生产现场中常见的不良现象与5S管理

- 格式:pptx

- 大小:108.31 KB

- 文档页数:30

不符合5S的现场举例

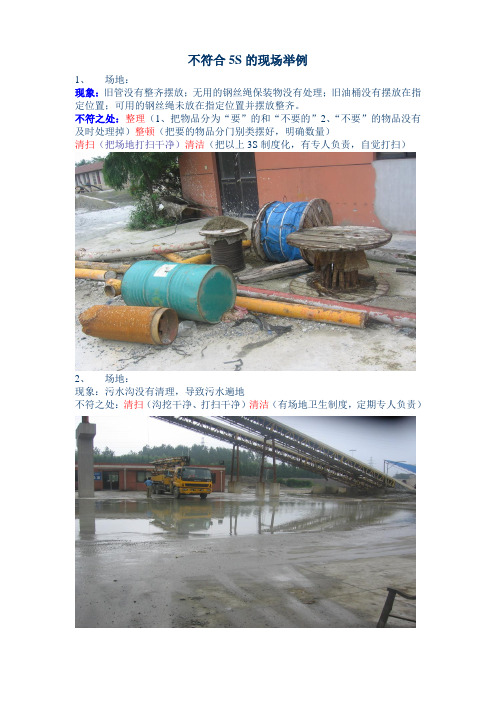

1、场地:

现象:旧管没有整齐摆放;无用的钢丝绳保装物没有处理;旧油桶没有摆放在指定位置;可用的钢丝绳未放在指定位置并摆放整齐。

不符之处:整理(1、把物品分为“要”的和“不要的”2、“不要”的物品没有及时处理掉)整顿(把要的物品分门别类摆好,明确数量)

清扫(把场地打扫干净)清洁(把以上3S制度化,有专人负责,自觉打扫)

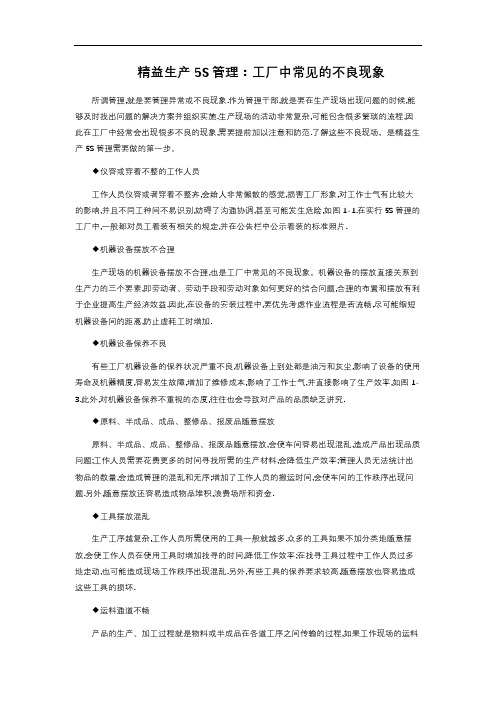

2、场地:

现象:污水沟没有清理,导致污水遍地

不符之处:清扫(沟挖干净、打扫干净)清洁(有场地卫生制度,定期专人负责)

3、生产区:

现象:水泥打料口标志不清楚。

不符之处:整顿(有效标识清楚)清洁(制度化,专人负责)

4、维修组:

现象:工具箱工具脏乱

不符之处:整顿(把工具分门别类放好)清扫(把工具箱打扫干净)清洁(专人负责,制度化管理)

5、车辆:

现象:驾驶室脏乱

不符之处:整理(把无用之物清理掉)整顿(把有用之物分门别类放好,把被子叠整齐)清扫(把驾驶室打扫干净)清洁(制度化管理、定期检查)素养(增强意识、提高品质)。

精益生产5S管理:工厂中常见的不良现象所谓管理,就是要管理异常或不良现象.作为管理干部,就是要在生产现场出现问题的时候,能够及时找出问题的解决方案并组织实施.生产现场的活动非常复杂,可能包含很多繁琐的流程,因此在工厂中经常会出现很多不良的现象,需要提前加以注意和防范.了解这些不良现场,是精益生产5S管理需要做的第一步。

◆仪容或穿着不整的工作人员工作人员仪容或者穿着不整齐,会给人非常懒散的感觉,损害工厂形象,对工作士气有比较大的影响,并且不同工种间不易识别,妨碍了沟通协调,甚至可能发生危险,如图1-1.在实行5S管理的工厂中,一般都对员工着装有相关的规定,并在公告栏中公示着装的标准照片.◆机器设备摆放不合理生产现场的机器设备摆放不合理,也是工厂中常见的不良现象。

机器设备的摆放直接关系到生产力的三个要素,即劳动者、劳动手段和劳动对象如何更好的结合问题,合理的布置和摆放有利于企业提高生产经济效益.因此,在设备的安装过程中,要优先考虑作业流程是否流畅,尽可能缩短机器设备间的距离,防止虚耗工时增加.◆机器设备保养不良有些工厂机器设备的保养状况严重不良,机器设备上到处都是油污和灰尘,影响了设备的使用寿命及机器精度,容易发生故障,增加了维修成本,影响了工作士气,并直接影响了生产效率,如图1-3.此外,对机器设备保养不重视的态度,往往也会导致对产品的品质缺乏讲究.◆原料、半成品、成品、整修品、报废品随意摆放原料、半成品、成品、整修品、报废品随意摆放,会使车间容易出现混乱,造成产品出现品质问题;工作人员需要花费更多的时间寻找所需的生产材料,会降低生产效率;管理人员无法统计出物品的数量,会造成管理的混乱和无序;增加了工作人员的搬运时间,会使车间的工作秩序出现问题.另外,随意摆放还容易造成物品堆积,浪费场所和资金.◆工具摆放混乱生产工序越复杂,工作人员所需使用的工具一般就越多.众多的工具如果不加分类地随意摆放,会使工作人员在使用工具时增加找寻的时间,降低工作效率;在找寻工具过程中工作人员过多地走动,也可能造成现场工作秩序出现混乱.另外,有些工具的保养要求较高,随意摆放也容易造成这些工具的损坏.◆运料通道不畅产品的生产、加工过程就是物料或半成品在各道工序之间传输的过程,如果工作现场的运料通道设置得不够科学合理,将造成工作场所秩序混乱,工作流程不流畅.物料运输之间的相互干扰,也会增加搬运的时间,影响生产效率,并且容易产生事故.◆工作人员的座位或坐姿不当很多工厂通常不重视工作人员的座位设计和工作姿势.实际上,如果工作人员的工作姿势不当,会容易产生疲劳,降低生产效率并增加品质变异的几率.另外,不当的站、坐姿势还有碍观瞻,影响作业场所的士气,甚至产生工作场所秩序问题.工厂中常见的种种不良现象会造成多方面的浪费,最终导致整个工厂的效率和效益低下,这些浪费体现在资金、场所、人员、士气、形象、效率、品质、成本等各个方面.因此,我们必须杜绝企业中的不良现象,减少浪费的出现.。

实践5S运动实践"5S"运动"5S"运动兴起于日本。

其中的5个"S"分别是日语"整理"、"整顿"、"清扫"、"清洁"、"素养"用罗马音表示时的首音。

在不同的企业里,人们对于"5S"各有不同深度或不同侧面的理解与诠释。

但可以肯定的是,"5S"已经成为工业企业里一套关于现场管理的基本常识和基本技能。

"5S"的定义-1、整理:将工作场所内的所有物品都区分为"必要"与"不必要"两种,并且把不必要的物品立刻清除掉。

2、整顿:把工作场所内必要的物品按照"定品"、"定位"、"定量"的原则摆放好。

3、清扫:把工作场所内看得见和看不见的地方都擦扫干净。

4、清洁:通过持续的"整理、整顿、清扫",维持工作场所的整齐和洁净。

5、素养:正确地遵守事先定好的规则,养成良好的工作习惯。

当然,仅仅知道这几个定义是不够的,因为"5S"与其说是一种理论,倒不如说是一种实践活动。

我们只有在实践过程中才能真正体会到它的真义。

常见的不良现象在生产现场中,经常见到的不良现象有:一、工作人员穿戴不整。

如男员工头发蓬乱,留长发,或衣服敝开;女员工头巾脱落;鞋子拖搭,衣服肮脏等。

其不良影响有,1. 有碍观瞻,影响工作场所的气氛;2. 给人懒散随便的感觉,影响工作士气;3. 穿载不整齐不统一,由于不容易识别而妨碍可视化管理;4. 在某些场合,如加工车间,穿戴不整容易发生危险。

二、机器设备摆放不当。

如生产线上的设备阻碍作业者的动作,或设备的个别地方向人行通道伸出而阻碍行走;运输工具停在区域线以外等。

5S管理又称区域管理法(定置管理法)1、5S介绍5S源自日本家庭物品的管理,最初是针对室内物品的布置提出了整理、整顿2个S。

后来有企业将其引进内部管理运作,随着管理的需求及水准的提升,又增加其余3个S,形成了企业今天广泛推行的5S活动。

5S包括:整理(SEIRI)整顿(SEITON)清扫(SEISO)清洁(SEIKETSU)素养(SHITSUKE)。

“S“为日语英文拼音的第一个字母。

2、推行5S的背景--生产和办公场所常见的不良现象:仪容不整/穿着不整的工作人员✓有碍观瞻,影响工作场所气氛。

✓缺乏一致性,不易塑造团队精神。

✓看起来懒散,影响工作士气。

✓易生危险。

✓不易识别,妨碍沟通协调。

⏹机器设备摆放不当⏹作业流程不流畅。

⏹增加搬运距离。

⏹虚耗工时增多⏹机器设备保养不良⏹不整洁的机器,就如同开或坐一部脏乱的汽车,开车及坐车的人均不舒服,影响工作士气。

⏹机器设备保养不讲究,对产品的品质就随着不讲究。

⏹机器设备保养不良,使用寿命及机器精度直接影响生产效率,品质也无法提升,甚至导致因设备故障造成停产,造成浪费且带来质量隐患。

⏹故障多,减少开机时间及增加修理成本。

⏹原料、半成品、成品、待修品、报废品随意摆设⏹容易混料--品质问题。

⏹要花时间去找要用的东西--效率问题。

⏹管理人员看不出物品到底有多少--管理问题。

⏹增加人员走动的时间--秩序与效率问题。

⏹易造成堆积--浪费场所与资金,导致微生物的繁殖,甚至导致变质。

⏹工具乱摆设⏹增加寻找时间--效率损失。

⏹增加人员走动--工作场所秩序。

⏹工具易损坏,易造成交叉污染。

⏹运料通道不当⏹工作场所不流畅。

⏹增加搬运时间。

⏹易生危险。

运料通道不当⏹工作场所不流畅。

⏹增加搬运时间。

⏹易生危险。

⏹工作人员位置或姿势不当⏹易生疲劳--降低生产效率增加品质变异之机遇。

⏹有碍观瞻,影响作业场所士气。

⏹工作纪律和工作秩序很难保证,其他一切都无从谈起。

3、5S的实施整理(SEIRI)将工作场所进行清理,找出需要改善的事、地、物,任何物品区分为有必要与没有必要的,除了有必要的留下来,其它的都清除掉。

现场5s管理不足及改善

1现在的现场5s管理

现代生产管理必须遵循的5s(Sort,Set in Order,Shine,Standardize,Sustain)管理原则被广泛采用,尤其是改善企业工厂的现场环境,提升生产质量。

然而,许多企业实施的5s管理仍然存在问题,存在一定的不足。

25s管理不足

(1)对5s管理的认识不深入。

许多企业只是把5s作为一种管理工具,把它当作传统管理模式,把它看作是劳保、安全管理的补充,而不是一种积极持续的管理模式。

(2)在实施过程中存在漏洞。

管理不够全面,细节不够完善,个别员工懒惰、环境搞乱等现象仍可能出现。

(3)缺少考核评价制度。

缺乏较多的行动部署和运行考核,也缺少有效的问题反馈机制,以确保及时发现和整改隐患。

3改善5s管理

(1)增强对5s管理的认识,并完全落实推广。

要做到深入理解,实行每一项活动,实现管理和成果的真正改善。

(2)实施全面有效的现场5s管理。

把5s管理与总体管理结合起来,以此来提高企业的管理效率和水平。

(3)建立有效的监督考核制度。

以强化责任制,以及健全目标考核体系为主要形式,及时发现和整改现场不良现象,推动5s管理的持续发展。

4结语

5s管理的实施和改善,不仅能够改善现场管理,还能够有效提高企业生产质量,还能提升企业形象,促进企业长远发展。

实践5S运动实践"5S"运动"5S"运动兴起于日本。

其中的5个"S"分别是日语"整理"、"整顿"、"清扫"、"清洁"、"素养"用罗马音表示时的首音。

在不同的企业里,人们对于"5S"各有不同深度或不同侧面的理解与诠释。

但可以肯定的是,"5S"已经成为工业企业里一套关于现场管理的基本常识和基本技能。

"5S"的定义-1、整理:将工作场所内的所有物品都区分为"必要"与"不必要"两种,并且把不必要的物品立刻清除掉。

2、整顿:把工作场所内必要的物品按照"定品"、"定位"、"定量"的原则摆放好。

3、清扫:把工作场所内看得见和看不见的地方都擦扫干净。

4、清洁:通过持续的"整理、整顿、清扫",维持工作场所的整齐和洁净。

5、素养:正确地遵守事先定好的规则,养成良好的工作习惯。

当然,仅仅知道这几个定义是不够的,因为"5S"与其说是一种理论,倒不如说是一种实践活动。

我们只有在实践过程中才能真正体会到它的真义。

常见的不良现象在生产现场中,经常见到的不良现象有:一、工作人员穿戴不整。

如男员工头发蓬乱,留长发,或衣服敝开;女员工头巾脱落;鞋子拖搭,衣服肮脏等。

其不良影响有,1. 有碍观瞻,影响工作场所的气氛;2. 给人懒散随便的感觉,影响工作士气;3. 穿载不整齐不统一,由于不容易识别而妨碍可视化管理;4. 在某些场合,如加工车间,穿戴不整容易发生危险。

二、机器设备摆放不当。

如生产线上的设备阻碍作业者的动作,或设备的个别地方向人行通道伸出而阻碍行走;运输工具停在区域线以外等。

5S的八大目的

1.改善和提高企业形象

整齐、整洁的工作环境容易吸引顾客,让顾客心情舒畅,同时由于口碑相传,企业会成为其他公司的学习榜样,从而能大大提高企业的威望。

2.促成效率的提高

良好的工作环境和工作氛围,再加上很有教养的合作伙伴,员工们可以集中精神认认真真地干好本职工作,必然就能大大地提高效率。

3.改善零件在库周转率

需要时能立即取出有用的物品,供需间物流通畅,极大地减少寻找所需物品所滞留的时间。

因此能有效改善零件在库的周转率。

4.减少直至消除故障,保障品质

优良的品质来自优良的工作环境。

只有通过经常清扫、点检和检查的工作环境才能够有效避免东西的污损,物品的误用,设备的精度和效率,从而提高生产品质。

5.保障企业安全生产

整理、整顿、清扫必须做到储存明确,物归原位,工作场所内宽敞明亮,道路通畅,布局合理,一切活动有条不紊,意外事件的发生几率会大大降低,当然安全就有了保障。

6.降低生产成本

企业通过实行或推行5S,就能极大地减少人员、设备、场所、时间等等的浪费,从而降低生产成本。

7.改善员工的精神面貌,使组织活力化。

5S的推行会使员工感到满意,从而改善员工的精神面貌,人员间的团结协作也会使员工产生归属感。

8.缩短作业周期,确保交货。

通过实施整理、整顿、清扫、清洁来实行标准化的管理,使异常现象明显化,作业规范化且效率高,从而缩短作业周期,确保交货。

工厂常见的5S问题。