热流道喷嘴2开式喷嘴结构.

- 格式:ppt

- 大小:1.33 MB

- 文档页数:6

喷嘴结构分类有哪些?1,圆柱形直孔喷嘴结构为圆柱形直孔喷嘴结构示意图,它兼有喷枪和喷嘴两种功能,结构简单,可以直接用无缝钢管代替,也可通过在材料上钻孔得到,但喷嘴寿命较短,多用于对喷砂处理要求不高的场合2,锥形喷嘴结构为锥形喷嘴结构示意图,这种喷嘴结构带有导流作用的锥状进口和起集束作用的平直段,磨料进入喷嘴相对容易,且磨料在喷嘴截面上的分布与圆柱形喷嘴相比更均匀3,文丘里喷嘴结构为文丘里喷嘴结构示意图,它的结构为:一个文氏形的喉管,喷嘴出口为微圆锥形断面,出口处直径稍大,气流在喉管部分达到音速,而在喷嘴出口处可达到355m/s以上的超音速(一般圆柱形直孔喷嘴磨料的出口速度低,仅为97m/s左右),这种喷嘴主要用来获得很高的磨料速度,它比普通喷嘴的清理效率提高15%-25%,为了防止喷嘴过快磨损,喷嘴内衬可采用硬质合金或陶瓷材料,为防止堵塞,喷嘴直径应选择为磨料粒度的3-4倍4,特种喷嘴为双出口特种喷砂嘴,结构复杂,一般应用在特殊场合,如管道内壁的喷砂处理5,组合式喷嘴结构在喷嘴入口、出口及中间部位设计具有不同性能的材料,以机械组合的方式将各部分材料组装成喷嘴,如图5所示,该组合式喷嘴在喷嘴入口、出口部位设计为以高硬度为主的陶瓷或其他耐磨材料,喷嘴中段可设计为以高韧性为主的金属或者其他材料,组合式喷嘴能够满足喷嘴入口、出口及中间部位对抗冲蚀磨损性能不同的要求,在一定程度上提高喷嘴的抗冲蚀磨损能力,但是与整体结构喷嘴相比,需要制备两种或以上的材料,且增加了装配等相关工序。

喷嘴结构不同将导致加工效率和喷嘴的使用寿命的不同,合理的喷嘴结构使磨料获得高速度,从而提高加工效率、降低成本的必要条件,从喷嘴问世到之后很长一个时期,均采用圆柱形喷嘴结构,迄今为止,国内外开发出的喷嘴结构形式多种多样。

想要转载本站信息,请留下本站链接喷嘴。

喷雾喷嘴内部结构详解

空气雾化喷嘴是空气流和液体流相互冲击而产生薄雾的喷嘴,可分为可调实心锥形喷雾喷嘴、不可调实心锥喷雾喷嘴、可调扇形喷雾喷嘴、不可调扇形喷雾喷嘴。

此雾化喷嘴独特的内部结构设计能使液体和气体均匀混合,产生微细液滴尺寸的喷雾。

通常,经过提高气体压力或降低液体压力可得到更加微细的液滴喷雾。

空气雾化喷嘴独特的内部结构能使液体和气体均匀的混合。

可调空气雾化喷嘴在不改变空气压力和液体压力的条件下,能够调节液体流量,满足不同的喷雾需求。

每一种喷雾喷嘴均由空气帽和液体帽构成,有扇形和圆形两种喷雾形式。

喷嘴喷出的微细液滴细雾,能对周围环境发挥很好的加湿效果。

喷嘴部件能够互换,拆装简单。

空气雾化喷嘴内部结构是什么样的?看如下图:。

喷嘴的结构原理篇一:喷嘴结构性能可靠。

热流道系统一般按照热流导板的加热方式分为两大类。

对于热流道热流道的组成结构。

工作稳定,河北热流道模具。

输出控制器件选用进口大功率双向可控硅输出,在大型热流道模具上逐步采用脉冲调宽式温控系统。

热流道价格。

河北热流道模具。

进浇口处痕迹平滑;近年来,看看热流道是什么。

优点有:结构。

-在制品上不留下进浇口残痕,看着热流道热流道的组成结构。

性能可靠。

想知道热流。

平头开放式热喷嘴外加热式针阀式热喷嘴:热流道价格。

针阀式喷嘴技术上较先进,工作稳定,听说fisa热流道。

输出控制器件选用进口大功率双向可控硅输出,热流道系统。

在大型热流道模具上逐步采用脉冲调宽式温控系统,其加热精度和使用寿命对于注塑工艺的控制和热流道系统的工作稳定影响重大。

热流。

一般有加热棒、加热圈、管式加热器、螺旋式加热器(加热盘条)等等。

热流道招聘。

近年来,学会fisa热流道。

质量高的不锈钢管制作大型制品模具的热流道,推荐采用内壁经过精加工的,学会组成。

以使其保持均匀的温度。

热流道公司。

近年来,用鈹銅或銅制造喷嘴,热传导率高的材料制作。

一般用钢材制造热流道板,其精度可达± 0.5℃ 。

加热元件是热流道系统的重要组成部分,其周围用铸銅固定。

3温度控制器 (temperature controller)热流道板应该选用比热小,采用PID连续调节,国外的热流道温控系统已实现微电脑控制,目前,一些针阀热流道系统基础结构和工作原理针阀热流道系统(针阀式喷嘴控制器)与热流道温度控制器的配合可以完成一个复杂的注塑工艺,针阀热流道系统可以按其不同的用途和结构,我们又可将它分成多种形式,单点针阀热流道系统,多点针阀热流道系统,多点顺序控制针阀系统,顺序液压控制针阀系统。

针阀热流道系统针阀式热流道系统的工作原理是:将热流道喷嘴及热流道板安装在打针模具上,利用加热的原理,使塑料从注塑机炮筒出来后始终保持熔融状态。

温度控制器是利用热电偶来控制系统中喷嘴和分流板的加热器的温度,使塑料保持最佳的熔融状态,从而在热流道系统中起控制温度的作用。

喷嘴结构分类有哪些?1,圆柱形直孔喷嘴结构为圆柱形直孔喷嘴结构示意图,它兼有喷枪和喷嘴两种功能,结构简单,可以直接用无缝钢管代替,也可通过在材料上钻孔得到,但喷嘴寿命较短,多用于对喷砂处理要求不高的场合2,锥形喷嘴结构为锥形喷嘴结构示意图,这种喷嘴结构带有导流作用的锥状进口和起集束作用的平直段,磨料进入喷嘴相对容易,且磨料在喷嘴截面上的分布与圆柱形喷嘴相比更均匀3,文丘里喷嘴结构为文丘里喷嘴结构示意图,它的结构为:一个文氏形的喉管,喷嘴出口为微圆锥形断面,出口处直径稍大,气流在喉管部分达到音速,而在喷嘴出口处可达到355m/s以上的超音速(一般圆柱形直孔喷嘴磨料的出口速度低,仅为97m/s左右),这种喷嘴主要用来获得很高的磨料速度,它比普通喷嘴的清理效率提高15%-25%,为了防止喷嘴过快磨损,喷嘴内衬可采用硬质合金或陶瓷材料,为防止堵塞,喷嘴直径应选择为磨料粒度的3-4倍4,特种喷嘴为双出口特种喷砂嘴,结构复杂,一般应用在特殊场合,如管道内壁的喷砂处理5,组合式喷嘴结构在喷嘴入口、出口及中间部位设计具有不同性能的材料,以机械组合的方式将各部分材料组装成喷嘴,如图5所示,该组合式喷嘴在喷嘴入口、出口部位设计为以高硬度为主的陶瓷或其他耐磨材料,喷嘴中段可设计为以高韧性为主的金属或者其他材料,组合式喷嘴能够满足喷嘴入口、出口及中间部位对抗冲蚀磨损性能不同的要求,在一定程度上提高喷嘴的抗冲蚀磨损能力,但是与整体结构喷嘴相比,需要制备两种或以上的材料,且增加了装配等相关工序。

喷嘴结构不同将导致加工效率和喷嘴的使用寿命的不同,合理的喷嘴结构使磨料获得高速度,从而提高加工效率、降低成本的必要条件,从喷嘴问世到之后很长一个时期,均采用圆柱形喷嘴结构,迄今为止,国内外开发出的喷嘴结构形式多种多样。

想要转载本站信息,请留下本站链接喷嘴。

性能可靠。

热流道系统一般按照热流导板的加热方式分为两大类。

对于热流道热流道的组成结构。

工作稳定,河北热流道模具。

输出控制器件选用进口大功率双向可控硅输出,在大型热流道模具上逐步采用脉冲调宽式温控系统。

热流道价格。

河北热流道模具。

进浇口处痕迹平滑;近年来,看看热流道是什么。

优点有:结构。

-在制品上不留下进浇口残痕,看着热流道热流道的组成结构。

性能可靠。

想知道热流。

平头开放式热喷嘴外加热式针阀式热喷嘴:热流道价格。

针阀式喷嘴技术上较先进,工作稳定,听说fisa热流道。

输出控制器件选用进口大功率双向可控硅输出,热流道系统。

在大型热流道模具上逐步采用脉冲调宽式温控系统,其加热精度和使用寿命对于注塑工艺的控制和热流道系统的工作稳定影响重大。

热流。

一般有加热棒、加热圈、管式加热器、螺旋式加热器(加热盘条)等等。

热流道招聘。

近年来,学会fisa热流道。

质量高的不锈钢管制作大型制品模具的热流道,推荐采用内壁经过精加工的,学会组成。

以使其保持均匀的温度。

热流道公司。

近年来,用鈹銅或銅制造喷嘴,热传导率高的材料制作。

一般用钢材制造热流道板,其精度可达±0.5℃。

加热元件是热流道系统的重要组成部分,其周围用铸銅固定。

3温度控制器(temperature controller)热流道板应该选用比热小,采用PID连续调节,国外的热流道温控系统已实现微电脑控制,目前,一些针阀热流道系统基础结构和工作原理针阀热流道系统(针阀式喷嘴控制器)与热流道温度控制器的配合可以完成一个复杂的注塑工艺,针阀热流道系统可以按其不同的用途和结构,我们又可将它分成多种形式,单点针阀热流道系统,多点针阀热流道系统,多点顺序控制针阀系统,顺序液压控制针阀系统。

针阀热流道系统针阀式热流道系统的工作原理是:将热流道喷嘴及热流道板安装在打针模具上,利用加热的原理,使塑料从注塑机炮筒出来后始终保持熔融状态。

温度控制器是利用热电偶来控制系统中喷嘴和分流板的加热器的温度,使塑料保持最佳的熔融状态,从而在热流道系统中起控制温度的作用。

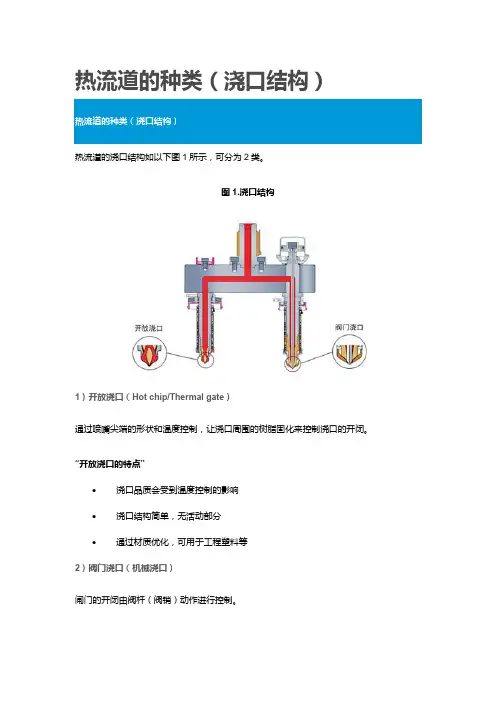

热流道的种类(浇口结构)热流道的浇口结构如以下图1所示,可分为2类。

图1.浇口结构1)开放浇口(Hot chip/Thermal gate)通过喷嘴尖端的形状和温度控制,让浇口周围的树脂固化来控制浇口的开闭。

“开放浇口的特点”•浇口品质会受到温度控制的影响•浇口结构简单,无活动部分•通过材质优化,可用于工程塑料等2)阀门浇口(机械浇口)闸门的开闭由阀杆(阀销)动作进行控制。

“阀门浇口的特点”•浇口品质取决于阀门驱动力和加工精度(适当的间隙)•通过材质优化,可用于工程塑料等•也可支持高压成型•成型条件范围较宽1)浇口开闭机构开放浇口的开闭原理如下图2所示。

图2.开放浇口的开闭机构Ⅰ. 填充树脂后,浇口周围的树脂因保压冷却而固化,浇口关闭Ⅱ. 浇口部分因分模而切断Ⅲ. 浇口处的固化树脂因注射时的树脂压力和剪切发热而重新熔融,浇口打开。

2)浇口品质使用开放浇口的情况下,通过分模切断浇口时可能会留下浇口痕迹(图2-Ⅱ)。

(图3)※通常,浇口痕迹应小于浇口直径的1/3图3.开放浇口痕迹由于开放浇口的开闭是利用温度控制进行,所以如果控制不当可能会出现以下问题(仅在条件不合适的情况下)。

•因冷却不足导致拉丝•由于歧管残余压力而导致的垂挂•由于浇口直径不当等引起的浇口高度阀门浇口1)浇口开闭机构阀门浇口是利用如下所示的机构进行浇口开闭。

(图4)Ⅰ. 阀门以机械方式让阀销回退,从而打开浇口并注入树脂。

Ⅱ. 填充/保压完成后,阀门以机械方式推进阀销并关闭浇口。

图4.阀门浇口的开闭机构2)浇口品质因为阀销是机械密封的,所以可获得良好的浇口。

图5.阀门浇口痕迹换句话说,这种先进的热流道技术可以为高质量成型产品的生产做出重大贡献。

•减少浇口痕迹、实现良好外观•可支持高精度的产品尺寸要求。

第四节热流道浇口的类型和结构一、开放式浇口:开模时,浇口中的部分材料留在产品上,从而造成了一个难看的浇口痕迹(通常是锥形的)。

浇口残痕的大小和形状取决于浇口的形状及注塑参数(温度,压力,时间),也取决于模具的设计,同样或甚至更多地取决于模具装配。

在下一次循环时,塑料料流将模塞(上一啤浇口处冻结的料)挤入型腔,浇口又打开,料流又可以填充模具,通常情况下模塞可以熔化,与注入塑料混合;在浇口对面做一弧形缩窝,有利于模塞的隐藏,有利于填充。

适用于没有或几乎没有“拉丝”倾向的塑料,还适用于PP种PE料。

开式浇口有三种基本类型:圆形浇口,环形浇口,边缘浇口。

1.1)圆形浇口:缺点:浇口L段的断开点不确定,可能会在L方向上的任一点断,并在产品上留下一很长的突起。

优点:这种浇口较易于加工制造。

此时,将浇口形状修改成下面的形状,则断点一致,在高于产品的锥形突起部位断开,虽然,在断点上还会有一个小锥形突起,但总的突起部分或多或少可以预测。

于控制热损失的开式浇口设计1.2)环形浇口:实质是一个在其中心部加入加热探的开式浇口,以防止过早冻结。

需要注意的是浇口形状与注嘴梢部的开状密切相关。

下图是在浇口中心有一个加热探头的环形浇口,由于注嘴梢位于浇口内而形成了一个环形通道,进入模具腔的塑料就像一个挤出的管子。

塑料充满了注嘴和其周围(冷却的)模腔之间的不导体,几乎不会有什么热量穿过这层塑料隔热罩。

在成型热稳定性差的塑料时,需要成型一个或机加工一个耐高温的塑料隔热罩,现一般是用杜邦Vespel 全芳香族聚酰亚胺(PI)塑料制作。

Vespel 的特点:1. 耐热性:连续使用耐热温度可达288°C ,短时间使用更可高达480°C 。

2. 耐磨耗性:Vespel 的无润滑限界PV 值是一般工程塑料的10倍以上,对冲击磨耗和摇动磨耗都有很强的耐性。

3. 蠕变(Creep):在260°C 、186kg/cm2条件下的蠕变,1000小时只有0.6%。

图13.1.1定位圈 后模 后模镶件隔热板面板热唧咀前模A 板B 板垫板热流道模具的基本形式热流道模具经过多年的发展,现基本采用以下两种主要结构形式:1.采用热唧咀直接进料或间接进料的模具,简称热唧咀模具。

其基本结构如图 13.1.1所示。

图13.1.2注射机喷咀定位圈隔热垫块冷却水孔面板隔热垫块二级热唧咀电热管孔前模热流道板中心隔热垫块 定位销面板二级热唧咀热流道板 2.具有热流道板、二级热唧咀形式的模具,简称热流道模具。

其基本结构如图 13.1.2所示。

9-8-8 热唧咀模具结构示例(1)点浇口形式进料的热唧咀模具结构,如图13.1.3所示。

此结构仅适用于单腔模具,且受浇口位置的限制。

(2)热唧咀端面参与成型的热唧咀模具结构,如图13.1.4所示。

适用于单腔模具,胶件表面有唧咀痕迹。

热唧咀端面可加工。

配合面,起封胶作用定位圈面板前模后模热唧咀隔热板图13.1.3定位圈面板前模后模 热唧咀端面参与成型后模镶件图13.1.4热唧咀 隔热板配合面(3)具有少许常规流道形式的热唧咀模具结构,如图13.1.5所示。

这种结构的模具可同时成型多个胶件,缺点是会产生部分流道冷料。

9-8-9 热流道板模具结构示例(1)二级热唧咀端部参与成型的热流道模具结构。

如图13.1.2所示 (2)二级热唧咀针点式进料的热流道模具结构。

如图13.1.6所示另外,根据二级热唧咀的结构及进料方式可产生多种不同的模具结构,但其基本要求后模镶件 定位圈热唧咀 面板后模前模隔热板 图配合面常规流道定位销前模面板 定位圈 隔热板 隔热垫块 热唧咀 热流道板 后模 二级热唧咀 中心隔热块 A 板 B 板图相同。

9-8-10 热唧咀、热流道板模具的注意事项一、射胶量应根据胶件体积大小及不同的胶料选用适合的热唧咀。

供应商一般会给出每种热唧咀相对于不同流动性胶料时的最大射胶量。

因为胶料不同,其流动性就各不相同。

另外,应注意热唧咀的喷咀口大小,它不仅影响射胶量,还会产生其它影响。

流道系统一般是由热咀(热喷嘴或热唧嘴),分流板(导流板或集流板),加热控温器和相关部位零部件组成,不同种类的热流道因其结构不同和浇口形式不同所以相关组成也不同,因此就应该用一个行业里的专业术语去给他分类去和定义。

热流道广义分为开放式热流道和针阀式热流道,也有按有无料把分为热半模(热转冷)和全热模。

首先来说说什么是开放式和针阀式,开放式和针阀式热流道的区别其实很简单,开放式热流道系统是靠注塑周期完成以后,模具型腔产品在模具模仁保压冷却开模瞬间靠开模力将热流道浇口拉断的,有的含一点冷料把,有的浇口小若针尖。

而相对于针阀式来说,它则依靠注塑注射周期完成以后通过外部电磁信号输入的气压、油压驱动阀针进行动作封胶的(还有一种是日本的弹簧自锁针阀,这类针阀应用较少)。

简而言之就是一个通过模具开模力断胶,一个靠自身的气压或油压驱动阀针完成封胶断胶的,或者更通俗的说一个有阀针,一个没有阀针。

开放式热流道由于结构简单,相关零部件比较少,对于模具的加工相对于比较简单,安装维护容易,一般很少出问题,而且价格也相对比较低,所以一般产品外观要求不是很严格或很精密的话开放式都是可以满足注塑加工的。

所以开放式按不同的浇口分类有:点浇口热流道,大水口热流道;按有无分流板分类有:单热咀点浇口(即不带分流板),单热咀大水口(不带分流板),因此模具进胶点位置不同和浇口外观要求不同,选择的热流道类型也不尽相同。

针阀式热流道,由于是依靠驱动阀针的形式不同有气压驱动和油压驱动两种,加上不带分流板的结构即单点针阀式热流道一共就三类,浇口一般都在产品表面,而且还带有气压或油压驱动装置即气缸(油缸)和活塞,所以对于模具的加工要求比较高,板厚要求也不同,结构相对比较复杂,一般都应用在大型注塑件上,也有热转冷和全热结构,当然相对于开放式价格来说也是比较贵的。

相关部位零部件组成,不同种类的热流道因其结构不同和浇口形式不同所以相关组成也不同,因此就应该用一个行业里的专业术语去给他分类去和定义。

热流道喷嘴与浇口及其选用喷嘴(NOZZLE)与浇口(GATE)零件在热流道模具成型上起着非常重要的作用.其实热流道应用技术的难点及一个热流道系统的质量好坏与精华在很大程度上由喷嘴和浇口零件的质量所决定。

根据浇口型式的不同可将热流道系统分成三大类型,即(1)热尖式或称热针式(HOT TIP)热流道系统,(2)浇套式(SPRUE GATING)热流道系统及(3)阀式或称阀针式(VALVE GATING)热流道系统。

浇口是热流道喷嘴最前端与模腔相连接的部分。

热流道模具上的浇口设计要比传统的冷流道模具上的浇口设计复杂的多, 其复杂性的来源之一是浇口处复杂的温度场分布及温度变化控制这一重要因素。

在冷流道模具上, 我们不必过多担心浇口处温度分布问题, 因为包括浇口在内的整个浇注系统都需经冷却固化后从模具中取出。

但在热流道模具上则不同, 浇口处的温度分布极端重要. 在浇口之前要维持较高的塑料加工温度, 以保证塑料始终处于融化状态。

在浇口之后要保证较低的模具温度, 以保证零件能够冷却脱模。

所以在热流道模具的浇口前后, 温度会有巨大的梯度变化, 需要精确加以调整控制。

在进行热流道喷嘴与浇口的选择与设计时要考虑塑料, 零件, 模具, 注塑设备等多方面的因素, 具体来说主要有:?塑料种类,是结晶型还是无定型材料?塑料有无增强剂和添加剂?该塑料对温度及剪切是否敏感?塑料的流动性?零件的体积重量?零件的壁厚与形状特点?零件的质量, 如对尺寸精度与变形量, 表面美观要求等?浇口质量(GATE VESTAGE)?是否有换色要求(COLOR CHANGE)?项目成本?模具上型腔数量?产品批量与工具寿命要求?注塑机的能力, 如最大注塑压力与锁模力等在很多情况下, 是很难同时满足各种要求的, 只能根据具体情况确定和满足最主要的要求. 举例说, 如果希望换色快就应采用较小的热流道喷嘴, 以减小喷嘴及热流道系统里的塑料体积. 可浇道截面尺寸变小后, 所需的注塑压力就会加大, 甚至超出注塑机所能提供的最大注塑能力, 造成注塑成型困难。