热流道模具喷嘴头设计

- 格式:doc

- 大小:31.50 KB

- 文档页数:2

1、背景概述 普通的热流道系统只有垂直方向进胶,即热流道系统不能带有锥度,热流道喷嘴进胶方向为垂直模具模板,与注塑机炮筒方向平行。

针阀系统一样,只能是90°方向进胶。

但是为了减少能源,越来越多的零件采用了塑料零件去替代之前传统的金属或者其他的零件,因此也造成了越来越多的塑料零部件不能用普通的热流道系统来注塑了,常规的热流道系统不能使用后只能使用冷流道系统,这样会造成很多原材料的损失,且成型周期会变长,对于产品而言也会造成很多缺陷,更有些塑胶产品通过冷流道就不能注塑。

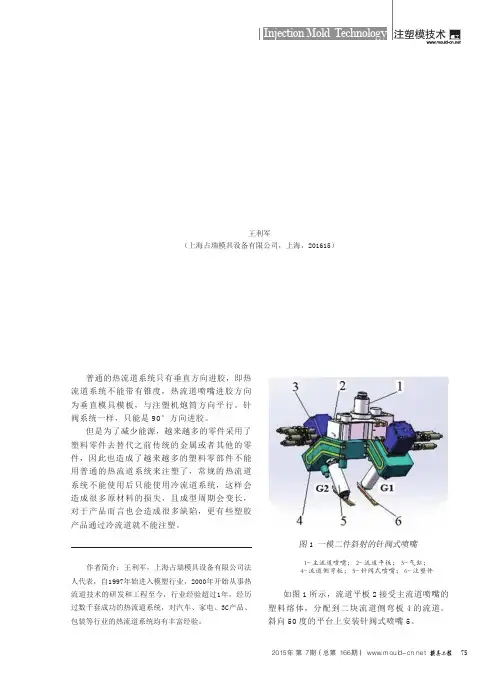

2、结构示意热流道针阀式喷嘴斜向注射王利军(上海占瑞模具设备有限公司,上海,201615)作者简介:王利军,上海占瑞模具设备有限公司法人代表,自1997年始进入模塑行业,2000年开始从事热流道技术的研发和工程至今,行业经验超过1年,经历过数千套成功的热流道系统,对汽车、家电、3C产品、包装等行业的热流道系统均有丰富经验。

图1 一模二件斜射的针阀式喷嘴1-主流道喷嘴;2-流道平板;3-气缸; 4-流道侧弯板;5-针阀式喷嘴;6-注塑件如图1所示,流道平板2接受主流道喷嘴的塑料熔体,分配到二块流道侧弯板4的流道。

斜向50度的平台上安装针阀式喷嘴5。

注塑模技术Injection Mold Technology2015 年 第 7 期(总第 166 期) www.mould-cn.net 75双层的流道板与斜置的针阀式喷嘴,使热流道系统的结构复杂。

如果体积庞大,将会造成系统加热功率消耗多,流道板的热膨胀量过大。

为此,三块流道板设计成三维的交错布置。

两喷嘴相向斜置。

如图1所示,喷嘴头在前后二个平面,流道平板曲折布局。

道板是单独的加热区。

在室温下,用螺钉12把流道平板与两块流道侧弯板联接在一起。

流道平板上中央定位销9固定在定模。

再用止转销10对流道侧弯板定位。

流道平板2的横向热膨胀量对下层流道侧板影响被减少。

图2 针阀式喷嘴头与成型面成斜角1-主流道喷嘴;2-主喷嘴加热器;3-流道平板;4-隔热块; 5-平弯流道镶件;6-大隔热块;7-直角弯流道镶件; 8-隔热垫;9-中央定位销;10-止转销; 11-流道板加热弯管;12-紧固螺钉;13-热电偶; 14-主流道射入圈1)流道平板结构,如图2所示。

热尖式热流道系统(点浇口)热尖式热流道系统是一种应用最为普遍广泛的热流道系统。

各热流道供应商均提供这种系统。

虽然来自不同厂家系统上的喷嘴及喷嘴镶件之形状与尺寸有所不同,但工作原理是非常一致的。

这就是通过位于喷嘴前端的镶件HOT TIP(喷嘴头)与冷却系统相结合以对浇口处的塑料成型加工温度进行精确的调整和控制。

因而喷嘴镶件HOT TIP 的制造材料与形状设计非常重要。

各热流道供应商均在HOT TIP的开发研究上投入很大力量。

塑美热流道也正在投入大量精力研究开发HOT TIP。

热尖式热流道系统可以用于加工绝大多数结晶型和非结晶型塑料如PP,PE,PS,LCP,PA,PET,PBT,PEEK,POM,PEI,PMMA,ABSPVC,PC,PSU,TPU等。

一般说来,热尖式浇口多用于中小尺寸零件的加工,尤其适用于微小零件的加工。

浇口截面直径大多在0。

5mm — 2。

0mm之间。

浇口截面直径的确定主要由零件重量与壁厚决定,当然也要考虑材料与零件质量要求。

若使用截面直径较小的浇口,注射充模阶段结束后浇口封闭的快,零件上浇口痕迹小,零件表面美观质量好。

但浇口直径不可过小,否则塑料流经浇口时剪切速率过高,会严重损坏塑料溶体分子链结构或塑料中的添加材料,导致制品质量不合格无法满足使用要求。

一个常用的经验做法是根据零件浇口处壁厚来初步确定浇口大小:浇口直径= (0。

75 --------–1。

0)×零件浇口处壁厚。

再结合考虑其他因素。

如果是加工容易流动的塑料则可取较小値。

如果是加工难流动的塑料或对剪切敏感的塑料则取较大値。

还要考虑塑料种类与添加物等。

在实际应用中有时需要实际试模来最后确定。

塑美热流道热流道工程师会帮助用户确定最佳浇口直径。

用户可将热尖式浇口直接开在零件上,亦可将其开在冷浇道上,再将冷浇口开在零件上。

这就是热流道与冷流道相结合的一种模具系统。

在应用热尖式浇口制作塑料零件时,总会或多或少在零件上留下浇口痕迹。

关于热流道模具的设计流程及概念第一,阿诺立根据塑件结构和使用要求,确定进料口位置。

只要塑件结构允许,在定模镶块内喷嘴和喷嘴头不与成型结构干涉,热流道系统的进料口可放置在塑件的任何位置上。

常规塑件注射成形的进料口位置通常根据经验选择。

对于大而复杂的异型塑件,注射成形的进料口位置可运用计算机辅助分析(C AE)模拟熔融状塑料在型腔内的流动情况,分析模具各部位的冷却效果,确定比较理想的进料口位置。

第二,确定热流道系统的喷嘴头形式。

塑件材料和产品的使用特性是选择喷嘴头形式的关键因素,塑件的生产批量和模具的制造成本也是选择喷嘴头形式的重要因素。

第三,根据塑件的生产批量和注射设备的吨位大小,确定每模的腔数。

第四,由已确定的进料口位置和每模的腔数确定喷嘴的个数。

如果成形某一产品,选择一模一件一个进料口,则只要一个喷嘴,即选用单头热流道系统;如果成形某一产品,选择一模多腔或一模一腔二个以上进料口,则就要多个喷嘴,即选用多头热流道系统,但对有横流道的模具结构除外。

第五,根据塑件重量和喷嘴个数,确定喷嘴径向尺寸的大小。

相同形式的喷嘴有多个尺寸系列,分别满足不同重量范围内的塑件成形要求。

第六,根据塑件结构确定模具结构尺寸,再根据定模镶块和定模板的厚度尺寸选择喷嘴标准长度系列尺寸,最后修整定模板的厚度尺寸及其他与热流道系统相关的尺寸。

第七,根据热流道板的形状确定热流道固定板的形状,在其板上布置电源线引线槽,并在热流道板、喷嘴、喷嘴头附近设计足够的冷却水环路。

第八,完成热流道系统塑料模具的设计图绘制。

第九,成熟的热流道系统,必须考虑到热流道系统与塑料模具的配合程度,即热半模的设计。

热流道模具的喷嘴头结构设计

叶红芬1、金维新2、茅媛媛3

(1浙江杭州湾上虞工业园区质量技术监督所;2上虞市思纳克热流道有限公司;3绍兴市

上虞区产品质量监督检验所)

摘要:喷嘴是热流道模具中的主要部件,现有的喷嘴主要包括一个具有轴向中空料腔的喷嘴体,料腔的上端为进料口,料腔的底端具有一个喷嘴头,该喷嘴头的出料口部位呈一个圆锥状,若干个喷嘴口分布在圆锥状出料口部位的锥面上,喷嘴口下方部分的出料口部位为导向锥,当与呈凹球面状的型腔注料口接触时,出料口部位与型腔注料口之间有较大的空隙,当浇注时,从喷嘴口出来的注塑料首先注满出料口部位与型腔注料口之间的空隙,然后才会注入型腔注料口内,位于空隙处的注塑料由于没有流动,浇注完成后会凝结,需进行及时清理。

并且有部分注塑料还会沿空隙的上方回流,对磨具也需经常清理。

因此需要设计一种出料口部位与型腔注料口之间间隙较小,防止注塑料回流的热流道模具的喷嘴头,本文主要通过对现有喷嘴头结构存在的问题分析,然后提出喷嘴头结构的设计方案。

关键词:注塑料、热流道、模具、喷嘴头

热流道技术应用与塑料注塑膜浇注热流道系统的一种先进技术,是塑料注塑成型工艺发展的热门方向。

热流道是通过加热方法来保证流道和浇口的塑料保持熔融状态,由于流道附近和中心设有加热棒和加热圈,从注塑机喷嘴出口到浇口的整个流道都处于高温状态,使流道中的塑料保持熔融状态不凝固,而使其不产生浇注凝料,成型产品后不必清理浇口的关键就在于热流道模具的喷嘴头结构。

一、引言

在热流道中,最苛刻的元件就是喷嘴,人们在长时间内所发展的喷嘴种类繁多,技术要求复杂,要使注射成型中浇注系统内的塑料真正做到完全不会凝固,不会随塑件脱模的关键也在于喷嘴。

本文通过对热流道模具在进行塑料注塑工艺中出现的凝结等问题进行研究,从而发现喷嘴头的关键所在,进而对其喷嘴头结构进行研究设计,从而解决塑料注塑工艺中出现的问题。

二、现有热流道模具喷嘴头存在的问题分析

与传统的冷流道模具相比,热流道模具具有节约原料、提高生产效率等优点而被广泛采用,喷嘴是热流道模具中的主要部件。

现有的喷嘴主要包括一个具有轴向中空料腔的喷嘴体,料腔的上端为进料口,料腔的底端具有一个喷嘴头,现有的喷嘴头的出料口部位呈一个圆锥状,若干个喷嘴口分布在圆锥状出料口部位的锥面上,喷嘴口下方部分的出料口部位为导向锥,由于整个出料口部位呈圆锥状,当与呈凹球面状的型腔注料口接触时,出料口部位与型腔注料口之间有较大的空隙,当浇注时,从喷嘴口出来的注塑料首先注满出料口部位与型腔注料口之间的空隙,然后才会注入型腔注料口内,位于空隙处的注塑料由于没有流动,浇注完成后会凝结,需进行及时清理。

并且,有部分注塑料还会沿空隙的上方回流,对磨具也需经常清理,因为需要设计一种出料口部位与型腔注料口之间间隙较小,防止注塑料回流的热流道模具的喷嘴头。

三、热流道模具喷嘴头设计方案

1、热流道模具喷嘴头结构

本文设计的热流道模具的喷嘴头,包括一个喷嘴头体,该喷嘴头体的轴心上具有一个上下贯通的喷嘴头腔,喷嘴头腔的上端为进料口,喷嘴头体的下端为一个呈球面状的喷头,该

喷头的球面中心具有一个外凸的尖头朝下的锥形导向椎,导向椎的外围具有若干个呈水平均匀分布的出料口,其出料口语喷嘴头腔相连通,且出料口的轴线与球面状的喷头的外表面相垂直。

2、热流道模具喷嘴头的应用

本文设计的热流道模具喷嘴头工作时,喷嘴头体固定在一个喷嘴体的喷嘴腔底端,喷头与型腔的注料口相抵,注塑料从进料口流经喷嘴头腔,从出料口流出注入型腔的注料口。

球面状的喷头与呈凹球面状的型腔的注料口的形状需基本相同,这样,使得喷头与型腔的注料口之间的间隙极小;导向椎的作用是使注塑料在流入注料口时有个导向作用;且出料口的轴线与球面状的喷头的外表面相垂直,使得出料口呈伞状分布,使得注塑料的流动分布更加均匀。

3、热流道模具喷嘴头有益效果

本文设计的热流道模具喷嘴头,由于采用了球面状的喷头,使得喷头与呈凹球面状的型腔注料口接触时更加紧密,喷头与型腔注料口之间的空隙极小,从而使得注塑料不易在这个空隙处凝结,加快了注塑料的流动性,同时也防止了注塑料的回流,适应热流道模具的发展趋势。

四、结束语

跟着热流道技术的日渐推广应用,热流道模具在塑料模具中所占比重将逐步晋升,在注塑成型方面,其拥有无可相比的上风。

在国外很多塑料模具厂出产的模具50%以上采用热流道技术,有的甚至达80%以上,效果十分显著。

海内大量新兴民营企业也熟悉到这一领域的无穷商机,纷纷建立热流道出产企业,这对于降低热流道技术的使用本钱,加速推广应用,都具有十分重要的意义。

通过缩小喷嘴空间,可在模具上配置更多型腔,提高制品产量和打针机利用率,这对于“时间等于金钱”的现代塑料加工产业来说非常重要。

所以注重喷嘴的结构设计非常有助于推升热流道模具的进步。

参考文献

[1]陈剑玲,刘廷华.热流道技术的发展和应用概况[J].模具工业,2003

[2]闫志波.热流道技术的特点及其发展方向[J].石家庄职业技术学院学报,2010.06

[3]李健心.热流道叠式注塑模设计[J].工程塑料应用,1999.05

[4]陈剑玲,徐燕君,刘廷华.热管技术原理及其在热流道模具中的应用[J].工程塑料应2004.07。