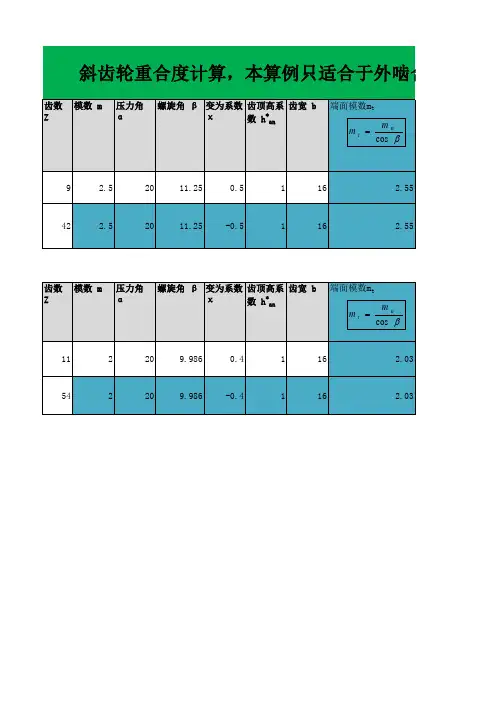

变位斜齿轮设计计算,重合度计算

- 格式:xlsx

- 大小:56.51 KB

- 文档页数:5

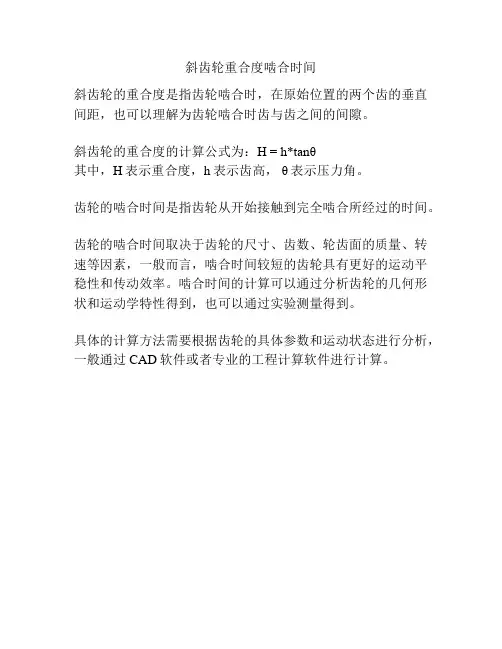

斜齿轮重合度啮合时间

斜齿轮的重合度是指齿轮啮合时,在原始位置的两个齿的垂直间距,也可以理解为齿轮啮合时齿与齿之间的间隙。

斜齿轮的重合度的计算公式为:H = h*tanθ

其中,H表示重合度,h表示齿高,θ表示压力角。

齿轮的啮合时间是指齿轮从开始接触到完全啮合所经过的时间。

齿轮的啮合时间取决于齿轮的尺寸、齿数、轮齿面的质量、转速等因素,一般而言,啮合时间较短的齿轮具有更好的运动平稳性和传动效率。

啮合时间的计算可以通过分析齿轮的几何形状和运动学特性得到,也可以通过实验测量得到。

具体的计算方法需要根据齿轮的具体参数和运动状态进行分析,一般通过CAD软件或者专业的工程计算软件进行计算。

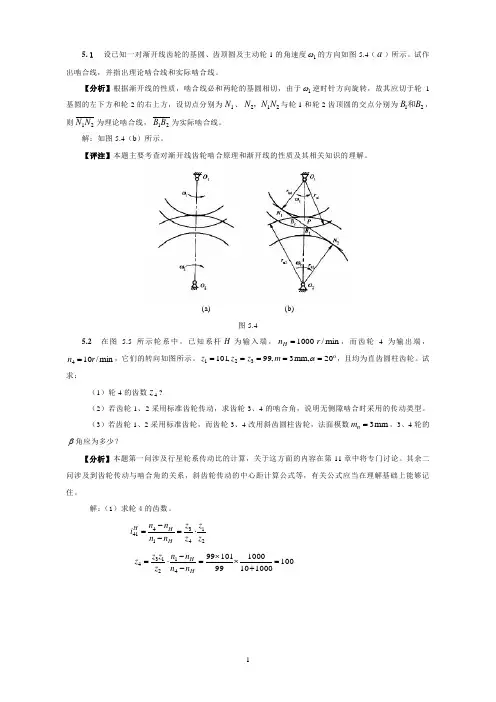

5.1 设已知一对渐开线齿轮的基圆、齿顶圆及主动轮1的角速度1ω的方向如图5.4(a )所示。

试作出啮合线,并指出理论啮合线和实际啮合线。

【分析】根据渐开线的性质,啮合线必和两轮的基圆相切,由于1ω逆时针方向旋转,故其应切于轮1基圆的左下方和轮2的右上方,设切点分别为1N 、212N N N ,与轮1和轮2齿顶圆的交点分别为21B B 和,则21N N 为理论啮合线,21B B 为实际啮合线。

解:如图5.4(b )所示。

【评注】本题主要考查对渐开线齿轮啮合原理和渐开线的性质及其相关知识的理解。

(a) (b)图5.45.2 在图 5.5所示轮系中,已知系杆H 为输入端,1000=H n min /r ,而齿轮4为输出端,min /104r n =,它们的转向如图所示。

20mm,3,99,101321=====αm z z z ,且均为直齿圆柱齿轮。

试求:(1)轮4的齿数4z ?(2)若齿轮1、2采用标准齿轮传动,求齿轮3、4的啮合角,说明无侧隙啮合时采用的传动类型。

(3)若齿轮1、2采用标准齿轮,而齿轮3、4改用斜齿圆柱齿轮,法面模数mm 3=n m ,3、4轮的β角应为多少?【分析】本题第一问涉及行星轮系传动比的计算,关于这方面的内容在第11章中将专门讨论。

其余二问涉及到齿轮传动与啮合角的关系,斜齿轮传动的中心距计算公式等,有关公式应当在理解基础上能够记住。

解:(1)求轮4的齿数。

21431441z z z z n n n n i H H H⋅=--=10010001010009910199412134=+⨯⨯=--⋅=HH n n n n z z z z图5.5(2)计算啮合角。

1,2为标准齿轮 mm 30023)10199(2)(2112=⨯+=+=mz z a而 mm 5.29823)10099(2)(4334=⨯+=+=mz z a要使轮系满足同心条件,则mm,300'34=a 故3,4轮的啮合角'34a 为 ︒=︒==773.2030020cos 5.298cos arccos1234'34a a a α由于mm 5.2983003412'34=>==a a a 故为正传动。

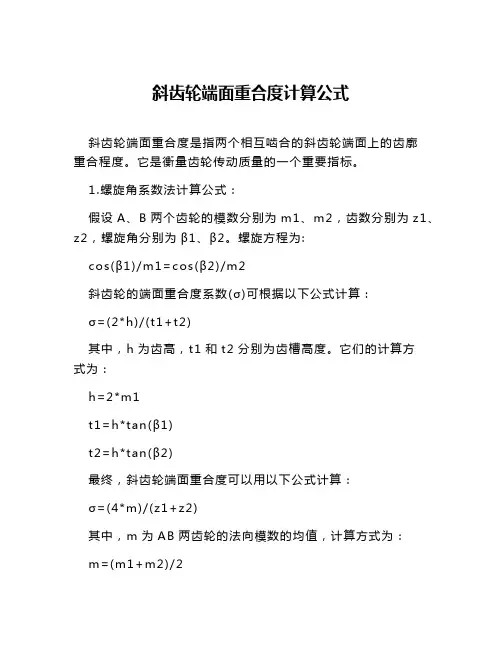

斜齿轮端面重合度计算公式斜齿轮端面重合度是指两个相互啮合的斜齿轮端面上的齿廓重合程度。

它是衡量齿轮传动质量的一个重要指标。

1.螺旋角系数法计算公式:假设A、B两个齿轮的模数分别为m1、m2,齿数分别为z1、z2,螺旋角分别为β1、β2。

螺旋方程为:cos(β1)/m1=cos(β2)/m2斜齿轮的端面重合度系数(σ)可根据以下公式计算:σ=(2*h)/(t1+t2)其中,h为齿高,t1和t2分别为齿槽高度。

它们的计算方式为:h=2*m1t1=h*tan(β1)t2=h*tan(β2)最终,斜齿轮端面重合度可以用以下公式计算:σ=(4*m)/(z1+z2)其中,m为AB两齿轮的法向模数的均值,计算方式为:m=(m1+m2)/22.模数系数法计算公式:假设A、B两个齿轮的模数分别为m1、m2,齿数分别为z1、z2。

斜齿轮的端面重合度系数(σ)可根据以下公式计算:σ=(2*h)/(t1+t2)其中,h为齿高,t1和t2分别为齿槽高度。

它们的计算方式为:h=2*m1t1=h*cos(α1)t2=h*cos(α2)其中,α1和α2分别为A、B两个齿轮齿槽线与轴线夹角的一半。

它们的计算方式为:α1=arctan(cos(β1)*tan(φ1))α2=arctan(cos(β2)*tan(φ2))其中,φ1和φ2分别为齿槽线与轴线的夹角。

它们的计算方式为:φ1=arctan(tan(β1)/cos(α1))φ2=arctan(tan(β2)/cos(α2))最终,斜齿轮端面重合度可以用以下公式计算:σ=(4*m)/(z1+z2)其中,m为AB两齿轮的法向模数的均值,计算方式为:m=(m1+m2)/2以上就是斜齿轮端面重合度计算的两种常见方法,根据具体情况选择适合的计算方法。

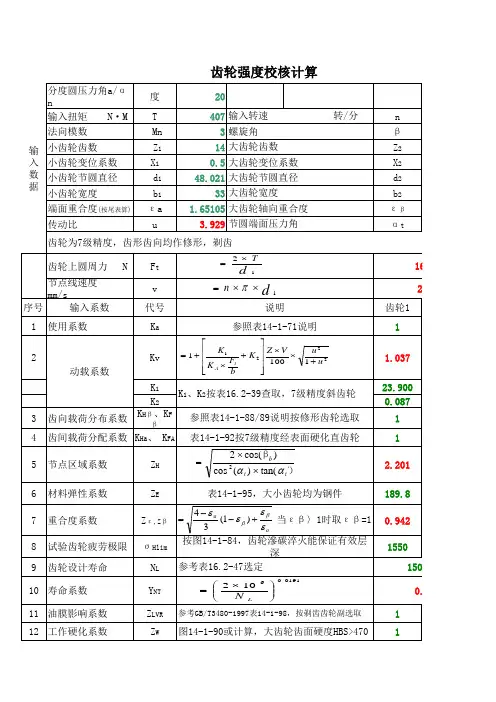

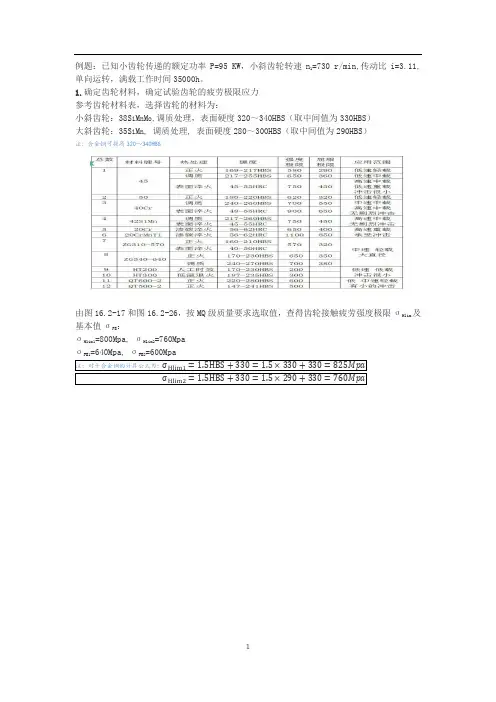

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:a≥476(u+1)√KT1φa σHP2u3 1)小齿轮传递扭矩T1:T1=9550×Pn1=9549×95730=1243N.m2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σHP =σHlimS Hmin查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σHP2=σHlim2S Hmin2=7601.1MPa=691MPa6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×12430.4×6912×3.113=292.67mm取圆整为标准中心距a =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:z1=2acosβm n(u+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=m n(Z1+Z2)2a =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:d1=m n Z1cosβ=4×360.98667=145.946mmd2=m n Z2cosβ=4×1120.98667=454.053mm12)确定齿宽:b=Фα×a =0.4×300=120mm 13)计算齿轮圆周速度:V=πd1n160×1000=π×145.946×73060×100=5.58m/s根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据σH=Z H Z E Zεβ√F1bd1u+1uK A×K V×K Hβ×K Ha1)分度圆上的圆周F1:F1=2T1d1=2×1243×103145.946=17034N2)使用系数K A:查表16.2-36,K A=1.5 3)动载荷系数K V:K V=1+(K1K A F1b+K2)Z1V100√u21+u2查表16.2-39得K1=23.9,K2=0.0087代入上式得K V =1+(23.91.5×17034120+0.0087)36×5.58100√ 3.1121+3.112 =1.234)接触强度计算的齿向载荷分布系数K H β,根据表16.2-40,装配时候检验调整:K Hβ=1.15+0.18×(b d 1)2+0.31×10−3×b=1.15+0.18×(120145.946)2+0.31×10−3×120=1.2695)齿间载荷分配系数K H α:查表16.2-42,得:K A F t b=1.5×17034120=213 N/mm 2,K H α=1.16)节点区域系数Z H ,查图16.2-15,Z H =2.477)弹性系数Z E ,查表16.2-43,Z E =189.8√MPa8)接触强度计算的重合度与螺旋角系数Zεβ:当量齿数:Z V1=Z1COS3β=360.986673=37.5Z V2=Z2COS3β=1120.986673=116.6当量齿轮的端面重合度εav:εav=εaI+εaII ,查图16.2-10,分别得到εaI=0.83,εaII=0.91,εav:εav=εaI+εaII=0.83+0.91=1.74按 φm=bm =1204=30, β=9°22’,查图16.2-11,得εβ=1.55按εav= 1.74,εβ=1.55,β=9°22`,查图16.2-16,得Zεβ=0.76 9)将以上数据代入公式计算接触应力σH=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MPa10)计算安全系数S H根据表16.2-34,S H=σHlimZ HT Z LVR Z W Z XσH寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109N2=N1i=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1 将各参数代入公式计算安全系数S HS H1=σHlim1Z NT1Z LVRσH Z w Z X=800×0.98×0.95×1649=1.13S H2=σHlim2Z NT2Z LVRσH Z w Z X=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

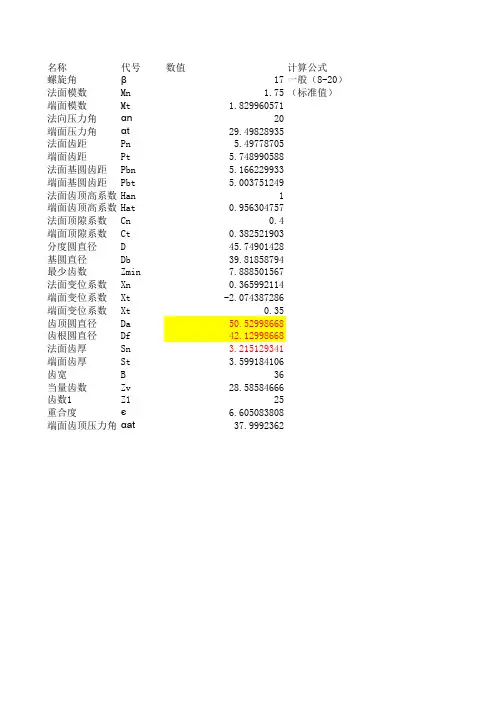

名称代号数值计算公式螺旋角β17一般(8-20)法面模数Mn 1.75(标准值)端面模数Mt 1.829960571法向压力角αn20端面压力角αt29.49828935法面齿距Pn 5.49778705端面齿距Pt 5.748990588法面基圆齿距Pbn 5.166229933端面基圆齿距Pbt 5.003751249法面齿顶高系数Han1端面齿顶高系数Hat0.956304757法面顶隙系数Cn0.4端面顶隙系数Ct0.382521903分度圆直径D45.74901428基圆直径Db39.81858794最少齿数Zmin7.888501567法面变位系数Xn0.365992114端面变位系数Xt-2.074387286端面变位系数Xt0.35齿顶圆直径Da50.52998668齿根圆直径Df42.12998668法面齿厚Sn 3.215129341端面齿厚St 3.599184106齿宽B36当量齿数Zv28.58584666齿数1Z125重合度є 6.605083808端面齿顶压力角αat37.9992362名称代号数值螺旋角β17法面模数Mn 1.75端面模数Mt 1.829960571法向压力角αn20端面压力角αt29.49828935法面齿距Pn 5.49778705端面齿距Pt 5.748990588法面基圆齿距Pbn 5.166229933端面基圆齿距Pbt 5.003751249法面齿顶高系数Han1端面齿顶高系数Hat0.956304757法面顶隙系数Cn0.4端面顶隙系数Ct0.382521903分度圆直径D142.7369245基圆直径Db124.2339944最少齿数Zmin7.888501567法面变位系数Xn0.365992114端面变位系数Xt-8.499454419端面变位系数Xt0.35齿顶圆直径Da147.5178969齿根圆直径Df139.1178969法面齿厚Sn 3.215129341端面齿厚St 3.599184106齿宽B40当量齿数Zv89.18784157齿数2Z178端面齿顶压力角αat32.6308503计算公式一般(8-20)(标准值)。

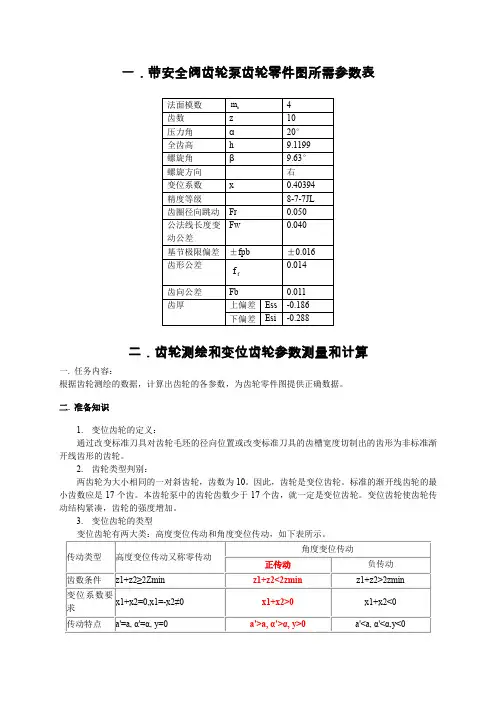

一.带安全阀齿轮泵齿轮零件图所需参数表法面模数nm 4齿数z 10压力角α20°全齿高h 9.1199螺旋角β9.63°螺旋方向右变位系数x 0.40394精度等级8-7-7JL齿圈径向跳动Fr 0.050公法线长度变动公差Fw 0.040基节极限偏差±fpb ±0.016齿形公差ff0.014齿向公差Fb 0.011齿厚上偏差Ess -0.186下偏差Esi -0.288二.齿轮测绘和变位齿轮参数测量和计算一.任务内容:根据齿轮测绘的数据,计算出齿轮的各参数,为齿轮零件图提供正确数据。

二.准备知识1.变位齿轮的定义:通过改变标准刀具对齿轮毛坯的径向位置或改变标准刀具的齿槽宽度切制出的齿形为非标准渐开线齿形的齿轮。

2.齿轮类型判别:两齿轮为大小相同的一对斜齿轮,齿数为10。

因此,齿轮是变位齿轮。

标准的渐开线齿轮的最小齿数应是17个齿。

本齿轮泵中的齿轮齿数少于17个齿,就一定是变位齿轮。

变位齿轮使齿轮传动结构紧凑,齿轮的强度增加。

3.变位齿轮的类型变位齿轮有两大类:高度变位传动和角度变位传动,如下表所示。

传动类型高度变位传动又称零传动角度变位传动正传动负传动齿数条件z1+z2≥2Zmin z1+z2<2zmin z1+z2>2zmin 变位系数要求x1+x2=0,x1=-x2≠0x1+x2>0 x1+x2<0 传动特点a'=a, α'=α, y=0 a'>a, α'>α, y>0 a'<a, α'<α,y<0主要优点小齿轮取正变位,允许z1<zmin ,减小传动尺寸。

提高了小齿轮齿根强度,减小了小齿轮齿面磨损,可成对替换标准齿轮。

传动机构更加紧凑,提高了抗弯强度和接触强度,提高了耐磨性能,可满足a'>a 的中心距要求。

重合度略有提高,满足a'<a 的中心距要求。

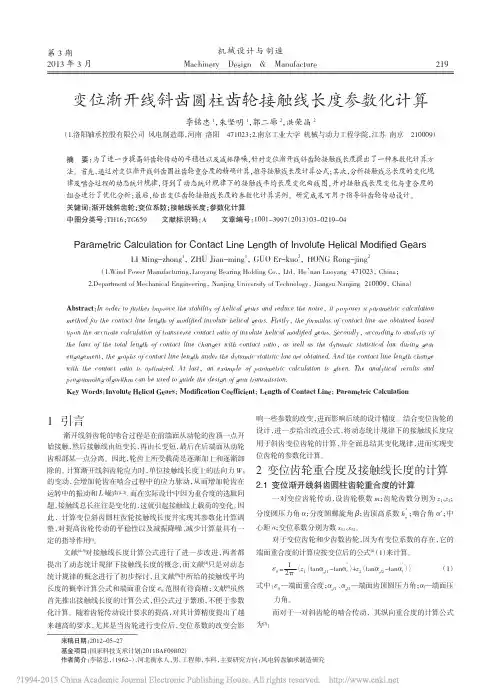

斜齿轮端面重合度计算公式全文共四篇示例,供读者参考第一篇示例:斜齿轮是一种用来传递动力和转矩的机械元件。

在斜齿轮的设计和制造过程中,重合度是一个非常重要的参数,它影响着轮齿的传动效率和运行稳定性。

本文将介绍斜齿轮端面重合度的计算公式及其应用。

一、斜齿轮端面重合度的定义在斜齿轮的设计中,端面重合度是指斜齿轮的两个相邻齿的端面交点在两轮相对位置上的距离。

端面重合度通常用正弦曲线表示,其数学表达式为:\lambda = \sqrt{1-(\frac{v}{\pi m})^2}λ为端面重合度,v为两轮转速的差值,m为模数。

端面重合度越大,两轮齿的端面交点越靠近轮齿中线,传动效率和运行稳定性也会相应提高。

斜齿轮端面重合度计算公式主要有两种,一种是采用迭代法计算得出的近似解,另一种是采用解析法计算得出的精确解。

1. 近似解计算方法在实际工程中,通常采用迭代法计算近似解。

该方法是通过逐步递推计算轮齿端面的交点位置,直至两轮齿的端面重合度满足要求为止。

其计算步骤如下:(1)根据给定的斜齿轮参数,求出两轮齿的变位系数、头向参数和端面重合度的初值;(2)利用斜齿轮齿形方程,计算出两轮齿的端面交点位置,并根据端面重合度的定义计算端面重合度;(3)与目标端面重合度进行比较,若满足要求则结束计算,否则修改初值重新计算,直至端面重合度满足要求。

除了迭代法外,还可以采用解析法计算得到精确解。

这种方法具有精度高、计算速度快的优点,适用于对斜齿轮端面重合度有更高要求的情况。

其计算公式如下:λ为端面重合度,ψ为实际变位角,φ为理论变位角。

实际变位角可根据斜齿轮的几何参数和工作条件求得,而理论变位角则是通过分析斜齿轮的齿形曲线计算得出的。

1. 传动效率斜齿轮的端面重合度越大,轮齿的接触面积和传动效率就越高。

端面重合度的增大可有效降低轮齿的滑动损失和齿面接触应力,提高传动效率和运行可靠性。

2. 轮齿寿命端面重合度对轮齿的疲劳寿命和耐磨性也有重要影响。

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:M≥476(u+1)√MM1φM M MM 2M3 1)小齿轮传递扭矩T1:M1=9550×MM1=9549×95730=1243M.M2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σMM =σMMMMM MMMM查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σMM2=σMMMM2M MMMM2=7601.1MMM=691MMM6)将以上数据代入计算中心距公式:M≥476(3.11+1)√1.6×12430.4×6912×3.113=292.67MM取圆整为标准中心距M =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:M1=2M cosβM M(M+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=M M(M1+M2)2M =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:M1=M M M1cosβ=4×360.98667=145.946MMM2=M M M2cosβ=4×1120.98667=454.053MM12)确定齿宽:b=Фα×M =0.4×300=120mm 13)计算齿轮圆周速度:M=MM1M160×1000=M×145.946×73060×100=5.58M/M根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据M M=M M M M M MM√M1MM1M+1MM M×M M×M MM×M MM1)分度圆上的圆周F1:M1=2M1M1=2×1243×103145.946=17034M2)使用系数K A:查表16.2-36,K A=1.5 3)动载荷系数K V:M M=1+(M1M MM1M+M2)M1M100√M21+M2查表16.2-39得M1=23.9,M2=0.0087代入上式得M M=1+(23.91.5×17034120+0.0087)36×5.58100√3.1121+3.112=1.234)接触强度计算的齿向载荷分布系数K Hβ,根据表16.2-40,装配时候检验调整:M MM=1.15+0.18×(MM1)2+0.31×10−3×M=1.15+0.18×(120145.946)2+0.31×10−3×120=1.2695)齿间载荷分配系数K Hα:查表16.2-42,得:M M M MM =1.5×17034120=213M/MM2,K Hα=1.16)节点区域系数Z H,查图16.2-15,Z H=2.477)弹性系数Z E,查表16.2-43,M M=189.8√MMM8)接触强度计算的重合度与螺旋角系数M MM:当量齿数:MM1=M1MMM3M=360.986673=37.5M M2=M2MMM3M=1120.986673=116.6当量齿轮的端面重合度M av: M av=M aI+M aII,查图16.2-10,分别得到M aI=0.83,M aII=0.91,M av: M av=M aI+M aII=0.83+0.91=1.74按φm =bm=1204=30, β=9°22’,查图16.2-11,得Mβ=1.55按M av= 1.74,Mβ=1.55,β=9°22`,查图16.2-16,得Z Mβ=0.76 9)将以上数据代入公式计算接触应力M M=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MMM10)计算安全系数S H根据表16.2-34,M M=M MMMMM MM M MMM M M M MM M寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109M2=M1M=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1 将各参数代入公式计算安全系数S HS H1=M MMMM1M MM1M MMMM M M M M M=800×0.98×0.95×1649=1.13S H2=M MMMM2M MM2M MMMM M M M M M=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

斜齿与直齿重合度计算公式引言。

在机械传动中,齿轮是一种常见的传动元件,用于传递动力和转速。

齿轮的设计和制造对于机械传动的性能和效率有着重要的影响。

在齿轮设计中,重合度是一个重要的参数,它反映了齿轮齿面的接触程度和传动效率。

本文将介绍斜齿与直齿重合度的计算公式及其应用。

斜齿与直齿的特点。

首先,我们来看一下斜齿和直齿的特点。

斜齿和直齿是齿轮的两种常见类型,它们在齿轮传动中有着不同的应用和特点。

直齿齿轮是最常见的齿轮类型,其齿面是垂直于齿轮轴线的直线。

直齿齿轮的优点是制造工艺简单,传动效率高,适用于中小功率的传动系统。

而斜齿齿轮的齿面是倾斜的,与齿轮轴线不垂直。

斜齿齿轮的优点是传动平稳,噪音小,适用于高速、大功率的传动系统。

斜齿与直齿重合度计算公式。

重合度是衡量齿轮齿面接触程度的重要参数,它直接影响着齿轮传动的效率和寿命。

对于斜齿与直齿的重合度计算,有以下公式:斜齿与直齿的重合度计算公式如下:\[ C = \cos(\alpha) \]其中,C为重合度,α为压力角。

压力角是齿轮齿面上的压力方向与切线方向的夹角,它是齿轮设计中的重要参数。

压力角的大小决定了齿轮的传动效率和寿命,一般情况下,压力角的取值范围为15°~25°。

应用实例。

接下来,我们通过一个实际的应用实例来说明斜齿与直齿重合度的计算和应用。

假设有一台传动系统,其中使用了一个压力角为20°的斜齿齿轮和一个压力角为20°的直齿齿轮。

我们需要计算斜齿与直齿的重合度,并分析其对传动效率的影响。

根据上述公式,我们可以计算出斜齿与直齿的重合度为:\[ C = \cos(20°) = 0.9397 \]这意味着斜齿与直齿的重合度为0.9397,接近于1,说明齿轮的齿面接触程度较高,传动效率较高。

结论。

通过本文的介绍,我们了解了斜齿与直齿重合度的计算公式及其应用。

重合度是衡量齿轮齿面接触程度的重要参数,它直接影响着齿轮传动的效率和寿命。