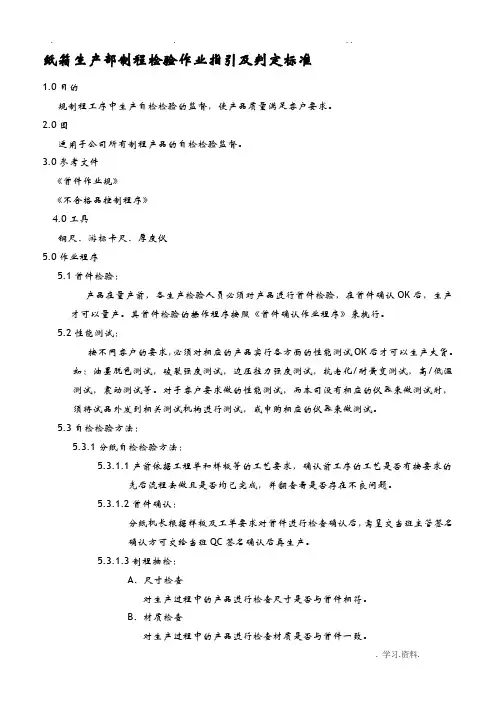

彩箱、彩盒生产过程检验记录

- 格式:xls

- 大小:19.00 KB

- 文档页数:1

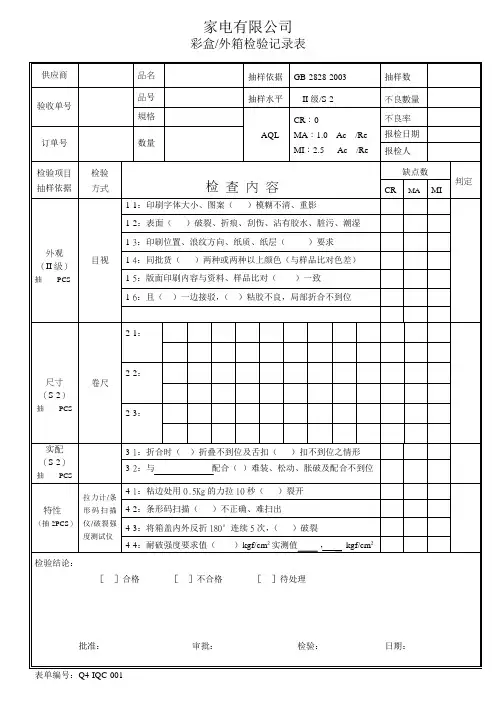

家电有限公司

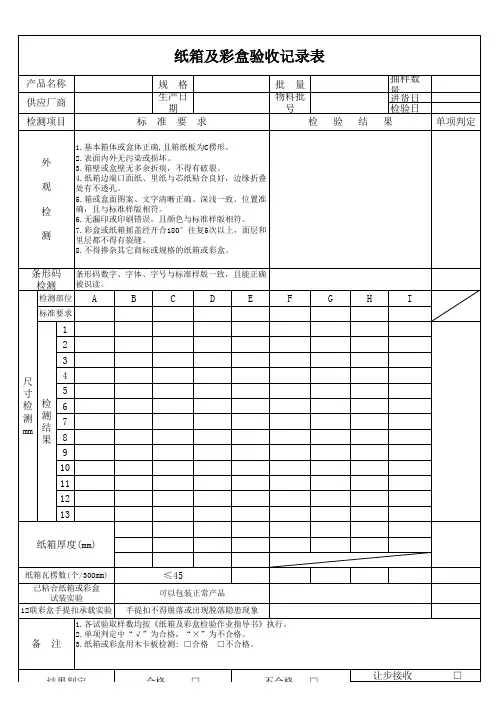

彩盒/外箱检验记录表

供应商品名抽样依据GB-2828-2003 抽样数验收单号

品号抽样水平II级/S-2 不良數量

規格

AQL CR:0

MA:1.0 Ac /Re

MI:2.5 Ac /Re

不良率

订单号数量报检日期报检人

检验项目抽样依据检验

方式检查內容

缺点数

判定

CR MA MI

外观(II級)抽PCS 目视

1-1:印刷字体大小、图案()模糊不清、重影

1-2:表面()破裂、折痕、刮伤、沾有胶水、脏污、潮湿

1-3:印刷位置、浪纹方向、纸质、纸层()要求

1-4:同批货()两种或两种以上颜色(与样品比对色差)

1-5:版面印刷内容与资料、样品比对()一致

1-6:且()一边接驳,()粘胶不良,局部折合不到位

尺寸(S-2)抽PCS 卷尺

2-1:

2-2:

2-3:

实配(S-2)抽PCS 3-1:折合时()折叠不到位及舌扣()扣不到位之情形

3-2:与配合()难装、松动、胀破及配合不到位

特性(抽2PCS)拉力计/条

形码扫描

仪/破裂强

度测试仪

4-1:粘边处用0.5Kg的力拉10秒()裂开

4-2:条形码扫描()不正确、难扫出

4-3:将箱盖内外反折180°连续5次,()破裂

4-4:耐破强度要求值()kgf/cm²实测值,kgf/cm²

检验结论:

[]合格[]不合格[]待处理

批准:审批:检验:日期:表单编号:Q4-IQC-001。

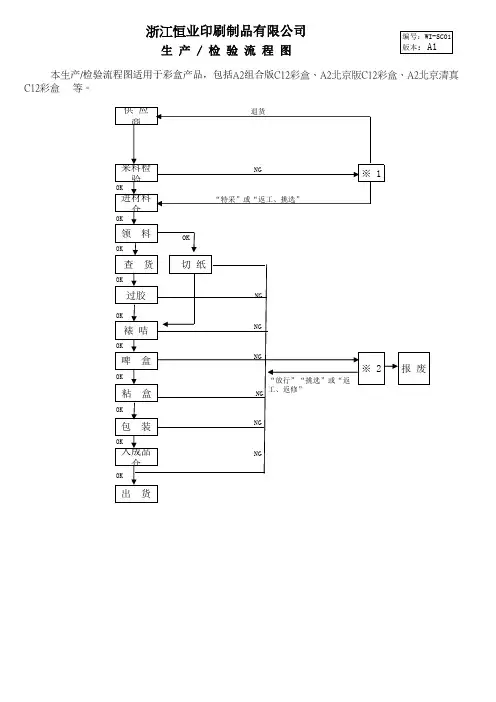

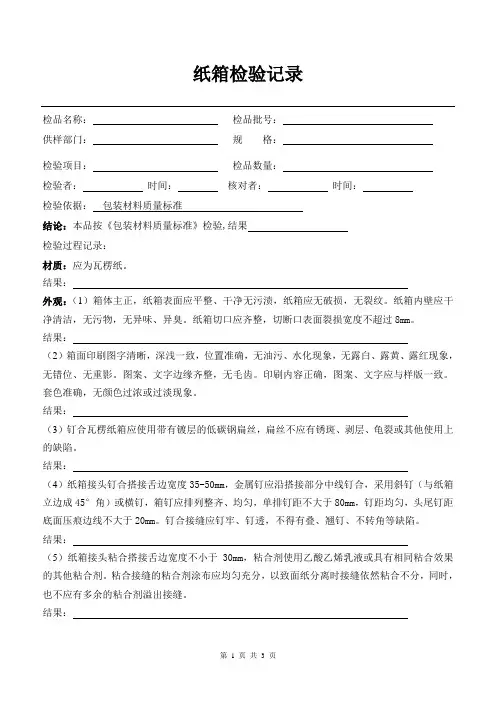

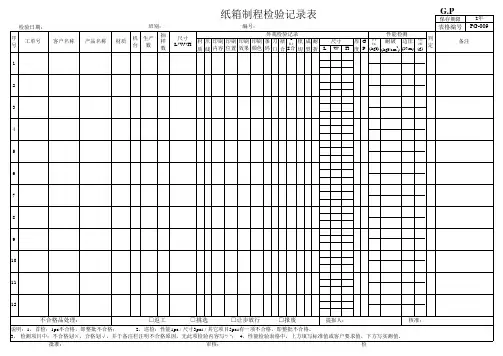

纸箱生产部制程检验作业指引及判定标准1.0目的规制程工序中生产自检检验的监督,使产品质量满足客户要求。

2.0围适用于公司所有制程产品的自检检验监督。

3.0参考文件《首件作业规》《不合格品控制程序》4.0工具钢尺、游标卡尺、厚度仪5.0作业程序5.1首件检验:产品在量产前,各生产检验人员必须对产品进行首件检验,在首件确认OK后,生产才可以量产。

其首件检验的操作程序按照《首件确认作业程序》来执行。

5.2性能测试:按不同客户的要求,必须对相应的产品实行各方面的性能测试OK后才可以生产大货。

如:油墨脱色测试,破裂强度测试,边压拉力强度测试,抗老化/耐黄变测试,高/低温测试,震动测试等。

对于客户要求做的性能测试,而本司没有相应的仪器来做测试时,须将试品外发到相关测试机构进行测试,或申购相应的仪器来做测试。

5.3自检检验方法:5.3.1分纸自检检验方法:5.3.1.1产前依据工程单和样板等的工艺要求,确认前工序的工艺是否有按要求的先后流程去做且是否均己完成,并翻查看是否存在不良问题。

5.3.1.2首件确认:分纸机长根据样板及工单要求对首件进行检查确认后,需呈交当班主管签名确认方可交给当班QC签名确认后再生产。

5.3.1.3制程抽检:A、尺寸检查对生产过程中的产品进行检查尺寸是否与首件相符。

B、材质检查对生产过程中的产品进行检查材质是否与首件一致。

C、对生产过程中的产品进行检查外观是否与首件相符。

5.3.2制版自检检验方法:5.3.2.1产前依据工程单和样板等的工艺要求,确认前工序的工艺是否有按要求的先后流程去做且是否均己完成,并翻查看是否存在不良问题。

5.3.2.2制版人员根据样板或图纸及工单要求对印版进行检查文字、图案、版面、位置,确认OK后需呈交当班主管签名确认方可生产。

5.3.3印刷自检检验方法:5.3.3.1审稿A、在印刷较版阶段,依据工程单数据确认印刷纸的用料、开纸尺寸、厚度、纸纹及坑纹方向。

B、在印刷较版阶段,依据容样板或确认的蓝纸容或客人Atwork、刀模图、菲林等,来确认所印大货的图文容、图文位置、尺寸、出血位。

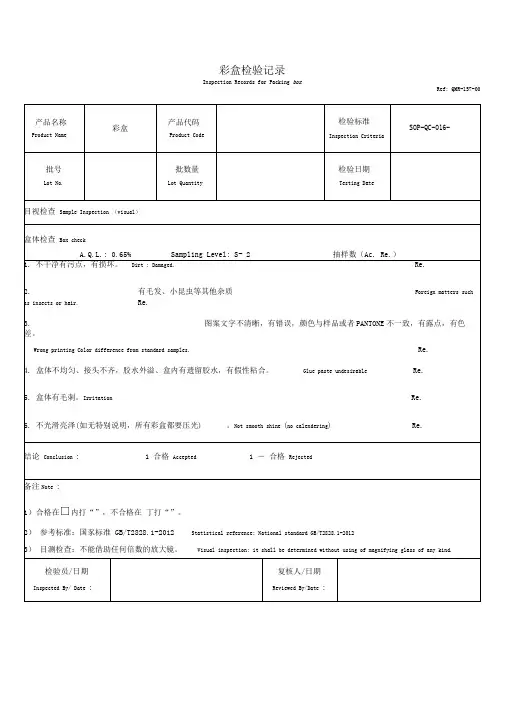

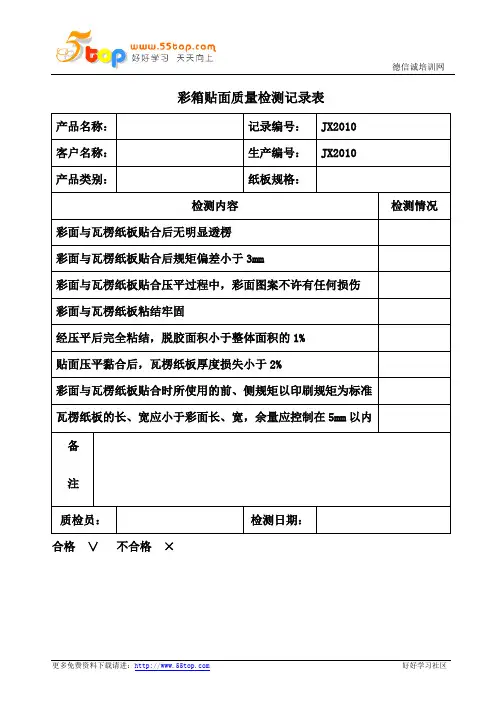

检品名称:检品批号:供样部门:规格:检验项目:检品数量:检验者:时间:核对者:时间:检验依据:包装材料质量标准结论:本品按《包装材料质量标准》检验,结果检验过程记录:材质:应为瓦楞纸。

结果:外观:(1)箱体主正,纸箱表面应平整、干净无污渍,纸箱应无破损,无裂纹。

纸箱内壁应干净清洁,无污物,无异味、异臭。

纸箱切口应齐整,切断口表面裂损宽度不超过8mm。

结果:(2)箱面印刷图字清晰,深浅一致,位置准确,无油污、水化现象,无露白、露黄、露红现象,无错位、无重影。

图案、文字边缘齐整,无毛齿。

印刷内容正确,图案、文字应与样版一致。

套色准确,无颜色过浓或过淡现象。

结果:(3)钉合瓦楞纸箱应使用带有镀层的低碳钢扁丝,扁丝不应有锈斑、剥层、龟裂或其他使用上的缺陷。

结果:(4)纸箱接头钉合搭接舌边宽度35-50mm,金属钉应沿搭接部分中线钉合,采用斜钉(与纸箱立边成45°角)或横钉,箱钉应排列整齐、均匀,单排钉距不大于80mm,钉距均匀,头尾钉距底面压痕边线不大于20mm。

钉合接缝应钉牢、钉透,不得有叠、翘钉、不转角等缺陷。

结果:(5)纸箱接头粘合搭接舌边宽度不小于30mm,粘合剂使用乙酸乙烯乳液或具有相同粘合效果的其他粘合剂。

粘合接缝的粘合剂涂布应均匀充分,以致面纸分离时接缝依然粘合不分,同时,也不应有多余的粘合剂溢出接缝。

结果:(6)瓦楞纸箱的压痕线宽度,单瓦楞纸箱不大于12mm,双瓦楞纸箱不大于17mm,折线居中,不得有破裂断线,箱壁不允许有多余的压痕线。

结果:物理性能:耐折要求:纸箱摇盖经开合1800往复5次以后,纸箱各层不得有裂缝出现,摇盖压痕线处不可有破裂现象。

结果:尺寸:(1)尺寸(长、宽、高)应合符合同或订单要求,允许偏差符合下表要求:结果:(2)纸箱纸板楞形应符合下表要求,其瓦楞性状均为UV型结果:关键缺陷:1. 文字、材质错误。

2. 尺寸错误。

3. 混有其它的纸箱。

4. 纸质、色泽与标准样版不符。

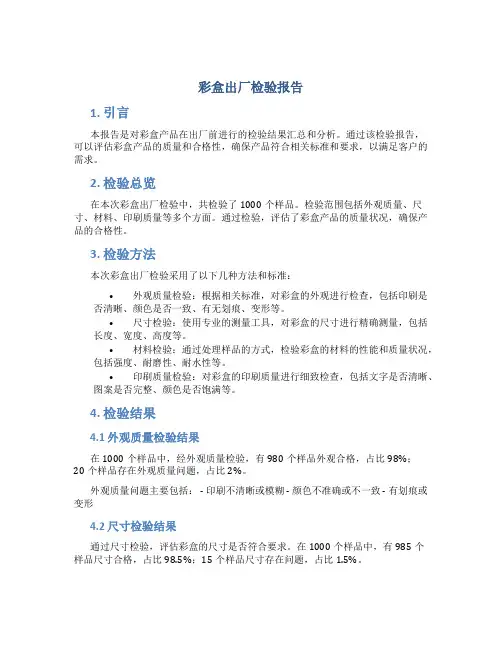

彩盒出厂检验报告1. 引言本报告是对彩盒产品在出厂前进行的检验结果汇总和分析。

通过该检验报告,可以评估彩盒产品的质量和合格性,确保产品符合相关标准和要求,以满足客户的需求。

2. 检验总览在本次彩盒出厂检验中,共检验了1000个样品。

检验范围包括外观质量、尺寸、材料、印刷质量等多个方面。

通过检验,评估了彩盒产品的质量状况,确保产品的合格性。

3. 检验方法本次彩盒出厂检验采用了以下几种方法和标准:•外观质量检验:根据相关标准,对彩盒的外观进行检查,包括印刷是否清晰、颜色是否一致、有无划痕、变形等。

•尺寸检验:使用专业的测量工具,对彩盒的尺寸进行精确测量,包括长度、宽度、高度等。

•材料检验:通过处理样品的方式,检验彩盒的材料的性能和质量状况,包括强度、耐磨性、耐水性等。

•印刷质量检验:对彩盒的印刷质量进行细致检查,包括文字是否清晰、图案是否完整、颜色是否饱满等。

4. 检验结果4.1 外观质量检验结果在1000个样品中,经外观质量检验,有980个样品外观合格,占比98%;20个样品存在外观质量问题,占比2%。

外观质量问题主要包括: - 印刷不清晰或模糊 - 颜色不准确或不一致 - 有划痕或变形4.2 尺寸检验结果通过尺寸检验,评估彩盒的尺寸是否符合要求。

在1000个样品中,有985个样品尺寸合格,占比98.5%;15个样品尺寸存在问题,占比1.5%。

尺寸问题主要包括: - 长度超过或低于标准值 - 宽度超过或低于标准值 - 高度超过或低于标准值4.3 材料检验结果彩盒的材料质量直接影响产品的耐用性和质量表现。

通过材料检验,评估彩盒的材料性能和质量情况。

在1000个样品中,985个样品材料合格,占比98.5%;15个样品材料存在问题,占比1.5%。

材料问题主要包括: - 材料强度不达标 - 材料耐磨性不足 - 材料耐水性差4.4 印刷质量检验结果彩盒的印刷质量直接影响产品的外观效果和观感。

通过印刷质量检验,评估彩盒的印刷质量是否符合要求。

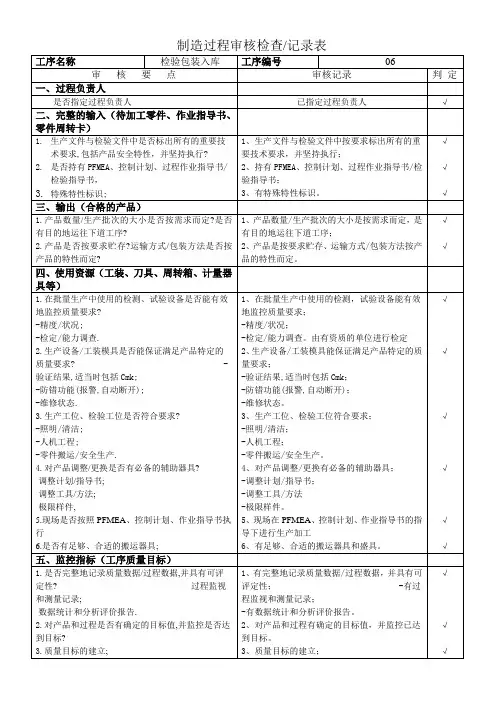

纸箱彩盒检验作业指导

纸箱彩盒检验作业指导

1、目的:掌握纸箱/彩盒检验标准,使来料质量更好的符合我公司的品质要求。

2、适用范围:所使用的各类型纸箱/彩盒。

3、检验仪器和设备:卷尺、色卡。

4、定义:无

5、抽样方案:

6、检验项目及技术要求:

6.1 包装:

6.1.1 标识要求正确、清晰、完整、无破损、水渍、脏污等不良现象。

6.2 外观:

6.2.1 表面要求无破损、脏污、水渍。

6.2.2 表面印刷内容不可有少印、多印、模糊、异色、斑点。

6.2.3 印刷布局要求与样品、图纸相附。

6.2.4 纸箱接合处装箱钉要求无锈迹、断裂,彩盒接合粘胶处要求无多胶、少胶。

6.2.5 表面印刷内容要求与样品、图纸相符。

6.2.6 纸板粘合边缘不可有起翘、卷边、拆皱、裂痕。

6.2.7 材质要求与样品一致。

6.2.8 纸箱天地盖折合时,缝隙不可>5MM,接合处不可有梯形效应.

6.2.9 彩盒折合时,不允许有缝隙。

6.3 结构尺寸:用卷尺测量纸箱的长、宽、高尺寸,要求与样品或图纸相符。

7、判定标准及缺陷分类

详见《附表一:检验项目与缺陷判定表》

8、相关记录

8.1 《IQC检验日报表》

8.2 《IQC检验不合格报告》

附表一。

彩盒尺寸检验报告模板1. 检验目的本次检验旨在对彩盒尺寸进行检测,确保彩盒符合设计要求,并满足产品包装的需要。

通过本次检验,我们可以评估彩盒尺寸的准确性和稳定性。

2. 检验方法采用非接触式测量方法进行彩盒尺寸的检验。

具体操作步骤如下:1. 准备测量仪器,包括红外测距仪、电子千分尺等;2. 将彩盒放置在水平平台上,并确保其四周没有干扰物;3. 使用红外测距仪测量彩盒的长度、宽度和高度,并记录测量数值;4. 使用电子千分尺对彩盒上的关键位置进行测量,如边距、折叠线位置等。

3. 检验内容本次检验主要围绕以下几个方面展开:1. 彩盒的长度、宽度和高度;2. 彩盒上的关键位置测量;3. 彩盒的正反面平整度。

4. 检验结果根据测量数据和规格要求,得出以下结果:序号尺寸项目规格要求实际测量结果结果判定1 长度20cm 20.2cm 合格2 宽度15cm 14.8cm 合格3 高度10cm 10.1cm 合格注:规格要求可根据实际需求进行调整。

5. 不合格处理如发现彩盒尺寸不符合规格要求,应及时采取以下措施:1. 核实测量数据的准确性,避免测量误差;2. 对不合格的彩盒进行进一步调整和修改,以符合规格要求。

6. 优化改进为了提高彩盒尺寸检验的准确性和稳定性,可以采取以下措施:1. 购买高精度的测量仪器,减小测量误差;2. 建立完善的尺寸检验标准和规程,提高检验流程的一致性;3. 增加检验频率,以确保每一批彩盒都能符合规格要求。

7. 结论本次彩盒尺寸检验结果显示,彩盒的长度、宽度和高度均符合规格要求,能够满足产品包装的需要。

然而,为保证产品质量和外观,需要对测量精度和检验流程进行进一步优化和改进。

8. 附录彩盒尺寸规格要求根据产品需求确定的彩盒尺寸规格要求。

彩盒尺寸测量仪器- 红外测距仪- 电子千分尺验收人员- 检验员1:姓名- 检验员2:姓名以上报告仅针对彩盒尺寸的检验结果,如需其他方面的检验内容,请另行编写报告。