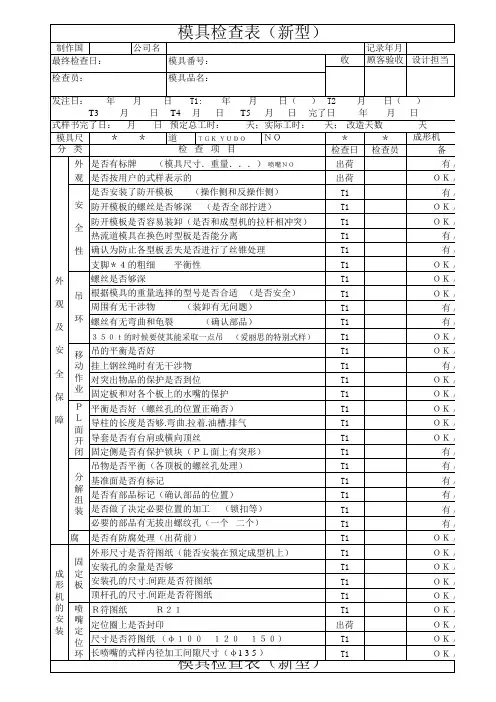

试模模具检查表

- 格式:xlsx

- 大小:159.21 KB

- 文档页数:2

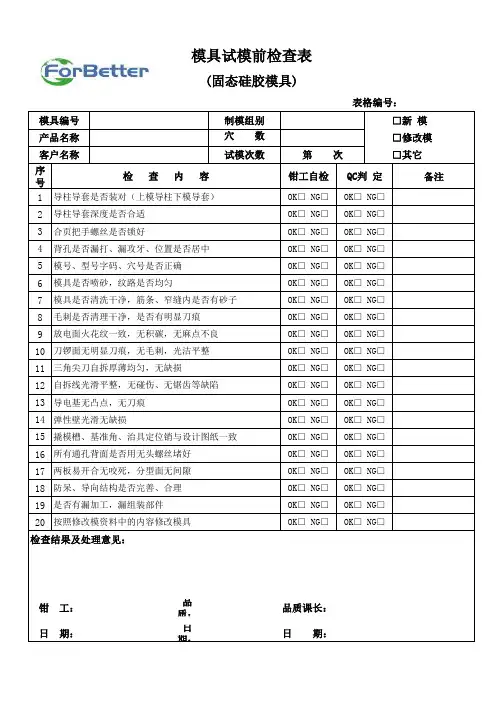

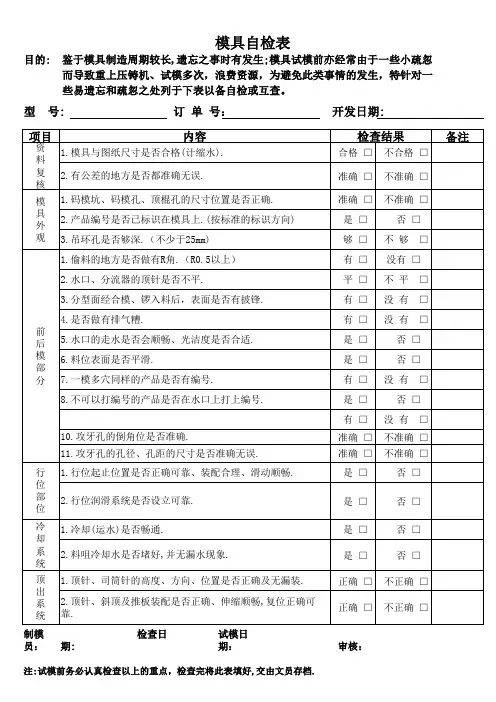

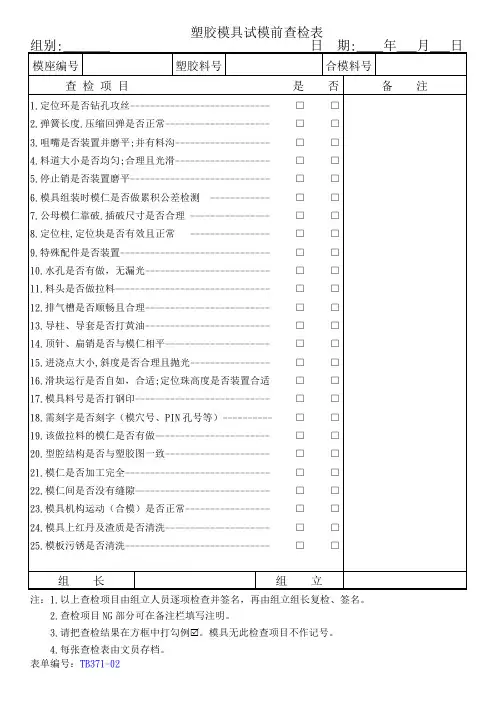

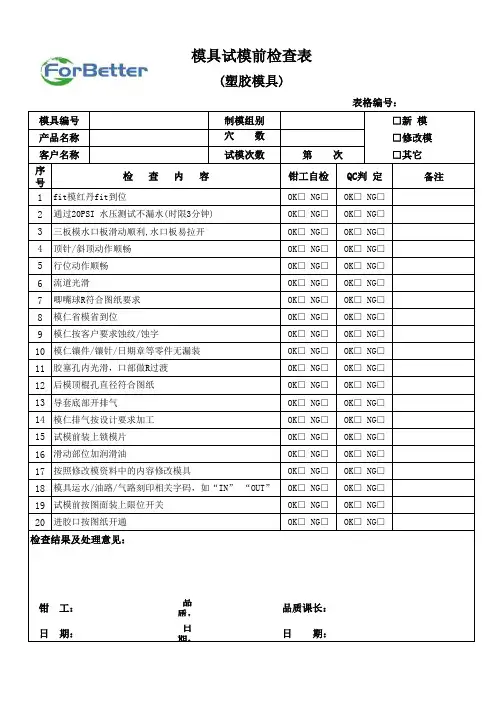

序号备注1234567891011121314151617181920日 期:日 期:日 期:模具试模前检查表按照修改模资料中的内容修改模具OK □ NG □OK □ NG □检查结果及处理意见:钳 工:品 质:品质课长:防呆、导向结构是否完善、合理OK □ NG □OK □ NG □是否有漏加工,漏组装部件OK □ NG □OK □ NG □所有通孔背面是否用无头螺丝堵好OK □ NG □OK □ NG □两板易开合无咬死,分型面无间隙OK □ NG □OK □ NG □弹性壁光滑无缺损OK □ NG □OK □ NG □撬模槽、基准角、治具定位销与设计图纸一致OK □ NG □OK □ NG □自拆线光滑平整,无碰伤、无锯齿等缺陷OK □ NG □OK □ NG □导电基无凸点,无刀痕OK □ NG □OK □ NG □刀锣面无明显刀痕,无毛刺,光洁平整OK □ NG □OK □ NG □三角尖刀自拆厚薄均匀,无缺损OK □ NG □OK □ NG □毛刺是否清理干净,是否有明显刀痕OK □ NG □OK □ NG □放电面火花纹一致,无积碳,无麻点不良OK □ NG □OK □ NG □模具是否喷砂,纹路是否均匀OK □ NG □OK □ NG □模具是否清洗干净,筋条、窄缝内是否有砂子OK □ NG □OK □ NG □背孔是否漏打、漏攻牙、位置是否居中OK □ NG □OK □ NG □模号、型号字码、穴号是否正确OK □ NG □OK □ NG □导柱导套深度是否合适OK □ NG □OK □ NG □合页把手螺丝是否锁好OK □ NG □OK □ NG □检 查 内 容钳工自检QC判 定导柱导套是否装对(上模导柱下模导套)OK □ NG □OK □ NG □产品名称穴 数 □修改模客户名称试模次数第 次 □其它(固态硅胶模具)表格编号:模具编号制模组别 □新 模。

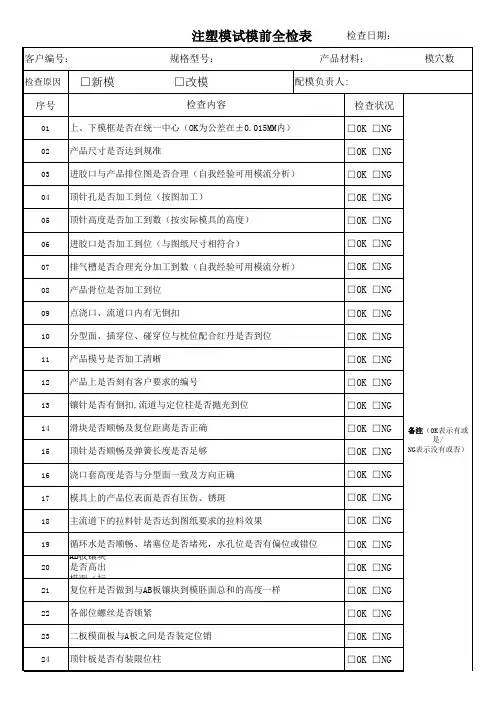

注塑模试模前全检表

检查日期:

25□OK □NG 26□OK □NG 27□OK □NG 28□OK □NG 29

□OK □NG

接收□ 特采□ 拒收□

注意事项: 1.做好的请在检查状况一栏打“√”,未做好的打“×”。

合模时,回位杆是否可以印到红丹 2.有缺陷的合模,请于备注栏注明原因并请相关主管签字。

3.此表格由各组负责人亲自检查填写(注:负责人不在时,可由其助手填写)。

4.此表格填写完后连同试模单送注塑部,最后由工程存档。

模具主管确认: 模具品管: 模具全检人:

最终判定:

循环水是否按图加工到位模具表面是否有名牌?模具顶板上是否装有垃圾钉?

模具是否有定位圈?。

序号备注1234567891011121314151617181920日 期:日 期:日 期:模具试模前检查表进胶口按图纸开通OK □ NG □OK □ NG □检查结果及处理意见:钳 工:品 质:品质课长:模具运水/油路/气路刻印相关字码,如“IN” “OUT” OK □ NG □OK □ NG □试模前按图面装上限位开关OK □ NG □OK □ NG □滑动部位加润滑油OK □ NG □OK □ NG □按照修改模资料中的内容修改模具OK □ NG □OK □ NG □模仁排气按设计要求加工OK □ NG □OK □ NG □试模前装上锁模片OK □ NG □OK □ NG □后模顶棍孔直径符合图纸OK □ NG □OK □ NG □导套底部开排气OK □ NG □OK □ NG □模仁镶件/镶针/日期章等零件无漏装OK □ NG □OK □ NG □胶塞孔内光滑,口部做R过渡OK □ NG □OK □ NG □模仁省模省到位OK □ NG □OK □ NG □模仁按客户要求蚀纹/蚀字OK □ NG □OK □ NG □流道光滑OK □ NG □OK □ NG □唧嘴球R符合图纸要求OK □ NG □OK □ NG □顶针/斜顶动作顺畅OK □ NG □OK □ NG □行位动作顺畅OK □ NG □OK □ NG □通过20PSI 水压测试不漏水(时限3分钟)OK □ NG □OK □ NG □三板模水口板滑动顺利,水口板易拉开OK □ NG □OK □ NG □检 查 内 容钳工自检QC判 定fit模红丹fit到位OK □ NG □OK □ NG □产品名称穴 数 □修改模客户名称试模次数第 次 □其它(塑胶模具)表格编号:模具编号制模组别 □新 模。

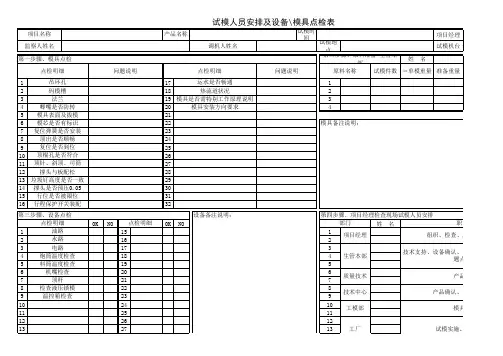

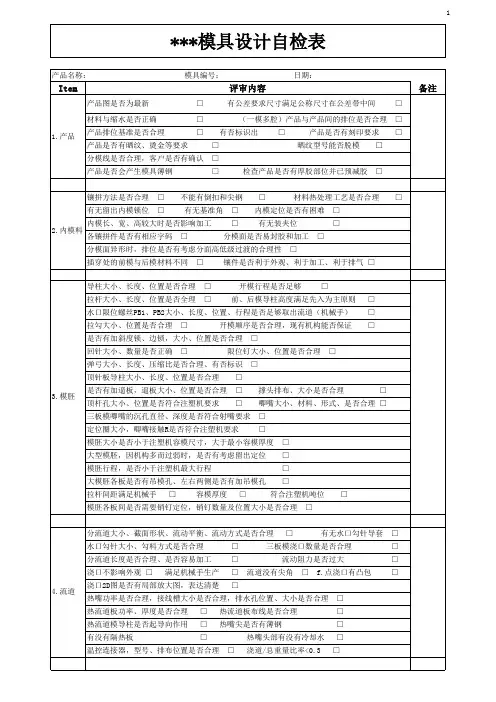

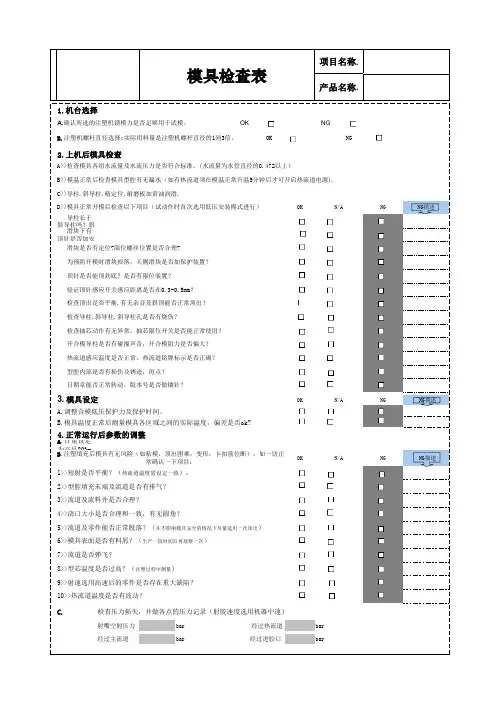

项目名称.产品名称.OK N/A NG 导柱长于斜导柱吗?斜 滑块下有顶针是否加安OK N/A NG A .计量设定为产品20%-OK N/A NG C.射嘴空射压力bar 经过热流道bar 经过主流道bar 经过进胶口bar 3>>流道及流料井是否合理?10>>热流道温度是否有波动? 验证顶针感应开关感应距离是否在0.3-0.5mm? 热流道感应温度是否正常,热流道铭牌标示是否正确? 型腔内部是否有损伤及锈迹,斑点?1>>短射是否平衡?(热流道温度需设定一致)。

检查导柱.斜导柱.斜导柱孔是否有烧伤?4.正常运行后参数的调整3. 模具设定 检查顶出是否平衡.有无杂音及斜顶能否正常顶出?7>>流道是否弹飞?模具检查表A.确认所选的注塑机锁模力是否足够用于试模。

OK NG B.注塑机螺杆直径选择;实际用料量是注塑机螺杆直径的1到3倍。

OK NG 1.机台选择A>>检查模具各组水流量及水流压力是否符合标准。

(水流量为水管直径的0.472以上) 为预防开模时滑块掉落,天侧滑块是否加保护装置? 顶针是否能顶到底?是否有限位装置?A.调整合模低压保护力及保护时间。

B.模具温度正常后测量模具各区域之间的实际温度,偏差是否ok?6>>模具表面是否有料屑?(生产一段时间后再观察一次)2.上机后模具检查B>>模温正常后检查模具型腔有无漏水(如有热流道须在模温正常升温5分钟后才可开启热流道电源).C>>导柱.斜导柱.精定位.耐磨板加黄油润滑. 滑块是否有定位?限位螺丝位置是否合理?D>>模具正常开模后检查以下项目(试动作时首次选用低压安装模式进行) 检查抽芯动作有无异常,抽芯限位开关是否能正常使用? 开合模导柱是否有碰撞声音,开合模阻力是否偏大?检查压力损失,并做各点的压力记录(射胶速度选用机器中速)9>>射速选用高速后的零件是否存在重大缺陷?4>>浇口大小是否合理和一致,有无圆角?5>>流道及零件能否正常脱落?(在不影响模具安全的情况下尽量选用一次顶出)8>>型芯温度是否过高?(注塑过程中测量)B .注塑填充后模具有无风险(如粘模,顶出困难;变形,卡扣筋位断),如一切正常确认一下项目:2>>型腔填充末端及流道是否有排气? NG描述NG描述日期章能否正常转动,版本号是否做镶针? NG描述mm/sbar SI.在保压确定的情况下降低锁模力tonton ℃#N/A℃冷却时间:S 实际周期时间:S 是否用机械手:Remark:短射平衡重量标准小于等于1g ,相差小于10%。

Part Name.产品名称Ass/装配Pos.O.K N.O.K NA Remark/备注1##########2##########3##########4##########5##########6##########7所有顶针是否地有空隙可活动(0.02mm)##########8##########9##########10##########11##########12##########13##########14##########15##########16###17###18###19###20###21222324v2526272829303132333435日期章能否可以转动3637383940414243表单编号:记录保管期限:5年所有工件是否洗干净.前后模固定板是否有码模槽。

计数器是否有安装隧道铲基是否按要求配模与点检前,后模,整体拍照,检查照片是否清析XX-XXX-XX 版本:V02热咀是否会碰穿流道板。

所有运动部件是否有油槽和上油。

所有模仁工件是否有退磁。

整套模具各散件,对应位置字码是否清析明了。

排气引出槽是否有引出符合标准。

水口勾针有没装对,高度是否正确,无后退,在对应位置是否可转动。

检查PL 面。

行位与行位45度角,与前后模封胶位的FIT 模效果验证。

斜顶的高度检查,是否平胶位面。

(顶针要高出胶面0.04mm)检查斜导柱长度,行位不装弹簧是否能退到位。

顶针强行复装置是否配合到位,开合模是否正常。

进胶孔是否有倒扣,积炭,与流道板贴合位是否有错位,反倒扣。

所有铲基,反铲。

耐磨块贴合面是否做R角,油槽是否标准。

环形镶件与前模仁配合位数据是否核对(配合公差在0.00mm到-0.01mm)环形镶件与模仁外形夹口位数据是否核对清(保证夹口公差在0.01mm之内)环形镶件冬菇头精定位与模仁定位槽位置数据核对过。

回针顶面与回针支撑柱是否贴。

垃圾钉与顶针板是否贴合动模组立后必须把所有斜顶打红丹验证封胶位是否到位。