氮化防腐油管技术介绍

- 格式:ppt

- 大小:6.88 MB

- 文档页数:28

油气田井下油管的防腐技术在石油工业中起着至关重要的作用,可以延长油管的使用寿命、提高生产效率,并保证油气的安全输送。

以下是一些常见的油气田井下油管防腐技术:

1. 油管涂层防腐技术

-环氧涂层:环氧涂层是最常用的油管防腐材料之一,具有良好的耐腐蚀性能和粘附性,可以有效防止金属表面受到腐蚀。

-聚乙烯涂层:聚乙烯涂层具有良好的机械性能和耐腐蚀性能,广泛应用于海底油气管道等环境中。

-聚胺脂涂层:聚胺脂涂层具有优异的耐化学腐蚀性能和耐磨损性能,适用于高腐蚀环境下的油管防腐。

2. 阴极保护技术

-镀锌:将油管表面镀上一层锌,利用锌的阳极保护作用保护油管不受腐蚀。

-牺牲阳极保护:在油管系统中加入一些更容易氧化的金属,如锌、铝等,使其成为“牺牲阳极”,保护油管不受腐蚀。

3. 管道涂层检测技术

-非破坏检测:采用超声波、X射线、磁粉探伤等非破坏检测技术对油管涂层进行定期检测,及时发现问题并进行修复。

-电化学阻抗谱分析:通过电化学阻抗谱分析技术,监测涂层的电化

学性能变化,评估防腐涂层的状况和耐腐蚀性能。

4. 管道防腐维护管理

-定期检查维护:定期对油管涂层进行检查和维护,及时修复涂层损坏或腐蚀部位。

-建立档案记录:建立完善的管道防腐维护档案,记录每次维护和检测的结果,制定科学的预防性维护计划。

通过以上技术手段和管理措施,可以有效延长油气田井下油管的使用寿命,确保油气输送系统的安全稳定运行。

同时,保障油气资源的开发利用,促进石油工业的持续发展。

氮化处理工艺氮化处理(Nitriding)是钢件对热处理外表面保护和强度改进的一种杀伤性表面处理,它是通过向钢件外表面通过气体渗入氮化物,来改变外表面层的组织结构,提升钢的硬度、耐久性和耐腐蚀性来实现的。

一、氮化处理原理氮化处理是一种表面强化处理技术,利用热处理温度下可结合钢表面进行化学反应生成金属氮化物混合物而实现,氮化物层具有很高的抗摩擦性、耐磨损性,很好的热韧性和抗腐蚀能力,这种处理可以满足磨损和耐腐蚀性需求,从而提高材料的性能与使用寿命。

二、氮化处理的类型1. 蒸汽氮化:也叫做温化氮化,是将空气中的氮分子通过蒸汽的形式放入钢材材料,适用于碱金属基体的氮化处理,能够制得一层较厚、硬度高、耐磨损性强、表面因含有少量氧化物而深灰色的氮化层;2. 气体氮化:主要利用蒸气冷凝或被氧化型非金属基体金属与空气中的氮化物进行反应,使金属表面形成一层深灰色、光滑、耐腐蚀的氮化层;3. 等离子氮化:它是利用等离子体技术,在低温条件下,以一种比压控制的低温的等离子体处理,使钢的表面形成一层由高分子组成的氮化膜;4.溅射氮化:溅射氮化是利用金属氮化物的表面溅射技术,将氮化物的单体的离子溅到钢的表面,使钢的表面形成氮化膜。

三、氮化处理的优缺点优点:1. 氮化处理可大大改善表面硬度,使其具有更好的耐磨性,延长使用寿命;2. 氮化处理可防止表面腐蚀,提高耐腐蚀性,使其具有更好的热韧性;3. 氮化处理可提高表面的抗冲击力,使其对冲击有更佳的表现;4. 氮化处理可改善表面质量,从而改善产品的外观,使其具有增加市场竞争力。

缺点:1. 氮化处理产生的氮化层膜残留不容易去除,容易在表面形成洼槽;2. 氮化处理时有些钢材表面温度过高,容易引起表面碳化、氢化;3. 氮化处理依赖设备质量,操作环境,控制体系等,不稳定;4. 氮化处理成本较高,工艺复杂度高。

四、氮化处理的注意事项1. 氮化处理的钢材材质需符合实际需求;2. 氮化处理室环境要求干净,过度脏污有可能导致产品质量不稳定;3. 氮化处理温度要控制在可接受的范围,保温时间也要适当,以免影响外观品质;4. 氮化处理后的表面要加以小心的处理,以保证表面硬度。

氮化处理的优缺点

氮化处理是一种表面处理方法,通过在材料表面形成氮化物层,从而改善材料的硬度、耐磨性、耐腐蚀性等特性。

它的优点主要包括:

1. 提高硬度:氮化处理能显著提高材料的硬度,使其具有较好的耐磨性和耐腐蚀性,从而延长材料的使用寿命。

2. 提高表面质量:氮化处理能改善材料的表面光洁度和平滑度,减小表面粗糙度,从而提高材料的表面质量。

3. 增加材料的强度:氮化处理可以增加材料的抗拉强度、抗压强度和抗弯强度,提高材料的机械性能。

4. 节约材料成本:相比于其他提高材料性能的方法,氮化处理可以在较低的温度和压力条件下进行,不需复杂的设备和工艺,节约了材料成本。

然而,氮化处理也存在一些缺点:

1. 局限性:氮化层只存在于材料表面,对于大尺寸或复杂形状的零部件来说,处理效果会受到限制。

而且,氮化层也不适用于所有材料,对于某些材料而言,氮化处理可能不适用或效果不佳。

2. 表面脆性:虽然氮化处理能提高材料的硬度和强度,但同时也会增加材料的脆性。

这就需要在设计和使用过程中特别注意,

避免材料的断裂和损坏。

3. 加工复杂性:氮化处理需要进行预处理和后续处理,涉及到高温高压的条件,加工工艺相对复杂。

这可能会带来额外的时间和成本。

综上所述,氮化处理具有提高硬度、改善表面质量和增加强度等优点,但同时也存在局限性、表面脆性和加工复杂性等缺点。

因此,在实际应用时需要综合考虑材料性能需求和处理成本,选择合适的表面处理方式。

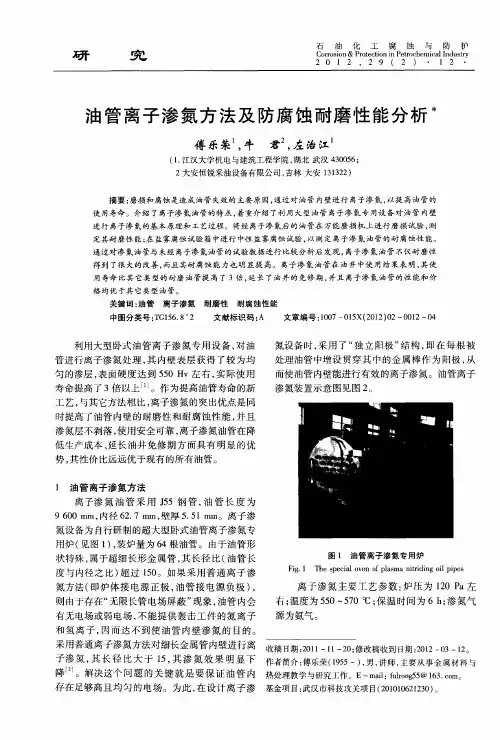

油管离子渗氮方法及防腐耐磨性能分析Research on Oil Pipelines Corrosion and Wear Resistance Property byPlasma Nitriding Method傅乐荣1牛君2左治江1(1.江汉大学机电与建筑工程学院,湖北武汉430056;2大安恒锐采油设备有限公司,吉林大安131322)School of Mechanical-electrical & Architecture Engineering, Jiang Han University, Wuhan, 430056Daan Hengrui Oil Equipment Co., Ltd.[摘要]对油管内壁进行离子渗氮以提高其使用寿命,是一种国内外还未用于油管批量生产的新工艺方法,本文介绍了油管离子渗氮的基本原理和工艺,对离子渗氮油管的耐磨性和耐腐蚀性能进行了测试,结果表明,离子渗氮油管不仅具有高的耐磨性,还提高了油管的耐腐蚀能力。

Abstract:Plasma nitriding oil pipelines inner wall could increase its service life, which is a new process method that didn’t apply to batch production in domestic and foreign at present. This paper introduced the basic principle and technology of plasma nitriding process. The wear resistance and corrosion resistance were tested after plasma nitriding treatment. The results showed that plasma nitriding oil pipelines not only had high wear resistance, but also improved the tubing corrosion resistance.[关键词] 油管离子渗氮耐磨性耐腐蚀性能Key words:oil pipelines;Plasma nitriding ;wear resistance;corrosion resistance[中图分类号] [文献标识码][课题项目]本文系武汉市科技攻关项目“大装炉量油管内壁离子渗氮工艺分析与设备研制”(项目编号:201010621230)的研究成果利用大型卧式油管离子渗氮专用设备,对油管进行离子渗氮处理,其内壁表层获得了较为均匀的渗层,表面硬度达到~550Hv,实际使用寿命提高了3倍以上[1]。

氮化处理目录• 一、氮化用钢简介• 二、氮化处理技术:• 三、气体氮化技术:• 四、液体氮化技术:• 五、离子氮化技术:氮化处理又称为扩散渗氮。

气体渗氮在1923年左右,由德国人Fry 首度研究发展并加以工业化。

由于经本法处理的制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温,其应用范围逐渐扩大。

例如钻头、螺丝攻、挤压模、压铸模、鍜压机用鍜造模、螺杆、连杆、曲轴、吸气及排气活门及齿轮凸轮等均有使用。

一、氮化用钢简介传统的合金钢料中之铝、铬、钒及钼元素对渗氮甚有帮助。

这些元素在渗氮温度中,与初生态的氮原子接触时,就生成安定的氮化物。

尤其是钼元素,不仅作为生成氮化物元素,亦作为降低在渗氮温度时所发生的脆性。

其他合金钢中的元素,如镍、铜、硅、锰等,对渗氮特性并无多大的帮助。

一般而言,如果钢料中含有一种或多种的氮化物生成元素,氮化后的效果比较良好。

其中铝是最强的氮化物元素,含有0.85~1.5%铝的渗氮结果最佳。

在含铬的铬钢而言,如果有足够的含量,亦可得到很好的效果。

但没有含合金的碳钢,因其生成的渗氮层很脆,容易剥落,不适合作为渗氮钢。

一般常用的渗氮钢有六种如下:(1)含铝元素的低合金钢(标准渗氮钢)(2)含铬元素的中碳低合金钢SAE 4100,4300,5100,6100,8600,8700,9800系。

(3)热作模具钢(含约5%之铬)SAE H11 (SKD – 61)H12,H13(4)肥粒铁及麻田散铁系不锈钢SAE 400系(5)奥斯田铁系不锈钢SAE 300系(6)析出硬化型不锈钢17 - 4PH,17 – 7PH,A – 286等含铝的标准渗氮钢,在氮化后虽可得到很高的硬度及高耐磨的表层,但其硬化层亦很脆。

相反的,含铬的低合金钢硬度较低,但硬化层即比较有韧性,其表面亦有相当的耐磨性及耐束心性。

因此选用材料时,宜注意材料之特徵,充分利用其优点,俾符合零件之功能。

至于工具钢如H11(SKD61)D2(SKD – 11),即有高表面硬度及高心部强度。

氮化处理技术在船舶制造领域中的应用前景分析氮化处理技术是一种通过在材料表面形成氮化物层来改善其硬度、耐磨性和耐腐蚀性能的表面处理技术。

在船舶制造领域中,由于船舶在海洋环境中长时间暴露于高湿度、高盐度和强腐蚀性的环境中,对船舶材料的耐腐蚀性能提出了更高的要求。

因此,氮化处理技术在船舶制造领域中有着广阔的应用前景。

首先,船舶的核心结构材料一般采用碳钢或不锈钢。

这些材料在长期航行过程中容易受到海水的腐蚀,导致结构材料的减薄和强度降低。

而通过氮化处理技术可以在材料表面形成一层氮化物层,有效提高材料硬度和耐磨性,从而延长材料使用寿命,减少船舶维修和更换的成本。

其次,船舶的推进系统和螺旋桨通常是由铜合金制成,因为铜合金具有良好的导热性能和耐腐蚀性能。

然而,在海洋环境中,铜合金也容易受到海水的侵蚀,导致腐蚀速度加快。

通过氮化处理技术可以增加铜合金材料的硬度和耐磨性,降低腐蚀速度,提高螺旋桨的推进效率和寿命。

此外,在船舶的油田勘探和开采活动中,氮化处理技术还可以应用在油井套管和油井工具的制造中。

由于海底油气开采条件恶劣,对套管和工具的耐压和耐腐蚀性能有较高的要求。

氮化处理技术可以提高套管和工具材料的硬度和耐腐蚀性能,增加其在高压和腐蚀性介质下的工作寿命,减少油井维修和更换的次数。

最后,船舶的防污涂层也可以应用氮化处理技术。

当前船舶防污涂层主要采用有机涂层,但长时间的海洋暴露容易导致涂层老化和破损,从而降低防污性能。

而氮化处理技术可以形成一层硬度高、耐磨性好的氮化物涂层,有效提高防污涂层的使用寿命和效果,降低船舶的摩擦阻力,提高船舶的航行速度和燃油效率。

总之,氮化处理技术在船舶制造领域中具有广泛的应用前景。

通过提高材料的硬度和耐磨性,降低材料的腐蚀速度,能够有效延长船舶材料的使用寿命,降低船舶的维修成本。

随着船舶制造技术的不断进步,氮化处理技术将会进一步得到应用和推广,为船舶制造行业带来更大的效益和发展机遇。

在船舶制造领域中,氮化处理技术不仅可以应用于船舶的结构材料和推进系统,还可以应用于船舶的其他重要部件。

油管防腐技术的研究及应用摘要:文章在对油管腐蚀状况进行调查、研究的基础上,总结出了油管腐蚀的一般规律和腐蚀的典型性,并在对腐蚀的类型、机理以及对腐蚀的影响因素的研究基础上,提出了有效的防腐工艺技术措施,这对于提高油气田的防腐工艺技术水平有一定的实用及参考价值。

关键词:腐蚀;油管腐蚀;油管;防腐工艺修复油管在经过加热、清洗、探伤和试压等工序后,由于油管内外表面的油污被清洗掉,金属本体直接与空气接触,现场露天存放,腐蚀速度很快。

一般经过一个小时后,内外表面便开始出现红色锈斑,随着时间的推移,腐蚀面积会逐步扩大,一周以后,金属表面裸露处将大面积腐蚀,伴有铁红色锈沫出现。

时间再往后延长,腐蚀向深度扩展,原来未裸露的部分,出现内部腐蚀,形成锈皮脱落,导致修复油管不能下井使用,只能再次修复后使用。

因此,正确认识油管防腐知识,增加油管使用年限,是一项急需而重要的工作,它直接关系着原油生产能否正常进行。

1腐蚀因素分析①油管材质的影响。

对中原油田采油六厂马厂、桥口及白庙油区的10口油气井油管的腐蚀资料进行了分析,它表明在同种情况下,油管材质不同,油管受腐蚀的程度也会有所不同。

从油管材质的化学成分分析来看,我们发现油管材质中铬含量增加,会增加油管表面钝化膜的稳定性,而钼含量的增加,会减少Cl-的破坏作用,从而使油管的耐点蚀性能增强。

②H2S、Cl-、CO2的影响。

对发生腐蚀油气井的腐蚀环境及腐蚀因素进行分析后可以看出,油管在使用过程中,受腐蚀性气体H2S、CO2、Cl-和硫酸盐还原菌(SRB)等共同作用发生腐蚀。

③腐蚀类型的影响。

油管在含酸气气井的腐蚀属电化学腐蚀。

即:金属与电解质溶液接触时,由于金属表面的不均匀性,在金属表面出现阳极和阴极区,阳极和阴极区通过金属本身互相闭合而形成许多腐蚀微电池,电化学腐蚀就是通过这些阳极和阴极区反应过程进行的。

H2S在溶解在水中立即电离,使水有酸性,同时对油管产生电化学腐蚀,它的反应式表示为: H2S=H++HS-,HS-=H++S2-。

氮化处理工艺 -回复

氮化处理工艺是指将材料表面暴露在氮气环境中,通过热处理使氮原子渗透到材料表层形成氮化层的一种表面处理技术。

氮化处理可以提高材料的硬度、耐磨性、耐腐蚀性和高温性能,同时还可以改善材料的表面光洁度和抗氧化性能。

常见的氮化处理工艺包括气体氮化、盐浴氮化和离子氮化等。

气体氮化是将材料置于高温高氮气氛中进行处理,通过热扩散使氮原子渗透到材料表层形成氮化层。

盐浴氮化是将材料浸泡在含有氮化剂的盐浴中加热处理,使氮原子渗透到材料表层。

离子氮化则是通过在真空中向材料表面轰击氮离子,使氮原子从离子束中沉积到材料表面。

氮化处理可以应用于各种材料,包括金属、陶瓷和塑料等。

它被广泛应用于工业领域,如航空航天、汽车、机械制造等。

氮化处理可以提高材料的硬度和耐磨性,延长材料的使用寿命,同时还可以改善材料的表面品质和耐蚀性能。

需要指出的是,氮化处理是一项复杂的工艺,需要控制好处理温度、氮气浓度和处理时间等参数,以确保处理效果的稳定性和一致性。

油气管道防腐技术及应用前言自20 世纪50 年代开始,油气管道的防腐技术就不断的发展,其主要原因是由于石油或天然气管道大多数为金属材料,金属本身在有氧气和水存在的条件下就会发生化学反应,即我们常说的腐蚀现象。

腐蚀会造成管道的穿孔、泄露,给生产企业带来严重的财产损失,同时也会给公共环境带来巨大的损害[1] 。

因此,为了减少腐蚀造成的这些严重的后果,增强油气管道使用的寿命,进一步提高油气管道的防腐技术是十分必要的。

这就要求对油气管道的防腐技术有更加深刻的了解与研究。

20世纪50 年代以前,国外长油气输管道主要采用石油沥青和煤焦油沥青作为外防腐材料。

20 世纪60 年代,研制出了一些性能很好的塑料防腐材料,例如黏胶带,热塑涂层,粉末融结涂层等[2] 。

20 世纪70 年代以来,由于管道施工遇到一些严酷的自然环境,对防腐层性能提出了更严格的要求,因此,在管道防腐材料的研究中,都大力发展复合材料或复合结构,强调防腐层要具有良好的介电性能、物理性能,稳定的化学性能和较宽的温度适应性能,以达到防腐、绝缘、保温、增加强度等多种功能。

三层聚乙烯是在20 世纪80 年代由欧洲研制成功并开始使用的。

一经问世就在许多工程上得到了应用,尤其是欧洲国家,其应用呈不断上升的趋势[3] 。

我国管道防腐技术是从应用沥青类防腐层开始,自二十世纪50 年代到70 年代的东北输油管道都采用石油沥青防腐层。

70 年代后期到80 年代初,随着国外技术材料的引入应用,胶带、夹克、环氧粉末等相继投入使用,而后各种防腐层均有使用[3] 。

进入90 年代后,煤焦油瓷漆开始在我国的西部长输管道建设中得到应用,如沙漠输油管全线采用煤焦油瓷漆防腐层。

90 年代后期熔结环氧粉末和三层聚乙烯逐渐形成主流,作为最新的防腐材料,双层熔结环氧也有的少量应用[4] 。

目前,国内油气管道防腐技术已达到了发达国家20 世纪末的防腐水平。

经过多年的发展,防腐技术也有了很大的进步与发展。

氮化的作用和工艺要求

氮化是一种工艺过程,通过在材料表面引入氮元素来改变其表面性质。

氮化常用于金属和合金的处理,其作用和工艺要求如下:

作用:

1.硬度增加:氮化可以显著提高材料表面的硬度和耐磨性,使其更耐用和耐磨损。

2.耐腐蚀性提高:经过氮化处理后的材料表面通常具有更好的抗腐蚀性能,更耐高温、耐腐蚀。

3.改善表面摩擦性能:氮化可以改善材料的表面润滑性能,降低摩擦系数。

4.提高导热性和电性能:在某些情况下,氮化处理可以提高材料的导热性和电性能。

工艺要求:

1.温度和时间控制:氮化过程通常需要在高温下进行,要求温度和时间能够精确控制。

常见的氮化方法包括气体氮化和盐浴氮化,它们的工艺条件略有不同。

2.氮气气氛:在气体氮化过程中,氮气气氛的控制是至关重要的。

材料暴露在氮气中,氮原子渗透到材料表面形成氮化层。

3.材料表面准备:在进行氮化处理之前,材料的表面通常需要经过清洁和抛光等处理,以确保氮原子能够充分渗透并均匀分布在表面。

4.冷却和处理后工艺:氮化完成后,通常需要适当的冷却和后续处理,如淬火、回火等,以保证材料具有理想的性能和结构。

5.工艺环境控制:控制氮化过程的工艺环境,包括气氛、压力、温度和处理时间等,对于确保氮化效果至关重要。

氮化是一种有效的材料表面处理方法,可以显著改善材料的性能,但需要在合适的工艺条件下进行,以确保所需的性能提升。

氮化基础氮化处理技术氮化作为热处理中的一项重要处理工艺,它有着多种形式。

每一种工艺都对应着不同的性能特点,希望在此大家谈谈自己的经验与看法,以便共同提高。

我单位的氮化处理常用的就有六种,当然了也包括了复合氮化技术。

复合氮化——QPQ这一类氮化处理的特点是:高耐磨、高抗氧化能力。

它主要克服的是摩擦磨损,其抗咬合能力非常的强,接近渗硫后的效果。

概念:(软)氮化是向钢的表面层渗入氮原子的过程,其目的是提高表面硬度和耐磨性,以及提高疲劳强度和抗腐蚀性。

它是利用氨气或含氮原子的有机液体在加热时分解出活性氮原子,被钢吸收后在其表面形成氮化层,同时向心部扩散。

氮化通常利用专门设备或井式渗(氮)碳炉来进行。

适用于各种高速传动精密齿轮、机床主轴(如镗杆、磨床主轴),高速柴油机曲轴、阀门、工具等。

氮化工件工艺路线:锻造-退火-粗加工-调质-精加工-除应力-粗磨-氮化-精磨或研磨(一般情况下氮化后直接使用)。

由于氮化层薄,并且较脆,因此要求有较高强度的心部组织,所以要先进行调质热处理,获得回火索氏体,提高心部机械性能,保证氮化层质量。

钢在氮化后,不再需要进行淬火便具有很高的表面硬度及耐磨性。

氮化处理温度低,变形很小,它与渗碳、感应表面淬火相比,变形小得多。

钢的软氮化:又名氮碳共渗;氮碳共渗是向钢的表层同时渗入碳和氮的过程,习惯上氮碳共渗又称作氰化。

目前以气体氮碳共渗(即气体软氮化)应用较广。

其主要目的是提高钢的硬度、耐磨性、疲劳强度和抗咬合性渗氮(软氮化)的常见缺陷一、硬度偏低生产实践中,工件渗氮(软氮化)后其表面硬度有时达不到工艺规定的要求,轻者可以返工,重者则造成报废。

造成硬度偏低的原因是多方面的:设备方面:如系统漏气造成氧化;材料:如材料选择欠佳;前期热处理:如基体硬度太低,表面脱碳严重等;预先处理:如进炉前的清洁方式及清洁度。

工艺方面:如渗氮(软氮化)温度过高或过低,时间短或氮势不足等等。

所以具体情况要具体分析,找准原因,解决问题。