2016版TS16949理解之一

- 格式:ppt

- 大小:3.49 MB

- 文档页数:97

TS16949四个必须理解的基本统计概念1.变差过程的单个输出之间不可避免的差别称为变差。

变差的原因可分成两类:普遍原因和特殊原因。

注:我们知道没有两件产品的特性测量值是完全相同的,因为任何过程都存在许多变差的原因。

产品间的差距也许很大,也许小到无法测量,但这些差距总是存在的。

例如:一个机加工轴的直径产生变差的原因包括……-人(操作工疲劳、专门技能、经历)-设备(设备维修、设备调整、年龄)-材料(硬度、均匀性)-方法与步骤(生产率、组装模式、全尺寸检验)-环境(温度、湿度、尘粒、照明,光线、心情,情绪)•普通原因变差:是一直在过程中出现的变差。

当普通原因变差出现时,就认为系统是稳定的和可预测的。

•特殊原因变差:是指过程,产品或服务特性之中那些由“异常”或“外部”事件产生的,在普通原因变差之上或之外的变差。

这些特殊原因使得过程不可预测。

-生产输出的总变差= 特殊原因变差+ 普通原因变差2.(统计)受控/稳定和失控描述一个过程的状态,这个过程中所有的特殊原因变差都已排除,并且不存在:●超出控制限的点、●连续七点向上(下)的趋势、●连续七点在中心线的同一侧、●在控制限范围内存在非随机性的图形。

•满足下列条件则此过程受控(或稳定)-对时间而言,输出分布的“中心”位置处没有变差或变差较小;-对时间而言,输出分布的“离散度”(或分布范围)没有变差或变差较小。

•如果出现下列情况则过程失控...-对时间而言,过程输出分布的“中心”位置处存在变差。

-对时间而言,过程输出分布的“离散度”(或分布范围)存在变差。

•当一过程受控时...-所有重要过程,生产或服务的所有测量结果变差都是普通原因变差的结果。

-没有(或至少非常小)特殊原因变差在过程中出现。

•当一过程失控时...-普通原因变差在过程中仍然存在.-至少在过程中存在一个显著的特殊原因变差.3.过程能力●过程能力:是指过程处于控制状态下的实际加工能力。

它是描述加工过程客观存在分散性的一个量值。

IATF 16949:2016 – Sanctioned Interpretations (SIs)Page 1 of 12IATF - International Automotive Task ForceIATF 16949:2016 – IATF 16949 1st Edition was published in October 2016 and was effective 1 January 2017. The following Sanctioned Interpretations were determined and approved by the IATF. Unless otherwise indicated, Sanctioned Interpretations are applicable upon publication.IATF16949第一版于2016年10月发布,并于2017年1月1日正式生效。

IATF 确定和批准如下解释。

除非有其它明示,本解释于发布之日其开始应用。

Revised text is shown in blue .更新的内容以蓝色字体显示。

A Sanctioned Interpretation changes the interpretation of a rule or a requirement which itself then becomes the basis for a nonconformity.SI 更新了规则或者它自己的要求的解释,据此,其也将成为(定义)不符合的基础。

SI 1‐9 issued in October 2017, effective October 2017.SI 1‐9 发布于2017年10月,并正式于本月生效。

IATF 16949:2016 – Sanctioned Interpretations (SIs)Page 2 of 12NUMBERIATF 16949 REFERENCEIATF 16949 条款SANCTIONED INTERPRETATION解释13.1Terms and definitions for the automotive industry汽车行业术语和定义customer requirementsall requirements specified by the customer (e.g., technical, commercial, product andmanufacturing process-related requirements, general terms and conditions, customer-specific requirements, etc.)Where the audited organization is a vehicle manufacturer, vehicle manufacturer subsidiary, or joint venture with a vehicle manufacturer, the relevant customer is specified by the vehicle manufacturer, their subsidiaries, or joint ventures. Rationale for change:Customer requirements are developed by vehicle manufacturers for application in their supply chain by the nature of the product realization process. Therefore, where the vehiclemanufacturers are being certified, the vehicle manufactures define how customer approvals and/or input are managed. 顾客要求顾客规定的一切要求(如:技术、商业、产品及制造过程相关要求,一般条款与条件,顾客特殊要求等)。

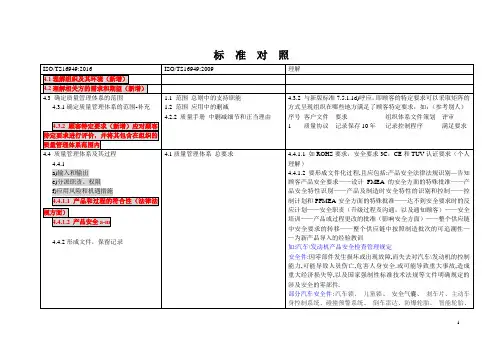

1、IATF16949:2016过程的识别IATF16949:2016新版本展开企业内外部环境分析的方法与工具:2.3.4.5.6.IATF16949:2016新版本外部环境分析工具示例:PEST法7.8.10.IATF16949:2016新版本外部环境分析工具示例:SWOT法11.12.13.14.IATF16949:2016新版本内部环境分析工具示例:雷达图15.16.IATF16949:2016新版本内外部环境分析流程图-示例18.19.20.21.IATF16949:2016风险和机遇分析22.1、IATF16949:2016风险和机遇要求23.7、策划24.7.1应对风险和机遇的措施25.7.1.1策划质量管理体系,组织应考虑到到4.1所描述的因素和和4.2所提及的要求,确定需要应对的风险和机遇,以便:26.a)确保质量管理体系能够实现其预期结果;27.b)增强有利影响;28.c)避免或减少不利影响;29.d)实现改进。

30.7.1.2组织应策划:31.a)应对这些风险和机遇的措施;32.b)如何:33.1)在质量管理体系过程中整合并实施这些措施(见4.4);34.2)评价这些措施的有效性。

35.应对风险和机遇的措施应与其对于产品和服务符合性的潜在影响相适应。

36.注1:应对风险可包括规避风险,为寻求机遇承担风险,消除风险源,改变风险的可能性和后果,分担风险,或通过明智决策延缓风险。

注2:机遇可能导致采用新实践,推出新产品,开辟新市场,赢得新客户,建立合作伙伴关系,利用新技术以及能够解决组织或其顾客需求的其他有利可能性。

38.39.2、IATF16949:2016风险分析流程示例:40.41.42.43.3、IATF16949:2016风险分析示例:44.45.1.IATF16949:2016中的“3.1汽车行业的术语和定义”理解:2.1.3.7客户要求:客户规定的一切要求(如:技术、商业、产品及制造过程相关要求;一般条款与条件:客户特殊要求等)。

![ts16949标准理解[1]](https://uimg.taocdn.com/d00ab489856a561252d36f88.webp)

TS16949理解要点一.范围:要素第一部分理解要点一个组织的管理体系不只是质量管理,还包括环境管理、职业健康管理、安全管理、财务管理等,因此在进行质量管理体系策划时,应注意保持体系的一体化。

——本要素重点说明的是:1)应用质量管理体系的目的是使顾客满意;2)使顾客满意的方法是使质量体系得到有效应用,包括持续改进。

——本技术规范的适用范围:1)适用于汽车相关产品设计/开发、生产、安装和服务的汽车供应商;2)适用于汽车零部件或材料的汽车供应商;3)适用于整个汽车供应链。

——本技术规范排除条款应做到1)删减仅限于IS0/TSl6949:2009技术规范的第七章,即产品实现的有关条款要求。

2)不会由于删减,而影响组织提供满足顾客和适用的法律法规的能力。

3)不会由于删减,而影响组织提供满足顾客和适用的法律法规的责任。

4)当组织不负责产品设计/开发时,只能排除7.3的相关条款,如产品设计/开发的输入与输出等。

5)制造过程的设计是不允许排除的,如制造过程的输入与输出。

二、引用标准:要素第二部分的理解要点——本技术规范中所引用的文件可作为本技术规范的条款,如IS0 9001:2008《质量管理体系一基础和术语》,如GB/T19022等。

——凡注明日期的引用文件,当引用文件修改后则不适用本技术规范。

——凡是不注明日期的引用文件,其修改后仍适用本技术规范。

三.术语和定义理解要点——术语和定义是正确理解本技术规范的基础,它对理解汽车行业的特殊要求非常重要,这里必须予以规定。

—一术语“组织”取代了IS0/TSl6949:2002的“供方”,这个习惯须改变。

——本条款3.1对汽车工业的一些名词和定义给出于通用的解释,这有利于理解汽车行业一些特殊的要求。

四.要素第四部分-质量管理体系的理解、实施要点4.1总要求——本要素涉及的主要活动:1)策划质量管理体系文件;2)形成质量管理体系文件;3)执行质量管理体系文件;4)保持本技术规范所要求的记录;5)监视和测量质量管理体系适宜性、运行的有效性;6)适时改进质量管理体系文件。

质量管理体系——汽车生产件及相关服务件组织应用ISO9001 :2015 的特别要求Quality managegment systems—Particular requirements for the application ofISO9001:2015 forautomotive productionAnd relevant service part organizations技术规范ISO/TS16949参考号码ISO/TS16949:2016第四版TECHNICALSPECIFICATION1企拓培训中心特别声明:本标准英文草案版于2016 年 4 月份发布,征求相关意见,根据6 月份统计的意见表明正式版将完全在此草案版的基础上进行语言优化,并删减部分客户要求,故本草案版完全可以从现在开始学习研究,为了满足现有企业及相关人员在转化期间学习和研究,企拓培训中心特组织质量管理领域资深咨询师、审核员对ISO/TS16949:2016 英文草案版进行翻译。

在本标准(翻译草案版)翻译过程中使用了中国现代企业习惯用语,如有歧义敬请谅解!本标准(翻译草案版)在国际标准正式出版后声明作废,企拓培训中心不再做特别声明。

本标准(翻译草案版)主要翻译者:胡浩然、马涛、张一明、杨超、刘伟在此对于参与翻译的人员表示衷心感谢!企拓培训中心目录前言................................................................ .. (6)引言.................................... (7)0.1 总则.................... ........... .................. .......... . (7)0.2 质量管理原则...................... .... .................. (7)0.3 过程方法............................... ............................. . (8)0.3.1 总则................................. (8)0.3.2 策划-实施-检查-改进循环 (9)0.3.3 基于风险的思想 (10)0.4 与其他管理体系标准的关系 (10)1. 范围 (11)2. 规范性引用文件 (11)3. 术语和定义............................................... (11)4. 组织环境..................................... .. (11)4.1 理解组织及其环境................................. ..... . (11)4.2 理解相关方的需求和期望 (11)4.3 确定质量管理体系范围.......... ......... .............. . (11)4.4 质量管理体系及其过程 (12)5. 领导作用.... .................................................. (12)5.1 领导作用和承诺........ .............................. .. (12)5.1.1 总则 (12)5.1.2 以顾客为关注焦点 (13)5.2 方针........................................... .... . (13)5.2.1 质量方针的制定.................... . (13)5.2.2 质量方针的沟通............. ......................... (13)5.3 组织的岗位、职责和权限 (13)6. 策划............................................ (13)6.1 应对风险和机遇的措施........ ... ............ . . (13)6.2 质量目标及其实现的策划 (14)6.3 变更的策划......... . (14)7. 支持................... ............................ .. (15)7.1 资源 (15)7.1.1 总则 (15)7.1.2 人员............................. .. (15)7.1.3 基础施.. .................................... .. (15)7.1.4 过程运行环境........ (15)7.1.5 监视和测量资源...................................... . (15)7.1.5.1 总则............................. . (15)7.1. 5.2 测量溯源...................................... .. (16)7.1.6 组织的知识 (16)7.2 能力.................................. .................... (16)7.3 意识................................. ............. .. (16)7.4 沟通................................. . (16)7.5 形成文件的信息 (17)7.5.1 总则 (17)7.5.2 创建与更新....................................... . (17)7.5.3 形成文件的信息的控制 (17)8. 运行 (17)8.1 运行策划和控制...................................................... (18)8.2 产品和服务的要求 (18)8.2.1 顾客沟通 (18)3企拓培训中心8.2.2 与产品和服务的要求的确定............. . (18)8.2.3 与产品和服务的要求的评审 (18)8.2.4 产品和服务要求的更改.................... ....... .. (19)8.3 产品和服务的设计和开发 (19)8.3.1 总则........ .. (19)8.3.2 设计和开发策划.... ................ (19)8.3.3 设计和开发输入 (19)8.3.4 设计和开发控制........................ (20)8.3.5 设计和开发输出.................................. .. (20)8.3.6 设计和开发更改........ . (20)8.4 外部提供过程、产品和服务的控制.... . (20)8.4.1 总则................... (20)8.4.2 控制类型和程度 (21)8.5 生产和服务提供................. ........... . (21)8.5.1 生产和服务提供的控制.. (21)8.5.2 标识和可追溯性................. .. (22)8.5.3 顾客或外部供方的财产...................... . (22)8.5.4 防护....... .. (22)8.5.5 交付后的活动...... . (22)8.5.6 更改控制... ............. ................. ... ... . (23)8.6 产品和服务的放行......... ................ ............................ (23)8.7 不合格输出的控制................... ...................... . (23)9. 绩效评价....................................................... (23)9.1 监视、测量、分析和评价......... ................... ........... .... . (23)9.1.1 总则............ .. .. .... .. (23)9.1.2 顾客满意 (24)9.1.3 分析与评价............. (24)9.2 内部审核 (24)9.3 管理评审 (25)9.3.1 总则........... .. (25)9.3.2 管理评审输入 (25)9.3.3 管理评审输出 (25)10. 持续改进 (25)10.1 总则..................................................... . (25)10.2 不合格和纠正措施................................................... (26)10.3 持续改进.......... . (26)附录A(资料性附录).................. ................................. .. .. (27)附录B(资料性附录).............................. .................. .. (30)参考文献.......................................... .. (33)4企拓培训中心前言国际标准化组织(ISO)是由各国标准化团体(ISO 成员团体)组成的世界性的联合会。

TS16949重点详解(一)“过程的监视和测量”的理解(2008-11-30 09:36:10)转载分类:工作日志标签:汽车对GB/19001-2000标准的8.2.3"过程的监视和测量"如何理解与实施,引起很多人的关注。

下面,笔者谈一些不同看法和意见。

一、对8.2.3条款的理解8.2.3条款是这样表述的:"组织应采用适宜的方法对质量管理体系过程进行监视,并在适用时进行测量。

这些方法应证实过程实现所策划的结果的能力。

当未能达到所策划的结果时,应采取适当的纠正和纠正措施,以确保产品的符合性"。

这三句话的核心含义:应采用适宜的监视和测量(适用时)质量管理体系的方法证实过程现实所策划的结果的能力。

以达到确保产品符合性的目的,据此,可以得出以下结论。

1、过程监视和测量的重点应是产品实现过程。

这一结论可以从GB/T19001-2000标准的条款顺序中得到启示。

该标准在8.1"总则"中提出了组织在策划并实施所需监视、测量、分析和改进过程的a)、b)、c)三方面。

在8.2"监视和测量"中,8.2.1提出了对顾客满意进行监视,将其作为对质量管理体系业绩的一种测量,这主要是针对8.1C)提出的。

8.2.2"内部审核"作为一种监视和测量方法,涉及质量管理体系的各个过程,其重点是质量管理体系审核,主要是针对8.1b)提出的。

8.2.3和8.2.4条款主要是针对8.1a)提出的。

前者从证实过程能力的角度进行监视和测量,从而控制过程质量,确保产品的符合性;后者是对产品的特性进行监视和测量,通过控制实物质量保证放行产品的符合性。

在制造业,前者主要属于工艺部门的职能范围,后者主要属于检验部门的职能范围。

前者对产品大批量生产,确保产品的符合性特别重要。

一旦发现过程能力不满足,检验员就要全检,检验量过大易造成疲劳,会增大错、漏检率;如若增加检验员,则会造成生产成本大幅度提高。