形位误差检测原则

- 格式:pps

- 大小:333.50 KB

- 文档页数:16

实验二形状和位置误差测量1.实验目的(1)掌握用指示表和平台测量平面的形位误差的方法;(2)掌握平面的平面度、平行度和位置度三种形位误差的评定方法和数据处理方法。

2.原理本实验三种形位误差的检测原理均为与理想要素比较原理:(1)平面度误差的测量原理用平台的工作表面模拟理想平面,将实际被测平面与模拟理想平面相比较,用指示表测出其差别。

平面可看成由许多直线构成,因此可用几个有代表性的直线的直线度误差来综合反映该平面的平面度误差。

(2)面对面平行度误差的测量原理用平台的工作表面模拟模拟基准平面和理想平面。

(3)面对面位置度误差的测量原理用平台的工作表面模拟基准平面和理想平面,并用量块组的尺寸体现图样上标注的理论正确尺寸。

3.试剂和仪器设备(1)百分表;(2)磁力表座;(3)试件;(4)平台(,1级);(5)量块(83块/套)。

4.实验步骤(1)将被测工件以其实际基准表面放置在测量平台的工作表面上;(2)按图样上标注的理论正确尺寸选取量块组,并将其放置在测量平台的工作表面上;(3)用量块组调整指示表的示值零位;(4)按选定的布点方式在实际被测表面上标出各测点位置;(5)移动测量架,逐点测量各测点至测量平台工作表面的距离。

5.实验数据及其处理(1)测量数据为各测点指示表的示值;(2)按对角线平面法和最小条件求解平面度误差值;(3)按定向最小区域求解平行度误差值;(4)按定位最小区域求解位置度误差值;(5)按图样上标注的形位公差值判断被测要素的合格性。

6.问题讨论(1)按对角线平面法和最小条件评定平面度误差值各有何特点?(2)面对面平行度误差的定向最小包容区域的判别准则是什么?(3)面对面位置度误差的定位最小包容区域的判别准则是什么?。

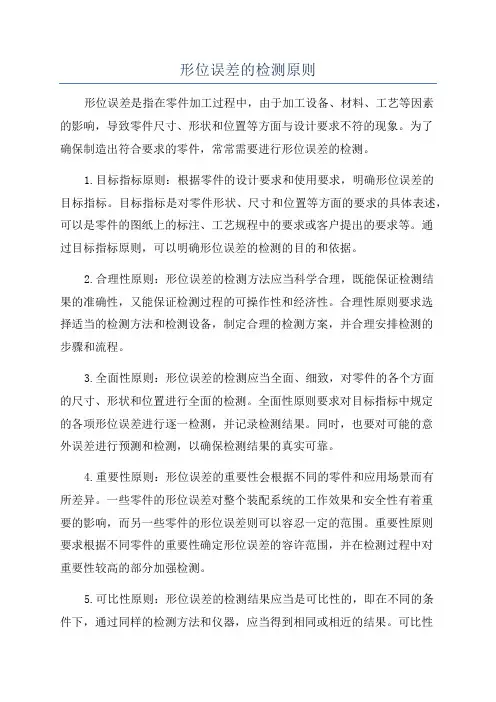

形位误差的检测原则形位误差是指在零件加工过程中,由于加工设备、材料、工艺等因素的影响,导致零件尺寸、形状和位置等方面与设计要求不符的现象。

为了确保制造出符合要求的零件,常常需要进行形位误差的检测。

1.目标指标原则:根据零件的设计要求和使用要求,明确形位误差的目标指标。

目标指标是对零件形状、尺寸和位置等方面的要求的具体表述,可以是零件的图纸上的标注、工艺规程中的要求或客户提出的要求等。

通过目标指标原则,可以明确形位误差的检测的目的和依据。

2.合理性原则:形位误差的检测方法应当科学合理,既能保证检测结果的准确性,又能保证检测过程的可操作性和经济性。

合理性原则要求选择适当的检测方法和检测设备,制定合理的检测方案,并合理安排检测的步骤和流程。

3.全面性原则:形位误差的检测应当全面、细致,对零件的各个方面的尺寸、形状和位置进行全面的检测。

全面性原则要求对目标指标中规定的各项形位误差进行逐一检测,并记录检测结果。

同时,也要对可能的意外误差进行预测和检测,以确保检测结果的真实可靠。

4.重要性原则:形位误差的重要性会根据不同的零件和应用场景而有所差异。

一些零件的形位误差对整个装配系统的工作效果和安全性有着重要的影响,而另一些零件的形位误差则可以容忍一定的范围。

重要性原则要求根据不同零件的重要性确定形位误差的容许范围,并在检测过程中对重要性较高的部分加强检测。

5.可比性原则:形位误差的检测结果应当是可比性的,即在不同的条件下,通过同样的检测方法和仪器,应当得到相同或相近的结果。

可比性原则要求消除人为因素对检测结果的影响,确保各次检测的可比性。

同时,也要求在需比较不同零件或不同批次零件的形位误差时,能够确保结果的可比性。

以上是形位误差的检测原则,通过遵循这些原则,可以确保形位误差的检测结果真实可靠,并保证制造出符合要求的零件。

1.选择判断 2. 互换性的即指:同一规格的一批零部件,任取其一,不经任何挑选和修配就能装在机器上,并能满足其使用功能要求的性能。

零部件所具有的不经任何挑选或修配便能在同规格范围内互相替换的特性叫做互换性3.允许零件几何参数的变动量称为“公差” 4.优先数的主要优点是:相邻两项的相对差均匀,疏密适中,而且运算方便,简单易记。

在同一系列中,优先数的积、商、整数的乘方等仍为优先数。

5. 公差与偏差的比较;偏差可以为正值、负值或零,而公差则一定为正值。

极限片用于限制实际偏差,而公差用于限制误差。

对于单个零件,只能测出尺寸“实际偏差”,而对数量足够多的一批零件,才能确定尺寸误差。

偏差取决于加工机床的调整,不反应加工难易,而公差表是制造精度,反映加工难易程度。

极限偏差主要反映公差带位置,影响配合松紧程度,而公差反映公差带大小影响配合精度。

6.具有间隙(包括最小间隙等于零)的配合称为间隙配合 7.具有过盈(包括最小过盈等于零)的配合称为过盈配合。

8.可能具有间隙或过盈的配合称为过渡配合。

9. 极限尺寸判断原则:孔或轴的作用尺寸不允许超过最大实体尺寸。

即对孔,其作用尺寸应不小于最小极限尺寸;对于轴,则应不大于最大极限尺寸。

在任何位置上的实际尺寸不允许超过最小实体尺寸。

对于孔,其实际尺寸应不大于最大极限尺寸;对于轴,则应不小于最小极限尺寸。

10. 国家标准是按标准公差系列(公差带大小或公差数值)标准化和基本偏差系列(公差带位置)标准化的原则制订的。

11. 国家标准规定的标准公差是由公差等级系数和公差单位的乘积值决定的12. 基本偏差是确定零件公差带相对零线位置的上偏差或下偏差13. 轴的基本偏差IT IT +==ei es ;-es ei 。

孔的基本偏差IT ES EI IT EI ES -=+=,14. 用同一字母表示的孔、轴的基本偏差的绝对值相等,符号相反。

-es -ei ==EIES , 15. 用同一字母表示孔、轴基本偏差时,孔的基本偏差ES 和轴的基本偏差ei 符号相反,而绝对值相差一个⊿值。

形位公差标准(GB1184-80)形位公差标准(GB1184-80)机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。

因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。

这是由零件在机器上的位置、功用和装配精度要求来决定的。

零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一,影响连接强度。

零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。

1、形位公差等级和数值的选用原则在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。

对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的经济性和零件的结构、刚性等因素选定,并需注意下列情况。

1)在同一要素上给出的形状公差值应小于位置公差值。

2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。

3)平行度公差值应小于其相应的距离公差值。

4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。

A.细长比较大的轴和孔;B.孔相对于轴;C.距离较大的轴或孔;D.宽度较大(一般大于1/2长度)的零件表面;E.线对线和线对面相对于面对面的平行度及垂直度。

2、形状公差标准直线度、平面度主参数L(mm)公差等级1 2 3 4 5 6 7 8 9 10公差值(μm)≤10 0.20.40.81.22 3 5 8 12 20>10~16 0.250.511.52.54 6 10 15 25>16~25 0.30.61.22 3 5 8 12 20 30>25~40 0.40.81.52.54 6 10 15 25 40>40~63 0.51 2 3 5 8 12 20 30 50>63~100 0.61.22.54 6115 25 40 60>0. 1. 3 5 8 120 30 50 80100~168 5 2 >160~25 0 1 2 4 611525 40 6010>250~40 0 1.22.55 812230 50 8012>400~63 0 1.53 61152540 601015>630~10 00 2 4 8122350 801220>1000~1 600 2.5511525460101625>1600~2 500 3 61223580122030>2500~4 000 4 8152546101525400 圆度、圆柱度主参数d (mm公差等级0 1 2 3 4 5 6 7 8 91)公差值(μm)≤3 0.10.20.30.50.81.22 3 4 61>3~5 0.10.20.40.611.52.54 5 812>6~10 0.120.250.40.611.52.54 6 915>10~1 8 0.150.30.50.81.22 3 5 81118>18~3 0 0.20.40.611.52.54 6 91321>0.0.0. 1 1. 2. 4 7 11230~525 5 6 5 5 1 6 5>50~8 0 0.30.60.81.22 3 5 813193>80~1 20 0.40.811.52.54 61152235>120~ 180 0.611.223.55 81218254>180~ 250 0.81.22 34.5711422946>250~ 315 1.1.62.54 6 81216233252>315~ 400 1.22 3 5 7 91318253657>400~ 500 1.52.54 6 81152274633、位置公差标准平行度、垂直度、倾斜度主参数L,d (mm)公差等级1 2 3 4 5 6 7 8 9 10公差值(μm)≤10 0.40.81.53 5 812230 50>10~16 0.51 2 4 61152540 60>16~25 0.61.22.55 8122350 80>25~40 0.81.53 61152546010>40~63 1 2 4 8122358012> 1.2. 5 11246101563~100 2 5 0 5 5 0 0 0 0>100~16 0 1.53 61223581220>160~25 0 2 4 815254611525>250~40 0 2.5512358122030>400~63 0 3 61225461152540> 4 8 1358123050630~10 00 5 0 0 0 20 0>1000~1 600 51246115254060>1600~2 500 612255812235080>2500~4 000 81536115254601000>4000~6 300 124812235801200>6300~1 0000 12255115254610001500同轴度、对称度、圆跳动和全跳动主参数L,d (mm)公差等级1 2 3 4 5 6 7 8 9 10公差值(μm)≤1 0.40.611.52.54 611525>1~3 0.40.611.52.54 61240>3~6 0.5 0.81.22 3 5 8122550>6~10 0. 1 1.2. 4 6 113606 5 5 0 5 0>10~18 0.81.22 3 5 8122480>18~30 11.52.54 611525510>30~50 1.22 3 5 81223612>50~120 1.52.54 6115254815>120~25 0 2 3 5 812235120>250~502.54 6115254612250 0 >500~80 0 3 5 81223581530>800~12 50 4 611525461240>1250~2 000 5 8122358122550>2000~3 150 61152546115360>8 12358124803150~5 000 2 0 0 0 0 2>5000~8 000 11525461152551000>8000~1 0000 122358122361200。

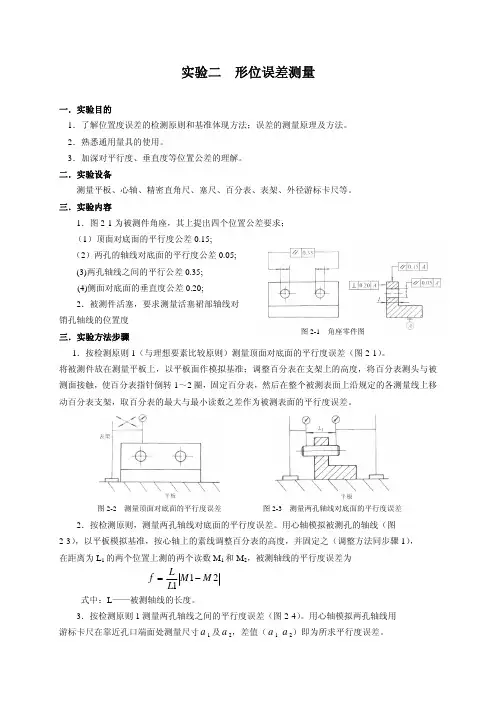

实验二 形位误差测量一.实验目的1.了解位置度误差的检测原则和基准体现方法;误差的测量原理及方法。

2.熟悉通用量具的使用。

3.加深对平行度、垂直度等位置公差的理解。

二.实验设备测量平板、心轴、精密直角尺、塞尺、百分表、表架、外径游标卡尺等。

三.实验内容1.图2-1为被测件角座,其上提出四个位置公差要求;(1)顶面对底面的平行度公差0.15;(2)两孔的轴线对底面的平行度公差0.05;(3)两孔轴线之间的平行公差0.35;(4)侧面对底面的垂直度公差0.20;2.被测件活塞,要求测量活塞裙部轴线对销孔轴线的位置度三.实验方法步骤 1.按检测原则1(与理想要素比较原则)测量顶面对底面的平行度误差(图2-1)。

将被测件放在测量平板上,以平板面作模拟基准;调整百分表在支架上的高度,将百分表测头与被测面接触,使百分表指针倒转1~2圈,固定百分表,然后在整个被测表面上沿规定的各测量线上移动百分表支架,取百分表的最大与最小读数之差作为被测表面的平行度误差。

图2-2 测量顶面对底面的平行度误差 图2-3 测量两孔轴线对底面的平行度误差 2.按检测原则,测量两孔轴线对底面的平行度误差。

用心轴模拟被测孔的轴线(图 2-3),以平板模拟基准,按心轴上的素线调整百分表的高度,并固定之(调整方法同步骤1), 在距离为L 1的两个位置上测的两个读数M 1和M 2,被测轴线的平行度误差为=f 211M M L L − 式中:L ——被测轴线的长度。

3.按检测原则1测量两孔轴线之间的平行度误差(图2-4)。

用心轴模拟两孔轴线用 游标卡尺在靠近孔口端面处测量尺寸a 1及a 2,差值(a 1-a 2)即为所求平行度误差。

1图2-4 测量两孔轴线之间的平行度误差 图2-5 测量侧面对底面的垂直度4.按捡测原则3(测量特征参数原则)测量侧面对底面的垂直度误差(图2-5)。

用平板模拟基准,将精密直角尺的短边垂直于平板上,长边靠在被测侧面上,此时长边即为理想要素。

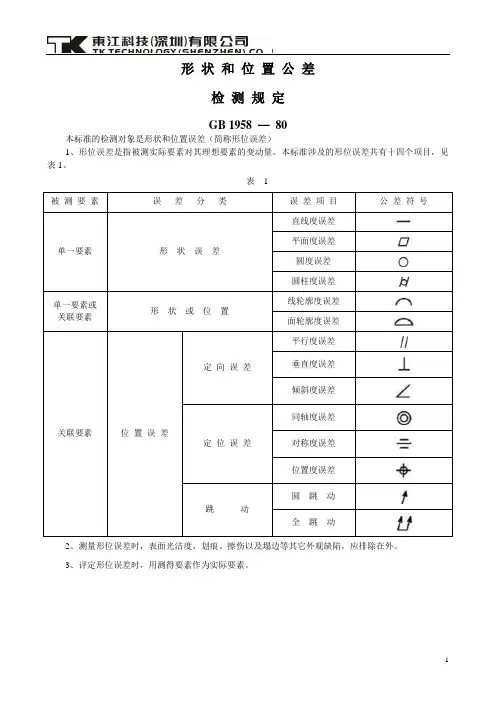

形位公差及其检测加工后的零件会有尺寸公差,因而构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置就存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,这些差异统称为形位公差。

一、形位公差形位公差包括形状公差与位置公差,而位置公差又包括定向公差和定位公差。

形状公差是单一实际要素形状所允许的变动全量。

位置公差是关联实际要素的位置对基准所允许的变动全量。

具体包括的内容及公差如下所示:1.形状公差(1)直线度是限制实际直线对理想直线变动量的一项指标。

它是针对直线发生不直而提出的要求。

(2)平面度是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

(3)圆度是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

(4)圆柱度是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

(5)线轮廓度是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

(6)面轮廓度符号为上面为一半圆下面加一横,是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

2.位置公差(1)定向公差1、平行度(∥) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

2、垂直度(⊥) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

3、倾斜度(∠) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

第六节

形位误差的评定及检测

一、形位误差的评定

1.形状误差的评定

1)最小条件

评定形状误差的基本原则是“最小条件”:即被测实际要素对其理想要素的最大变动量为最小。

(1) 轮廓要素(线、面轮廓度除外)

最小条件就是理想要素位于实体之外与实际要素接触,并使被测要素对理想要素的最大变动量为最小。

(2) 中心要素

最小条件:就是理想要素应穿过实际中心要素,并使实际中心要素对理想要素的最大变动量为最小。

Ⅰ

最小区域

f 1

Ⅱ

被测实际要素

Ⅲ

图4-24 轮廓要素的最小条件

L2

被测实际要素

d1

L1

2

图4-25中心要素的最小条件

2)最小包容区(简称最小区域)

最小包容区(简称最小区域):是指包容被测实际要素时,具有最小宽度f或直径 f的包容区域。

形状误差值用最小包容区(简称最小区域)的宽度或直径表示。

按最小包容区评定形状误差的方法,称为最小区域法。

最小条件是评定形状误差的基本原则,在满足零件功能要求的前提下,允许采用近似方法评定形状误差。

当采用不同评定方法所获得的测量结果有争议时,应以最小区域法作为评定结果的仲裁依据。

被测实际要素

S

S

a) 评定直线度误差

图4-26 最小包容区示例

被测实际要素

被测实际要素

S

S

c) 评定平面度误差

b) 评定圆度误差

2.定向误差的评定

定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。

定向最小包容区域是按理想要素的方向来

包容被测实际要素,且具有最小宽度f或

直径 f的包容区域。

S

被测实际要素

基准

图4-27 定向最小包容区域示例

被测实际要素

S

被测实际要素

基准

S

基准

α

图4-27 定向最小包容区域示例

3.定位误差的评定

评定形状、定向和定位误差的最小包容区域的大小一般是有区别的。

如

图4-29所示,其关系是:f 形状< f 定向< f 定位

当零件上某要素同时有形状、定向和定位精度要求时,则设计中对该要素所给定的三种公差(T 形状、T 定向和T 定位)应符合:

T 形状<T 定向<T 定位

基准A

被测实际要素F

S

L

h 1

P

P S

基准A

O

L y

L x

基准B

f

图4-28 定位最小包容区域示例

H

A

A

A

t1

t2

t3

a) 形状、定向和定位公差

标注示例:t1 < t2 < t3

A

H

f形状

b) 形状、定向和定位误差评定的

最小包容区域:f形状< f定向< f定位

图4-29 评定形状、定向和定位误差的区别

f

定

向

f

定

位

二、形位误差的检测原则1.与理想要素

比较原则

与理想要

素比较原则是指测量时将被测实际要素与其理想要素作比较,从中获得数据,以评定被测要素的形位误差值。

这些检测数据可由直接法或间接法获得。

该检测原理在形位误差测量中的应用最为广泛。

被测零件

刀口尺(理想要素)

被测零件

平板(理想要素)

2.测量坐标值原则

测量坐标值原则是指利用计量器具的固有坐标,测出实际被测要素上各测点的相对坐标值,再经过计算或处理确定其形位误差值。

3.测量特征参数原则

测量特征参数原则是指测量实际被测要素上具有代表性的参数(即特征参数)来近似表示形位误差值。

4.测量跳动原则此原则主要用于跳

动误差的测量,因跳动公差就是按特定的测量方法定义的位置误差项目。

其测量方法是:被测实际要素(圆柱面、圆锥面或端面)绕基准轴线回转过程中,沿给定方向(径向、斜向或轴向)测出其对某参考点或线的变动量(即指示表最大与最小读数之差)。

顶尖被测零件心轴图4-31 径向和端面圆跳动测量

5.控制实效边界原则

控制实效边界原则的含义是检验被测实际要素是否超过实效边界,以判断被测实际要素合格与否。

d M =φ50被测零件功能量规

d M V =φ25.04

图4-32用功能量规检验同轴度误差

A A 50250-0.05

50E 0.04M 42

M

-0.05

小结

1.形位误差的研究对象是几何要素,根据几何要素特征的不同可分为:理想要素与实际要素、轮廓要素与中心要素、被测要素与基准要素以及单一要素与关联要素等;国家标准规定的形位公差特征共有14项,熟悉各项目的符号、有无基准要求等。

2.形位公差是形状公差和位置公差的简称。

形状公差是指实际单一要素的形状所允许的变动量。

位置公差是指实际关联要素相对于基准的位置所允许的变动量;形位公差带具有形状、大小、方向和位置四个特征。

形位公差带分为形状公差带、定向公差带、定位公差带和跳动公差带四类。

应熟悉常用形位公差特征的公差带定义、特征(形状、大小、方向和位置),并能正确标注。

3.公差原则是处理形位公差与尺寸公差关系的基本原则,它分为独立原则和相关要求两大类。

应了解有关公差原则的术语及定义,公差原则的特点和适用场合,能熟练运用独立原则、包容要求。

4.了解形位误差的评定方法。

掌握形状误差(f形状)、定向误差(f定向)和定位误差(f定位)之间的关系:f形状< f定向< f定位,即定位误差包含了定

向误差和形状误差,定向误差包含了形状误差。

当零件上某要素同时有形状、定向和定位精度要求时,则设计中对该要素所给定的三种公差(T形状、T定

向和T定位)应符合:T形状<T定向<T定位。

各项形位公差的控制功能不尽相同,应建立某些定向和定位公差具有综合控制功能的概念。

5.正确选择形位公差对保证零件的功能要求及提

高经济效益都十分重要。

应了解形位公差的选择依据,初步具备形位公差特征、基准要素、公差等级(公差值)和公差原则的选择能力。

6.形位误差的检测原则。