棉纱毛羽与疵点分布关系探讨

- 格式:pdf

- 大小:101.06 KB

- 文档页数:2

技术纱线毛羽产生的因素与控制措施(上)根据环锭纺纱线毛羽形成的机理,毛羽可分为过程毛羽和加捻毛羽,过程毛羽主要是指纺纱过程中,纱线与纺纱通道摩檫形成的毛羽,与纱线经过通道的张力及静电等原因有关;加捻毛羽是须条在加捻过程中形成的,须条加捻除了几何结构的变化外,还有在纺纱张力的作用下边缘的纤维挤向中心,中心纤维挤向边缘,使纤维反复发生内外转移,当纤维头端被挤出并与其它纤维脱离后,因无纤维抱合而缺少张力和向心力,不再被压向内部而留在纱体外表面形成毛羽。

常见的指标是毛羽根数(单位:根/10m),控制毛羽主要是3mm及以上毛羽。

一、产生毛羽的因素1.1 原料性能如纤维的长度、整齐度、成熟度、抗扭强度、抗弯曲度、短绒率等。

1.2 纺纱过程中的工艺状况清梳开松程度、对纤维的打击度、短绒增加度、纤维分离度、平行度等。

1.3 机械状况(1)纱线通道光洁度,纱线与通道接触的面积、纱线通过通道的张力大小等。

(2)细纱纺纱三角区的大小,三角区对毛羽影响很大,据有关资料报导,纺纱三角区产生的细纱毛羽占整个纱线毛羽的80%一85%,细纱车间的飞花几乎80%以上是纺纱三角区产生的。

(3)钢领钢丝圈状态不良,使用寿命短,配套不一致,造成成纱张力差异,毛羽增加。

(4)纺纱部件,罗拉、皮圈、皮辊、导纱钩、上下销、集束器等都对毛羽有影响。

二、纱线毛羽的危害(1)毛羽会影响纱线外观的光泽性,还会降低纱线的强力和耐磨性,3mm以上的毛羽会严重影响后工序的生产及产品的手感、外观和使用性能,过多时还会影响正常上浆。

(2)纱线上的毛羽分布不均匀或在织造过程中毛羽形成新的棉结,会影响染色布的外观质量,有的会形成横档疵点;纺纱过程中产生的纱线毛羽差异,易造成坯布染色差异,形成横档疵点染疵。

(3)在喷气织机上生产高密织物时,毛羽会使相邻经纱相互缠连造成开口不清。

经纱上3毫米以上的毛羽还会使引经失败。

用30英支细纱为例,如果纱线上毛羽长度为3毫米,则细纱直径将增大18倍,喷气织机开口高度为3.5毫米,因毛羽的存在会减少织机开口的有效高度,使经纱开口不清,纬纱飞行受阻,造成停台。

1.滑脱纤维:沿截面向两端轴向伸出的较短纤维,由于纤维间摩擦力小于纤维断裂强力,这些纤维将被从纱中抽拔出来而不被拉断,称为滑脱纤维。

2.滑脱长度:当纤维间的摩擦力恰好等于纤维的断裂强力时,此时纤维之间的接触长度,称为滑脱长度,用Lc表示。

3.断裂强度:单位粗细的纱线所能承受的最大负荷,P=强力/特数,单位:N/tex4.断裂强力:又称绝对强力,是指纱线受外力直接拉伸到断裂时所需的力,单位:N或cN5.棉结:由棉纤维、未成熟纤维、短绒因轧工或纺纱处理不当相互扭结形成,结构较松散,易上色,染色后成深色点子对浅色布外观有影响,可在坯布上看见,有些可以用手去除。

6.杂质:碎叶、籽屑、棉籽软皮、毛发、麻草等杂物,在布面上可以清楚呈现,后加工煮练可除去,漂染后在棉布上很少出现。

7.白星:由软籽表皮、僵棉、死纤维形成,在坯布上看不见,但吸色性差,染色后呈现白色的点子,对深色布外观有影响。

8.毛羽:是指暴露在纱线主干外的纤维端9.毛羽指数:纱线单位长度内单侧面上毛羽长度超过某一定值时的毛羽总根数。

10.毛羽值H: 1cm长纱线上毛羽总长度。

11.棉网清晰度:棉网清晰程度、厚薄均匀程度、有无破洞、破边、云斑等。

12.潜在棉结:大量松散纤维交叉扭结,在生条中未形成棉结,但在牵伸中由于牵伸力的作用,使这些松散的扭结抽紧后形成新棉结。

13.纱疵:纱线粗细变化超过一定范围,是纺纱生产过程中产生的纱线上的疵点。

14.布面纱疵:原纱产生的疵点织入布面造成外观疵点。

15.纱疵率:布面上暴露的纱线上的四种疵点(粗经、错纬、竹节纱、条干不匀)一处满10分造成布降等的匹数占总生产匹数的比例。

纱疵率=纱疵引起织物降等匹数×100%/总匹数16.粗经:直径偏粗长5cm以上的经纱织入布内。

17.错纬:直径偏粗、偏细长5cm以上的纬纱织入布内或紧捻、松捻纬纱。

18.竹节纱:是在纺纱过程中,由于通道不光洁,机件有毛刺,清洁工作不良,牵伸过程不良,成品或半成品在生产运输过程中沾污造成。

对各纱纺工序影响纱线毛羽的认识毕业论文目录第一章纱线毛羽第一节.纱线毛羽形成原因以及危害一、细纱毛羽的概念及危害性二、纱线毛羽形成的原因第二节、纱线毛羽产生的因素及其改善措施一、原料性能二、工艺参数三、后纺工序四、前纺工序五、车间温湿度六、运转操作管理结论参考文献第一章纱线毛羽第一节.纱线毛羽形成原因以及危害随着人们生活水平的日益提高,人们对纺织品质量的要求也在不断提高,纺织品面料提质升档已成为我国纺织企业创新科目。

根据市场目前对纱线质量要求的不断升级,纱线毛羽问题越来越引起人们的重视。

纱线毛羽的多少和和分布是否均匀,对织物的质量有着决定性的作用,对织物的染色、印花以及对后道工序的污染问题等都有着重大影响。

在纺纱过程中,纱线的毛羽主要产生在:细纱和络筒两个工序。

除了纤维的物理性质和所纺纱线工艺设计外,其中细纱的纺纱“三角区”中有关的加捻卷绕机件,以及络筒工序中的络纱力因素和设备类型等都对纱线毛羽的产生有明显的影响。

一、细纱毛羽的概念及危害性1、概念:毛羽即为伸出纱线表面的短纤维。

在生产实践中,通过对成纱毛羽的现象和相关分析得出以下结论:细纱毛羽长度一般小于1mm,占细纱毛羽的70%以上;长于3mm的极少不足细纱毛羽的1%。

因而得出结论:环锭纺细纱机形成的毛羽基本上属于短毛羽,而长毛羽主要是络筒机(特别是高速自动络筒机)机件对纱线的磨擦造成。

2、毛羽的危害性:毛羽造成了纱线表面的毛绒,降低了纱线外观的光泽性能。

例如:毛羽的长短,数量及其分布不仅影响机织、针织等后工序的生产效率,而且最终影响到产品的外观质量。

过多的毛羽会影响到准备工序的正常上浆,并在织造过程中由于纱线粘连造成开口不清,断头增加,在布面形成纬档织疵。

机织物的纬向条纹疵点并非都是有纱线长片段重量不匀造成,往往与纱线毛羽的不同程度有着密切的关系。

另外,纱线的毛羽还会造成织物的染色差异。

二、纱线毛羽形成的原因纱线毛羽的形态:纱线毛羽大致可分为以下四种情况。

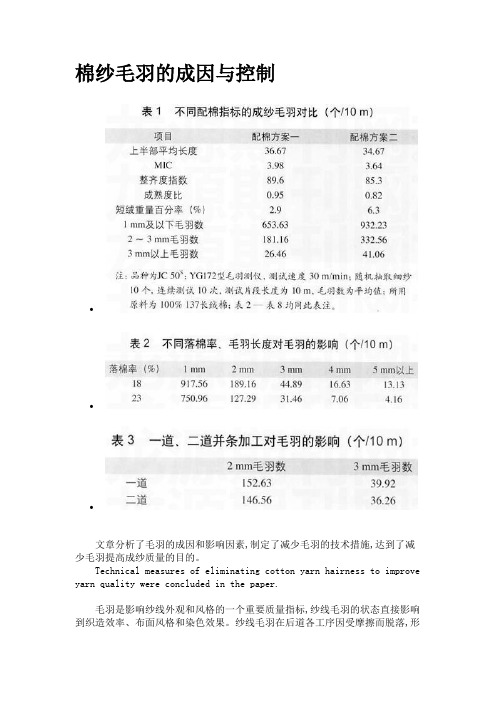

棉纱毛羽的成因与控制•••文章分析了毛羽的成因和影响因素,制定了减少毛羽的技术措施,达到了减少毛羽提高成纱质量的目的。

Technical measures of eliminating cotton yarn hairness to improve yarn quality were concluded in the paper.毛羽是影响纱线外观和风格的一个重要质量指标,纱线毛羽的状态直接影响到织造效率、布面风格和染色效果。

纱线毛羽在后道各工序因受摩擦而脱落,形成飞花污染环境,危害人体健康,也会产生新的疵点使纱线及织物质量下降。

1棉纱毛羽的成因1.1纤维性质在生产中发现,在一定的工艺条件下,原棉的成熟度越高,纤维长度越长、整齐度越高,成纱毛羽越少。

原棉成熟度高,棉纤维的强力好,纤维相对来说粗细均匀,长度较长。

纱线单位长度内纤维数减少,纤维头减少,而且,长细纤维易受加捻扭矩和纤维间摩擦力的作用而使可能伸出纱体的纤维头长度减短。

所以,纱体光滑,毛羽较少。

1.2前纺工艺(1)梳理工序。

棉条中短绒含量越高,越容易产生毛羽。

当一般原棉的短绒排除率在 5% 以下时,成纱毛羽数量较多;短绒排除率在 5% 以上时,成纱的毛羽将会减少。

在精梳落棉中排除了棉条中大量的短纤维,提高了纤维伸直平行度,所以成纱毛羽会减少。

(2)并粗工序。

经二道并条的成纱毛羽比经一道并条的成纱毛羽少。

经二道并条的棉须条中纤维的伸直平行度改善,有利于减少毛羽。

采用头并大、二并小的并条后区牵伸,也有利于纤维伸直。

二道并条采用集中前区牵伸工艺则有利于减少纤维弯钩。

(3)粗纱条的表面不光洁,可以在细纱加工中导致毛羽增多,所以,粗纱工序适当加大捻系数对减少棉纱毛羽有利。

另外,粗纱车上的棉条通道不光洁也会造成纱线的毛羽增多。

1.3细纱工艺(1)细纱是纺纱的关键工序,其纺专器材的优劣对成纱毛羽影响较大。

主要表现为:① 钢领直径不精确,圆整度、平整度不良,或有波纹、毛刺、凹凸不平与不光洁,钢领板不平或走动变形,上下运动不垂直,会造成纺纱张力的起伏波动与摩擦效应增加,导致纱线毛羽增加;② 钢丝圈与钢领配合不良、嵌花,会造成纱线毛羽显著增加;③ 导纱钩起槽,对纱条的摩擦会使毛羽增加;④ 胶辊胶圈硬度过大,静电集聚,会导致缠绕严重,出现毛羽;⑤ 锭子对锭尖中心不准,造成纺纱张力波动而使纱线毛羽数量增加。

“织物横档疵点”形成原因浅析刘振亚徐新军新乡市诚成棉麻纺织有限责任公司0.前言提起“织物横档疵点”,业界很多企业领导及工程技术人员就会有“谈虎色变”的感觉。

因为“织物横档疵点”在纺织印染过程中频繁出现。

给纺织印染企业带来很大损失。

原因在于一些纺织、印染企业缺乏相应高素质的工程技术和生产管理人员队伍,对原料的性能、配棉知识、专业管理知识掌握不够,保证不了生产出高质量的产品。

下面我们就从“纺织工程”的角度谈一些浅显的见解。

纺织工程是一个系统性很强的系统工程,工艺和设备应在系统管理的模式下统一起来。

在纺纱系统中,在科学管理、规范运作的前提下:工艺是保证;设备是基础;操作是关键,三者缺一不可。

优秀的纺纱工艺是在已知纺纱品种及原料纤维性能的情况下,能充分发挥现有设备的功能,能以较低的成本纺制出质量较好的纱来。

业界有识之士有个共识:纺织生产是靠“三分技术,七分管理”。

虽然人们已经认识了纺织总体的规律体系,但是在具体的加工过程中,由于材料性能、设备状态、人员技术水平、环境、工艺适应性、管理的规范性科学性等诸多因素的影响,会出现很多问题。

纺织企业的生产管理人员、工程技术人员的任务,就是要解决生产加工过程中的这些问题,使“加工”能保质保量顺利实施。

因此,纺织生产管理人员和工程技术人员必须具备解决问题的能力。

这种能力从某种意义上来说,与医生给人看病的医术类似。

有人把纺织技术形象的称之为“经验技术”。

就是说要在实践中不断观察、不断分析、不断归纳、不断总结、不断与兄弟单位交流“取经”,才能不断提高“认知”;才能不断提高自己的管理、技术水平;才能不断的积累实践经验;从而才能不断提高工作能力,从中找出规律性的东西。

最终提高解决问题的能力。

1.造成“织物横档疵点”的原因,乌斯特公司曾经做过统计、分析、分类、归纳、总结。

如下:1.1纤维性能差异的影响占比70%1.1.1棉纤维马克隆值差异引起“织物横档疵点”的原因:主要是没有很好的控制每一次配(1)棉的马克隆值和范围。

纱疵产生的根源及分布1.引言众所周知,在环锭纺纱的产品中,无论是机织还是针织,纱疵都将对织物的形成造成一定的困难。

通过应用现代的电子清纱器的方法,能够清除这些纱疵,但是在清除掉有害纱疵的位置上又被许多接头所代替。

在最终的产品中,这些接头也将对成品的质量造成一定的影响。

这篇文章引用了许多试验,研究了在哪道工序及在什么情况下在纱线上形成有害纱疵,而且采用何种措施可以避免这些纱疵的形成。

被称作“粗径”及“双粗节”的两种纱疵未在此研究范围内考虑。

对于本课题的研究非常复杂,而且厂与厂之间也存在差别。

图表以及涉及到的数值均代表每个品种质量或每一批纱的质量的平均值,这些纱均来自世界各地。

纱线的支数与厂家均可以代表这种类型的纺纱系统的纱线品质。

下面的表表示的是测试材料的原始数据汇总:地区生产厂样品占总数中欧:欧洲其他国家:南北美:非洲:远东国家:近东国家:51%6 %29 %4 %6 %4 %48%7 %23 %6 %11%5 %总之,对526个生产厂家提供的1027个品种的纱线进行了测试。

在对试验结果及数值分析处理过程中应考虑,个别厂家由于某种特殊原因,偏离平均值的程度,这种特殊性使得本企业与其他厂家形成不同,具有自己的特征。

我们希望,这篇文章不仅可以提供一些“实物及思路”,而且,在纺纱过程中,有效降低有害纱疵数量,并在卷绕成型阶段,这些有害纱疵被接头代替这种方法不是必需的,特别是那些对后部有影响的接头。

整个试验都是在乌斯特纱疵分级仪上进行的。

在分级仪的帮助下,通过视觉对比纱疵的图片(纱疵样照),把纱疵分成几个级别,在图1中以显示出来:A1—D4各级纱疵,根据长度及截面大小共16级在水平长度方向纱疵的范围水平:长度分级 A 短于 1cm长度分级 B 1cm-2cm长度分级 C 2cm-4cm长度分级 D 长于4cm在截面积方向,纱疵的大小范围水平(相对于纱线主体的截面积的百分比)截面大小分级: 1 + 100~150 %截面大小分级: 2 + 150~250 %截面大小分级: 3 + 250~400 %截面大小分级: 4 + 400 %和更大每种纱疵的分级中,均有4个代表纱疵级别的范围。

收稿日期:2004209218作者简介:瞿 永(1964—),女,上海人,副教授.第3卷第4期安徽职业技术学院学报V o l .3N o .42004年12月 JOU RNAL O F AN HU IVOCA T I O NAL TECHN I CAL COLL EGED ec .2004影响纱线毛羽的因素及其控制瞿 永(安徽职业技术学院,安徽合肥 230051)摘 要:文章分析了纱线毛羽产生的原因及其对织物性能的影响,提出了细纱、络筒、浆纱工序降低纱线毛羽的措施。

关键词:纱线毛羽;影响因素;控制中图分类号:T S 106 文献标识码:A 文章编号:167229536(2004)0420008202Abstract :W ith the analysis on the cau se of yarn hairiness and its influence on the style of fab rics ,the m easu res fo r reducing hairiness in the sp inn ing p rocess ,w inding p rocess and sizing p rocess are discu ssed .Key words :yarn hairiness ;facto r ;con tro l 毛羽是纱线的一个重要性能,它直接影响到纱线和织物的品质。

为了提高成纱和织物质量,对纱线毛羽的研究越来越显示出其重要性。

1 纱线毛羽及其产生纱线毛羽是指纤维伸出纱线表面主干外的部分。

它是短纤纱共同具有的一个基本性能指标。

按纤维伸出纱线表面主干外的长度,纱线毛羽可分为不同的种类,0.5~1.0mm 长的毛羽约占毛羽总数的80%,2mm 长的毛羽约占毛羽总数的15%,3mm 及其以上的毛羽约占毛羽总数的5%,5mm 以上的毛羽极少。

毛羽的产生是由于纤维的尾部、甚至中部不能与其它纤维捻合在一起,当纤维从细纱机前罗拉钳口输出后,呈松弛状态而伸出纱体。

细纱毛羽成因分析及其集聚纺纱技术新闻来源:家纺资讯、家纺招聘、家纺英才网1、纱线毛羽成形机理分析纱线条干均匀度、棉结杂质数、毛羽数等反映了纱线质量从而影响到产品的档次。

通过多年的努力,纱线的条干、棉结杂质数都有了一定的改善,唯独毛羽问题一直困扰着人们,尽管可以通过烧毛、上浆、上蜡装置等来改善纱线毛羽状况,但并没有从根本上解决问题。

1.1毛羽的基本形态[1]纱线毛羽的基本形态分为两类:纤维的头端(一端或两端)伸出纱体的端毛羽和两端在纱体内而中段成圈状浮在纱体外的圈毛羽。

整体未卷入纱体而附着在纱体表面的“浮游毛羽”,不是纱线的构成部分,不宜视为纱线毛羽,如图1所示。

图1 纱线毛羽的形态1.2纱线毛羽的危害[2]纱线毛羽的危害性很大,主要表现在:(1)在生产织物,特别是生产高密织物时,长毛羽会使相邻经纱相互缠结,降低了织机开口的有效高度,引纬产生困难,纬纱飞行受阻造成停台;(2)纱线上的毛羽分布会在织造中形成新的棉结,影响布面(尤其是染色布)的外观,多毛羽纱线的织物更易起球;(3)纱线上的毛羽在下游各工序因受摩擦而脱落,形成飞花,污染环境,危害人体健康,也会产生新的疵点,使纱线及织物质量下降;(4)由于伸出纱体外的毛羽比纱体内的纤维更容易染色,所以毛羽性质相差大的纱线织成的织物染色后容易产生色差,形成横档疵点;(5)织物的厚度会随毛羽的增加而增加,透气性与纱线表面毛羽指数呈正相关。

这些最终都将反映在织物上,使得织物不光洁,纹路不清晰,面料不滑爽等。

1.3 细纱工序毛羽成因的分析[3](1)纺纱三角区实际形状及影响纤维须条自脱离前罗拉握持时起,就受到从加捻点经气圈段、纺纱段传递来的捻度所加的扭矩M和纺纱张力T对各纤维产生向心压力的作用。

如纤维须条在X-Z平面内(如图2),沿O′Z方向输出,O’X为始捻线,A’B’为纤维须条宽度,A’CB’为加捻三角区。

图2 加捻三角区形态模拟图横向距纱轴中心不同距离位置的纤维受到的向心压力大小不同而在纱条内外层间发生反复的转移,在转移过程中被挤出纱体的纤维端,由于向心压力难于再作用于其上而留在纱的表面,与原先没有捻入纱条的纤维端一起成为毛羽。

纱线毛羽成因的控制和研究(第一讲纱线毛羽的分类及检测)第一讲纱线毛羽的分类及检测纱线毛羽指的是暴露在纱线主干外的那些纤维头端、尾端。

换言之,须条在加捻过程中,部分纤维的头、尾端,没有被全部捻入纱线的主干部分,这些外露的纤维头、尾,称为毛羽。

第一节纱线毛羽的分类纱线毛羽的形态是错综复杂的,一般可按下列标准进行分类:1.1 按纱线断面可分为下面三种:(1) 端毛羽:纤维的端部伸出纱线表面,而纤维的其余部分则伸入纱芯:(2) 圈毛羽:纤维的两端同时伸入纱芯,而纤维的中部则露出表面;(3) 浮游毛羽:附着于纱线表面的松散毛羽。

1.2 按纱线的运动状态可分为五种:(1) 顺向毛羽:纤维端顺着纱线输出方向的毛羽:(2) 倒向毛羽:纤维端逆着纱线输出方向的毛羽:(3) 双向毛羽:顺逆交叉分布的毛羽;(4) 乱向毛羽:由于纤维(特别是短纤维)凝聚粘附在纱上的无定向分布的毛羽。

(5) 圈向毛羽:纤维端呈圈状分布的毛羽。

第二节纱线毛羽的分布与检测方法2.1 纱线毛羽的分布规律:应用德国Zweigle G565型毛羽检测仪对纱线上毛羽长度的分布状况进行测试分析,得出纱线毛羽的累计分布符合负指数函数规律,即:N(x)=Ae-bx式中:N(x)—等于或大于X长度的毛羽根数:X—毛羽的设定长度:A.b—反映纱线毛羽特性,作为评价毛羽的指数。

通过G565型毛羽测试仪对各种类型纱线的毛羽进行大量测试,发现大约有75%以上的毛羽长度低于1mm,而3mm以上毛羽仅占1%。

根据毛羽分布状况及实际生产质量要求,一般认为2mm以上的毛羽即会产生不良影响,因此确定3mm及以上的毛羽长度为临界长度或称有害长度,并把3mm或以上的毛羽分布情况作为考核纱线毛羽的重要依据。

2.2 毛羽检测方法及要求。

测定毛羽的方法有目测、称重及仪器测试法等。

目前常用的是仪器测试法。

该法所用的测试仪从检测原理上可分为两大类:一类采用投影计数法,测试指标有:平均值ˉX,变异系数CV%、频数比、极差等,现在我公司使用的长岭纺电YGl72型纱线毛羽仪即是采用这种方法:另一类采用漫反射法,测试指标为:毛羽值H、标准差SH,毛羽变异系数CVHb 等,德国ZWeigle G565型、瑞士Uster3型毛羽仪即采用这种原理。