磷化成膜机理研究

- 格式:doc

- 大小:26.00 KB

- 文档页数:10

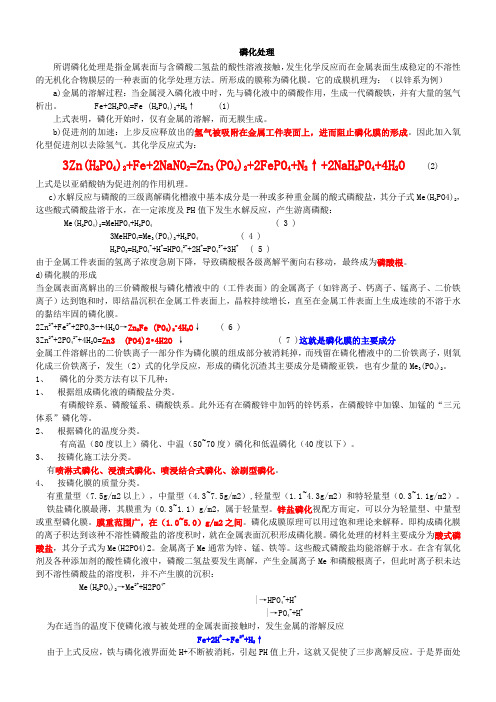

磷化处理所谓磷化处理是指金属表面与含磷酸二氢盐的酸性溶液接触,发生化学反应而在金属表面生成稳定的不溶性的无机化合物膜层的一种表面的化学处理方法。

所形成的膜称为磷化膜。

它的成膜机理为:(以锌系为例)a)金属的溶解过程:当金属浸入磷化液中时,先与磷化液中的磷酸作用,生成一代磷酸铁,并有大量的氢气析出。

Fe+2H3PO4=Fe (H2PO4)2+H2↑ (1)上式表明,磷化开始时,仅有金属的溶解,而无膜生成。

b)促进剂的加速:上步反应释放出的氢气被吸附在金属工件表面上,进而阻止磷化膜的形成。

因此加入氧化型促进剂以去除氢气。

其化学反应式为:3Zn(H2PO4)2+Fe+2NaNO2=Zn3(PO4)2+2FePO4+N2↑+2NaH2PO4+4H2O (2)上式是以亚硝酸钠为促进剂的作用机理。

c)水解反应与磷酸的三级离解磷化槽液中基本成分是一种或多种重金属的酸式磷酸盐,其分子式Me(H2PO4)2,这些酸式磷酸盐溶于水,在一定浓度及PH值下发生水解反应,产生游离磷酸:Me(H2PO4)2=MeHPO4+H3PO4 ( 3 )3MeHPO4=Me3(PO4)2+H3PO4 ( 4 )H3PO3=H2PO4-+H+=HPO42-+2H+=PO43-+3H+ ( 5 )由于金属工件表面的氢离子浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终成为磷酸根。

d)磷化膜的形成当金属表面离解出的三价磷酸根与磷化槽液中的(工件表面)的金属离子(如锌离子、钙离子、锰离子、二价铁离子)达到饱和时,即结晶沉积在金属工件表面上,晶粒持续增长,直至在金属工件表面上生成连续的不溶于水的黏结牢固的磷化膜。

2Zn2++Fe2++2PO43-+4H2O→Zn2Fe (PO4)2•4H2O↓ ( 6 )3Zn2++2PO42-+4H2O=Zn3 (PO4)2•4H2O↓ ( 7 )这就是磷化膜的主要成分金属工件溶解出的二价铁离子一部分作为磷化膜的组成部分被消耗掉,而残留在磷化槽液中的二价铁离子,则氧化成三价铁离子,发生(2)式的化学反应,形成的磷化沉渣其主要成分是磷酸亚铁,也有少量的Me3(PO4)2。

磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

1 基本原理磷化过程包括化学与电化学反应。

不同磷化体系、不同其材的磷化反应机理比较复杂。

虽然科学家在这方面已做过大量的研究,但至今未完全弄清楚。

在很早以前,曾以一个化学反应方程式简单表述磷化成膜机理:8Fe+5Me(H2PO4)2+8H2O+H3PO4Me2Fe(PO4)2•4H2O(膜)+Me3(PO4)•4H2O(膜)+7FeHPO4(沉渣)+8H2↑Me为Mn、Zn 等,Machu等认为,钢铁在含有磷酸及磷酸二氢盐的高温溶液中浸泡,将形成以磷酸盐沉淀物组成的晶粒状磷化膜,并产生磷酸一氢铁沉渣和氢气。

这个机理解释比较粗糙,不能完整地解释成膜过程。

随着对磷化研究逐步深入,当今,各学者比较赞同的观点是磷化成膜过程主要是由如下4个步聚组成:①酸的浸蚀使基体金属表面H+浓度降低Fe –2e→ Fe2+2H2++2e→2[H] (1)H2②促进剂(氧化剂)加速[O]+[H] → [R]+H2OFe2++[O] → Fe3++[R]式中[O]为促进剂(氧化剂),[R]为还原产物,由于促进剂氧化掉第一步反应所产生的氢原子,加快了反应(1)的速度,进一步导致金属表面H+浓度急剧下降。

同时也将溶液中的Fe2+氧化成为Fe3+。

③磷酸根的多级离解H3PO4+H2PO4-+H+ +HPO42-+2H+ +PO43-+3H-(3)由于金属表面的H+浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终为PO43-。

④磷酸盐沉淀结晶成为磷化膜当金属表面离解出的PO43-与溶液中(金属界面)的金属离子(如Zn2+、Mn2+、Ca2+、Fe2+)达到溶度积常数K sp时,就会形成磷酸盐沉淀Zn2++Fe2++PO43-+H2O→Zn2Fe(PO4)2•4H2O↓ (4)3Zn2++2PO43-+4H2O=Zn3(PO4)2•4H2O↓ (5)磷酸盐沉淀与水分子一起形成磷化晶核,晶核继续长大成为磷化晶粒,无数个晶粒紧密堆集形而上学成磷化膜。

磷化钝化膜形成原理在金属表面处理中,磷化和钝化是两种常用的工艺,它们能够增强金属的耐腐蚀性。

磷化是通过化学反应在金属表面形成磷酸盐的转化膜,而钝化则是通过化学反应使金属表面形成一层氧化膜,从而增强金属的耐腐蚀性。

磷化是一种化学反应过程,通常在金属表面形成一层磷酸盐的转化膜。

磷化膜的形成原理可以概括为以下几个步骤:1.表面处理:首先需要对金属表面进行除锈、除油等预处理,以确保金属表面的清洁度和粗糙度,从而增加磷化膜与金属表面的附着力。

2.酸洗:将金属浸入酸洗液中,通过酸洗液与金属表面的反应,去除金属表面的氧化物和杂质,使金属表面呈现出活性状态。

3.磷化:将酸洗后的金属浸入磷化液中,磷化液中的磷酸根离子会与金属表面发生反应,形成磷酸盐的转化膜。

这个转化膜具有多孔性,能够吸附更多的颜料和涂层,从而增强金属的耐腐蚀性和装饰性。

钝化的过程与磷化类似,它也是通过化学反应在金属表面形成一层氧化膜。

与磷化不同的是,钝化使用的化学试剂通常是强氧化剂,如浓硫酸、浓硝酸等。

这些强氧化剂能够迅速将金属表面氧化,形成一层致密的氧化膜。

钝化膜的形成原理可以概括为以下几个步骤:1.表面处理:同样需要对金属表面进行除锈、除油等预处理,以提高钝化膜与金属表面的附着力。

2.酸洗:将金属浸入酸洗液中,去除金属表面的氧化物和杂质,使金属表面呈现出活性状态。

3.钝化:将酸洗后的金属浸入钝化液中,钝化液中的强氧化剂会迅速将金属表面氧化,形成一层致密的氧化膜。

这个氧化膜能够阻挡腐蚀介质对金属的侵蚀,从而提高金属的耐腐蚀性。

通过磷化和钝化处理,金属表面的耐腐蚀性能得到了显著提高。

同时,这两种处理方法还可以增强金属的装饰性能,使其具有更美观的外观。

在实际应用中,应根据不同的需求选择合适的处理方法。

总的来说,磷化、钝化都是通过化学反应在金属表面形成一层保护膜,从而提高金属的耐腐蚀性。

虽然它们的化学反应机理和所用试剂有所不同,但它们的表面处理和反应过程是相似的。

磷化成膜机理1、化学转化过程所用的磷化液都是由磷酸、碱金属或重金属的磷酸二氢盐及氧化性促进剂组成的酸性溶液。

因此,整个磷化过程都包括含有基体金属的溶解反应、难溶磷酸盐结晶沉积的成膜过程及氧化性促进剂的去极化作用。

①基体金属的溶解磷化液的PH 值一般都在2~5.5之间,呈酸性。

因此当金属和此酸性溶液接触时,必然发生由局部阳极和局部阴极反应组成的金属溶解过程:局部阳极 Me Me 2++2e 局部阴极 2H ++2e H 2↑ ②成膜反应由于局部阴极区域H +被还原而消耗,酸度下降,使得在第一阶段形成的可溶性二价金属磷酸二氢盐离解成溶解度较小的磷酸一氢盐:Me (H 2PO 4)2 MeHPO 4+H 3PO 4只要PH 上升到一定程度,则主要离解成不溶性二价金属磷酸盐。

此离解则比较迅速:Me (H 2PO 4)2 MeHPO 4+4H 3PO 4同时 MeHPO 4 Me 3(PO 4)2+H 3PO 4难溶的Me 3(PO 4)2在金属表面的阴极区域沉积析出。

当整个阴极区域都被沉积物覆盖时,成膜反应结束,从而在金属表面形成完整的磷化膜覆盖。

由于成膜反应的可溶性二价金属磷酸二氢盐可以是金属溶解生成的,也可以是溶液中原有的配方组成。

除磷酸铁盐膜外,其他所有的磷化膜的成膜物质都是添加配方中的原料。

难溶性磷酸盐的溶积度如表:氧化性促进剂的去极化作用和对金属溶解的促进金属溶解时产生的氢气易吸附于阴极的金属表面,从而阻碍水解产生的二价金属磷酸盐在阴极区域的沉积,不能形成磷化膜。

水解产物则于溶液中析出成为渣,即浪费成膜原料,也使渣量大大增加。

这样在工艺方面将造成困难,对膜的性能也不能保证,因为孔隙率很大。

氧化剂的去极化作用是将还原形成的初生态氢氧化成水;2[H]+[O] H2O与去极化作用密切相关的是促进剂对金属溶解的促进。

它是通过促进剂对H2的氧化和沉积作用,导致阳极电流密度增加而提高溶解速率,即提高可溶性二价金属磷酸二氢盐的生成速率。

磷化工艺原理嘿,朋友们!今天咱来聊聊磷化工艺原理,这可真是个有意思的事儿啊!你看啊,磷化就好像是给金属穿上一层特别的“衣服”。

想象一下,金属就像是一个光溜溜的小孩子,而磷化呢,就是给这个小孩子穿上一件既结实又有用的外套。

那这磷化到底是咋回事呢?其实啊,就是通过一系列的化学反应,在金属表面形成一层磷化膜。

这层膜可不简单,它就像是金属的小卫士,能保护金属不被腐蚀,还能增加金属的附着力呢!比如说,咱家里的那些金属制品,时间长了是不是会生锈啊?要是给它们都磷化一下,那可就不一样啦!这磷化膜就像一道坚固的防线,把那些会让金属生锈的坏东西都挡在外面。

那磷化是怎么做到的呢?这就像是一场奇妙的魔法表演。

首先呢,有一些化学药剂就像小精灵一样,跑到金属表面开始跳舞。

它们跳着跳着,就和金属发生了反应,然后就慢慢形成了那层神奇的磷化膜。

而且哦,磷化工艺可不仅仅是为了防锈这么简单。

它还能让金属表面变得更粗糙,这样后续要是想给金属上漆啊什么的,就会粘得更牢。

这就好比是在墙上贴东西,要是墙面很光滑,那可能贴不牢,但是如果墙面有点粗糙,那就能贴得稳稳的啦!你说这磷化工艺是不是很神奇?它就像是一个默默工作的小工匠,在金属的世界里发挥着大作用。

咱再想想,要是没有磷化工艺,那得有多少金属制品用不了多久就坏掉啦?那多可惜呀!所以说呀,磷化工艺真的是太重要啦!它就像是一个隐藏在幕后的英雄,不声不响地为我们的生活提供着保障。

我们每天用到的很多东西,可能都离不开磷化工艺的功劳呢!磷化工艺虽然听起来有点复杂,但其实理解起来也不难呀!只要我们用心去感受,去了解,就会发现它真的很有趣。

所以啊,朋友们,可别小看了磷化工艺哦!它可是在我们的生活中扮演着重要的角色呢!让我们一起为磷化工艺点个赞吧!。

磷化成膜机理研究磷化成膜机理研究磷化成膜机理比较复杂,至今尚没有统一完整的理论,不同的磷化体系,不同材质的磷化,反应原理不同。

首先,磷化剂在水溶液中发生电离,随温度的升高,离解度增大。

在一定的温度下处于平衡状态。

当金属与磷化液接触时,钢铁受游离酸的侵蚀而发生反应,产生的氢气被溶液中的氧化剂氧化成水,同时部分 Fe2离子也被溶液中的氧化剂氧化成 Fe3Fe3与 PO43-生成FePO4 成为残渣,部分 Fe2参与成膜反应。

这些反应都是发生在金属表面。

由于反应的发生,反应的平衡被打破,平衡向右移动,同时,反应的发生加速了溶液的电离,电离出越来越多的 Zn2和 PO43-使得金属表面附近的 Zn2、PO43-和 Fe2的浓度过饱和,当大于 Zn3PO4 2 或 Zn2FePO4 2 的溶度积时,不溶性的磷酸正盐就沉积在溶液与金属的界面上,由此形成磷化膜。

在生成磷化膜的同时,由于消耗掉 Zn2及 PO43-使得反应平衡继续右移,这样,从 ZnH2PO4 2 中又电离出 2 3-H 、Zn PO4 等离子,溶液又处于新的平衡中。

可以看出,磷化液就是一种缓冲溶液,在生产中,它一直处于一种动态平衡状态中,金属表面的活性点增多,即晶核增多,有利于磷化膜的结晶,这也是表面调整的理论基础。

实际的磷化反应比上面描述的过程复杂得多,因为磷化液中有不同的氧化剂、催化剂、络合剂、促进剂等,还有许多副反应发生,因而就会有沉渣及絮状物的产生,需要定期对槽液进行调整、过滤、沉淀。

磷化成膜机理初探金属溶解反应导致局部阴极区域界面液的酸度下降,从而形成过饱和溶液,在 pH4,5 时,出现磷化液中磷酸盐的起始沉淀点PIP,出现起始沉淀点的 pHZn2比值的升高而提高。

最先形成的不完善的磷酸铁、氧化铁值随溶液中PO43-,混合物组成的钝化膜,也可作为供磷化膜增长的晶核。

由金属表面结构来看,表面存在着供磷化膜生产的―活性中心‖,该活性中心具有一定的能级、数量和表面分布,活性中心的能级决定晶核生成的难易程度,活性中心的数量和表面分布影响到晶核的数量和分布,从而影响磷化膜的粗细和致密性,晶核生成速率随活性中心数量而增加,但主要的制约因素还是活性中心的能级。

磷化原理及⼯艺中⽂名称:磷化英⽂名称:phosphatizing其他名称:磷酸盐处理定义:把⼯件浸⼊磷酸盐溶液中,使⼯件表⾯获得⼀层不溶于⽔的磷酸盐薄膜的⼯艺。

所属学科:机械⼯程(⼀级学科);机械⼯程(2)_热处理(⼆级学科);化学热处理(三级学科)磷化(phosphorization)是⼀种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的⽬的主要是:给基体⾦属提供保护,在⼀定程度上防⽌⾦属被腐蚀;⽤于涂漆前打底,提⾼漆膜层的附着⼒与防腐蚀能⼒;在⾦属冷加⼯⼯艺中起减摩润滑使⽤。

磷化处理⼯艺应⽤于⼯业⼰有90多年的历史,⼤致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和⼴泛应⽤时期。

磷化膜⽤作钢铁的防腐蚀保护膜,最早的可靠记载是英国Charles Ross 于1869年获得的专利(B.P. N o.3119)。

从此,磷化⼯艺应⽤于⼯业⽣产。

在近⼀个世纪的漫长岁⽉中,磷化处理技术积累了丰富的经验,有了许多重⼤的发现。

⼀战期间,磷化技术的发展中⼼由英国转移⾄美国。

1909年美国T.W.Coslet将锌、氧化锌或磷酸锌盐溶于磷酸中制成了第⼀个锌系磷化液。

这⼀研究成果⼤⼤促进了磷化⼯艺的发展,拓宽了磷化⼯艺的发展前途。

Parker防锈公司研究开发的Parco Power配制磷化液,克服T许多缺点,将磷化处理时间提⾼到lho 1929年Bonderizing磷化⼯艺将磷化时间缩短⾄10min, 1934年磷化处理技术在⼯业上取得了⾰命性的发展,即采⽤了将磷化液喷射到⼯件上的⽅法。

⼆战结束以后,磷化技术很少有突破性进展,只是稳步的发展和完善。

磷化⼴泛应⽤于防蚀技术,⾦属冷变形加⼯⼯业。

这个时期磷化处理技术重要改进主要有:低温磷化、各种控制磷化膜膜重的⽅法、连续钢带⾼速磷化。

当前,磷化技术领域的研究⽅向主要是围绕提⾼质量、减少环境污染、节省能源进⾏。

原理及应⽤磷化是常⽤的前处理技术,原理上应属于化学转换膜处理,主要应⽤于钢铁表⾯磷化,有⾊⾦属(如铝、锌)件也可应⽤磷化。

实验17 钢铁的磷化处理一. 实验目的;1.掌握钢铁磷化的基本原理。

2.了解磷化处理溶液的配制方法及磷化处理的实验操作。

2.了解磷化处理的应用意义。

二.实验原理:钢铁零件在含有锰,铁,锌的磷酸溶液中,进行化学处理,其表面生成一层难溶于水的磷酸盐保护膜的方法叫磷化处理,亦称磷酸盐处理。

磷化膜的外观,由于试件材料不同及磷化处理的条件不同可由暗灰到黑灰色。

磷化膜的主要成分由磷酸盐Me3(PO4)2或磷酸氢盐(MeHPO4)的晶体组成。

氧化膜在通常大气条件下较稳定,与钢的氧化处理相比,其耐蚀性较高,约高2 ~10倍。

磷化处理之后,进行重铬酸盐填充,浸油涂漆处理,能进一步提高耐蚀性。

磷化处理有高温(90~98℃),中温(50~70℃)和常温(15~30℃)三种处理方法。

常用的磷化方法有浸渍法和喷淋法。

不管采用哪种方法进行磷化处理,其溶液都含有三种主要成分:1.H3PO4(游离态),以维持溶液pH值。

2.Me(H2PO4)2,Me= Mn、Zn,等3.催化剂(即氧化剂)NO3—,ClO3—,H2O2等。

钢铁进行磷化处理时,大致有如下反应历程:锰、锌系磷酸盐膜化学反应机理在97~99℃下加热1h,在Mn(H2PO4)2溶液中发生如下的电离反应:Mn(H2PO4)2→MnHPO4↓+H3PO4在反应平衡后,溶液中存在一定数量的磷酸分子、不溶性的MnHPO4及未电离的Mn(H2PO4)2分子。

当把Fe浸入此溶液之中,则发生以下化学反应:H3PO4 + Fe = Fe(H2PO4)2+ H2Fe(H2PO4)2 = FeHPO4 + H3PO4由于H2的析出,溶液的pH值升高,因此,Mn(H2PO4)2的电离反应会继续进行,反应向生成难溶磷酸盐的方向移动。

这些不溶性的仲磷酸锰MnHPO4大部分沉淀在工件的表面上,少部分可能从溶液中沉淀成泥浆,大部分还是在金属表面沉积成为磷化膜层。

因为它们就是在反应部位生成的,所以与基体表面结合得很牢固。

磷化成膜机理研究磷化成膜机理研究磷化成膜机理比较复杂,至今尚没有统一完整的理论,不同的磷化体系,不同材质的磷化,反应原理不同。

首先,磷化剂在水溶液中发生电离,随温度的升高,离解度增大。

在一定的温度下处于平衡状态。

当金属与磷化液接触时,钢铁受游离酸的侵蚀而发生反应,产生的氢气被溶液中的氧化剂氧化成水,同时部分 Fe2离子也被溶液中的氧化剂氧化成 Fe3Fe3与 PO43-生成FePO4 成为残渣,部分 Fe2参与成膜反应。

这些反应都是发生在金属表面。

由于反应的发生,反应的平衡被打破,平衡向右移动,同时,反应的发生加速了溶液的电离,电离出越来越多的 Zn2和 PO43-使得金属表面附近的 Zn2、PO43-和 Fe2的浓度过饱和,当大于 Zn3PO4 2 或 Zn2FePO4 2 的溶度积时,不溶性的磷酸正盐就沉积在溶液与金属的界面上,由此形成磷化膜。

在生成磷化膜的同时,由于消耗掉 Zn2及 PO43-使得反应平衡继续右移,这样,从 ZnH2PO4 2 中又电离出 2 3-H 、Zn PO4 等离子,溶液又处于新的平衡中。

可以看出,磷化液就是一种缓冲溶液,在生产中,它一直处于一种动态平衡状态中,金属表面的活性点增多,即晶核增多,有利于磷化膜的结晶,这也是表面调整的理论基础。

实际的磷化反应比上面描述的过程复杂得多,因为磷化液中有不同的氧化剂、催化剂、络合剂、促进剂等,还有许多副反应发生,因而就会有沉渣及絮状物的产生,需要定期对槽液进行调整、过滤、沉淀。

磷化成膜机理初探金属溶解反应导致局部阴极区域界面液的酸度下降,从而形成过饱和溶液,在 pH4,5 时,出现磷化液中磷酸盐的起始沉淀点PIP,出现起始沉淀点的 pHZn2比值的升高而提高。

最先形成的不完善的磷酸铁、氧化铁值随溶液中PO43-,混合物组成的钝化膜,也可作为供磷化膜增长的晶核。

由金属表面结构来看,表面存在着供磷化膜生产的―活性中心‖,该活性中心具有一定的能级、数量和表面分布,活性中心的能级决定晶核生成的难易程度,活性中心的数量和表面分布影响到晶核的数量和分布,从而影响磷化膜的粗细和致密性,晶核生成速率随活性中心数量而增加,但主要的制约因素还是活性中心的能级。

磷化膜在金属晶格基础上的取向和排列同金属晶体相似,即晶格周期相一致,如磷化膜晶体的取向、接长规律。

磷化膜晶格在金属晶体上排列整齐,且两者之间又有较强的作用力,形成的磷化膜就致密,附着力强。

晶核都是在反应开始后不久生成的,随后的结晶过程只是晶粒的长大,而晶粒数并不增加,一般情况下,单位面积cm2的钢铁表面,有几十万至几百万个晶粒。

钢铁表面晶粒界面处都是晶粒形成的活性中心,所以钢铁晶粒组织越小,磷酸盐结晶的析出度就越大。

喷淋磷化和浸渍磷化的晶核生成数有很大的差别,一般喷淋磷化生成的晶核多,磷化膜细致。

金属表面的状态,可以用化学表调剂进行表面调整,如用磷酸钛胶体溶液、锰盐悬浮液等调整以后,改善了金属表面活性中心的密度,有助于提高磷化膜的质量和生成速率。

另外,还可通过机械活化手段,如砂纸打磨、擦拭来提高晶核的数量,来加快成膜速度。

因为晶核数量与金属表面粗糙度成正比,打磨可增加金属表面的粗糙度,使得到的磷化膜细致;而擦拭作用则给予金属表面能快速不断的接触的新的磷化液,从而提高成膜的速度,加快反应的进行。

磷化基本原理磷化过程包括化学与电化学反应。

不同磷化体系、不同基材的磷化反应机理比较复杂。

虽然科学家在这方面已做过大量的研究,但至今未完全弄清楚。

当今,各学者比较赞同的观点是磷化成膜过程主要是由如下 4 个步骤组成: a.酸的浸蚀使基体金属表面 H浓度降低 2 Fe – 2e? Fe 2H2e?2H ? H2? ………………………………………1 b.促进剂(氧化剂)加速界面的H 浓度进一步快速降低氧化剂H ? 还原产物H2O Fe2氧化剂 ? Fe3还原产物………………………2 由于促进剂氧化掉第一步反应所产生的氢原子,加快了反应(1)的速度,进一步导致金属表面 H浓度急剧下降。

同时也将溶液中的Fe2氧化成为 Fe3 c.磷酸根的多级离解 H3PO4 ?H2PO4,H? HPO42,2H?PO43,3H …………………….…. 3 由于金属表面的 H浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终 3-会离解出 PO4 。

d.磷酸盐沉淀结晶成为磷化膜当金属表面离解出的 PO43,与溶液中(金属界面)的金属离子(如 Zn2、Mn2、Ca2、Fe2)达到溶度积常数 Ksp 时,就会形成磷酸盐沉淀,磷酸盐沉淀结晶成为磷化膜。

2Zn2Fe22PO43,H2O?Zn2FePO424H2O?……………………4 2 3, 3Zn 2PO44H2O?Zn3PO424H2O? …………………………5 磷酸盐沉淀与水分子一起形成磷化晶核,晶核继续长大成为磷化晶粒,无数个晶粒紧密堆集形成磷化膜。

磷化溶液中离子浓度对磷化液的影响 (1) Fe2离子,在常温和中温磷化液中保持一定数量的Fe2离子,能提高磷 2 3化膜厚度和抗蚀性能。

Fe 离子易被氧化成 Fe 而沉淀。

当它转变成磷酸高铁,但溶液呈乳白色时,磷化膜几乎不能生成,膜的质量恶化。

Fe2离子含量过高,会使磷化膜晶粒粗大表面白色浮灰,耐蚀性和耐热性能2 2降低。

一般中常温磷化中 Fe 离子宜控制在 NaH0.52.5g/L 之间。

过多的 Fe 离子可用 H2O2 除去,每降低 1g Fe2约需加 30,H2O21mL 和 ZnO 0.5g. 2 3 在高温磷化液中,Fe 很不稳定,易氧化成 Fe 离子,并转变为 FePO43 沉淀,使磷化液变浑浊2)Mn2离子:Mn2能提高磷游离酸度升高,需过滤和调整溶液成分后才能使用。

(化膜硬度结合力和耐蚀性,并能使膜层结晶均匀 2呈深灰色,但在常温和中温磷化液中 Mn 离子含量不宜过高,否则磷化膜不易生成。

2 2 2 (3)Zn 离子:Zn 离子可加快磷化速度,使膜层致密,闪烁有光。

Zn 离子含 2量过高时使膜层晶粒粗大、脆弱、表面呈灰白色。

Zn 离子含量过低时,膜层疏松且发暗。

(4)NO3-离子:NO3-离子可加快磷化速度,降低磷化槽液工作温度。

在适当条件下它与 Fe 作用生成少量 NO-,促使 Fe2离子稳定,NO3-离子是常、中温磷化液的重要组成部分,但含量过高就会使磷化膜层粗而薄,易出现黄点或白点。

(5)NO2-离子能大大提高常温磷化液的磷化速度,促使磷化膜结晶细致,减少孔隙,提高抗蚀性。

含量过多时,膜层易出现白点。

(6)温度磷化液温度升高,可加快磷化速度并能提高膜层结合力、硬度,耐蚀性。

但温度不宜过高,否则 Fe2离子易氧化成 Fe3离子而沉淀物增加使溶液不稳定。

磷化液中的各组成的作用及影响 4.1 pH 值的影响成膜金属离子浓度越低,所要求的溶液的 pH 值越大,反之,随着成膜离子浓度的提高,可适当降低溶液的 pH 值。

4.2 游离酸度的影响游离酸度指磷化液中游离磷酸的含量。

酸度太低,不利于金属基体的溶解,因此也就不能成膜。

但如果酸度太高,则大大提高了磷化膜的溶解速度,也不利于成膜,甚至根本不会上膜。

4.3 总酸度的影响总酸度主要指磷酸盐、硝酸盐和游离酸的总和,反映磷化内动力的大小。

总酸度高,磷化动力大,速度快,结晶细。

但如果总酸度过高,则产生的沉渣多和粉末附着物多;如果过低,则磷化慢,结晶粗。

4.4 酸比值γ 的影响酸比值是磷化必须控制的重要参数。

它是总酸度和游离酸度的比值,以及表示总酸度和游离酸度的相互关系。

酸比小,则意味着游离酸度太高,反之,则意味着游离酸度低。

酸比值随温度升高而变小,随温度降低而增大。

一般常温下控制在 20—25:1。

4.5 加速剂的影响 4.5.1 氧化性加速剂氧化性加速剂有两个十分重要的作用。

1)限制甚至停止氢气的释出。

这个作用限于金属/溶液接口处,决定磷化膜沉积的速度,是磷化液具有良好性能所必须的条件。

2)使溶液中某些元素(特别是还原性化合物)发生化学转化,如把二价铁离子氧化成三价铁,生成不溶性磷酸铁沉渣,从而控制磷化液中亚铁的含量。

此外,还可以迅速氧化初生态氢,可大大减少金属发生氢脆的危险。

4.5.1.1 硝酸盐的影响 - 3- 硝酸盐是常用的氧化剂,可直接加入到磷化液中。

NO3 /PO4 比值越高,磷化 -膜形成越快。

但过高会导致膜泛黄。

单一使用 NO3 会使磷化膜结晶粗大。

4.5.1.2 亚硝酸盐的影响亚硝酸盐是常用的促进剂,常与 NO3-配合使用,以亚硝酸钠的形式加入到磷化液中。

但亚硝酸盐不稳定,易分解,用亚硝酸盐做促进剂的磷化液都采用双包装,使用时定量混合,并定期补加。

含量过少,促进作用弱;含量过高,则沉渣过多,且形成的膜粗厚,易泛黄。

一般含量在 0.7-1 克/升。

4.5.2 金属离子促进剂的影响 2 2 2 磷化剂中添加金属盐(一般为硝酸盐),如 Cu 、Ni 、Mn 等电位较正的金属盐,有利于晶核的形成和晶粒细化,加速常温磷化的进程。

4.5.2.1 铜离子影响极少量的铜盐会大幅度提高磷化速度。

工作Cu2在 0.002-0.004时,使磷化速度提高 6 倍以上。

但铜离子的添加量一定液中含要适度,否则铜膜会代替磷化膜,其性能下降。

4.5.2.2 镍离子的影响 Ni2是最有效、最常用的磷化促进剂。

它不仅能加速磷化,细化结晶,而且能提高膜的耐腐蚀性能。

Ni2含量不能过低,否则膜层薄;与铜盐不同的是,大量添加镍盐时,并无不良影响,但会增加成本。

一般控制 Ni2含量在 1.0-5.0 克/升磷化液溶液中 Cl-、Cl-、SO42-的存在是不可避免的,如水中的 Cl-、SO42-对磷化的影响在磷化液中SO42-;酸洗过程中带进的 Cl-、SO4 ;用 Cl-作加速剂时还原出来 Cl-。

在某些磷化剂中有意识地 2- 2- 2-加入少量 SO4 ,因为 SO4 在某种程度上可以提高磷化膜厚度和防护性。

事实表明,它们对磷化的影响有相同的作用,都有降低腐蚀电流的作用,这似乎与金属在一 - 2-般含 Cl 、SO4 溶液中的腐蚀加快现象相反。

引起这一反常现象的原因可能是与Cl-、SO42-能提高磷化速度有关,加入Cl-、SO42-可以缩短磷化膜成膜时间。

一般来说,磷化膜完成后一段时间电位或电流基本处于平衡状态,相当一段时间后才有回升过腐蚀,但在磷化液中加入 Cl-、SO4 则完全不同了,电流达 2-到最低点马上开始回升,甚至无停顿时间,含量越高回升越快。

这一点证明了Cl-、SO4 有加速金属腐蚀的作用。

钢铁在 Cl-、SO4 的磷化液中处理,在磷化膜 2- 2-生成期间腐蚀电流低于在无 Cl-、SO4 的磷化液中处理,这里因为基体腐蚀快, 2-其表面 pH 值迅速升高,磷化膜更早地沉积而引起的。