磷化表面处理.ppt

- 格式:ppt

- 大小:1.38 MB

- 文档页数:26

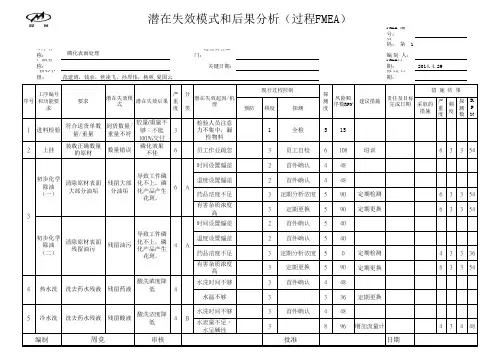

FMEA 编号:页码: 第 1工序名称:磷化表面处理过程责任部门:编 制 人:产品名称:关键日期:FMEA日期: 核心小组:修 改 日期:预防频度探测采取的措施严重度频度探测数RP N1进料检验符合送货单数量/重量到货数量/重量不符数量/重量不够:不能100%交付3检验人员注意力不集中,漏检物料1全检5152上挂装载正确数量的原材数量错误磷化效果不佳6员工作业疏忽3员工自检6108培训63354时间设置偏差2首件确认448温度设置偏差2首件确认448药品浓度不足3定期分析浓度590定期检测63354有害杂质浓度高3定期更换590定期更换63354时间设置偏差2首件确认540温度设置偏差2首件确认540药品浓度不足3定期分析浓度50定期检测43336有害杂质浓度高3定期更换590定期更换63354水洗时间不够3首件确认448水温不够3336定期更换水洗时间不够3首件确认448水流量不足,水呈碱性3896增加流量计43448日期潜在失效模式和后果分析(过程FMEA)2014.4.29编制周竞审核批准范建博,钱承,侯凌飞,孙厚伟,杨林,夏国云现行过程控制措 施 结 果序号345工序编号和功能要求初步化学除油(一)初步化学除油(二)热水洗冷水洗要求清除原材表面大部分油垢清除原材表面残留油污洗去药水残液洗去药水残液潜在失效模式残留大部分油垢残留油污残留药液残留酸液潜在失效后果导致工件磷化不上,磷化产品产生花斑。

导致工件磷化不上,磷化产品产生花斑。

酸洗浓度降低酸洗浓度降低严重度6444分类AAB潜在失效起因/机理风险顺序数RPN 探测度责任及目标完成日期建议措施FMEA 编号:页码: 第 2工序名称:磷化表面处理过程责任部门:编 制 人:产品名称:关键日期:FMEA日期: 核心小组:修 改 日期:预防频度探测采取的措施严重度频度探测数RP N时间设置偏差2首件确认540药品浓度不足3定期分析浓度560定期检测43448缓蚀剂量不足2配比HCl添加570定期检测72456员工添加HCl过量导致浓度过高2定期分析浓度570定期检测72456水流量不足,水呈碱性3896增加流量计43448水洗时间不够3首件确认4488下挂装载正确数量的原材数量少产品掉入池子4产品在池中浸泡过长4数量确认2329刷洗清除原材表面残留油污、杂质、焊渣残留焊渣、油垢产品磷化效果差4A油污、杂质过多3确认22410上挂装载正确数量的原材数量错误磷化不良6员工作业疏忽3员工自检6108培训63354时间设置偏差2首件确认456温度设置偏差2首件确认570定期检测72456药品浓度不足3定期分析浓度5105定期检测73242日期2014.4.29编制周竞审核批准范建博,钱承,侯凌飞,孙厚伟,杨林,夏国云现行过程控制措 施 结 果序号6711潜在失效模式和后果分析(过程FMEA)活化工序编号和功能要求酸洗冷水洗要求去除表面焊渣,氧化物,氧化膜。

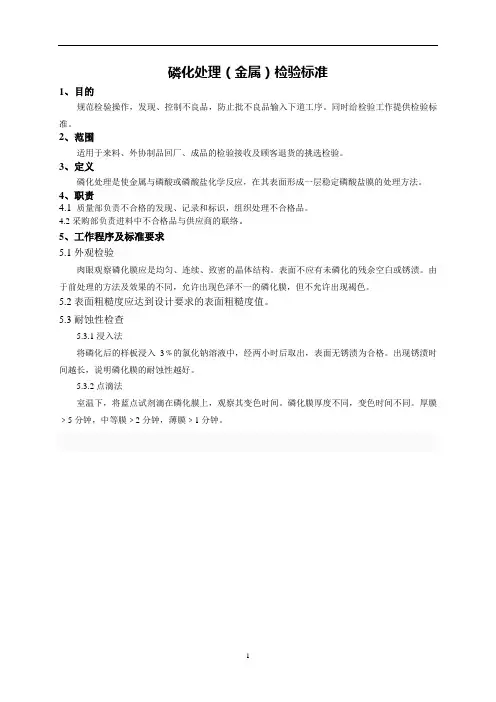

磷化处理(金属)检验标准

1、目的

规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供检验标

准。

2、范围

适用于来料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义

磷化处理是使金属与磷酸或磷酸盐化学反应,在其表面形成一层稳定磷酸盐膜的处理方法。

4、职责

4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2采购部负责进料中不合格品与供应商的联络。

5、工作程序及标准要求

5.1外观检验

肉眼观察磷化膜应是均匀、连续、致密的晶体结构。

表面不应有未磷化的残余空白或锈渍。

由于前处理的方法及效果的不同,允许出现色泽不一的磷化膜,但不允许出现褐色。

5.2表面粗糙度应达到设计要求的表面粗糙度值。

5.3耐蚀性检查

5.3.1浸入法

将磷化后的样板浸入3﹪的氯化钠溶液中,经两小时后取出,表面无锈渍为合格。

出现锈渍时间越长,说明磷化膜的耐蚀性越好。

5.3.2点滴法

室温下,将蓝点试剂滴在磷化膜上,观察其变色时间。

磷化膜厚度不同,变色时间不同。

厚膜﹥5分钟,中等膜﹥2分钟,薄膜﹥1分钟。

1。

磷化处理工艺流程|表面处理黑色磷化工艺磷化处理工艺流程磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:1)给基体金属提供保护,在一定程度上防止金属被腐蚀;2)用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;3)在金属冷加工工艺中起减摩润滑使用。

施工方法(1)浸渍磷化适用于高、中、低温磷化特点:设备简单,仅需加热槽和相应加热设备,最好用不锈钢或橡胶衬里的槽子,不锈钢加热管道应放在槽两侧。

(2)喷淋磷化适用于中、低温磷化工艺,可处理大面积工件,如汽车、冰箱、洗衣机壳体。

特点:处理时间短,成膜反应速度快,生产效率高,且这种方法获得的磷化膜结晶致密、均匀、膜薄、耐蚀性好。

(3)刷涂磷化上述两种方法无法实施时,采用本法,在常温下操作,易涂刷,可除锈蚀,磷化后工件自然干燥,防锈性能好,但磷化效果不如前两种。

磷化处理工艺流程除油→水洗→水洗→表调→磷化处理→水洗→水洗→烘干→涂装磷化处理工艺是整个前处理工艺相当为重要的一个环节,其反应机理复杂且影响因素较多,因此磷化处理工艺槽液相对于其它槽液的生产过程控制要复杂得多。

(1)酸比(总酸度与游离酸度的比值)提高酸比可加快磷化处理工艺反应速度,使磷化处理工艺膜薄而细致,但酸比过高会使膜层过薄,易引起磷化处理工艺工件挂灰;酸比过低,磷化处理工艺反应速度缓慢,磷化处理工艺晶体粗大多孔,耐蚀性低,磷化处理工艺工件易生黄锈。

一般来说磷化处理工艺yao液体系或配方不同其酸比大小要求也不同。

(2)温度槽液温度适当提高,成膜速度加快,但温度过高,会影响酸比的变化,进而影响槽液的稳定性,同时膜层晶核粗大,槽液出渣量增大。

(3)沉渣量随着磷化处理工艺反应的不断进行,槽液内的沉渣量会逐渐增多,过量的沉渣会影响工件表面的界面反应,导致磷化处理工艺膜发花、挂灰严重,甚至不成膜,因此槽液必须根据处理的工件量和使用时间适时进行倒槽,进行清渣除淤。

磷化::是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目磷化的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

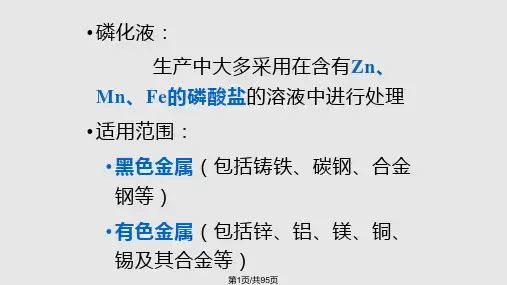

磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。

工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。

- 可以选择磷化处理1、磷化作用(1)涂装前磷化的作用①增强涂装膜层(如涂料涂层)与工件间结合力。

②提高涂装后工件表面涂层的耐蚀性。

③提高装饰性。

(2)非涂装磷化的作用①提高工件的耐磨性。

②令工件在机加工过程中具有润滑性。

③提高工件的耐蚀性。

2、磷化用途钢铁磷化主要用于耐蚀防护和油漆用底膜。

(1)耐蚀防护用磷化膜①防护用磷化膜用于钢铁件耐蚀防护处理。

磷化膜类型可用锌系、锰系。

膜单位面积质量为10-40 g/m2。

磷化后涂防锈油、防锈脂、防锈蜡等。

②油漆底层用磷化膜增加漆膜与钢铁工件附着力及防护性。

磷化膜类型可用锌系或锌钙系。

磷化膜单位面积质量为0.2-1.0 g/m2(用于较大形变钢铁件油漆底层);1-5 g/m2(用于一般钢铁件油漆底层);5-10 g/m2(用于不发生形变钢铁件油漆底层)。

发黑是金属热处理的一种常用手段,原理是使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的。

外观要求不高时可以采用发黑处理,钢制件的表面发黑处理,也有被称之为发蓝的。

发蓝处理是一种化学表面处理,其主要作用是在工件表面形成一层致密的氧化膜,防止工件腐蚀上锈,提高工件的耐磨性,它只是一种表面处理,不会对内部组织产生任何的影响,它不是热处理,和淬火有根本的区别。

:磷化与发黑的区别:磷化与发黑的区别发黑又称发蓝,是氧化处理,原理是使工件表面的铁氧化为四氧化三铁(黑色)来达到防腐的目的,几乎不增加原工件尺寸。

铝件磷化处理

铝件磷化处理是一种常见的表面处理方法,可以提高铝件的耐腐蚀性和耐磨性,同时还能增强涂层附着力。

磷化处理的原理是在铝表面形成一层无机化合物膜,可以防止铝与外界环境接触,从而起到保护作用。

磷化处理一般分为化学磷化和电化学磷化两种。

化学磷化是指将铝件浸泡在含有磷酸盐和氟化物的溶液中,在一定的温度和时间下形成磷酸铝盐膜的过程。

而电化学磷化则是在铝件表面施加电流,使其与磷酸盐和氟化物反应生成磷酸铝盐膜。

磷化处理后的铝件表面呈现出深灰色或黑色,同时具有良好的耐腐蚀性和耐磨性。

在使用过程中,由于磷化层的存在,铝件表面不易受到外界的腐蚀和磨损,从而延长了使用寿命。

需要注意的是,磷化处理不是万能的,它只能在一定程度上提高铝件的性能。

在实际应用中,还需要结合其他表面处理方式和涂层技术来达到更好的效果。

同时,磷化处理也需要掌握正确的工艺和方法,否则可能会导致磷化层质量不稳定或者诱发其他问题。

- 1 -。