7S管理培训教材

- 格式:ppt

- 大小:1.12 MB

- 文档页数:37

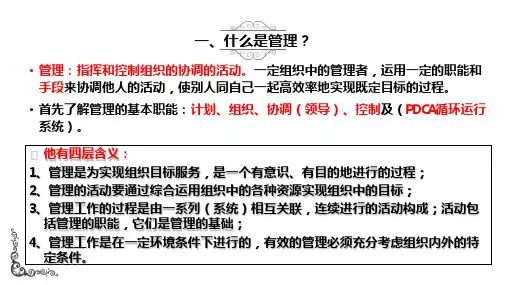

7S 管理培训教材第一节关于“5S”1.“5S”的起源5S源于日本,指的是在生产现场中对人员、机器、材料、方法等到生产要素进行有效管理,是日式企业独出心裁的一种管理方法。

1955年,日本5S的宣传口号是“安全始于整理整顿,终于整理整顿”,当时只推行了前2S,其目的只为了确保作业空间和安全,后因生产控制和品质控制的需要,而逐步提出后续3S,即“清扫、清洁、修养”,从而其应用空间及适用范围进一步拓展。

1986年,首本5S著作问世,从而对整个日本现场管理模式起到了冲击作用,并由此掀起了轰轰烈烈的5S热潮。

日式企业将5S运动作为工厂管理的基础,推行各种品质管理手法,二战后产品品质得以快速提升,奠定了经济大国的地位。

而在丰田公司倡导推行下,5S对于塑造企业形象、降低成本、准时交货、安全生产、高度的标准化、创造令人心怡的工作场所等现场改善方面的巨大作用渐被各国管理界所认识。

随着世界经济的发展,5S现已成为工厂管理的一股新潮流。

根据企业进一步发展的需要,有的公司在原来5S的基础上,增加了安全(S A F T)及节约(S A Y I N G)两个要素,形成“7S”。

也有的企业加上习惯化(S E I U K A N K A)、服务(S E R V I C E)及坚持(S H I K O K U),形成“10S”。

但是,万变不离其中,所谓“7S”、“10S“都是从“5S”里衍生出来的。

2.7S的含义7S指的是日文S E I R I(整理)、S E I T O N(整顿)、S E I S O(清扫)、S E I K E T S U(清洁)、S H I T S U K E(素养)、S A F T (安全)、S A V I N G(节约)这七个单词,因为七个单词前面发音都是“S”,所以统称为“7S”。

第二节推行7S的目的有些事情人们会不假思索地去就做了,可是有的事情却好像很棘手,不愿意去按要求做,需要7S活动帮助我们去分析问题、判断问题、处理问题,才能真正起到解决问题的作用。

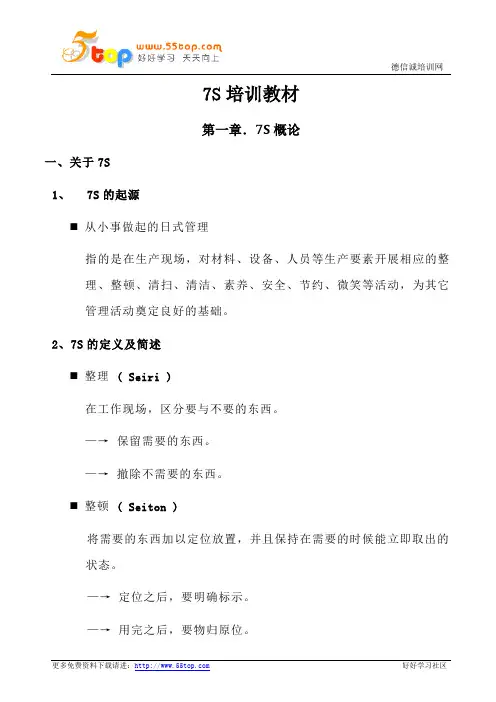

7S培训教材第一章.7S概论一、关于7S1、7S的起源⏹从小事做起的日式管理指的是在生产现场,对材料、设备、人员等生产要素开展相应的整理、整顿、清扫、清洁、素养、安全、节约、微笑等活动,为其它管理活动奠定良好的基础。

2、7S的定义及简述⏹整理( Seiri )在工作现场,区分要与不要的东西。

—→保留需要的东西。

—→撤除不需要的东西。

⏹整顿 ( Seiton )将需要的东西加以定位放置,并且保持在需要的时候能立即取出的状态。

—→定位之后,要明确标示。

—→用完之后,要物归原位。

⏹清扫 ( Seiso )将不需要的东西加以排除、丢弃,以保持工作场所无垃圾、无污秽之状态。

—→勤于擦拭机器设备。

—→勤于维护工作场所⏹清洁( Seiketsu )维持清扫过后的场区及环境的整洁美观,使工作人员觉得干净、卫生而产生无比的干劲。

—→现场时刻保持美观状态。

—→维护前3S效果。

⏹素养(Shitsuke)通过进行上述4S活动,让每一位员工都养成好习惯,并且遵守各项规章制度,做到“以厂为家,以厂为荣”的地步。

—→改造人性。

—→提高道德质量。

⏹安全 (Safety)遵守规章制度,按规范操作—→预防安全隐患⏹节约(Save)减少4M1E(人、机、料、法、环)的浪费—→资源最佳利用3、7S说明书成分:使用范围:车间、宿舍、仓库、办公室、公共场所作用:消除各种问题(隐患),强壮体魄,提高免疫力。

主要作用有:7S让客户留下深刻印象、节约成本、缩短交期、工作场所的安全系数增加、标准化作业的建立、提高全体员工的士气、增强公司团队协作精神。

注意事项:一旦开始,请不要中途停止。

二、推行7S的目的及八大作用✓亏损为零✓不良为零✓浪费为零—7S是节约的能手✓故障为零—7S是交货期的保证✓切换产品时间为零✓事故为零✓投诉为零---标准化的推动者✓缺勤率为零---创造出快乐的工作岗位三、企业必须推行7S的理由7S不良会产生下列不良结果:·影响员工工作情绪;·造成职业伤害,灾难;·减少设备精度及使用寿命;·因标识不清而造成误用;·阻碍生产效率;·影响工作或产质量量。

7S管理培训教材一、“7S”的由来“5S”活动起源于日本,它因为都以“S”的日文罗马拼音开头的5个单词构成(整理seiri+整顿seiton +清扫seisou+清洁seiketsu+素养sitsuke),故简称为“5S”。

但后来管理学术界再将其延伸到“10S”,在此,我们暂时来研究其中的7个“S”(即5S+节约save+安全safety).二、推行“7S”管理之目的企业为了实现:1、生产效率的提高2、产品质量的提高3、生产成本的降低4、交货期的缩短5、生产安全性的确保6、从业人员士气的高涨企业存在的六大“浪费”:时间的浪费;空间的浪费;能源的浪费;人力的浪费;设备的浪费;士气的浪费三、“7S”基本内容“1S”整理(seiri) “2S”整顿(seiton) “3S”清扫(seisou) “4S”清洁(seiketsu) “5S”安全(safety) “6S”节约(save) “7S”素养(sitsuke)四、“整理”的目的:1、腾出空间,以便提高空间有效利用率。

2、预防物品被误用或误送。

3、塑造清爽的工作场所。

4、消除因物品过期或变质而导致环境污染。

“整理”的操作方法:1、由部门主管组织相关人员对工作现场所有物品进行评估,确认物品实用价值,由此分类出“要”与“不要”。

2、确认“要”的物品之使用几率来决定是否需放置在现场。

3、确认“要”的物品之日常使用量来决定物品定量放置或领取。

4、下定决心将“不要”的物品坚决做适当的报废处理(如:粉碎、变卖、再生或交专业机构处理)。

5、将“不要”的物品列份清单并交相关权限核准执行处理。

不进行“整理”的后果:生产过程中,经常有一些残余的物料、待返修品、报废品等滞留在现场,既占据了空间又阻碍了生产。

包括一些无法使用的工具、夹具、量具等机器设备,如果不即使清除会使现场变的凌乱。

生产现场摆放不要的物品是一种空间浪费:1、即使宽敞的工作场所也会变的愈加窄小。

2、货架、柜被杂物占据而减少使用价值。