钻头刃磨知识总汇-麻花钻及群钻(免费)

- 格式:ppt

- 大小:8.49 MB

- 文档页数:69

麻花钻头麻花钻头对于机械加工来说,它是一种常用的钻孔工具。

结构虽然简单,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,问题就会迎刃而解。

我这里介绍一下对麻花钻的手工刃磨技巧。

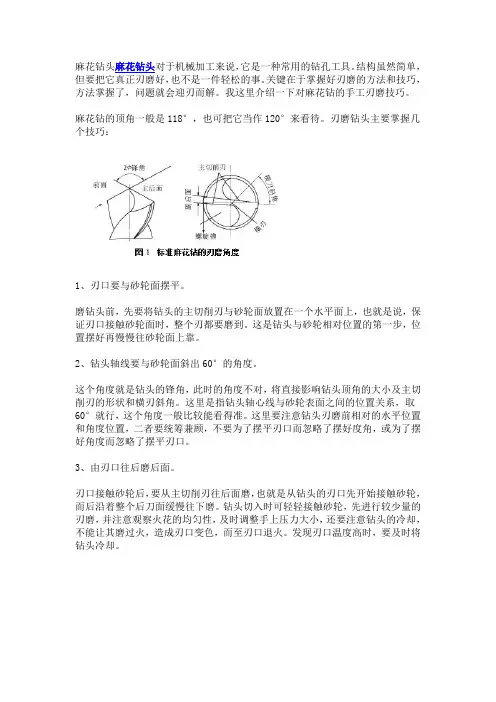

麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头主要掌握几个技巧:1、刃口要与砂轮面摆平。

磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2、钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3、由刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4、钻头的刃口要上下摆动,钻头尾部不能起翘。

这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是最关键的一步,钻头磨得好与坏,与此有很大的关系。

在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5、保证刃尖对轴线,两边对称慢慢修。

钻头一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。

麻花钻的刃磨方法

麻花钻是一种常用的工具,用于打深孔和加工金属。

为了提高麻花钻的效率和精度,需要进行刃磨处理。

下面是麻花钻刃磨的方法和步骤。

1. 确定刃磨规格:根据麻花钻的直径和深度,确定刃磨的规格。

通常来说,刃磨的规格越高,麻花钻的效率和精度就越高。

2. 选择合适的刃磨工具:根据麻花钻的规格和刃磨要求,选择合适的刃磨工具。

常见的刃磨工具包括砂轮、磨盘和磨头等。

3. 准备工作:将麻花钻带到砂轮店或磨盘店,进行刃磨前的准备工作。

包括更换砂轮或磨盘,清洗麻花钻,并使用适当的润滑剂等。

4. 粗磨:使用粗磨工具,将麻花钻的刃磨表面磨出一定的粗糙度。

通常来说,粗磨的粗糙度可以控制在R20-R30之间。

5. 精磨:使用细磨工具,将麻花钻的刃磨表面磨出更加精细的表面。

通常来说,精磨的粗糙度可以控制在R10-R15之间。

6. 抛光:使用抛光工具,将麻花钻的刃磨表面抛光光滑。

通常来说,抛光的精度可以控制在微米级别。

7. 检验:将麻花钻带到检验中心,进行刃磨后的检验。

包括检查刃磨表面是否光滑,是否有毛刺等。

麻花钻的刃磨方法需要根据不同的规格和要求进行调整。

一般来说,粗磨、精磨和抛光是最基本的三个步骤,然后可以根据需要添加其他步骤。

同时,在刃磨过程中需要注意工具的选择、准备工作、精度和速度等方面的细节。

麻花钻头的磨法:麻花钻头刃磨方法与技巧【图解】麻花钻头是一种常用的钻孔工具,麻花钻头结构虽然简单,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,问题就会迎刃而解。

以下小编就来以图解的形式为您介绍一下麻花钻头的磨法。

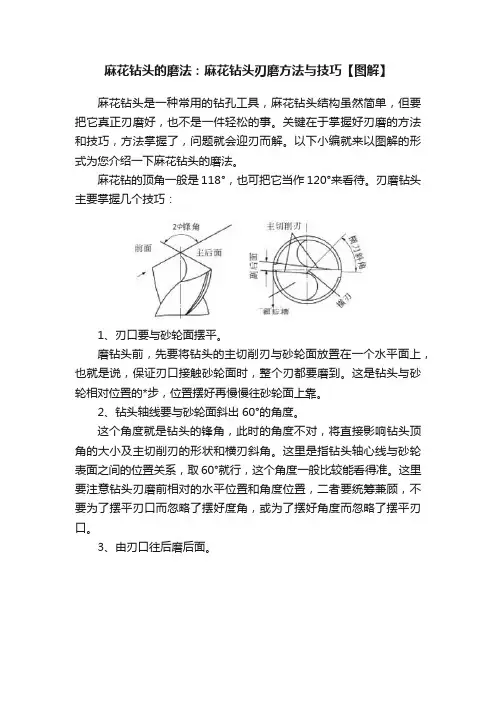

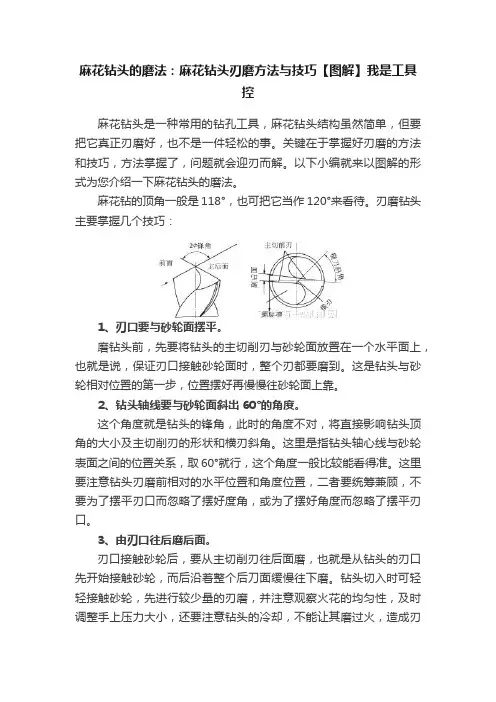

麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头主要掌握几个技巧:1、刃口要与砂轮面摆平。

磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的*步,位置摆好再慢慢往砂轮面上靠。

2、钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3、由刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4、钻头的刃口要上下摆动,钻头尾部不能起翘。

这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是*关键的一步,钻头磨得好与坏,与此有很大的关系。

在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5、保证刃尖对轴线,两边对称慢慢修。

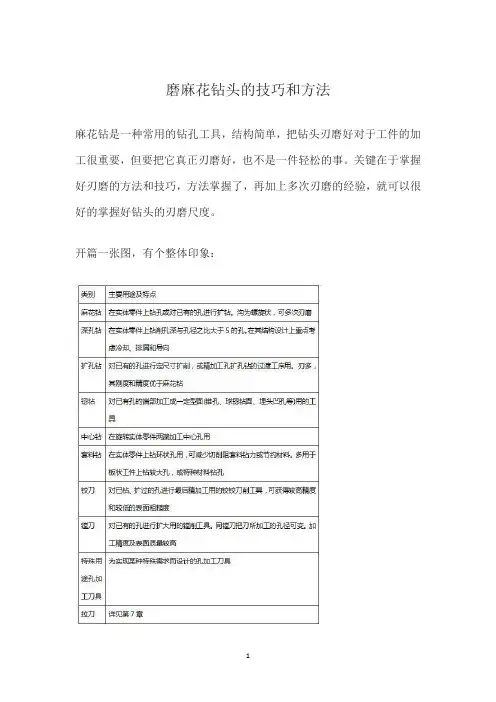

磨麻花钻头的技巧和方法麻花钻是一种常用的钻孔工具,结构简单,把钻头刃磨好对于工件的加工很重要,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,再加上多次刃磨的经验,就可以很好的掌握好钻头的刃磨尺度。

开篇一张图,有个整体印象:麻花钻刃磨步骤麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头能掌握好以下6个技巧一般就没有什么问题了。

1. 磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2. 这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3. 刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4. 这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是最关键的一步,钻头磨得好与坏,与此有很大的关系。

在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

5. 一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。

麻花钻是一种常用的钻孔工具,虽然结构简单,但要把它真正刃磨好,是一件技术活。

关键在于掌握好刃磨的方法和技巧,才能刃磨到位。

1、保证刃尖对轴线,两边对称慢慢修。

一边刃口磨好后,再磨另一边刃口,必须保证刃口在钻头轴线的中间,两边刃口要对称。

有经验的师傅会对着亮光察看钻尖的对称性,慢慢进行修磨。

钻头切削刃的后角一般为10°-14°,后角大了,切削刃太薄,钻削时振动厉害,孔口呈三边或五边形,切屑呈针状;后角小了,钻削时轴向力很大,不易切入,切削力增加,温升大,钻头发热严重,甚至无法钻削。

后角角度磨的适合,锋尖对中,两刃对称,钻削时,钻头排屑轻快,无振动,孔径也不会扩大。

2、钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口

在加工机械零件上的一些较高精度的孔时,可以用麻花钻钻扩孔

来替代扩铰孔,尤其在加工非标准精孔时,就显得操作更方便,能适应各种不同的金属材料的加工。

麻花钻钻扩孔是经改磨过的钻头在已有孔的基础上,再经扩钻加工的一种精加工孔的操作,简称钻精孔。

一般由于操作者在操作时不得法,使钻出的孔精度偏低。

随着钻削速度的提高,钻头的切削寿命下降。

因此,应使钻头工作在对切削寿命影响相对较小的速度范围,同时能够获得较高的加工效率,而通过钻孔个数试验可方便地解决这个问题。

麻花钻头的磨法:麻花钻头刃磨方法与技巧【图解】我是工具控麻花钻头是一种常用的钻孔工具,麻花钻头结构虽然简单,但要把它真正刃磨好,也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧,方法掌握了,问题就会迎刃而解。

以下小编就来以图解的形式为您介绍一下麻花钻头的磨法。

麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头主要掌握几个技巧:1、刃口要与砂轮面摆平。

磨钻头前,先要将钻头的主切削刃与砂轮面放置在一个水平面上,也就是说,保证刃口接触砂轮面时,整个刃都要磨到。

这是钻头与砂轮相对位置的第一步,位置摆好再慢慢往砂轮面上靠。

2、钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角,此时的角度不对,将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行,这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好度角,或为了摆好角度而忽略了摆平刃口。

3、由刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨,也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

钻头切入时可轻轻接触砂轮,先进行较少量的刃磨,并注意观察火花的均匀性,及时调整手上压力大小,还要注意钻头的冷却,不能让其磨过火,造成刃口变色,而至刃口退火。

发现刃口温度高时,要及时将钻头冷却。

4、钻头的刃口要上下摆动,钻头尾部不能起翘。

这是一个标准的钻头磨削动作,主切削刃在砂轮上要上下摆动,也就是握钻头前部的手要均匀地将钻头在砂轮面上上下摆动。

而握柄部的手却不能摆动,还要防止后柄往上翘,即钻头的尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。

这是最关键的一步,钻头磨得好与坏,与此有很大的关系。

在磨得差不多时,要从刃口开始,往后角再轻轻蹭一下,让刃后面更光洁一些。

麻花钻刃磨的方法和技巧麻花钻是通过其相对固定轴线的旋转切削以钻削工件的圆孔的工具。

因其容屑槽成螺旋状而形似麻花而得名。

螺旋槽有2槽、3槽或更多槽,但以2槽最为常见。

麻花钻可被夹持在手动、电动的手持式钻孔工具或钻床、铣床、车床乃至加工中心上使用。

钻头材料一般为高速工具钢或硬质合金。

“少磨”首先是“不磨”,拿到钻头匆忙即磨,确定是盲目的磨。

只有在刃磨前摆放好位置,才能为下一步的“磨好”打实基础,这一步相当重要。

老师在示范过程中,可依据实践中总结出来的方法和技巧用通俗易懂的口诀的形式解释和示范,同学往往听得明白、看得明白,简单把握。

示范时的动作要正确,要做好正常动作的示范、分步动作的示范、慢动作的示范,这样同学便于接受。

这里运用四句口诀来指导刃磨过程。

效果较好。

口诀一:“刃口摆平轮面靠。

”这是钻头与砂轮相对位置的第一步,往往有同学还没有把刃口摆平就靠在砂轮上开头刃磨了。

这样确定是磨不好的。

这里的“刃口”是主切削刃,“摆平”是指被刃磨部分的主切削刃处于水平位置。

“轮面”是指砂轮的表面。

“靠”是渐渐靠拢的意思。

此时钻头还不能接触砂轮。

口诀二:“钻轴斜放出锋角。

”这里是指钻头轴心线与砂轮表面之间的位置关系。

“锋角”即顶角118°±2o的一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃外形和横刃斜角。

要提示同学记忆常用的一块30°、60°、90°三角板中60°的角度,同学便于把握。

口诀一和口诀二都是指钻头刃磨前的相对位置,二者要统筹兼顾,不要为了摆平刃口而忽视了摆好斜角,或为了摆好斜放轴线而忽视了摆平刃口。

在实际操作中往往很会出这些错误。

此时钻头在位置正确的状况下预备接触砂轮。

口诀三:“由刃向背磨后面。

”这里是指从钻头的刃口开头沿着整个后刀面缓慢刃磨。

这样便于散热和刃磨。

在稳定巩固口诀一、二的基础上,此时钻头可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观看火花的匀称性,要准时调整压力大小,并留意钻头的冷却。

麻花钻的钻削步骤⒈确定进给速度:进给速度一般是凭经验,从数值上讲一般0.08-0.12mm/转,或者0.6-1.0mm/秒,进给速度是在钻孔时比较关键的要素,不同的进给量可以形成不同的铁屑,不同的的铁屑会使排屑性能产生变化⒉定位:在需要钻孔的位置中心錾打一定位点或用合金针划上“十”字线,以确保钻孔位置的精度。

注意,用中心錾打定位点时,请确保中心錾垂直于加工工件表面,以免影响切削料芯的顺利排出。

⒊开始钻孔:请调好合适的转速,开机前请确保钻机磁座底部干净,先打开磁座开关再打开电机开关,电机运转同时打开冷却液开关,当钻头接触钢板时,先缓慢进给,钻入约1-2mm 后,再用正常速度进给。

⒋钻孔结束:关闭电机待主轴停止转动后,用铁钩除云缠绕在钻本体上的铁屑,再继续作业麻花钻的维护和保养⒈在钻削钢件时,请保证充分的冷却量并使用金属切削液。

⒉良好的钻杆钢性与导轨间隙能提高钻孔的精度及钻头的寿命⒊请确保磁座与工件之间的平整与清洁。

⒋钻薄板时,要将工件加固,钻大型工件时,请保证工件的稳固。

⒌在钻孔开始与结束时,进给量应降低1/3。

⒍对钻削时出现大量细小粉未的材料,如铸铁、铸铜等,可以不使用冷却液,而采用压缩空气帮助排屑。

⒎请及时清除缠绕在钻体上的铁屑,以保证排屑顺畅。

麻花钻的使用方法⒈钻头应装在特制的包装盒里,避免振动相互碰撞。

⒉使用时,从包装盒里取出钻头应即装到主轴的弹簧夹头里或自动更换钻头的刀具库里。

用完随即放回到包装盒里。

⒊测量钻头直径要用工具显微镜等非接触式测量仪器,避免切削刃与机械式测量仪接触而被碰伤。

⒋某些数控钻床使用定位环某些数控钻床则不使用定位环,如使用定环的其安装时的深度定位一定要准确,如不使用定位环其钻头装到主轴上的伸长度要调整一致,多主轴钻床更要注意这一点,要使每个主轴的钻孔深度要一致。

如果不一致有可能使钻头钻到台面或无法钻穿线路板造成报废。

⒌平时可使用40倍立体显微镜检查钻头切削刃的磨损。

⒍要经常检查主轴和弹簧夹头的同心度及弹簧夹头的夹紧力,同心度不好会造成小直径的钻头断钻和孔径大等情况,夹紧力不好会造成实际转速与设置的转速不符合,夹头与钻头之间打滑。

三尖七刃锐当先、月牙弧槽分两边,侧外刃再开槽,横刃磨低、窄又尖群钻优于其它钻头的原因:标准麻花钻60%的轴向阻力来自横刃,因横刃前角达-60°左右。

“群钻”把麻花钻横刃磨去80%〜90%,并形成两条内刃,内刃前角由-60加大为0°〜-10°从而使轴向阻力减少50%左右,进给感觉特别轻快。

群钻再外直刃上刃磨出月牙槽,从而使分屑更细,排屑更流畅。

钻孔时产生的环行筋,有利于钻头定心,保证钻孔“光”和“圆”。

其钻矩降低30%左右,所以它可以用较大的进给量钻孔。

外刃锋角135°,内刃锋角120°,钻尖高0.06d,使它同时具备优良的钻薄板性能。

由于切削阻力小,定心准、稳,所以特别适合在手电钻上使用。

麻花钻对于机械加工来说, 它是一种常用的钻孔工具。

结构虽然简单, 但要把它真正刃磨好, 也不是一件轻松的事。

关键在于掌握好刃磨的方法和技巧, 方法掌握了,问题就会迎刃而解。

我这里介绍一下对麻花钻的手工刃磨技巧。

麻花钻的顶角一般是118°,也可把它当作120°来看待。

刃磨钻头主要掌握几个技巧:1 、刃口要与砂轮面摆平。

磨钻头前, 先要将钻头的主切削刃与砂轮面放置在一个水平面上, 也就是说, 保证刃口接触砂轮面时, 整个刃都要磨到。

这是钻头与砂轮相对位置的第一步, 位置摆好再慢慢往砂轮面上靠。

2、钻头轴线要与砂轮面斜出60°的角度。

这个角度就是钻头的锋角, 此时的角度不对, 将直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

这里是指钻头轴心线与砂轮表面之间的位置关系,取60°就行, 这个角度一般比较能看得准。

这里要注意钻头刃磨前相对的水平位置和角度位置, 二者要统筹兼顾, 不要为了摆平刃口而忽略了摆好度角, 或为了摆好角度而忽略了摆平刃口。

3、由刃口往后磨后面。

刃口接触砂轮后,要从主切削刃往后面磨, 也就是从钻头的刃口先开始接触砂轮, 而后沿着整个后刀面缓慢往下磨。

群钻刃磨的PPT教学,什么是群钻

群钻

是将标准麻花钻的切削部分修磨成特殊形状的钻头。

群钻是中国人倪志福于1953年创造的,原名倪志福钻头,后经本人倡议改名为“群钻”,寓群众参与改进和完善之意。

标准麻花钻的切削部分由两条主切削刃和一条横刃构成,最主要的缺点是横刃和钻心处的负前角大,切削条件不利。

群钻是把标准麻花钻的切削部分磨出两条对称的月牙槽,形成圆弧刃,并在横刃和钻心处经修磨形成两条内直刃。

这样,加上横刃和原来的两条外直刃,就将标准麻花钻的“一尖三刃”磨成了“三尖七刃”。

麻花钻头的磨法麻花钻头磨法图解.标准麻花钻的修磨方法1、修磨横刃(1)磨去横刃,形成新的切削刃(鱼嘴形)。

修磨后加大该处前角,使轴向力大大降低。

但这种刃形切削时定心不好,钻孔精度差;且钻心强度减弱,易崩刃。

只用于钻铸铁等强度低的材料,一般少用。

(2)十字形刃磨,横刃长度不变,修磨处加大横刃前角,但钻心强度减弱,不宜加工硬质材料,主要用于钻深孔。

它须用专用夹具刃磨。

法。

麻花钻头的磨法:1.“刃口摆平轮面靠。

”这是钻头与砂轮相对位置的第一步,往往有学生还没有把刃口摆平就靠在砂轮上开始刃磨了。

这样肯定是磨不好的。

这里的“刃口”是主切削刃,“摆平”是指被刃磨部分的主切削刃处于水平位置。

“轮面”是指砂轮的表面。

“靠”是慢慢靠拢的意思。

此时钻头还不能接触砂轮。

2.“钻轴斜放出锋角。

”这里是指钻头轴心线与砂轮表面之间的位置关系。

“锋角”即顶角118°±2o的一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃形状和横刃斜角。

要提示学生记忆常用的一块30°、60°、90°三角板中60°的角度,学生便于掌握。

口诀一和口诀二都是指钻头刃磨前的相对位置,二者要统筹兼顾,不要为了摆平刃口而忽略了摆好斜角,或为了摆好斜放轴线而忽略了摆平刃口。

在实际操作中往往很会出这些错误。

此时钻头在位置正确的情况下准备接触砂轮。

3.“由刃向背磨后面。

”这里是指从钻头的刃口开始沿着整个后刀面缓慢刃磨。

这样便于散热和刃磨。

在稳定巩固口诀一、二的基础上,此时钻头可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观察火花的均匀性,要及时调整压力大小,并注意钻头的冷却。

当冷却后重新开始刃磨时,要继续摆好口诀一、二的位置,这一点往往在初学时不易掌握,常常会不由自主地改变其位置的正确性。

4.“上下摆动尾别翘。

”这个动作在钻头刃磨过程中也很重要,往往有学生在刃磨时把“上下摆动”变成了“上下转动”,使钻头的另一主刀刃被破坏。