麻花钻刃磨装置的设计

- 格式:doc

- 大小:952.50 KB

- 文档页数:52

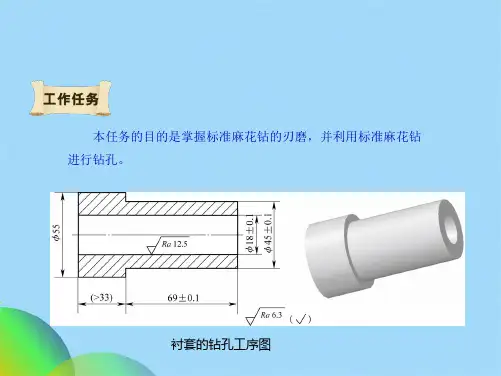

麻花钻的刃磨方法

麻花钻是一种常用的工具,用于打深孔和加工金属。

为了提高麻花钻的效率和精度,需要进行刃磨处理。

下面是麻花钻刃磨的方法和步骤。

1. 确定刃磨规格:根据麻花钻的直径和深度,确定刃磨的规格。

通常来说,刃磨的规格越高,麻花钻的效率和精度就越高。

2. 选择合适的刃磨工具:根据麻花钻的规格和刃磨要求,选择合适的刃磨工具。

常见的刃磨工具包括砂轮、磨盘和磨头等。

3. 准备工作:将麻花钻带到砂轮店或磨盘店,进行刃磨前的准备工作。

包括更换砂轮或磨盘,清洗麻花钻,并使用适当的润滑剂等。

4. 粗磨:使用粗磨工具,将麻花钻的刃磨表面磨出一定的粗糙度。

通常来说,粗磨的粗糙度可以控制在R20-R30之间。

5. 精磨:使用细磨工具,将麻花钻的刃磨表面磨出更加精细的表面。

通常来说,精磨的粗糙度可以控制在R10-R15之间。

6. 抛光:使用抛光工具,将麻花钻的刃磨表面抛光光滑。

通常来说,抛光的精度可以控制在微米级别。

7. 检验:将麻花钻带到检验中心,进行刃磨后的检验。

包括检查刃磨表面是否光滑,是否有毛刺等。

麻花钻的刃磨方法需要根据不同的规格和要求进行调整。

一般来说,粗磨、精磨和抛光是最基本的三个步骤,然后可以根据需要添加其他步骤。

同时,在刃磨过程中需要注意工具的选择、准备工作、精度和速度等方面的细节。

普通麻花钻头的刃磨一、相关知识:1、刃磨设备:砂轮机⑴砂轮机的组成:主要有支架、电机、砂轮片等三部分组成。

有的砂轮机还配有除尘装置。

⑵砂轮片的安装与更换:由于砂轮机在工作时,两侧砂轮片的旋转方向是同向由上向下旋转。

为了不使砂轮在使用时松动和脱落,在电机主轴两端设置了不同旋向的左右旋螺纹予以紧固,并且为了不使两侧的砂轮在主轴上空转,在每侧砂轮与夹紧端盖之间设置了一定厚度的石绵垫来增大摩擦以确保安全。

因此,在更换砂轮片时要注意两端螺纹的旋向问题。

正确的拆卸应是顺砂轮的旋转方向来拆卸两端螺母。

2、使用砂轮机时的安全注意事项:(略)二、砂轮片:(磨盘、砂盘)1、用途:通常装置于砂轮机或磨床上,一般用于磨削金属的机件、刀具或非金属材料等。

2、规格:主要包括砂轮的形状代号、主要尺寸(外径×厚度×孔径)、磨料种类、磨料粒订、砂轮组织号、硬度、结合剂、线速度等方面。

如:PSA 400×100×127 A60L5B35式中:P SA——磨具名称(双面凹砂轮):(P-普通平形砂轮、PH-弧形砂轮、PB-薄片砂轮等);(P-平形系;N-筒形系,如:NC 筒形带槽砂轮;B-杯形系,如:BW碗形砂轮;D-碟形系,如:D1、D2、D3、表示碟形一号砂轮、碟形二号砂轮、碟形三号砂轮;J-专用加工系,如:JL-磨量规砂轮、JZ-磨针砂轮、JP-磨收割机刀片砂轮)400——外径100——厚度127——孔径A——磨料种类:(A-棕刚玉<棕褐色>、W A-白刚玉<白色>等、GC-绿碳化硅<绿色>)60 ——磨料粒度L——砂轮硬度:(超软:D、E、F;软:G、H、J;中软:K、L;中:M、N;中硬:P、Q、R;硬:S、T;超硬:Y)5——组织代号B——树脂结合剂:(V-陶瓷结合剂,应用广,能耐热、耐汕、强度大、但性较脆,经不起冲击;B-树脂结合剂,应用范围次于陶瓷结合剂,强度高并富有弹性;R-橡胶结合剂,应用范围较小。

江南大学十学位论文2.1引言第二章螺旋前刀面方程的推导麻花钻的前刀面一一即螺旋槽表面,是切屑沿着流出的表面。

切削刃上任一点的前角是这一点的基面与前而(或前面的切平面)之间的夹角。

”。

在麻花钻钻削过程中,各切削刃及前、后刀面会出现磨损或破损的情况,或者为了适麻不同的加工材料,要改变某些角度或钻头的形式,这时就要求对麻花钻进行修磨,比较常见的就是对麻花钻后刀而进行修磨。

然而,我们在对麻花钻后刀面进行修磨之后,其土刀刃为前刀面和后刀面的交线,如果没有前刀面方程,我们就无法求出修磨后主刀刃的方程,也就无法求出沿主刀刃上各点处的后角的大小,因此,必须要建立起前刀面的方程。

经翻阅相关资料,虽然有些文中给出了前刀面的方程,但并未指出是在一个什么样的坐标系下建立的方程,也没有给出前刀面方程的推导过程,而且各种资料中的前刀而方程不尽致。

为此,本文在研究麻花钻前刀面的性质后,建立了麻花钻前刀面的数学模型。

2.2前刀面的数学建模麻花钻前刀面如图2.1所示,这个前刀面足一个螺旋面,是由过直线刃上一系列等螺距的螺旋线组成。

图2.1麻花钻前刀面根据这个原理,建立了其数学模型,其过程如r图2.2中相关符号的说明:R——麻花钻的半径“直线刃上任一点的、卜径第七章其于Pro/E的麻花钻前、后刀面的参数化建模机器刃磨参数的优化7.2.1直线主刀刃及轴线绘制—1Od0i一.图7.1生成钻头轴线和直线刃b蕊秘毽鼬鲻’一‘一州崮F¨eEdnlnsert眦nniesShow日a品电Bxl舻I扣嘲国=?F团国{——CurrentComext—叫I口sz嘲ss]I湖m_sd0=sqrtl瞰R-Rc’Rc)Aanl59)■l-_-*1^1¨TⅢ-厂五]勋setIcance-l引呷llIU娥l』江南大学士学位论文图7.8生成砂轮然后,将圆锥母线E绕其轴线F旋转900生成一个圆锥砂轮s1,由此砂轮磨出的后刀面后角为O度,为了使刃磨出的后刀面有后角,将此砂轮绕一个由点1指向点11的向量旋转一个角度a(在模型中没茕为afa),生成另一个砂轮S2。

教师教案教学内容(板书)教学步骤、方法时间学习单元六钻头的刃磨一、课前准备、组织教学、引入新课1、课前准备钻头。

角度板或万能量角器。

砂轮机等。

2、组织教学清点人数,检查学生工作服穿戴,出勤情况,宣布上课。

3、引入新课在钻孔工作中,为了保证尺寸的准确性和达到较高的工作效率,必须首先修磨好钻头。

二、相关工艺知识钻头是钻孔用的切削刀具,钻头的种类较多,如麻花钻、扁钻、深孔钻、中心钻等。

其中,麻花钻是目前孔加工中应用最广泛的刀具,它是一种形状较复杂的双刃孔加工的标准刀具,它主要用来在实体材料上钻削直径0.1~80 mm的孔,也可用于加工攻螺纹、铰孔、拉孔、镗孔、磨孔的预制孔。

1、麻花钻的构成麻花钻一般用高速钢(W18Cr4V或W9Cr4V2)制成,工作部分经热处理淬火后硬度达HRC62~68。

它由柄部、颈部及工作部分组成,如图6—1所示,有直柄和锥柄两种。

图6—1 麻花钻a)锥柄麻花钻b)直柄麻花钻(1)柄部柄部是麻花钻的夹持部分,它的作用是定心和传递扭矩。

麻花钻柄部有直柄式和锥柄式两种。

一般钻头直径小于13 mm的制成讲授讲授10min35min直柄,直径大于13 mm的制成锥柄。

(2)颈部颈部是工作部分和柄部的过渡部分,颈部在磨制麻花钻时作退刀槽使用,通常钻头的规格、材料及商标都打印在此处。

小直径的直柄钻头没有颈部。

(3)工作部分工作部分是钻头的主要部分,麻花钻的工作部分由切削部分和导向部分组成。

麻花钻的切削部分有两个刀瓣,主要承担切削工件的作用。

标准麻花钻的切削部分由五刃(两条主切削刃、两条副切削刃和一条横刃)六面(两个前刀面、两个主后刀面和两个副后刀面)组成,如图6—2所示。

图6—2 麻花钻切削部分的构成麻花钻的导向部分用来保持麻花钻钻孔时的正确方向并修光孔壁,重磨时可作为切削部分的后备。

两条螺旋槽的作用是形成切削刃,便于容屑、排屑和切削液输入。

外缘处的两条棱带,其直径略有倒锥[(0.05~0.1 mm)/100 mm ],用以导向和减少钻头与孔壁的摩擦。

标准麻花钻头简易修磨夹具设计作者:王栿栋来源:《科技创新与应用》2014年第16期摘要:分析麻花钻头切削部分的几何特性极其对切削性能的影响,设计出刃磨麻花钻头的简易夹具。

关键词:前角;后角;切削刃;几何形状;修磨引言在机械行业里,麻花钻头的传统修磨是靠经验丰富的工人手工操作,优点是方便灵活,但是需要有一定经验的刃磨经验的工人才能得到保证。

而且人工修磨的钻头主切削刃的前后角都不太容易保证合理和对称。

如果主切削刃不对称,则会导致钻削时钻头受的经向力不均匀。

从而使得钻削时钻头中心摆动,使加工出来的孔无论是尺寸还是精度都达不到要求。

还有就是后刀面的修磨也很重要,如果后刀面修磨不合理,后角角度不合理,会导致加工时候后刀面与已加工表面严重摩擦,加工温度激烈升高,钻头磨损加快,纵向切削力加大,严重时候就会直接导致钻头折断。

相反另一种情况是后刀面修磨太多,会导致钻头切削部分强度减低,从而导致崩刃。

以上是本人在实际工作过程中对手工修磨钻头存在的缺点做出的分析。

通过对钻头形状特点的分析,本人设计如下标准麻花钻头修磨夹具,可有效解决纯手工修磨钻头带来的一些问题。

1 标准麻花钻形状及其结构分析1.1 麻花钻典型结构见图1,由工作部分(切削部分+导向部分),颈部及柄部三大部分组成,标准麻花钻头的切削部分起主要切削作用,导向部分的作用是引导钻头向前,沟槽排屑,作为切削部分的后备,而且为了避免钻头工作部分外圆与孔壁的摩擦,其实整个钻头的工作部分直径由头到尾变小,呈倒锥形的。

1.2 标准麻花钻的成形原理见图2,标准麻花钻头的主切削刃一般为直线形,标准规定钻头的刃宽,顶角,导程,心厚极其增量,因而标准麻花钻实际上是一条倾斜(1/2顶角)的直线在芯厚这个锥体上按螺旋运动而生成的一个螺旋渐开线面。

实际加工中其中常用的方法之一,就是沟铣刀与钻头毛坯成螺旋升角,在其上作相对螺旋运动切削得到。

芯厚设计为头小尾大的锥体目的是增加钻头工作部位刚度。

刃磨麻花钻的基本要求有:

1.刃口要摆平,即麻花钻的刃口要与砂轮面摆平。

2.钻头轴线要与砂轮面斜出60°的角度,这个角度是钻头的锋角,

直接影响钻头顶角的大小及主切削刃的形状和横刃斜角。

3.由刃口往后磨后面,刃口接触砂轮后,要从主切削刃往后面磨,

也就是从钻头的刃口先开始接触砂轮,而后沿着整个后刀面缓慢往下磨。

4.钻头的刃口要上下摆动,钻头尾部不能起翘。

5.麻花钻的刃口角度应该在135度左右,刃脊角度应该在45度左

右。

刃口深度应该适当,过深会导致钻头易断,过浅则会影响加工效果。

刃口修整应该平整光滑,不得有毛刺和划痕等。

![钻头刃口打磨装置、钻头刃口打磨方法及钻头[发明专利]](https://uimg.taocdn.com/2a3b5bff5f0e7cd185253617.webp)

专利名称:钻头刃口打磨装置、钻头刃口打磨方法及钻头专利类型:发明专利

发明人:周瑞华,朱伟良,张业宝

申请号:CN201910968828.9

申请日:20191012

公开号:CN110524325A

公开日:

20191203

专利内容由知识产权出版社提供

摘要:本发明公开了一种钻头刃口打磨装置,属于钻头加工技术领域,其技术方案要点是,包括底座;轴线平行于底座的打磨轮,所述打磨轮外圆周侧壁均布有由合成树脂材质制成的打磨纤毛;承载于底座用于产生动力驱使打磨轮周向自转的驱动装置;沿打磨轮的轴向滑移设置的滑块,所述滑块的顶面设置有用于固定待打磨钻头的钻头卡装机构;和用于收集磨削碎屑的集尘装置。

该种打磨装置具有操作简单安全、容易控制磨削量、便于实时检查打磨情况的优势。

本发明的另一目的是公开一种应用前述钻头刃口打磨装的钻头刃口打磨方法,其具有操作简便、安全的优势。

此外,本发明还公开了一种钻头,其刃口经由前述方法打磨,锋利、不易崩坏,使用寿命更长。

申请人:苏州富莱克精密工具有限公司

地址:215000 江苏省苏州市工业园区胜浦吴浦路36号

国籍:CN

代理机构:北京维正专利代理有限公司

代理人:俞光明

更多信息请下载全文后查看。