大倾角急俯斜综采设备配套及技术改造

- 格式:pdf

- 大小:272.42 KB

- 文档页数:3

煤矿综采采煤机械设备的“三机”配套的几点分析摘要:随着综采工作面装备水平的不断提升,煤矿综采工作面对于设备的选型和配套要求越来越高,煤矿综采“三机”采煤机械设备的合理选型和配套是否齐全直接影响到煤矿企业的高产高效、安全生产以及经济效益,本文主要讨论“三机”的选型原则和“三机”配套的几点分析。

关键词:煤矿;综采采煤;机械设备;“三机”配套1、引言为了提高煤矿综采工作面的生产能力,实现综合化、机械化采煤技术要求,保证采煤的安全生产和经济效益,“三机”设备(采煤机、刮板运输机、液压支架统称为“三机”)的生产能力和各项技术参数要相互匹配,优化配置“三机”设备的结构参数、工作面的空间尺寸和相互连接方面的强度,协调运转,科学运用,做到科学有效的“三机”配套。

2、“三机”的选型原则高产高效综采工作面设备的选型原则主要有(1)要结合国内外类似矿井条件的先进生产经验和技术,结合矿井自身的实际条件,积极消化吸收并改进,按照高产高效矿井的生产模式,实现矿井综采设备的高产高效、集约、安全化的生产。

(2)依靠国内先进、成熟的设备,提高矿井生产设备的装备水平,通过“三机”设备的合理配套,确保综采工作面可以实现高产、高效和安全的目的。

(3)结合矿区煤层的实际地质条件,对煤层进行分类规划,另外还要兼顾适应性和通用性的原则进行统筹规划,合理进行选型,优化“三机”设备的配套。

(4)在提高综采工作面速度的同时,要保证“三机”配套的形式合理、对应的尺寸合理、技术参数合理和具有可靠性,保证各设备之间的优化配置,提高工作面上、下端头设备的推移速度和设备的适应性。

2.1采煤机选型原则在进行采煤机的选型时要结合煤层的厚度、倾角、硬度、地质构造和顶底板岩性等基本条件,另外还要结合采煤方法、技术经济效果、工艺要求和配套设备的要求等各项因素,最后确定选型原则。

划分采煤机类型的基本依据之一是煤层的厚度和采高的要求,不同的煤层厚度选用不同的采煤机,煤层的厚度在发生变化时,采煤机的采高也要相应的进行改变。

60205综采工作面大倾角、大仰角开采安全技术措施60205回采工作面顺槽长度1300米,工作面长度180米,现已推进300米,剩余推进960米,由于受褶曲构造影响,目前工作面从60架至机尾大倾角坡度在22度左右,预计前方工作面仰角在10度-25度之间,为防止工作面煤壁片帮、顶板漏顶及支架“防倒防滑”,刮板输送机“上窜下滑”,两端头顶板维护安全管理等,保证工作面安全顺利生产,特制定安全技术措施如下:一、工作面概况60205工作面煤层平均厚度1.4m,采高1.6-1.8m,工作面长度180m(平距),运输顺槽标高+660—+886m,回风顺槽+644—+918m,两顺槽最大高差71.2m。

工作面最大斜长193.5m。

平均最大倾角22度。

工作面从初采至本月12月27日已推进310m。

工作面呈“V”型地质构造,工作面从机头至60架倾角-2︒左右,从60架至机尾128架,平均倾角22︒现工作面斜长192米,若该地质构造在推进过程未有进一步变化,机尾处最大倾角可达43︒。

二、防止工作面刮板输送机“上窜下滑”安全技术措施(一)工作面“上窜下滑”原因分析:60205综采工作面现阶段,回风顺槽标高+663m , 运输顺槽标高+698m ,两巷高差为:35m,工作面从60架至机尾平均倾角22︒造成下滑原因主要有以下4点:1、刮板机由于重力导致下滑。

当煤层倾角大于15°时,因重力作用,就有可能由于重力与摩擦力的不平衡而下滑。

2、刮板机机头与转载机机尾铰接不当,导致刮板输送机拉回煤,从而导致底链与底板摩擦阻力过大,负荷增大,引起刮板输送机下滑。

3、操作不当。

推移刮板输送机方式不当,支架与刮板输送机不垂直等引起刮板输送机下滑。

4、由于工作面伪斜掌握欠妥。

(二)防止工刮板输送机“上窜下滑”技术措施1、将工作面采成伪斜,是防止工作面“上窜下滑”主要方法,即使下端头(运输顺槽)超前上端头(回风顺槽)一定距离,根据经验,伪斜角一般设计为切眼坡度角(真倾角的)1/3~1/5间。

急倾斜中厚煤层综采俯伪斜开采技术研究及应用摘要:为了推进综合机械化采煤开采效率,提高综采工作面的高效产能,克服大倾角急倾斜综采工作面的防飞矸伤人、支架防倒防滑等安全性。

矿决定在-1123K21采煤工作面进行大倾角急倾斜综采俯伪斜开采技术研究。

经过矿领导和矿技术人员的现场跟班指导,以及不断的分析总结经验,大倾角急倾斜综采伪斜开采技术研究及应用在-1123K21综采工作面实施成功,达到了预期效果,在全集团公司开创了大倾角急倾斜综采俯伪斜开采技术。

关键词:急倾斜;俯伪斜;综合机械化;开采效率;防飞矸;防倒防滑1概述1.1工程概况煤矿采煤工作面综合机械化开采是煤矿支护技术改革的一大进步,在提高单产、减小劳动强度和降低成本中起到了重要作用。

但是,随着矿井的深部开采,煤层倾角发生变化。

我矿目前接触的煤层倾角一般在40°以下,下一步面临的最大倾角达到70°以上。

因此,为了保证矿井生产安全,综合机械化采煤技术的提高,必须对已熟悉的仰采工艺及技术进行优化、更新。

我矿之前面对大倾角综采工作面大多采用仰斜开采的方式,但存在如下一些问题:1)飞矸伤人事故多;2)液压支架、刮板运输机下滑严重;3)支架架态差;4)工作面推进度缓慢,生产效率差。

为了克服这一系列问题以及推进突破大倾角急倾斜综采的开采,故选用俯伪斜开采。

1.2俯伪斜开采的优点俯伪斜开采具备以下优点:1)施工工艺简单,易于操作,工人劳动强度低;2)液压支架、刮板运输机杜绝了倒、滑现象;3)设备影响时间少,单月推进度超过以往2倍以上;4)煤炭归槽,杜绝飞矸伤人,安全性强,保证了职工的安全;5)有效减少煤矸窜入支架、人行道内,减少收浮煤的工程量。

2 工程实例2.1 工程概况铁山南煤矿-1123K21综采工作面,该煤层处于T3xj7-1层位,煤层较稳定,煤层厚度1.03~1.57m之间,平均1.35m;夹一至二层夹矸,平均厚0.22m;倾角在49°~54°之间;平均52°,倾斜长平均130米,设计采高为1.8米,是矿主要采煤工作面,肩负着全矿的生产任务。

C H I N A V E N T U R E C A P I T A L92科技技术应用|TECHNOLOGY APPLICATION开滦集团吕家坨矿业分公司,多年来长期处于水采工艺阶段,自从2004年以后才逐渐转型为旱采,水旱转型初期,煤层倾角超过40°的工作面基本不进行回采。

随着吕家坨矿业分公司水旱成功转型,加上地质条件日益复杂等因素的影响,迫切需要改进采煤工艺,以达到资源挖潜。

2011年2月份,在-600水平八采区域5823工作面(采面倾角平均为35°,局部达到45°)安装综采设备成功。

本文结合5823大倾角工作面的安装成功展开讨论。

一、概述5823工作面位于荆各庄-800水平西八采区12#煤层,工作面走向长度500m,倾斜长度147m,可采走向410m。

工作面煤层倾角最大为45°,平均为33°。

二、工作面安装主要设备配套情况液压支架为ZY3600-12/29掩护式液压支架(主要技术参数)项目ZY3600-12/29支架支护高度/mm 1200-2900支架工作阻力/KN 3600支架初撑力/KN 3090支架支护强度/MPA 0.51—0.62支架中心距/mm 1500支架宽度/mm1420-1590采煤机:采煤机MGTY-500刮板输送机:运输机SGZ-730/400。

三、安装前的准备工作1.采面铺设行人抬阶考虑到大倾角工作面人员站位及上下工作面行走和运料都十分困难,在安装刮板输送机和液压支架一侧分别用半圆铺设了行人抬阶,并铺设一条粽绳作为上下工作面用。

2.改进运输车辆及支架底座采面采用10.5m2拱形支架和3m 板联合支护亮面。

如何浅析大倾角工作面综采设备安装工艺开滦能源化工股份有限公司吕家坨矿业分公司 勾海龙解决采面安装过程中回下的单体液压支柱和拱形支架的运输,我们对现有的运输平车(图一)进行改造(图二),使其在平车尾端焊一个挡板,两板用螺栓与平车固定住,便于单体液压支柱和拱形支架的运输。

科技成果——大倾角煤层综采综放工作面成套装备关键技术适用范围大倾角煤层综采综放工作面成套装备关键技术适用于35°-55°大倾角煤层的安全高效开采,研制的液压支架及其电液控制系统、电牵引采煤机和刮板输送机成套装备已投入批量生产,实现了产业化,解决了大倾角煤层开采的装备技术难题,使约占我国煤炭资源总储存量30%,制约我国60%以上矿区的大倾角煤层资源得到了高效开采和利用,应用前景广阔。

技术原理本项目集成计算机仿真、先进制造、电液控制、岩层运动与顶板控制、变频调速、材料强化等多领域技术创新,攻克了大倾角煤层综采综放工作面成套装备关键技术,实现了35°-55°大倾角煤层的安全高效开采。

关键技术1、提出了液压支架多学科协同设计、协同仿真与协同优化技术,发明了大倾角低位放顶煤液压支架以及滑靴式抬底机构等新结构和元部件,解决了35°-55°大倾角煤层液压支架防倒防滑和稳定性控制的关键技术难题。

2、创新了采煤机四象限交流变频电牵引、制动技术,发明了延长采煤机导向滑靴使用寿命的结构和工艺,创新研制了适用于55°大倾角煤层的电牵引采煤机,解决了采煤机牵引、制动困难和可靠性差的技术难题。

3、创新研制了大倾角刮板输送机,发明了刮板输送机圆环链单环回火处理技术与工艺,解决了刮板输送机整机下滑及圆环链损坏率高的技术难题。

4、建立了工作面设备总体配套技术体系,解决了大倾角煤层综采综放工作面成套设备协调、稳定和可靠运行的技术难题。

主要技术指标(1)研制的大倾角煤层综采综放工作面成套装备适用工作面采高4.8m,倾角达到56°,煤炭回收率>85%。

(2)液压支架单架循环工作时间降至10秒以下,采煤机导向滑靴寿命提高了46%,刮板输送机圆环链的使用寿命提高35%。

典型案例本项目研制的成套装备已在西安煤矿机械有限公司、中煤张家口煤矿机械有限责任公司、四川神坤装备股份有限公司、中煤北京煤矿机械有限责任公司等煤机装备制造企业投入批量生产,实现了产业化,在内蒙古福城矿业有限公司等30多个矿井的大倾角煤层推广应用,提高了煤炭回采率和安全性,对增强我国煤机装备的研发能力和国际竞争力、推动行业技术进步具有重大作用,2009-2011年,创造经济效益120多亿元。

极不规则综采工作面的开采及设备管理一、引言极不规则综采工作面是指煤矿开采中遇到的地质条件十分复杂、工作面形状不规则、煤层倾角大、煤岩层分布不均匀等情况下的工作面。

在这种地质条件下,开采工作面的规划和管理十分困难,需要采用更加科学和精细的方法来保证安全高效地进行开采和设备管理。

本文将重点探讨极不规则综采工作面的开采方法及设备管理。

二、极不规则综采工作面的特点1. 地质条件复杂:极不规则综采工作面通常存在着多种地质构造,如断层、褶皱、岩层走向变化等,给开采工作带来了很大的难度。

2. 工作面形状不规则:由于煤层的不规则分布和自然地质条件的影响,工作面的形状通常不规则,需要特殊的开采方法进行处理。

3. 煤层倾角大:极不规则综采工作面的煤层倾角通常比较大,这给设备操作和煤矿安全带来了很大的挑战。

4. 煤矿设备适应性要求高:由于工作面的不规则性和地质条件的复杂性,对于采煤设备的适应性要求很高,需要采用一些专业化的设备来进行开采和管理。

1. 采用区域化垂直分组采煤法:采用区域化垂直分组采煤法是在极不规则综采工作面中比较常见的一种开采方法。

这种方法是根据煤层的不规则分布,将工作面划分为几个区域进行分组采煤,每个区域采用单独的采煤工艺,逐步形成煤矿。

2. 采用全托盘开采技术:全托盘开采技术是在极不规则综采工作面中的一种先进的采煤技术。

该技术是通过在煤矿工作面上安装大型托盘设备,实现机械化、自动化和连续化的开采,提高煤矿的生产效率和安全性。

3. 采用智能化采煤设备:在极不规则综采工作面的开采过程中,采用智能化采煤设备是十分重要的。

这些设备具有定位精准、自适应性强、安全可靠等特点,能够有效应对地质条件复杂、工作面不规则的挑战。

1. 设备维护保养工作:在极不规则综采工作面的设备管理中,设备的维护保养工作显得尤为重要。

由于地质条件的复杂性和工作面的不规则性,设备容易受到损坏,需要经常进行维护保养工作,确保设备的正常运转。

收稿日期:2012-04-09作者简介:白书民(1961—),男,河北沙河人,高级工程师,2010年毕业于河北工程大学,现任冀中能源股份公司章村矿总工程师。

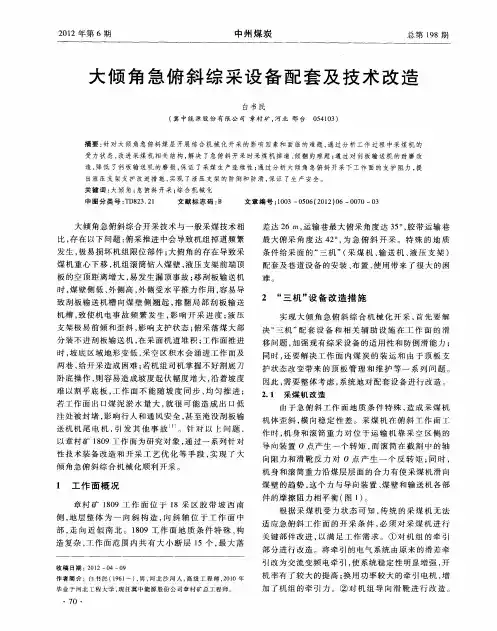

大倾角急俯斜综采设备配套及技术改造白书民(冀中能源股份有限公司章村矿,河北邢台054103)摘要:针对大倾角急俯斜煤层开展综合机械化开采的影响因素和面临的难题,通过分析工作过程中采煤机的受力状态,改进采煤机相关结构,解决了急俯斜开采时采煤机掉道、倾翻的难题;通过对刮板输送机的耐磨改造,降低了刮板输送机的磨损,保证了采煤生产连续性;通过分析大倾角急俯斜开采下工作面的支护阻力,提出液压支架支护改进措施,实现了液压支架的防倒和防滑,保证了生产安全。

关键词:大倾角;急俯斜开采;综合机械化中图分类号:TD823.21文献标志码:B文章编号:1003-0506(2012)06-0070-03大倾角急俯斜综合开采技术与一般采煤技术相比,存在以下问题:俯采推进中会导致机组掉道频繁发生,极易损坏机组限位部件;大俯角的存在导致采煤机重心下移,机组滚筒钻入煤壁,液压支架前端顶板的空顶距离增大,易发生漏顶事故;移刮板输送机时,煤壁侧低、外侧高,外侧受水平推力作用,容易导致刮板输送机槽向煤壁侧翘起,推翻局部刮板输送机槽,致使机电事故频繁发生,影响开采进度;液压支架极易前倾和歪斜,影响支护状态;俯采落煤大部分装不进刮板输送机,在采面机道堆积;工作面推进时,坡底区域地形变低,采空区积水会涌进工作面及两巷,给开采造成困难;若机组司机掌握不好割底刀卧底操作,则容易造成坡度起伏幅度增大,沿着坡度难以割平底板,工作面不能随坡度同步、均匀推进;若工作面出口煤泥淤水量大,就很可能造成出口低洼处被封堵,影响行人和通风安全,甚至淹没刮板输送机机尾电机,引发其他事故[1]。

针对以上问题,以章村矿1809工作面为研究对象,通过一系列针对性技术装备改造和开采工艺优化等手段,实现了大倾角急俯斜综合机械化顺利开采。

1工作面概况章村矿1809工作面位于18采区胶带坡西南侧,地层整体为一向斜构造,向斜轴位于工作面中部,走向近似南北。

1809工作面地质条件特殊、构造复杂,工作面范围内共有大小断层15个,最大落差达26m ,运输巷最大俯采角度达35ʎ,胶带运输巷最大俯采角度达42ʎ,为急俯斜开采。

特殊的地质条件给采面的“三机”(采煤机、输送机、液压支架)配套及巷道设备的安装、布置、使用带来了很大的困难。

2“三机”设备改造措施实现大倾角急俯斜综合机械化开采,首先要解决“三机”配套设备和相关辅助设施在工作面的滑移问题,加强现有综采设备的适用性和防倒滑能力;同时,还要解决工作面内煤炭的装运和由于顶板支护状态改变带来的顶板管理和维护等一系列问题。

因此,需要整体考虑,系统地对配套设备进行改造。

2.1采煤机改造由于急俯斜工作面地质条件特殊,造成采煤机机体歪斜,横向稳定性差。

采煤机在俯斜工作面工作时,机身和滚筒重力对位于运输机靠采空区侧的导向装置O 点产生一个转矩,而滚筒在截割中的轴向阻力和滑靴反力对O 点产生一个反转矩;同时,机身和滚筒重力沿煤层层面的合力有使采煤机滑向煤壁的趋势,这个力与导向装置、煤壁和输送机各部件的摩擦阻力相平衡(图1)。

根据采煤机受力状态可知,传统的采煤机无法适应急俯斜工作面的开采条件,必须对采煤机进行关键部件改进,以满足工作需求。

①对机组的牵引部分进行改造。

将牵引的电气系统由原来的滑差牵引改为交流变频电牵引,使系统稳定性明显增强,开机率有了较大的提高;换用功率较大的牵引电机,增加了机组的牵引力。

②对机组导向滑靴进行改造。

·07·2012年第6期中州煤炭总第198期经力学性能分析,在大角度俯采过程中,机组导向滑靴受力明显增大,需提高导向滑靴强度,对导向滑靴煤帮侧附加肋板,底部和采空区侧进行加厚,两端附加螺纹钢,从而提高导向滑靴的整体强度和耐磨性。

③对机组的平滑靴进行了加厚,降低了平滑靴的受力程度。

④将支撑板的材质改为高强度耐磨板。

这不仅增加了采煤机的稳定性,也降低了其他部件的损坏程度。

⑤将滚筒割煤与装煤方式由外旋式改为内旋式,避免了滚筒窝煤、不装煤,减少了截割阻力,对截割电机起到了有效的保护作用。

图1大俯角状态下采煤机割煤受力示意2.2输送机改进在大倾角俯采过程中,刮板输送机受力状态差,不稳定,尤其在大倾角急俯采(或仰采)时,煤帮溜槽滑道受力较大,易磨损,严重时可将滑道磨透。

此外,由于大倾角俯采时装煤效果特别差,对溜槽强度要求比正常使用时高。

针对以上特点,更换了刮板输送机机槽材质,以增加其强度;采用堆焊的方式在刮板输送机机槽滑道表面附着一层耐磨材料,增强其耐磨性,降低滑道磨损;增大推移耳厚度,防止推移耳变形扭曲;轨座销轴固定方式也由原来的弹性圆柱销固定改为挡销固定,方便受损时拆卸更换。

2.3液压支架改进1809工作面回采期间俯角分布特征如图2所示。

针对工作面俯角分布范围,在保证位置相同、倾角一致以及煤层厚度、开采技术等条件相同或相近的情况下,对不同俯角时的支架工作阻力进行分析,结果如图3所示。

由工作面俯角与支护阻力的关系可知,在其他条件相同的情况下,工作面俯角对支护阻力有显著影响,与支架阻力成反比,即工作面俯角增大时支架工作阻力明显降低。

尤其当俯角达到临界值时,俯角成为影响顶板活动规律的主要因素,大于这一角度的回采区域支架工作阻力大幅降低。

大倾角俯采推进时,与俯角较小或者水平推进相比,在上覆岩层中更容易形成砌体梁结构,直接顶承载了上覆岩层的一部分重力,缓解了支架的压力,支架支护阻力变小;同时,随着俯角的增大,支架所受的垂直应力减小,水平应力增加。

因此,支架的防倒、防滑管理问题将更加突出。

为了使支架适应大倾角急俯斜开采的特点,综合分析支架在该工作面的基本受力状况关键节点,对支架进行了一些改造。

①增大底调千斤顶活塞直径,增加千斤顶的顶推力;②顶梁、掩护梁、后连杆的活动侧护板设计为分别由3片操纵阀控制,在调架过程中,既可实现侧护板的整体动作,又可实现单独操作;③在架间支架顶梁横连千斤顶,开切眼倾角较大处每架安装1套斜拉防倒千斤顶,其他每5架安装1套(图4),防止倒架发生。

在支架的防滑措施中,重点关注机头机尾处的防滑工作。

利用顶锚系统进行防滑处理。

此外,中间支架底侧推千斤顶,防止工作面中间架下滑。

3其他技术改造在1809工作面开采之前,章村矿积极和有关单位合作,根据1809工作面地质条件,对急俯斜煤层·17·2012年第6期白书民:大倾角急俯斜综采设备配套及技术改造总第198期图4斜拉防倒装置开采矿压特征和分布规律进行分析,并采用UDEC 建模技术对采场围岩进行数值模拟[2-3],得到较为可靠的综采工作面岩层移动及应力分布规律,为综采工作面的重点管理提供了理论指导。

积极利用新工艺,确保大倾角急俯斜综合机械化开采的顺利实践。

①由于工作面倾角、俯角较大,输送机装煤效果差,造成工作面输送机推移不到位。

针对该情况,对割煤速度进行了有效控制。

②为提高装煤效果,采用“上行割煤,下行空刀装煤”的回采新工艺。

③为尽量减小工作面的俯采角度,将工作面调成伪斜,并在俯采中实行擦顶带压移架。

④在俯采角度较大地段,为保证刮板输送机和支架能在合理的俯斜倾角内运行,采用阶梯形开采方案,降低采高到合理范围,根据每班俯采角度的大小修改刮板输送机及支架人行道下方的人工卧底量,依靠人工卧底的方法,使刮板输送机和支架始终在各自合理的俯斜角度下运行,阶梯形推进确保了俯采角度能跟上煤层倾角[4]。

4应用效果分析通过改造机械设备、改进回采工艺,在3918采区1809工作面9#煤开采中,章村矿真正实现了大倾角急俯斜综合机械化开采,且效果显著:实现了月产5万t,多回收特殊块段煤炭资源2.87万t,减少常规情况下的工作面搬家1次,减少重新布置工作面切巷1条,延长工作面服务期限3个月,增加经济效益667.91万元。

5结语综合机械化开采是一项系统工程,要重点搞好辅助系统,特别是排水和运输工作,为回采工作提供良好的安全生产条件。

大倾角急俯斜开采面临采煤机掉道、设备下滑倾翻、顶底板控制维护困难等诸多问题,对“三机”配套技术重新审视,因地制宜地进行改进、开发是非常必要的。

参考文献:[1]侯殿军.大倾角煤层开采方法概论[M].北京:煤炭工业出版社,2009.[2]谢文兵,陈晓祥,郑百生.采矿工程问题数值模拟与分析[M].徐州:中国矿业大学出版社,2005.[3]方伯成.大倾角工作面矿压显现分析[J].矿山压力与顶板管理,1995(12):26-30.[4]赵庆彪,黄献平,赵森林,等.邢台矿区煤矿开采新技术应用与发展[M].北京:煤炭工业出版社,2000.(责任编辑:许久峰櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄)(上接第66页)支护方式改革后,工作面掘进成本直接降低了226.2万元。

从中可以看出,锚杆支护巷道维修量少,服务年限相对延长;减轻了工人劳动强度,改善了作业环境;大幅度节约了支护材料,降低了支护成本。

4结语采用锚网支护后,巷道的掘进速度得以大幅度提高。

棚架支护月进尺350 400m,锚网支护月进尺450 470m,巷道的掘进速度提高了28%。

实践证明,煤巷围岩锚固支护和传统的棚式支架(木支护和工字钢支护)相比,具有显著的优越性。

从根本上改善了支护状况,巷道变形量小,保证了矿井的安全生产。

参考文献:[1]唐建新,邓月华,涂兴东.锚网索联合支护沿空留巷顶板离层分析[J].煤炭学报,2010(11):1827-1831.[2]张东,苏刚,程晋孝.深井大采高综采工作面切眼联合支护技术[J].煤炭学报,2010(11):1883-1887.[3]高启波.锚注、锚杆、锚索联合支护技术的应用[J].中国有色金属,2010(22):66-67.[4]韩振鹏,夏志锋.锚杆锚索联合支护技术在煤矿井巷中的应用[J].中州煤炭,2010(10):94-95.[5]赵玉明.锚网喷支护技术参数优化选择[J].中州煤炭,2010(10):9-11.(责任编辑:秦爱新)·27·2012年第6期中州煤炭总第198期。