3切向流过滤原理

- 格式:pdf

- 大小:1.21 MB

- 文档页数:40

切向流过滤工艺的优化王斌(密理博中国bin_wang@)切向流过滤(Tangential Flow Filtration ,简称TFF )是制药工艺中已经被广泛采用的一种过滤操作方式,它的应用包括澄清过滤、产物浓缩、除热原、除小分子杂质、脱盐和缓冲液置换等等。

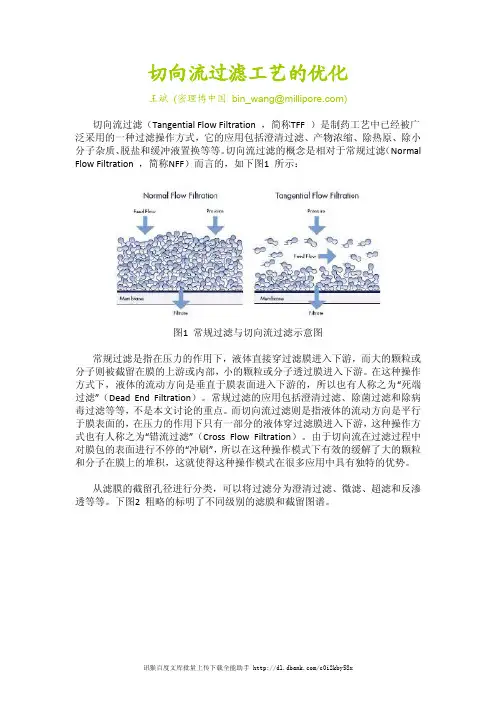

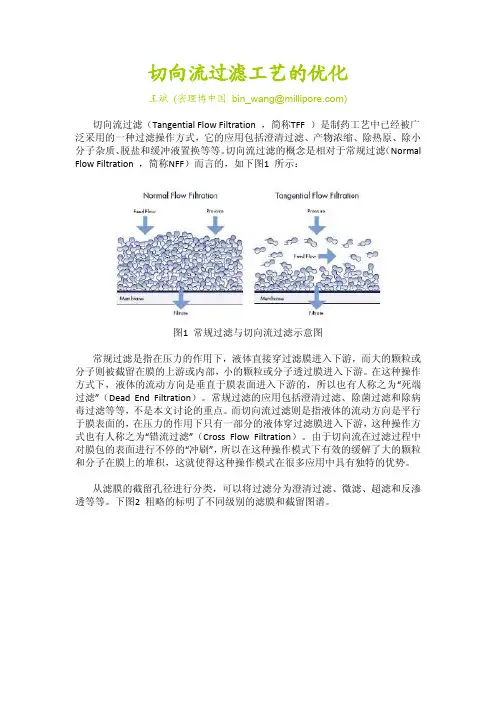

切向流过滤的概念是相对于常规过滤(Normal Flow Filtration ,简称NFF)而言的,如下图1 所示:图1 常规过滤与切向流过滤示意图常规过滤是指在压力的作用下,液体直接穿过滤膜进入下游,而大的颗粒或分子则被截留在膜的上游或内部,小的颗粒或分子透过膜进入下游。

在这种操作方式下,液体的流动方向是垂直于膜表面进入下游的,所以也有人称之为“死端过滤”(Dead End Filtration)。

常规过滤的应用包括澄清过滤、除菌过滤和除病毒过滤等等,不是本文讨论的重点。

而切向流过滤则是指液体的流动方向是平行于膜表面的,在压力的作用下只有一部分的液体穿过滤膜进入下游,这种操作方式也有人称之为“错流过滤”(Cross Flow Filtration)。

由于切向流在过滤过程中对膜包的表面进行不停的“冲刷”,所以在这种操作模式下有效的缓解了大的颗粒和分子在膜上的堆积,这就使得这种操作模式在很多应用中具有独特的优势。

从滤膜的截留孔径进行分类,可以将过滤分为澄清过滤、微滤、超滤和反渗透等等。

下图2 粗略的标明了不同级别的滤膜和截留图谱。

图2. 滤膜截留图谱相应的,将不同孔径的滤膜采用切向流的操作方式进行过滤,即可称之为切向流微滤、切向流超滤等等。

下图3 为典型切向流过滤系统的示意图,通常包括泵、膜包和夹具、贮罐、连接管件以及阀门和压力表等。

本文将对切向流过滤工艺的优化思路进行介绍。

图3. 典型切向流过滤系统示意图一个切向流过滤的生产工艺由许多参数决定,其中关键的工艺参数有:切向流流量、跨膜压(TMP)、透出液控制、膜面积、透析条件等。

这些参数既相互影响又相互制约,要同时达到提高生产效率和节约成本的目的,就必须首先对这些参数进行优化。

CROSS FILTRATION死端过滤DEF OR 普通过滤NFFDead-end Filtration or Normal Flow Filtration•料液流动方向和过滤方向平行•颗粒被截留在过滤膜内部或表面•膜表面形成滤饼 (Cake)切向流过滤TFF OR 错流过滤CFFT angential Flow Filtration or Crossflow Filtration•料液流动方向和过滤方向垂直•截留颗粒或分子从液体中分离出来•切向流抑制了溶质在膜表面的堆积•筛网: 支撑和扰流的作用,增加对膜的冲刷效果死端过滤 VS 切向流过滤 DEAD-END VS CROSSFLOW FILTRATION切向流过滤的应用 CROSSFLOW FIL TRATION APPLICATION浓缩或澄清 CONCENTRATION OR CLARIFICATION 小分子不断透过膜成为透过液, 大分子 (样品) 不断被截留回流至储罐, 储罐中的样品体积越来越少, 样品浓度越来越高。

•P1 = Inlet pressure 进口端压力•P2 = Outlet pressure 出口端压力或回流端压力•P3 = Permeate pressure 透过端压力DIAFILTRATION 洗滤BATCH 批次模式•加洗涤液稀释料液•再浓缩 (去除洗涤体积)•重复CONTINUOUS 连续模式•恒定体积模式•浓缩的同时加入洗涤液, 使加入洗涤液的速度与过滤速度相同, 在系统内保持体积和浓度的恒定。

•储罐中样品体积和浓度始终保持不变, 样品的缓冲体系逐渐被置换成另一种缓冲体系。

膜孔径的选择样品浓缩和透析:•样品截留模式: 膜孔径大小为目标分子量的1/3-1/5•样品透过模式: 膜孔径一般大于目标分子量的5-10倍•两种物质分离模式: 一般需要分子量差异在10倍以上菌体/细胞收获:•细胞浓缩:超滤膜通常更容易操作•分离细胞和蛋白:微滤膜通常会获得更好的收率滤膜的选择一般来说,对于哺乳动物细胞分泌表达的澄清过滤,可选择0.2到0.65μm的微滤膜;对于大肠杆菌裂解液的澄清过滤可选择500 KD或750 KD超滤膜;⽽酵⺟分泌上清的澄清过滤可使用750 KD超滤膜或0.1μm微滤膜。

默克密理博 生物制药工艺部主要内容过滤的分类 过滤的操作方式 切向流(TFF)过滤的基本概念过滤的分类 膜分离过程微滤超滤 反渗透/纳滤滤膜孔径分布反渗透 纳滤 超滤 微滤0.001 kD - 0.5 kD 0.00005 - 0.001 um0.1 kD - 2.0 kD 1 kD – 1 000 kD 0.001 - 0.10 um 0.1 - 0.65 µm区分谱图过滤方式普通过滤 (NFF) 滤芯形式或“死过滤”流向是垂直于过滤介质的 所有的液体全部透过过滤介质 颗粒被截留在过滤膜内部或表面切向流过滤 (TFF) 交叉流动过滤 流向是切向(平行)于过滤膜表面的一小部分液体透过过滤介质截留的颗粒从膜的表面被”扫除””普通过滤(死端过滤)液体流向膜表面过滤方式普通过滤 (NFF) 滤芯形式或“死过滤”切向流过滤 (TFF) 交叉流动过滤流向是垂直于过滤介质的流向是切向(平行)于过滤膜表面的所有的液体全部透过过滤介质一小部分液体透过过滤介质颗粒被截留在过滤膜内部或表面截留的颗粒从膜的表面被”扫除””切向流过滤(错流过滤) 透过流速溶液浓度 Cb切向流速膜表面浓度 Cw膜表面切向流过滤(TFF)料液浓度 Cb 料液切向流膜表面浓度 Cw透过液膜表面透过液膜表面[ ] permeate = [ ] retentate= 100 -VdfVdf(P R)) Permeate。

切向流过滤工艺的优化王斌(密理博中国bin_wang@)切向流过滤(Tangential Flow Filtration ,简称TFF )是制药工艺中已经被广泛采用的一种过滤操作方式,它的应用包括澄清过滤、产物浓缩、除热原、除小分子杂质、脱盐和缓冲液置换等等。

切向流过滤的概念是相对于常规过滤(Normal Flow Filtration ,简称NFF)而言的,如下图1 所示:图1 常规过滤与切向流过滤示意图常规过滤是指在压力的作用下,液体直接穿过滤膜进入下游,而大的颗粒或分子则被截留在膜的上游或内部,小的颗粒或分子透过膜进入下游。

在这种操作方式下,液体的流动方向是垂直于膜表面进入下游的,所以也有人称之为“死端过滤”(Dead End Filtration)。

常规过滤的应用包括澄清过滤、除菌过滤和除病毒过滤等等,不是本文讨论的重点。

而切向流过滤则是指液体的流动方向是平行于膜表面的,在压力的作用下只有一部分的液体穿过滤膜进入下游,这种操作方式也有人称之为“错流过滤”(Cross Flow Filtration)。

由于切向流在过滤过程中对膜包的表面进行不停的“冲刷”,所以在这种操作模式下有效的缓解了大的颗粒和分子在膜上的堆积,这就使得这种操作模式在很多应用中具有独特的优势。

从滤膜的截留孔径进行分类,可以将过滤分为澄清过滤、微滤、超滤和反渗透等等。

下图2 粗略的标明了不同级别的滤膜和截留图谱。

图2. 滤膜截留图谱相应的,将不同孔径的滤膜采用切向流的操作方式进行过滤,即可称之为切向流微滤、切向流超滤等等。

下图3 为典型切向流过滤系统的示意图,通常包括泵、膜包和夹具、贮罐、连接管件以及阀门和压力表等。

本文将对切向流过滤工艺的优化思路进行介绍。

图3. 典型切向流过滤系统示意图一个切向流过滤的生产工艺由许多参数决定,其中关键的工艺参数有:切向流流量、跨膜压(TMP)、透出液控制、膜面积、透析条件等。

这些参数既相互影响又相互制约,要同时达到提高生产效率和节约成本的目的,就必须首先对这些参数进行优化。

切向流过滤原理

切向流过滤原理是一种利用空气流动的物理原理,来进行气体、液体、固体微粒的捕集和除尘的方法。

它是将气体中的污染物,通过一定的布置方式,经过一定的力学原理,使污染物被捕集在过滤器上,实现净化的效果。

原理:切向流过滤原理是利用气流的切向力,将污染物转变为切向运动,然后将污染物过滤到过滤器上,实现净化的效果。

过程:首先,污染物随着气流进入过滤器,气流会产生切向力,使污染物发生切向运动,然后污染物会被过滤器上的网格捕捉,最终实现净化的效果。

过滤的基本原理过滤是使悬浮液通过能截留固体颗粒并具有渗透性的介质来完成固-液分离的过程。

(一)、过滤过程特点从物理学观点来看,过滤操作属于流动过程,即复相流体通过多孔介质的流动过程,这一过程具有以下两个显著特点。

(1)流体通过多孔介质(包括过滤介质和滤饼)的流动属于极慢运动(也即滞留运动)。

影响这种流动的有两类因素,一类为宏观的流体力学因素,诸如过滤介质特性、滤饼结构、压差、滤液的粘度等,另一类为微观物化因素,如电动现象、毛细现象、絮凝现象等。

固体粒径越大,宏观因素影响越占主导地位,反之,则微观物化因素占主导地位。

(2)悬浮于流体中的固体粒子是连续不断地沉积在过滤介质内部孔隙或表面上的,沉积在介质表面上的滤饼不断受到压缩,因此随着过滤的进行,流动阻力不断增加。

(二)、过滤过程的推动力为了过滤能够进行并获得通过过滤介质的液流,必须在过滤介质两侧保持一定的压差以克服过滤过程的阻力。

过滤操作中的推动力有下述四种类型:(1)重力;(2)真空度;(3)压力;(4)离心力。

相应地,过滤操作分别称为重力过滤、真空过滤、加压过滤、离心过滤。

重力过滤指悬浮液借助于本身的净液柱高度来作为过程推动力而进行的操作方式。

由于浆料液柱所能提供的压差一般较低,约为4.9×104Pa,所以应用较少。

真空过滤借助于过滤介质两侧的真空度大小不同来完成,通常是接触滤浆的一侧为大气压,而过滤面的背后侧与真空源相通。

常用真空度为(5.33~8.00)×104Pa。

加压过滤的压力用压缩机或泵来提供。

若用压缩机供压,常用过滤压差为(4.9~29.4)×104Pa;用泵来提供时,通常不超过4.9×104Pa。

离心过滤的压差则由载有过滤介质的离心机来提供。

常用强度为1.5×106Pa。

(三)、过滤过程分类工业上过滤操作过程有两种主要形式:滤饼过滤和深层过滤。

1、滤饼过滤(1)滤饼过滤的特点滤浆通过过滤介质后,固体颗粒被过滤介质截留,在介质表面上形成一层厚度约6mm或大于6mm的滤饼。

ttf切线流过滤系统原理一、引言ttf切线流过滤系统是一种用于流体处理的高效过滤系统,能够有效去除流体中的悬浮颗粒和杂质。

本文将介绍ttf切线流过滤系统的原理及其工作过程。

二、ttf切线流过滤系统的原理ttf切线流过滤系统采用了切线流过滤技术,其原理基于流体在流经切线时产生的离心力和涡流效应。

在ttf切线流过滤系统中,流体通过一系列的切线流过滤单元,每个单元都包含了一个切线流过滤器。

切线流过滤器由一个中空的圆柱形滤芯和一个中心轴组成。

滤芯内壁上有大量的微孔,通过这些微孔,流体可以进入滤芯内部,而悬浮颗粒和杂质则被滤芯阻挡在外部。

滤芯的外壁上有一个环形槽,流体从滤芯的内部流出,经过这个环形槽,流体的流速增大,产生离心力。

当流体流经切线流过滤器时,由于离心力的作用,悬浮颗粒和杂质会被推向滤芯的外壁,形成一个围绕滤芯的颗粒层。

同时,由于涡流效应的作用,悬浮颗粒和杂质也会在滤芯内部形成涡流,增加了悬浮颗粒和杂质与滤芯表面的接触面积,提高了过滤效果。

三、ttf切线流过滤系统的工作过程ttf切线流过滤系统的工作过程可以分为以下几个步骤:1. 进料:流体通过进料管道进入ttf切线流过滤系统。

2. 过滤:流体从进料管道进入切线流过滤器,经过滤芯的微孔,悬浮颗粒和杂质被滤芯阻挡在外部,而清洁的流体则从滤芯的内部流出。

3. 离心:流体从滤芯的内部流出后,经过环形槽,流速增大,产生离心力。

离心力推动悬浮颗粒和杂质向滤芯的外壁移动。

4. 涡流:由于涡流效应的作用,悬浮颗粒和杂质在滤芯内部形成涡流,增加了悬浮颗粒和杂质与滤芯表面的接触面积。

5. 出料:经过过滤和离心作用后,流体中的悬浮颗粒和杂质被滤芯阻挡在外部,而清洁的流体则从滤芯的内部流出,经过出料管道排出系统。

四、ttf切线流过滤系统的优势ttf切线流过滤系统具有以下几个优势:1. 高效过滤:ttf切线流过滤系统能够通过离心力和涡流效应,高效地去除流体中的悬浮颗粒和杂质。