9扩孔锪孔铰孔凸凹体锉配讲解

- 格式:docx

- 大小:117.24 KB

- 文档页数:10

钳工工艺一体化授课计划讲授新课:(工艺知识)二、扩孔扩孔的定义:就是在钻孔的基础上用扩孔工具(要求不高时,可用普通钻头)把孔径加大。

常用的扩孔方法有麻花钻扩孔和扩孔钻扩孔扩孔钻1麻花钻扩孔的特点:横刃不参加切削,轴向力小,进给省力。

但麻花钻外缘处前角较大,易把钻头从钻头套中拉下来。

扩孔钻2扩孔为什么比钻孔的精度高:用钻头在工件实体部位加工孔称为钻孔。

钻孔属粗加工,可达到的尺寸公差等级为IT13-IT11,表面粗糙度值为Ra50-12.5μm。

由于麻花钻长度较长,钻芯直径小而刚性差,又有横刃的影响,故钻孔有以下工艺特点:1.钻头容易偏斜。

由于横刃的影响定心不准,切入时钻头容易引偏;且钻头的刚性和导向作用较差,切削时钻头容易弯曲。

在钻床上钻孔时,容易引起孔的轴线偏移和不直,但孔径无显著变化。

2.孔径容易扩大。

钻削时钻头两切削刃径向力不等将引起孔径扩大。

3.孔的表面质量较差。

钻削切屑较宽,在孔内被迫卷为螺旋状,流出时与孔壁发生摩擦而刮伤已加工表面。

4.钻削时轴向力大。

这主要是由钻头的横刃引起的。

扩孔钻的结构与麻花钻相比有以下特点:1.刚性较好。

由于扩孔的背吃刀量小,切屑少,扩孔钻的容屑槽浅而窄,钻芯直径较大,增加了扩孔钻工作部分的刚性。

2.导向性好。

扩孔钻有3-4个刀齿,刀具周边的棱边数增多,导向作用相对增强。

3.切屑条件较好。

扩孔钻无横刃参加切削,切削轻快,可采用较大的进给量,生产率较高;又因切屑少,排屑顺利,不易刮伤已加工表面。

因此扩孔与钻孔相比,加工精度高,表面粗糙度值较低,且可在一定程度上校正钻孔的轴线误差。

此外,适用于扩孔的机床与钻孔相同。

三、锪孔锪孔的定义:将经过加工以后的孔用另外的一种工具将此孔的底部加工成一平面。

或者说用锪钻在孔口表面锪出一定形状的孔或表面的加工方法。

锪孔钻的常见分类:柱形锪钻、锥形锪钻、端面锪钻a)锪圆柱孔b)锪锥形孔c)锪孔口和凸台平面扩孔、锪孔方法:1、扩孔时为了保证扩大的孔与先钻的小孔同轴,应当保证在小孔加工完工件不发生位移的情况下进行扩孔。

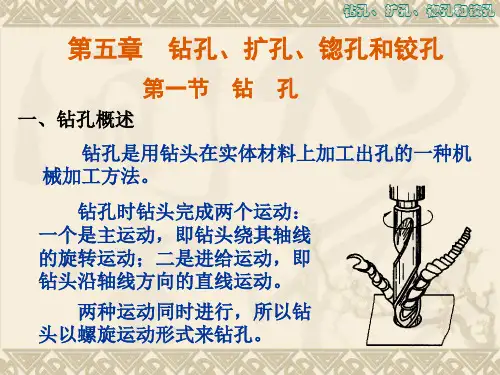

孔加工方法简介-钻孔、扩孔、锪孔、铰孔一、钻孔用麻花钻在实体材料上加工孔的方法称为钻孔。

一般加工可达尺寸公差等级为IT14~IT11,表面粗糙度Ra值为50~12.5μm。

常用的钻床有:台式钻床、立式钻床和摇臂钻床。

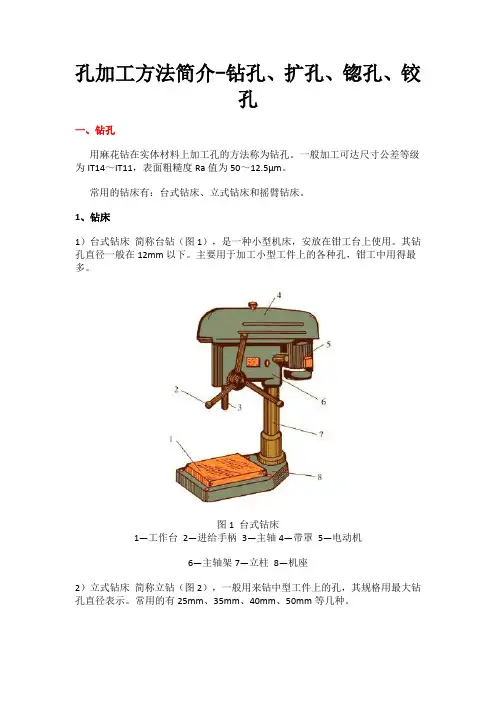

1、钻床1)台式钻床简称台钻(图1),是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

主要用于加工小型工件上的各种孔,钳工中用得最多。

图1 台式钻床1—工作台2—进给手柄3—主轴4—带罩5—电动机6—主轴架7—立柱8—机座2)立式钻床简称立钻(图2),一般用来钻中型工件上的孔,其规格用最大钻孔直径表示。

常用的有25mm、35mm、40mm、50mm等几种。

图2 立式钻床1—工作台2—主轴3—进给箱4—主轴变速箱5—电动机6—立柱7—进给手柄8—机座3)摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图3)。

主轴箱可在摇臂上作横向移动,并可随摇臂沿立柱上下作调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件不需移动。

摇臂钻床加工范围广,可用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等。

图3 摇臂钻床1—立柱2—主轴箱3—摇臂4—主轴5—工作台6—机座2、麻花钻麻花钻是钻孔的主要工具,它是由切削部分、导向部分和柄部组成,如图4所示。

直径小于12mm时一般为直柄钻头,大于12mm时为锥柄钻头。

图4 麻花钻麻花钻有两条对称的螺旋槽,用来形成切削刃,且作输送切削液和排屑之用。

前端的切削部分(图5)有两条对称的主切削刃,两刃之间的夹角2φ称为锋角。

两个顶面的交线叫作横刃。

导向部分上的两条刃带在切削时起导向作用,同时又能减小钻头与工件孔壁的摩擦。

图5 麻花钻的切削部分3、钻孔操作1)钻头的装夹钻头的装夹方法,按其柄部的形状不同而异。

锥柄钻头可以直接装入钻床主轴孔内,较小的钻头可用过渡套筒安装(图6);直柄钻头一般用钻夹头安装(图7)。

图6 安装锥柄钻头图7图8钻夹头或过渡套筒的拆卸方法是将楔铁带圆弧的边向上插入钻床主轴侧边的锥形孔内,左手握住钻夹头,右手用锤子敲击楔铁卸下钻夹头(图8)。

孔加工方法简介-钻孔、扩孔、锪孔、铰孔一、钻孔用麻花钻在实体材料上加工孔的方法称为钻孔。

一般加工可达尺寸公差等级为IT14~IT11,表面粗糙度Ra值为50~12.5μm。

常用的钻床有:台式钻床、立式钻床和摇臂钻床。

1、钻床1)台式钻床简称台钻(图1),是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

主要用于加工小型工件上的各种孔,钳工中用得最多。

图1 台式钻床1—工作台2—进给手柄3—主轴4—带罩5—电动机6—主轴架7—立柱8—机座2)立式钻床简称立钻(图2),一般用来钻中型工件上的孔,其规格用最大钻孔直径表示。

常用的有25mm、35mm、40mm、50mm等几种。

图2 立式钻床1—工作台2—主轴3—进给箱4—主轴变速箱5—电动机6—立柱7—进给手柄8—机座3)摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图3)。

主轴箱可在摇臂上作横向移动,并可随摇臂沿立柱上下作调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件不需移动。

摇臂钻床加工范围广,可用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等。

图3 摇臂钻床1—立柱2—主轴箱3—摇臂4—主轴5—工作台6—机座2、麻花钻麻花钻是钻孔的主要工具,它是由切削部分、导向部分和柄部组成,如图4所示。

直径小于12mm时一般为直柄钻头,大于12mm时为锥柄钻头。

图4 麻花钻麻花钻有两条对称的螺旋槽,用来形成切削刃,且作输送切削液和排屑之用。

前端的切削部分(图5)有两条对称的主切削刃,两刃之间的夹角2φ称为锋角。

两个顶面的交线叫作横刃。

导向部分上的两条刃带在切削时起导向作用,同时又能减小钻头与工件孔壁的摩擦。

图5 麻花钻的切削部分3、钻孔操作1)钻头的装夹钻头的装夹方法,按其柄部的形状不同而异。

锥柄钻头可以直接装入钻床主轴孔内,较小的钻头可用过渡套筒安装(图6);直柄钻头一般用钻夹头安装(图7)。

图6 安装锥柄钻头图7图8钻夹头或过渡套筒的拆卸方法是将楔铁带圆弧的边向上插入钻床主轴侧边的锥形孔内,左手握住钻夹头,右手用锤子敲击楔铁卸下钻夹头(图8)。

钳工工艺一体化授课计划钳工工艺与技能训练实习教学凸凹体锂配度,较小的表面粗糙度,这时候我们就要采用扩孔、铉孔、较孔。

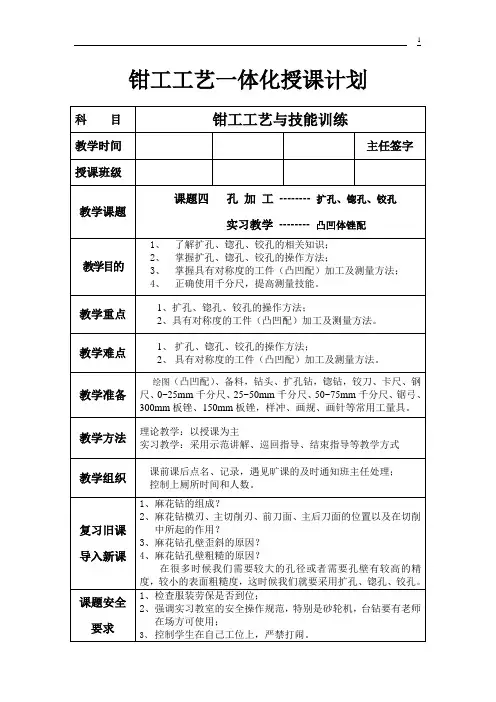

1、 检查服装劳保是否到位:2、强调实习教室的安全操作规范,特别是砂轮机,台钻要有老师 在场方可使用;教学时间授课班级教学课题课题四孔加工主任签字扩孔、错孔、较孔教学重点 教学难点教学准备教学方法 教学组织复习旧课 导入新课2、3、4、 了解扩孔、總孔、钱孔的相关知识; 掌握扩孔、翅孔、钱孔的操作方法; 掌握具有对称度的工件(凸凹配)加工及测量方法; 正确使用干分尺,提高测量技能。

1、 扩孔、铉孔、较孔的操作方法;2、 具有对称度的工件(凸凹配)加工及测量方法。

1、 扩孔、總孔、较孔的操作方法;2、 具有对称度的工件(凸凹配)加工及测量方法。

绘图(凸凹配)、备料,钻头、扩孔钻,锂钻,较刀、卡尺、钢 尺、0~25mm 千分尺、25~50mm 千分尺、50~75mm 千分尺、锯弓、 300mm 板锂.150mm 板锂,样冲、画规、画针等常用工量具. 理论教学:以授课为主实习教学:采用示范讲解、巡回指导、结束指导等教学方式 课前课后点名、记录,遇见旷课的及时通知班主任处理: 控制上测所时间和人数。

2、 3、 4、麻花钻的组成?麻花钻横刃、主切削刃、前刀面、主后刀面的位置以及在切削 中所起的作用?麻花钻孔壁歪斜的原因? 麻花钻孔壁粗糙的原因?在很多时候我们需要较大的孔径或者需要孔壁有较高的精 课题安全 要求3、控制学生在自己工位上,严禁打闹。

讲授新课:(工艺知识)二扩孔扩孔的定义:就是在钻孔的S础上用扩孔工具(要求不高时,可用普通钻头)把孔径加大。

常用的扩孔方法有麻花钻扩孔和扩孔钻扩孔扩孔诂1麻花钻扩孔的特点:横刃不参加切削,轴向力小,进给省力。

但麻花钻外缘处前角较大,易把钻头从钻头套中拉下来。

扩孔为什么比钻孔的精度髙: 用钻头在工件实体部位加工孑为钻孔。

钻孔厲粗加工,可达到的尺寸公差等级为IT13-IT11,表面粗糙度值为Ra50-12.5pm.由于麻花钻长度较长,钻芯直径小而刚性差,又有横刃的影响,故钻孔有以下工艺特点:1.钻头容易偏斜。

由于横刃的影响定心不准,切入时钻头容易引偏;且钻头的刚性和导向作用较差,切削时钻头容易弯曲。

在钻床上钻孔时,容易引起孔的轴线偏移和不直,但孑无显著变化。

2 .孑径容易扩大。

钻削时钻头两切削刃径向力不等将引起孔径扩大。

3•孔的表面质量较差。

钻削切屑较宽■在孔内被迫卷为螺旋状,流出时与孔壁发生摩擦而刮伤已加工表面。

4・钻削时轴向力大。

这主要是由钻头的横刃引起的。

扩孔钻的结构与麻花钻相比有以下特点:1 •刚性较好。

由于扩孔的背吃刀量小■切屑少,扩孔钻的容屑橹浅而窄,钻芯直径较大,增加了扩孔钻工作部分的刚性。

2 •导向性好。

扩孔钻有3-4个刀齿,刀具周边的棱边数増多,导向作用相对增 强。

3•切屑条件较好。

扩孔钻无横刃参加切削,切削轻快,可采用较大的进给量,生产率较高;又因切屑少,排屑顺利,不易刮伤已加工表面。

因此扩孑占钻孑[^比.加工精度高,表面粗糙度值较低,且可在一定程度上校正 钻孔的轴线误差。

此外.适用于扩孔的机床与钻孑崩同。

三钩孔 铉孔的定义:将经过加工以后的孔用另外的一种工具将此孔的底部加工成一平 面。

或者说用®钻在孔口表面铉出一定形状的孔或表面的加工方法。

铉孔钻的常见分类:柱形總钻、锥形總钻、端面钮钻扩孔.铉孔方法:1、扩孔时为了保证扩大的孔与先钻的小孔同轴,应当保证在小孔加工完工件不发生位移的情况下进行扩孔。

扩孔时的切削速度要低于钻小孔的切削速度, 而且扩孔b)a )铉圆柱孔b )铉锥形孔a柱 导c)c )也孔口和凸台乎面开始时的进给量应缓慢,因开始扩孔时切削阻力很小,容易扎刀,待扩大孔的圆周形成后,经检测无差错再转入正常扩孔。

2、總锥形埋头孔时,按图样锥角要求选用锥形總孔钻。

總深一般控制在埋头螺钉装入后低于工件表面约0. 5 mm。

加工表面应无振痕。

3、翅柱形埋头孔时,孔底面要平整并与底孔轴线垂直.加工表面无振痕。

4、钮孔时的切削速度一般是钻底孔速度的1/2〜1/3,精總时其至可以利用停车后主轴的惯性来總孔。

5、扩孔、總孔的操作练习可同钻孔练习安排在一起进行。

铉孔的注意事项:1、进给量是钻孔的2~3倍,切削速度是钻孔的1 /3-1/2,减小振动获得好的表面精度:2、用麻花钻改磨铉钻时,应尽量用较短的钻头,并且刃磨时使前角和后角减小,防止扎刀和總出多边形表面:3、因切削热量大,应加注切削液。

四.较孔较孔的定义:较孔利用较刀从已加工的孔壁切除薄层金属,以获得精确的孔径和儿何形状以及较低的表面粗糙度的切削加工。

钱削一般在钻孔、扩孔或镇孔以后进行,用于加工精密的圆柱孔和锥孔,加工孔径范w-般为3700毫米。

山于钱刀的切削刃长,狡削时各刀齿同时参加切削,生产效率高,在孔的精加工中应用较广。

较刀S ®刀用于®削工件上已钻削(或扩孔)加工后的孔,主要是为了提高孔的加工精度,降低其表面的粗糙度,是用于孔的精加工和半精加工的刀具,加工余量一般很小。

较刀的组成:较刀结构大部分山工作部分及柄部组成。

工作部分主要起切削和校准功能,校准处直径有倒锥度。

而柄部则用于被夹具夹持,有直柄和锥柄之分。

狡刀柄部的作用是用来被夹持和传递扭矩。

柄部形状有锥、直和方禅形三种。

工作部分山引导(h)、切削(12)、修光(13)和倒锥(14)部分组成。

引导部分可引导较刀头部进入孔内,其导向角(kr)一般为45°。

切削部分担 负切去较孔余a 的任务。

修光部分有棱边(bai),它起定向、修光孔壁、保证较刀 直径和便于测量等作用。

倒锥部分是为了减小钱刀和孔壁的摩擦。

一般悄况下较 刀前角为0°、后角为6°〜8°、上偏角为12°〜15° O 根据工件材料不同,较刀儿何角度也不完全一样,其角度山制造时成形。

较刀齿数〜般为4〜8齿,为测量直径方便,多采用偶数齿。

较刀工作时最容易磨损的部位是切削部分与修光部分的过渡处。

较刀的分类:手用铁刀一般材质为合金工具钢(9SiCr),机用较刀材料为高速钢(HSS), 机用狡刀分为直柄机用狡刀和锥柄机用狡刀 按较孔的形状分圆柱形、圆锥形和阶梯形3种; 安装夹方法分带柄式和套装式两种; 按齿槽的形状分直槽和螺旋槽两种。

较孔方法仁钱孔润滑:较孔时产生的热量容易引起工件和较刀的变形,从而降低较刀的寿命。

狡削 的切屑容易粘附在刀刃上,不仅能拉伤孔壁,还可能使孔径扩大。

因此较削时应 合理选择切削液。

2、较削要点:1) 工件要夹正、夹牢,使操作时对铉刀的垂直方向有一个正确的视觉判断。

饺刀2)手较时,两手用力要平衡,旋转餃杠的速度要均匀.较刀不得摇摆,以保持钱削的稳定性,避免在于孔口处出现喇叭口或将孔径扩大。

3)手较时,要变换每次的停歇位置。

以消除钱刀常在同一处停歇而造成的振痕。

4)狡刀较孔时,不论进刀还是退刀都不能反转。

因为反转会使切屑卡在孔壁或饺刀刀齿后刀面形成的楔形腔内,将孔壁刮毛,其至挤朋刀刃。

5)较削钢件时,要经常清除粘在刀齿上的积屑,并可用油石修光刀刃,以免孔壁被拉毛。

6)餃削过程中如果较刀被卡住,不能用力哽扳转较刀,以防损坏饺刀。

而应取出较刀,清除切屑,检查较刀,加注切削液。

继续餃削时要缓慢进给,以防再次卡刀。

7)机较时,应使工件一次装夹进行钻、扩、较,以保证较刀中心线与钻孔中心线一致,较孔完成后,要待较刀退出后再停车,以防将孔壁拉出痕迹。

8)较尺寸较小的圆锥孔时,可先以小端直径按圆柱孔精较余量钻出底孔,然后用锥较刀较削。

对尺寸和深度较大的圆锥孔,为减小切削余量,较孔前可先钻出阶梯孔,然后再用锥较刀较削。

狡削过程中要经常用相配的锥销来检査较孔尺寸。

狡孔的注意事项:Is手工较孔一般注意事项:1)•工件要夹正.2 )较削过程中,两手用力要平衡.3 )•狡刀退出时,不能反转,因较刀有后角,较刀反转会使切屑塞在较刀刀齿后面和孔璧之间,将孔壁划伤;同时餃刀易磨损4较刀使用完毕庚清擦干净,涂上机油,装盒以免碰伤刃口。

2、•机较时注意较削速度和走刀量(查金属切削手册)3、•较削中,必须采用合理的冷却润滑液.示范讲解:1、讲解扩孔、翅孔、较孔的操作方法;2、讲解扩孔、铉孔、狡孔的注意事项;3、讲解千分尺的使用方法;4、讲解凸凹配的生产加工工艺。

巡回指导:1、指导学生正确使用千分尺:2、指导学生在凸凹配中采用正确的加工工艺:3、纠正在实习操作中的不正确姿势和加工方法;4、指导学生按操作规范和安全规范实习结束指导:1、山于刚刚学习千分尺的使用,学生们还是喜欢用卡尺,很少用千分尺,在以后的实习中要强化千分尺的训练,强调千分尺的精度更高;2、相当一部分学生,回去不看书,对于一些简单的常识性理论都不清楚,以至于实习工件误差很大,解决方法是,每次实习从简单讲起,潜移默化,使其 对常识性问题能够熟练应用。

作业布置:实习图样:图I 凸件习题册:单元四填空、判断、选择、解词、简答全做丄C □ 0.03■ J■• \丄 :.03 G1+16C±0・03O +2(丄2的20打的尺寸要求,可通过直接测量控制加工。

4加工凹件(1)用钻头钻出排孔,并锯去凹部多余料,然后粗锂至接近尺寸。

O +IT O crs> o一20闻輕甜0 t60+0-0.5图2 凹件凸凹体其加工步骤如下:1-按图样要求加工外廓基准面,达到尺寸60±0.03mm> 40±0.03inin及垂直度和平行度要求。

2.按图样要求划出凸凹体加工线,钻工艺孔J3.加工凸件(1)先选择一肩按划线锯去一角,粗、细锂削两垂直面。

根据40mm,的实际尺寸,通过控制60mm的尺寸误差值(本处应控制在40mm实际尺寸减去20九jum的范W内),从而保证达到202oo5mm的尺寸要求:同样根据60inin处的实际尺寸,通过控制40mm尺寸误差值(本处应控制在1/2X60 inin的实际尺寸mm的范圉内),从而保证在取得尺寸20打05mm同时,乂能保证其对称度在0.1mm内。

(2)按划线锯去另一肩角,用上述方法控制加工尺寸mim对于凸形面(2)细锂凹部顶端面,根据40mm的实际尺寸,通过控制60 mm的尺寸误差(3)细锂两侧垂直面,两面同样根据外形60mm和凸件20mm的实际尺寸,通过控制20mm尺寸误差(如凸件的尺寸为19.95 mm,—侧面可用1/2X60 mmmm). 尺寸减去10鳥益mm,而另一侧面必须控制在1/2X60mm尺寸减去10:益从而保证达到与凸件20 mm的配合精度要求,同时也能保证其对称度在0.1mm 内。

(4)加工两螺纹孔,在距离上边和左右两边各lOmm处交点,用样冲冲孔,再m 6.7mm的钻头钻出2个通孔,倒角,最后完成M8的攻线。