锪孔和铰孔等

- 格式:ppt

- 大小:881.50 KB

- 文档页数:39

孔加工方法简介-钻孔、扩孔、锪孔、铰孔一、钻孔用麻花钻在实体材料上加工孔的方法称为钻孔。

一般加工可达尺寸公差等级为IT14~IT11,表面粗糙度Ra值为50~12.5μm。

常用的钻床有:台式钻床、立式钻床和摇臂钻床。

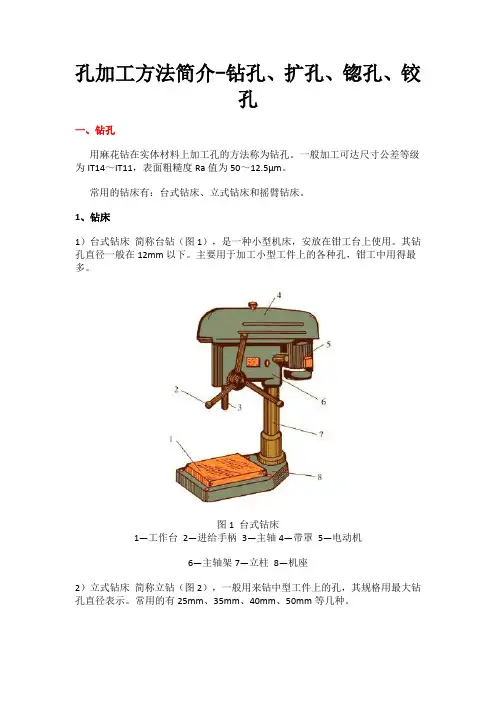

1、钻床1)台式钻床简称台钻(图1),是一种小型机床,安放在钳工台上使用。

其钻孔直径一般在12mm以下。

主要用于加工小型工件上的各种孔,钳工中用得最多。

图1 台式钻床1—工作台2—进给手柄3—主轴4—带罩5—电动机6—主轴架7—立柱8—机座2)立式钻床简称立钻(图2),一般用来钻中型工件上的孔,其规格用最大钻孔直径表示。

常用的有25mm、35mm、40mm、50mm等几种。

图2 立式钻床1—工作台2—主轴3—进给箱4—主轴变速箱5—电动机6—立柱7—进给手柄8—机座3)摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图3)。

主轴箱可在摇臂上作横向移动,并可随摇臂沿立柱上下作调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件不需移动。

摇臂钻床加工范围广,可用来钻削大型工件的各种螺钉孔、螺纹底孔和油孔等。

图3 摇臂钻床1—立柱2—主轴箱3—摇臂4—主轴5—工作台6—机座2、麻花钻麻花钻是钻孔的主要工具,它是由切削部分、导向部分和柄部组成,如图4所示。

直径小于12mm时一般为直柄钻头,大于12mm时为锥柄钻头。

图4 麻花钻麻花钻有两条对称的螺旋槽,用来形成切削刃,且作输送切削液和排屑之用。

前端的切削部分(图5)有两条对称的主切削刃,两刃之间的夹角2φ称为锋角。

两个顶面的交线叫作横刃。

导向部分上的两条刃带在切削时起导向作用,同时又能减小钻头与工件孔壁的摩擦。

图5 麻花钻的切削部分3、钻孔操作1)钻头的装夹钻头的装夹方法,按其柄部的形状不同而异。

锥柄钻头可以直接装入钻床主轴孔内,较小的钻头可用过渡套筒安装(图6);直柄钻头一般用钻夹头安装(图7)。

图6 安装锥柄钻头图7图8钻夹头或过渡套筒的拆卸方法是将楔铁带圆弧的边向上插入钻床主轴侧边的锥形孔内,左手握住钻夹头,右手用锤子敲击楔铁卸下钻夹头(图8)。

第六章钻孔、锪孔、铰孔第一节基本概念用钻头在材料上加工孔,这一操作叫做钻孔;用锪钻把已有的孔扩大和在孔的端面或边缘上加工成各种形状的浅孔,叫做锪孔;为了提高孔的表面光洁度,用铰刀对孔进行精加工,叫做铰孔。

钻孔在机器制造业中是一项很普遍而又重要的操作。

在钻床上钻孔时,工件固定不动,为什么用钻头能从工件材料中钻出孔来呢?当我们在实践中仔细地观察,就会发现这是由于钻头在做两种运动所形成的(如图6—1)。

1.切削运动(主运动)——钻头围绕本身轴线作旋转运动,起切削作用。

2.进刀运动(辅助运动)——钻头对着工件作直线前进运动。

由于这两种运动是同时连续进行的,因而,钻头上每一点的工作轨迹呈螺旋线。

我们看到钻出的切屑成螺旋形的原因就在这里。

第二节钻头钻头由碳素工具钢或高速钢制成,并经淬火处理。

钻头的种类较多,大致可分为扁钻和麻花钻。

扁钻(如图6—2)的切削部分呈三角形,形状比较简单,因而可用工具钢自行锻造。

但由于它的导向作用差,钻深孔时不能自动排屑,刃磨后直径改变,所以应用不多。

下面主要介绍应用较普遍的麻花钻。

1.麻花钻的构造:麻花钻(如图6—3)分为直柄与锥柄两种(直径小于12毫米的钻头,尾部是圆柱形;直径大于12毫米的钻头,尾部一般是圆锥形,用莫氏锥度),它由下面三部分组成:(1)尾部——起传递动力和夹持定心作用。

(2)颈部——它是制造钻头时磨削钻头外圆的退刀槽。

上面标注钻头的材料、规格和标号。

(3)工作部分——包括钻头的切削和导向两个部分切削部分包括横刃、两个主切削刃和两个后面,起主要切削作用;导向部分在钻孔时起着引导钻头垂直钻进和修光孔壁的作用。

导向部分由四个部分组成:1)螺旋槽。

它是正确形成切削刃和前角,并起着排屑和输送冷却液的作用。

2)刃带和齿背。

在钻头的外表面,沿螺旋槽高出约0.5~1毫米的窄带,叫做刃带,刃带上面起副切削作用的是副切削刃。

切削时,它与孔壁相接触,起着修光孔壁和引导钻头不致偏斜的作用。