退火窑图结构

- 格式:ppt

- 大小:2.56 MB

- 文档页数:6

第三章浮法退火窑1、引言玻璃退火窑是改善玻璃应力的设备,它直接影响玻璃的成品率及玻璃的后续处理,在玻璃生产中处于重要位置。

玻璃产品的性能、生产规模及质量决定退火窑的退火特点,因而不同产品退火窑的结构会存在着差异。

现在浮法玻璃退火窑为适应浮法玻璃的生产有着自己的特点,它能够处理大吨位锡槽产出的玻璃原片,具有现代化的自动控制技术,产品能够适应各种平板用户对浮法玻璃的要求。

目前,浮法玻璃退火窑均为全钢全电退火窑,就其结构而言,它包括辊道和壳体两部分。

世界上在制造该种退火窑上较著名的公司有两家,一家是起步最早的比利时CUND公司,另一家为法国STEIN公司,两家产品各有特点,CUND公司以冷风工艺为基础,而STEIN公司则以热风工艺为基础,其他部分基本上趋于一致。

退火窑壳体按照CUND公司一般分为A0区、A区、B区、C区、D 区、RET区、E区和F区,而STEIN公司则分为A0区、A区、B区、C 区、E。

区、D区、E区和F区。

虽然在过渡区和重要退火区的叫法不一,各部分的功能是一致的。

退火窑辊道由传动系统和辊子组成。

辊子一般为钢辊,也有一些生产线采用部分石棉辊。

退火窑前端的部分辊子的高度可调,以适应玻璃带出锡槽时的爬坡。

退火窑传动一般包括两个传动站,当退火窑运行时,直接带动退火窑辊道的为主传动,另一个为从传动,从传动以主传动95%的速度运行,一旦主传动故障,从传动迅速提速代替主传动。

也有的退火窑除了两个主要传动外还带一个小电机传动。

2、退火窑退火窑可分为保温段、密封段和敞开段,保温段指在线镀膜区A0区、退火前区A区、重要退火区B区和退火后区C区,密封段指过渡区E0(或D)区和循环热风冷却区D(或RET)区,敞开段指间接冷却区E区和直接冷却区F区。

目前,以热风工艺为特色的STEIN退火窑普遍使用在浮法玻璃工厂中,我们公司也普遍使用该公司的产品,下面所要阐述的主要以STEIN退火窑为主。

2.1 A区退火窑的前一节或两节是A0区,它的顶是可移动式的,用于在线镀膜。

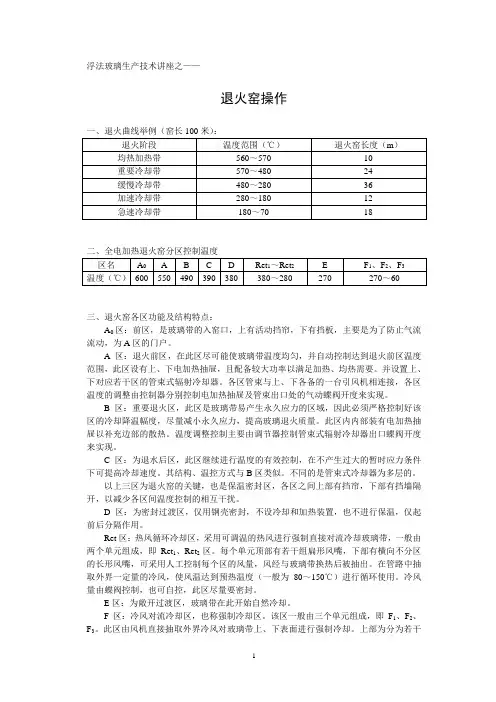

浮法玻璃生产技术讲座之——退火窑操作一、退火曲线举例(窑长100米):二、全电加热退火窑分区控制温度三、退火窑各区功能及结构特点:A0区:前区,是玻璃带的入窑口,上有活动挡帘,下有挡板,主要是为了防止气流流动,为A区的门户。

A区:退火前区,在此区尽可能使玻璃带温度均匀,并自动控制达到退火前区温度范围,此区设有上、下电加热抽屉,且配备较大功率以满足加热、均热需要。

并设置上、下对应若干区的管束式辐射冷却器。

各区管束与上、下各备的一台引风机相连接,各区温度的调整由控制器分别控制电加热抽屉及管束出口处的气动蝶阀开度来实现。

B区:重要退火区,此区是玻璃带易产生永久应力的区域,因此必须严格控制好该区的冷却降温幅度,尽量减小永久应力,提高玻璃退火质量。

此区内内部装有电加热抽屉以补充边部的散热。

温度调整控制主要由调节器控制管束式辐射冷却器出口蝶阀开度来实现。

C区:为退水后区,此区继续进行温度的有效控制,在不产生过大的暂时应力条件下可提高冷却速度。

其结构、温控方式与B区类似。

不同的是管束式冷却器为多层的。

以上三区为退火窑的关键,也是保温密封区,各区之间上部有挡帘,下部有挡墙隔开,以减少各区间温度控制的相互干扰。

D区:为密封过渡区,仅用钢壳密封,不设冷却和加热装置,也不进行保温,仅起前后分隔作用。

Ret区:热风循环冷却区,采用可调温的热风进行强制直接对流冷却玻璃带,一般由两个单元组成,即Ret1、Ret2区。

每个单元顶部有若干组扁形风嘴,下部有横向不分区的长形风嘴,可采用人工控制每个区的风量,风经与玻璃带换热后被抽出。

在管路中抽取外界一定量的冷风,使风温达到预热温度(一般为80~150℃)进行循环使用。

冷风量由蝶阀控制,也可自控,此区尽量要密封。

E区:为敞开过渡区,玻璃带在此开始自然冷却。

F区:冷风对流冷却区,也称强制冷却区。

该区一般由三个单元组成,即F1、F2、F3。

此区由风机直接抽取外界冷风对玻璃带上、下表面进行强制冷却。

浮法玻璃退火窑退火窑是浮法玻璃生产线的三大热工设备之一。

他的作用就是建立和维持一个满足退火工艺要求的退火温度制度。

玻璃退火区,需创建匀热和结构调整所必需的、均匀的温度场。

退火后区,要控制好冷却速率,防止玻璃炸裂。

除了要保证玻璃品质和成品率,好的退火窑在设计建造时还应该尽量提高退火效率,缩短退火窑长度,在选择材料和设备时要根据退火窑环境的变化进行调整。

另外退火窑在建造时要充分考虑到它的可操作性。

1.退火基本原理玻璃的退火就是为了减小和消除玻璃中的残余内应力,使其在允许值范围内且合理分布。

在降温过程中玻璃由外表向外散热,所以会照成边部和中间,内部和外部的温度梯度。

由于温度的不均就会在玻璃内形成热应力。

当玻璃温度降到最高退火温度时玻璃开始由弹塑体向弹性体转变。

此时的玻璃仍具有黏弹性,根据玻璃的内应力消除理论,在受到不均匀力的作用时,分子间产生位移和形变,以使玻璃达到平衡,消除由温度梯度而产生的内应力。

在这一温度下玻璃中的95%的应力会在2 min 内消失。

随着温度进一步的降低玻璃会向刚性化方向转变,玻璃表面和边部温度低,它们会先达到体积平衡状态不在收缩,而玻璃内部温度比表面高,还会继续收缩,这是就会产生永久应力。

为了消除和减小永久应力,在玻璃退火区(退火上下限温度之间,10050<∆<t )玻璃的冷却必须要缓慢的进行,以保证玻璃退火质量要求。

当温度低于退火温度时,玻璃基本失去塑性,此时的温度梯度产生的暂时热应力都会随着温度的均衡而逐渐消失。

因此在后退火区可以提高冷却速度,但保证在降温过程中不会应为冷却太猛而造成炸板。

2.退火窑的结构分布根据退火的基本原理,玻璃在不同温度下其冷却速率是不同的。

为了根据不同情况和要求进行退火,以便分区加以控制,以达到提高玻璃退火质量的目的,退火窑被分成了均热预退火区(A 区)、重要退火区(B 区)、后退火区(C 区)、热风循环强制对流冷却区(Ret 区)、冷风强制对流冷却区(F 区)。

退火窑简介退火窑的简要定义⏹玻璃退火窑是指在玻璃成型后,用于适当控制温度降低速度,将玻璃中的热应力控制在允许的范围内的一种工业设备。

⏹平板玻璃通常是用隧道式退火窑⏹一;玻璃退火窑的历史⏹二;目前退火窑的主要种类⏹三;退火窑结构简介⏹四;退火窑标准一;玻璃退火窑的历史⏹1:全砖结构马弗道退火窑⏹2:全电砖结构退火窑⏹3:全电全钢结构退火窑⏹1)传统冷风工艺⏹2)新型冷风工艺⏹3)热风工艺二;目前退火窑的主要种类⏹冷风工艺即传统的退火工艺,以比利时克纽德公司(CNUD公司)为代表。

⏹热风工艺即新型的退火工艺,以法国斯坦茵公司(STEIN公司)为代表,国内有很多条浮法线采用此种退火工艺。

⏹图1和图2分别为CNUD公司和STEIN公司二;目前退火窑的主要种类⏹CNUD(图一)二;目前退火窑的主要种类⏹STEIN(图二)二;目前退火窑的主要种类⏹CNUD冷风工艺的主要特点⏹冷风工艺:保温区(即A ,B ,C三区)的辐射热交换器中用的是室温冷空气,空气流向与玻向相反,热交换器安装在玻璃板的上、下部空间。

横向分区取决于玻璃板宽度,管子间隔和层数取决于所要求的冷却速度。

窑内装有电加热箱和电加热抽⏹屉,主要用于烤窑及生产中对玻璃带边部进行加热⏹(见图3)。

该工艺原理的根据是福特汽车公司的研⏹究人员(Robert.C acou)的非线性退火理论.二;目前退火窑的主要种类⏹该工艺的优点:⏹(1) 退火窑操作简便经济;⏹(2) 长度一定的退火窑,同样可以生产低应力⏹的玻璃;⏹(3)采用冷风使空气用量减少,从而导致风机⏹动力消耗降低。

⏹速度非线性化(见图5 a),从而造成玻璃应力产生⏹突变现象;⏹(3) 采用冷风工艺,由于管内空气呈层流状⏹态,适应产量改变的能力弱.二;目前退火窑的主要种类⏹缺点;(1)采用慢速反应的冷却器和快速反应的加热元件,不仅会造成温度突变的现象,而且补偿边部热损失,加热边部的过程中,冷却器与加热器之间的相互干扰,还可使得玻璃表层应力分布不均匀,应力曲线出现许多不规范的波浪形结构,容易给玻璃的切割带来困难(如图3所示);⏹(2) 采用冷风,使玻璃在退火区内的纵向降温速度非线性化,从而造成玻璃应力产生突变现象;⏹(3)采用冷风工艺,由于管内空气呈层流状⏹态,适应产量改变的能力弱。

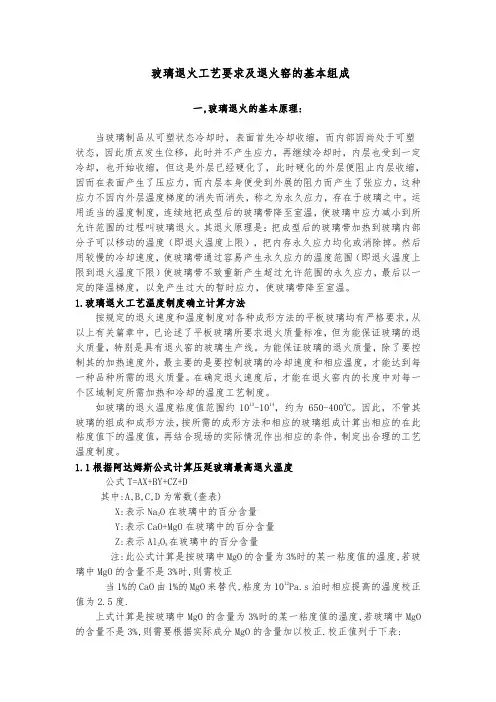

玻璃退火工艺要求及退火窑的基本组成一,玻璃退火的基本原理:当玻璃制品从可塑状态冷却时,表面首先冷却收缩,而内部因尚处于可塑状态,因此质点发生位移,此时并不产生应力,再继续冷却时,内层也受到一定冷却,也开始收缩,但这是外层已经硬化了,此时硬化的外层便阻止内层收缩,因而在表面产生了压应力,而内层本身便受到外展的阻力而产生了张应力,这种应力不因内外层温度梯度的消失而消失,称之为永久应力,存在于玻璃之中。

运用适当的温度制度,连续地把成型后的玻璃带降至室温,使玻璃中应力减小到所允许范围的过程叫玻璃退火。

其退火原理是:把成型后的玻璃带加热到玻璃内部分子可以移动的温度(即退火温度上限),把内存永久应力均化或消除掉。

然后用较慢的冷却速度,使玻璃带通过容易产生永久应力的温度范围(即退火温度上限到退火温度下限)使玻璃带不致重新产生超过允许范围的永久应力,最后以一定的降温梯度,以免产生过大的暂时应力,使玻璃带降至室温。

1.玻璃退火工艺温度制度确立计算方法按规定的退火速度和温度制度对各种成形方法的平板玻璃均有严格要求,从以上有关篇章中,已论述了平板玻璃所要求退火质量标准,但为能保证玻璃的退火质量,特别是具有退火窑的玻璃生产线。

为能保证玻璃的退火质量,除了要控制其的加热速度外,最主要的是要控制玻璃的冷却速度和相应温度,才能达到每一种品种所需的退火质量。

在确定退火速度后,才能在退火窑内的长度中对每一个区域制定所需加热和冷却的温度工艺制度。

如玻璃的退火温度粘度值范围约1013-1014,约为650-4000C。

因此,不管其玻璃的组成和成形方法,按所需的成形方法和相应的玻璃组成计算出相应的在此粘度值下的温度值,再结合现场的实际情况作出相应的条件,制定出合理的工艺温度制度。

1.1根据阿达姆斯公式计算压延玻璃最高退火温度公式T=AX+BY+CZ+D其中:A,B,C,D为常数(查表)X:表示Na2O在玻璃中的百分含量Y:表示CaO+MgO在玻璃中的百分含量Z:表示Al2O3在玻璃中的百分含量注:此公式计算是按玻璃中MgO的含量为3%时的某一粘度值的温度,若玻璃中MgO的含量不是3%时,则需校正当1%的CaO由1%的MgO来替代,粘度为1012Pa.s泊时相应提高的温度校正值为2.5度.上式计算是按玻璃中MgO的含量为3%时的某一粘度值的温度,若玻璃中MgO 的含量不是3%,则需要根据实际成分MgO的含量加以校正.校正值列于下表:根据给定的成分计算与玻璃粘度相应的温度常数玻璃中1% CaO由1%的MgO来代替校正值1.2,常用压延玻璃的工艺参数1.2.1.玻璃化学成分(%)SiO2 Al2O3 CaO MgO Na2O*KaO FeO72.1 1.2 9.3 2.6 14.15 微1.2.2计算:T=AX+BY+CZ+D=(-7.32)×14.15+3.49×(9.3+2.6)+5.37×1.2+603.40=-103.578+41.531+6.444+603.40=547.837=548℃其中 MgO 为2.6 校正数为548℃-2.5×2.6=542℃所以根据计算压延玻璃最高退火温度为548℃2.2退火曲线温度的确定玻璃内应力过多存在主要为玻璃带在退火范围内冷却不当而造成。

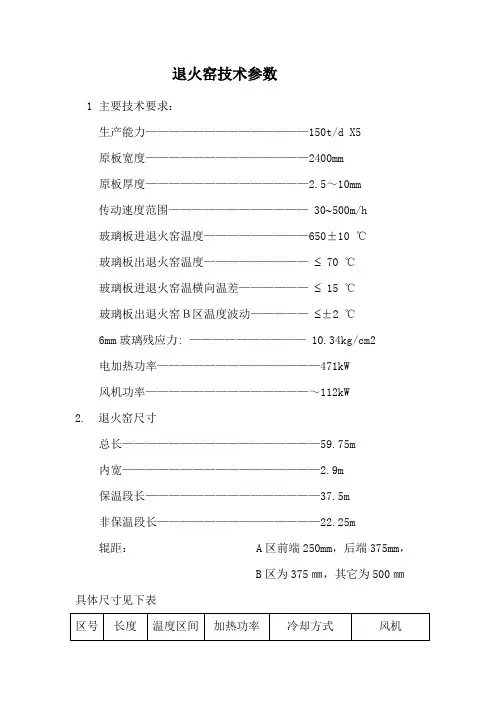

退火窑技术参数1 主要技术要求:生产能力——————————————150t/d X5原板宽度——————————————2400mm原板厚度——————————————2.5~10mm传动速度范围———————————— 30~500m/h玻璃板进退火窑温度—————————650±10 ℃玻璃板出退火窑温度—————————≤ 70 ℃玻璃板进退火窑温横向温差——————≤ 15 ℃玻璃板出退火窑B区温度波动—————≤±2 ℃6mm玻璃残应力: —————————— 10.34kg/cm2电加热功率——————————————471kW风机功率——————————————~112kW2. 退火窑尺寸总长—————————————————59.75m内宽—————————————————2.9m保温段长———————————————37.5m非保温段长——————————————22.25m辊距: A区前端250mm,后端375mm, B区为375㎜,其它为500㎜具体尺寸见下表区号长度温度区间加热功率冷却方式风机(m) (0C)(kW)(台)板上:135A 15.375 600~540辐射顺流冷风2(一用一备)板下:156B 13.125 540~470 板上:135 辐射逆流冷风2(一用一备)C 9 470~370 板上:45 辐射逆流冷风2(一用一备)D 2.25 370~350 自然对流Ret 9 350~210 强制对流热风 1E 2 210~190 自然对流F 9 190~70 强制对流冷风 2 (一用一备)合计59.75 471 93. 退火窑结构退火窑壳体采用全钢全电结构,由若干节组成,根据退火曲线纵向划分为八区,各区内根据玻璃板温度采用不同的加热冷却系统,以便完成良好的退火和合理的降温。

A、B、C区分别为退火窑的退火前区、退火区和退火后区,是退火窑的关键区,直接影响到玻璃的退火质量。