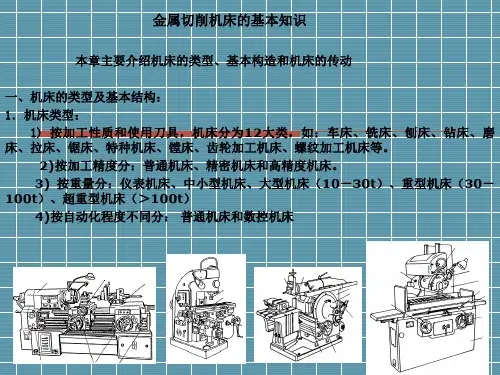

第二章_金属切削机床基础知识

- 格式:ppt

- 大小:7.50 MB

- 文档页数:12

《金属切削原理与刀具》知识点总结第一章金属切削原理金属切削原理是金属切削工艺的基础,本章主要介绍了金属切削的基本原理,包括金属切削过程、刀具与被切削材料接触形式、切削能量与热力学原理、切削硬度与切削力的关系等。

第二章刀具材料与结构刀具材料与结构对切削加工的质量和效率有重要影响,本章主要介绍了刀具材料的选择与评价,以及刀具的结构与分类。

刀具材料的选择包括一般刀具材料、质子刀具材料和陶瓷刀具材料等。

第三章切削力分析与测定切削力是切削加工过程中的重要参数,正确定量和测定切削力对于提高切削加工的效率和质量至关重要。

本章主要介绍了切削力的分析与计算方法,以及切削力的测定方法,包括间隙力法、应力传感器法、功率法和应力波法等。

第四章刨削刨削是一种通过切削工具的多齿切削运动将金属材料切割成所需形状和尺寸的加工方法。

本章主要介绍刨削的工艺流程、刨削用刀具和切削参数的选择,以及刨削的切削力分析与测定方法。

第五章车削车削是一种利用车床刀具进行切削的加工方法,广泛应用于金属加工领域。

本章主要介绍了车削的工艺流程、车削刀具的选择和切削参数的确定,以及车削的主要工艺规律和效果评定方法。

第六章铣削铣削是一种通过旋转刀具进行切削的加工方法,广泛应用于金属加工和模具制造等领域。

本章主要介绍了铣削的工艺流程、铣削刀具的选择和切削参数的确定,以及铣削中的刀具磨损与刀具寿命评价方法。

第七章钻削钻削是一种利用钻头进行切削的加工方法,广泛应用于孔加工和螺纹加工等领域。

本章主要介绍了钻削的工艺流程、钻头的选择和切削参数的确定,以及钻削中的刀具磨损与刀具寿命评价方法。

第八章线切割线切割是一种利用细金属丝进行切削的加工方法,主要用于金属板材的切割。

本章主要介绍了线切割的工艺流程、线切割刀具的选择和切削参数的确定,以及线切割中的切削质量评价方法和切削速度对切割效果的影响。

此外,本书还包括金属切削中的润滑与冷却、数控机床中的刀具管理、切削机床中的刀具装夹等内容,为读者提供了全面的金属切削工艺和刀具知识。

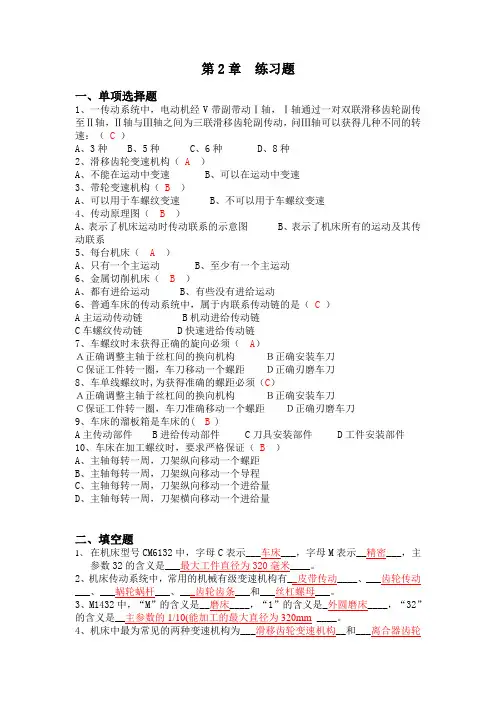

第2章练习题一、单项选择题1、一传动系统中,电动机经V带副带动Ⅰ轴,Ⅰ轴通过一对双联滑移齿轮副传至Ⅱ轴,Ⅱ轴与Ⅲ轴之间为三联滑移齿轮副传动,问Ⅲ轴可以获得几种不同的转速:( C)A、3种B、5种C、6种D、8种2、滑移齿轮变速机构(A)A、不能在运动中变速B、可以在运动中变速3、带轮变速机构(B)A、可以用于车螺纹变速B、不可以用于车螺纹变速4、传动原理图(B)A、表示了机床运动时传动联系的示意图B、表示了机床所有的运动及其传动联系5、每台机床(A)A、只有一个主运动B、至少有一个主运动6、金属切削机床( B)A、都有进给运动B、有些没有进给运动6、普通车床的传动系统中,属于内联系传动链的是(C)A主运动传动链 B机动进给传动链C车螺纹传动链 D快速进给传动链7、车螺纹时未获得正确的旋向必须(A)A正确调整主轴于丝杠间的换向机构B正确安装车刀C保证工件转一圈,车刀移动一个螺距D正确刃磨车刀8、车单线螺纹时,为获得准确的螺距必须(C)A正确调整主轴于丝杠间的换向机构B正确安装车刀C保证工件转一圈,车刀准确移动一个螺距D正确刃磨车刀9、车床的溜板箱是车床的( B )A主传动部件 B进给传动部件 C刀具安装部件 D工件安装部件10、车床在加工螺纹时,要求严格保证(B)A、主轴每转一周,刀架纵向移动一个螺距B、主轴每转一周,刀架纵向移动一个导程C、主轴每转一周,刀架纵向移动一个进给量D、主轴每转一周,刀架横向移动一个进给量二、填空题1、在机床型号CM6132中,字母C表示___车床___,字母M表示__精密___,主参数32的含义是___最大工件直径为320毫米____。

2、机床传动系统中,常用的机械有级变速机构有__皮带传动____、___齿轮传动___、___蜗轮蜗杆___、___齿轮齿条___和___丝杠螺母___。

3、M1432中,“M”的含义是__磨床____,“1”的含义是_外圆磨床____,“32”的含义是__主参数的1/10(能加工的最大直径为320mm ____。

金属切削教案课程第一章:金属切削基础1.1 金属切削概念介绍金属切削的定义和作用解释切削加工的基本原理1.2 切削工具介绍不同类型的切削工具(刀片、钻头等)解释切削工具的选用原则1.3 切削参数介绍切削速度、进给量和切削深度的概念解释切削参数对加工质量的影响第二章:金属切削机床2.1 机床概述介绍金属切削机床的分类和特点解释机床的主要组成部分(床身、主轴等)2.2 数控机床介绍数控机床的定义和工作原理解释数控编程的基本概念和步骤2.3 机床选用与维护介绍机床选用的考虑因素(加工需求、预算等)解释机床的日常维护和保养方法第三章:金属切削加工方法3.1 车削加工介绍车削加工的定义和应用范围解释车削加工的基本步骤和操作要点3.2 铣削加工介绍铣削加工的定义和应用范围解释铣削加工的基本步骤和操作要点3.3 钻削加工介绍钻削加工的定义和应用范围解释钻削加工的基本步骤和操作要点第四章:金属切削工艺与参数调整4.1 切削工艺概述介绍切削工艺的概念和作用解释切削工艺的分类和选用原则4.2 切削参数调整介绍切削速度、进给量和切削深度的调整方法解释切削参数调整对加工质量的影响4.3 切削液的使用介绍切削液的作用和种类解释切削液的使用方法和注意事项第五章:金属切削加工质量控制5.1 加工质量概述介绍加工质量的概念和重要性解释加工质量的评估方法和指标5.2 加工误差分析介绍加工误差的种类和产生原因解释加工误差控制的方法和措施5.3 加工质量改进介绍加工质量改进的方法和步骤解释加工质量持续改进的重要性和实施策略第六章:金属切削刀具选择与应用6.1 刀具材料介绍常用刀具材料的特性与应用范围解释不同材料刀具的选用原则6.2 刀具几何参数介绍刀具几何参数(前角、后角等)的概念和作用解释刀具几何参数对加工质量的影响6.3 刀具选择与应用介绍刀具选择的方法和步骤解释刀具在实际加工中的应用技巧第七章:金属切削加工安全与环保7.1 安全操作规程介绍金属切削加工中的安全操作规程解释遵守安全操作规程的重要性7.2 常见事故预防与处理分析金属切削加工中常见事故的原因和预防措施介绍事故发生时的应急处理方法7.3 环保意识与实践强调金属切削加工中对环境保护的重要性介绍实施绿色加工的方法和途径第八章:金属切削加工实例分析8.1 轴类零件加工分析轴类零件的加工工艺和操作要点解释不同材料轴类零件的加工方法选择8.2 平面零件加工分析平面零件的加工工艺和操作要点解释不同材料平面零件的加工方法选择8.3 腔体零件加工分析腔体零件的加工工艺和操作要点解释不同类型腔体零件的加工方法选择第九章:金属切削加工自动化与智能制造9.1 数控技术应用介绍数控技术在金属切削加工中的应用解释数控加工的优势和局限性9.2 辅助加工介绍在金属切削加工中的应用解释辅助加工的优势和局限性9.3 智能制造发展趋势探讨金属切削加工行业向智能制造转型的趋势分析智能制造对金属切削加工的影响和挑战第十章:金属切削加工技能提升与职业发展10.1 技能提升途径介绍金属切削加工技能提升的途径(培训、实践等)解释持续学习与技能提升的重要性10.2 职业资格认证介绍金属切削加工行业的职业资格认证体系解释获得职业资格认证的意义和价值10.3 职业发展规划探讨金属切削加工职业技能人员的职业发展路径分析职业发展规划的制定方法和注意事项重点解析本文教案主要围绕金属切削加工展开,涵盖了基础概念、机床种类、加工方法、工艺参数、刀具选择、安全环保、实例分析、自动化智能制造以及职业发展等多个方面。