吊装计算30307

- 格式:doc

- 大小:164.24 KB

- 文档页数:2

吊车吊装重量计算公式表模拟器吊装起吊吨位,高度计算需要根据选用的吊车根据吊装水平距离和最大吊装高度计算出吊装角度以及吊车载荷,最终明确吊车的吨位。

1.通过最大水平距离来计算。

所谓最大水平距离,是指吊车臂杆在正常吊装的作业前提下,吊钩伸入吊物方向的水平距离。

总的来说,就是吊车臂杆下轴至吊钩的水平距离,最大水平距离Smax可以通过施工现场实际情况确定的吊车站位和设备的基础位置、容器摆放的位置等方法来确定。

Cosa=Smax/L (1) a=arccos (Smax/L) (2) 公式中:a:最大水平距离吊装条件下的吊装角度,Smax:最大水平距离,通过容器重量和最大水平距离初步选定吊车,测量出吊车的臂长L,通过计算公式式(2)计算出最大水平距离吊装条件下的吊装角度a,根据a、Smax对照初选出来吊车的机械性能表,核对吊车载荷重量口,当吊车起重性能表上的起重量g<载荷重量Q的时候必须重新对吊车进行选择,直到得到Q≥g的时候为止,用这种方法可以计算出吊车的吨位。

2.通过最大起吊高度的计算。

在实际的应用中,要受到现场环境的影响,往往吊车的最大吊装高度会受到限制,臂杆与水平面成一定角度时,才会得到吊车的最大吊装高度,当满足吊装水平距离时,吊钩能达到的最大高度,可得以下公式:Hmax=H1+H2 (3) Hl=Lsina (4)a=arcsin(H1/L) .(5) S=Lcosa (6) 公式中:Hmax:为最大起吊高度;H1:吊车臂杆滑轮组定滑轮至吊臂下轴的距离;H2:为吊臂下轴至地面的距离;L:吊臂长度;a::为吊装角度;S:水平吊装距离。

当最大吊装高度受到限制的时侯,Hmax是个已知量。

初步选定吊车,L 也为已知量,通过公式(3)一(6),可得出出吊装角度a和水平距离S,根据a、S对照初选吊车的机械性能表,核对吊车载荷重量g,当起重量q<载荷重量Q的时候,重选吊车,直到Q≥g的时候为止,用这种方法同样可以计算出吊车的吨位。

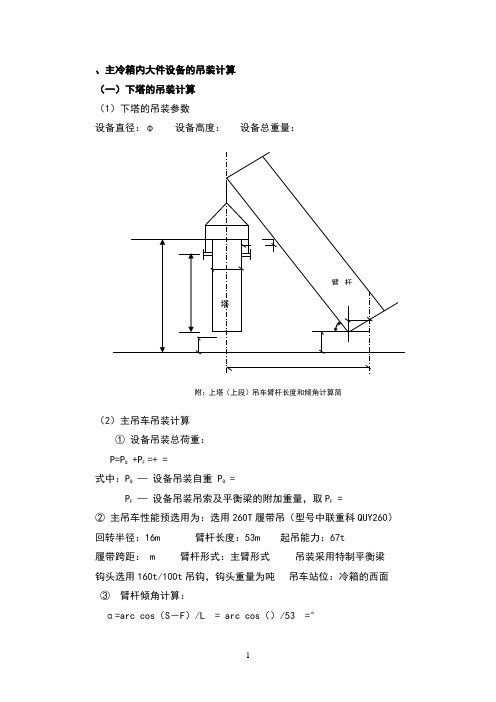

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算 (1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F =② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos ()/53 =°附:上塔(上段)吊车臂杆长度和倾角计算简式中:S — 吊车回转半径:选S=16m F — 臂杆底铰至回转中心的距离,F= L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算:A=Lcos α-(H -E )ctg α-D/2 =°- °-5/2 =式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H= E — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核: 吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×=辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t 履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74m E —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

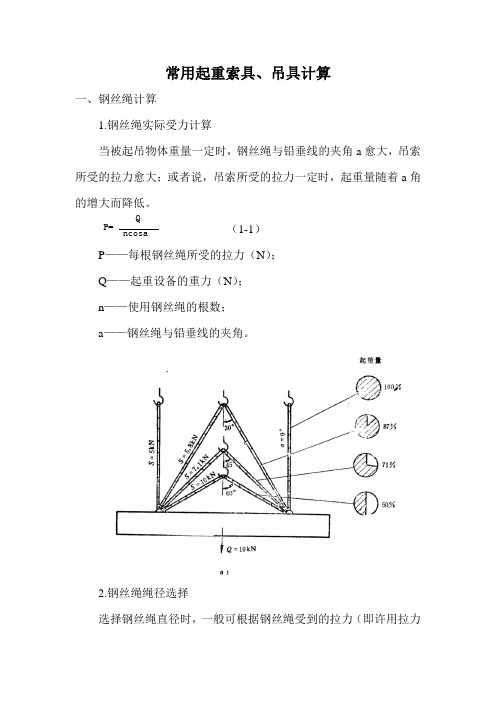

常用起重索具、吊具计算一、钢丝绳计算1.钢丝绳实际受力计算当被起吊物体重量一定时,钢丝绳与铅垂线的夹角a 愈大,吊索所受的拉力愈大;或者说,吊索所受的拉力一定时,起重量随着a 角的增大而降低。

(1-1)P ——每根钢丝绳所受的拉力(N ); Q ——起重设备的重力(N ); n ——使用钢丝绳的根数; a ——钢丝绳与铅垂线的夹角。

2.钢丝绳绳径选择选择钢丝绳直径时,一般可根据钢丝绳受到的拉力(即许用拉力P= QncosaP ),求出钢丝破断拉力总和ΣS 0,再查表找出相应的钢丝绳直径。

如所用的是旧钢丝绳,则以上所求得的许用拉力P 应根据绳的新旧程度,乘以0.4~0.7的系数。

详见下表1。

钢丝绳的容许拉力可按下式计算: (1-2)式中P ——钢丝绳的容许拉力(kN ); ΣS 0——钢丝绳的钢丝破断拉力总和(kN );a ——考虑钢丝绳之间荷载不均匀系数,对6×19、6×37、6×61钢丝绳,a 分别取0.85、0.82、0.80;K ——钢丝绳使用安全系数。

见下表2 表1钢丝绳合用程度判断表P = a ΣS 0 K表2 钢丝绳的安全系数3.钢丝绳的选用钢丝绳在相同直径时,股内钢丝越多,钢丝直径越细,则绳的挠性也就愈好,易于弯曲;但细钢丝捻制的绳不如粗钢丝捻制的绳耐磨损。

因此,不同型号的钢丝绳,其使用范围也有所不同。

6×19+1钢丝绳一般用作缆风绳、拉索,即用于钢绳不受弯曲或可能遭受磨损的地方;6×37+1钢丝绳一般用于绳子承受弯曲场合,常用于滑轮组中,作为穿绕滑轮组起重绳等;6×61+1钢丝绳用于滑轮组和制作千斤绳(吊索)以及绑扎吊起重物等。

4.钢丝绳选取中的经验公式(1).在施工现场缺少钢丝破断拉力数据时,也可用经验公式近似估算的方法:当公称抗拉强度为1400 Mpa时,ΣS0=428d2当公称抗拉强度为1550 Mpa时,ΣS0=474d2当公称抗拉强度为1700 Mpa时,ΣS0=520d2当公称抗拉强度为1850 Mpa时,ΣS0=566d2当公称抗拉强度为2000 Mpa时,ΣS0=612d2式中ΣS0——钢丝绳的破断拉力,N;d——钢丝绳的直径,mm。

吊车吊装方案计算假设需要将一块重达100吨的大型机械设备从地面吊装到10米高的建筑物顶层,下面是一个可能的吊装方案计算和规划:1.吊车选择:根据设备重量和吊装高度,需要选择一台足够强大的吊车。

假设选择了一台额定起重能力为120吨的履带吊车。

2.吊索选择:吊装过程中需要使用吊索将设备与吊车连接。

吊索的选择主要考虑到它的抗拉强度和安全系数。

根据设备重量和安全系数要求,选择了一条抗拉强度能达到200吨的高强度吊索。

3.吊装点确定:为了保证设备的平衡和稳定,需要确定设备吊装点的位置。

在这个例子中,假设设备的重心位于设备中央位置,因此吊索应该在设备中央位置的两侧吊装点处连接。

4.吊装力和吊车距离计算:为了保证吊装的安全,需要计算吊车在吊装过程中所需的最大吊装力,并根据设备重量和吊装高度计算吊车距离。

-计算设备的重力:设备重量为100吨,重力为100吨×9.8m/s²=980kN。

-计算吊装力:根据设备重力和斜拉角(假设为θ),可以计算出吊索在吊装过程中所需要的最大吊装力。

假设斜拉角为30°,则吊索的最大吊装力为980 kN÷cos 30° = 1130 kN。

-计算吊车距离:根据吊索与吊车之间的夹角(假设为α)和吊索长度(假设为l),可以计算出吊车距离。

假设夹角为60°,吊索长度为15米,则吊车距离为l×sin α = 15米×sin 60° = 13.0米。

5.吊装方案设计:根据吊车的起重能力、吊索的抗拉强度、吊装点的位置和设备的重量,设计出具体的吊装方案。

这包括吊索的固定和连接、吊车的位置和操作方式等。

以上是一个关于吊车吊装方案计算的简单例子。

在实际工程中,吊装方案的计算和规划可能会更加复杂,需要考虑更多的因素,例如地面条件、作业空间限制、起重设备的稳定性等。

因此,在进行吊装方案计算时,需要充分考虑实际情况,并确保安全、高效完成吊装任务。

吊装方案计算书1.吊车荷载计算Pkmax=(Ta+Tb)/4=(1400+350)*10/4=5KNTa 为单元板块重量(kg)Tb 为小车自重2.横向水平荷载Tk=η(Q+Q1)*10/2N=0.2*(2+0.35)*10/4=1.175KN η系数,取为0.2Q为吊车额定起重量Q1为吊车重量N为吊车一侧车轮数3.纵向水平荷载Tkl=0.1ΣPmax=0.1*4*5=2KN4.吊车梁荷载设计值吊车梁的强度和稳定 P=αβγPkmax=1.05*1.03*1.4*5=7.57KNT=γTk=1.4*1.175=1.65KN 局部稳定 P=αγPkmax=1.05*1.4*5=7.35KN吊车梁的竖向桡度 P=βPkmax=1.03*5=5.15KN5.强度计算:选用普工20σ=Mx/ψWx=4PL/4/0.9*237000=7.57*4.8*1000000/0.9*237000=170.4MPa≤f=215MPa强度满足要求!6.稳定计算:σ=Mx/ψφWx=7.35*4.8*1000000/0.9*237000=157.7MPa≤f=215MPa稳定性满足要求!7.桡度计算:Vx=PL3/48EI+5QL4/384EI=5.15*1000*4800^3/48*210000*23700000+ 5*0.3*4800^4/384*210000*23700000=2.38+0.41=2.79mm≤L/800=4800/800=6mm桡度满足要求!8. 160x80x4钢方管强度校核校核公式:σ=N/A+M/γW<[fa]=215N/mm^2悬挑梁最危险截面特性:截面面积:A=1856mm^2惯性矩:Ix=6235800mm^4抵抗矩:Wx=77950mm^3弯矩:Mmax=3231200N*mm轴力:N=0Nσmax=N/A+Mmax/γW=0/2400+3231200/1.05*77950=39.478 N/mm^2<215N/mm^2强度能够满足要求。

8.1、主冷箱内大件设备的吊装计算(一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°HAD1hb c F OEα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H1下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.0m 1m9mQG21.71mF 附:下塔溜尾吊车受力计算简图辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

吊装计算常用起重索具、吊具计算一、钢丝绳计算1.钢丝绳实际受力计算当被起吊物体重量一定时,钢丝绳与铅垂线的夹角a 愈大,吊索所受的拉力愈大;或者说,吊索所受的拉力一定时,起重量随着a 角的增大而降低。

(1-1)P ——每根钢丝绳所受的拉力(N ); Q ——起重设备的重力(N ); n ——使用钢丝绳的根数; a ——钢丝绳与铅垂线的夹角。

2.钢丝绳绳径选择选择钢丝绳直径时,一般可根据钢丝绳受到的拉力(即许用拉力PQ ncosaP),求出钢丝破断拉力总和ΣS0,再查表找出相应的钢丝绳直径。

如所用的是旧钢丝绳,则以上所求得的许用拉力P应根据绳的新旧程度,乘以0.4~0.7的系数。

详见下表1。

钢丝绳的容许拉力可按下式计算:(1-2)式中P——钢丝绳的容许拉力(kN);ΣS0——钢丝绳的钢丝破断拉力总和(kN);a ——考虑钢丝绳之间荷载不均匀系数,对6×19、6×37、6×61钢丝绳,a分别取0.85、0.82、0.80;K——钢丝绳使用安全系数。

见下表2表1钢丝绳合用程度判断表类别判断方法合用程度使用场合Ⅰ新钢丝绳和曾使用过的钢丝绳,但各股钢丝绳的位置未有变动,无绳股凹凸现象,磨损轻微100% 重要场合Ⅱ①各股钢丝已有变位、压扁及凹凸现象,但未露绳芯②钢丝绳个别部位有轻微锈蚀③钢丝绳表面有尖刺现象(即断丝),每米长度内尖刺数目不多于总丝数的3%70% 重要场合Ⅲ①钢丝绳表面有尖刺现象,每米长度内尖刺数目不多于总丝数的10%②个别部位有明显的锈痕③绳股凹凸不太严重,绳芯未露出50% 次要场合Ⅳ①绳股有明显的扭曲,绳股和钢丝有部分变位,有明显的凹凸现象②钢丝绳有锈痕,将锈痕刮去后,钢丝绳留有凹痕③钢丝绳表面上的尖刺现象,每米长度内尖刺数目不多于总丝数的25%40% 次要场合P =aΣS0K表2 钢丝绳的安全系数使用情况安全系数K 使用情况安全系数K 缆风绳用 3.5 用作吊索,无弯曲6~7用于手动起重设备 4.5 用作绑扎吊索8~10用于机动起重设备5~6 用于载人的升降机143.钢丝绳的选用钢丝绳在相同直径时,股内钢丝越多,钢丝直径越细,则绳的挠性也就愈好,易于弯曲;但细钢丝捻制的绳不如粗钢丝捻制的绳耐磨损。

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F =② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁附:上塔(上段)吊车臂杆长度和钩头选用160t/100t吊钩,钩头重量为吨吊车站位:冷箱的西面③臂杆倾角计算:α=arc cos(S-F)/L = arc cos()/53 =°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=L —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=°-°-5/2=式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=E —臂杆底铰至地面的高度,E=2mD —设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×=②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

1. 工程概况

该工程位于某市繁华地段,属于某工程项目组团中的钢结构部分,钢结构总工程量为315吨,桁架及牛腿等钢构件均为工厂预制,采用50mm厚Q235DZ钢板制作,运至现场后吊装、组装。

其中最大的构件是两榀钢桁架,分别位于1轴、A轴上,单榀桁架重约95吨,安装跨度28.2m,总共分成三段,长度分别为7.8m、12.6m、7.8m,桁架底标高20.87m,置于三根直径1.4m的钢筋混凝土柱上,下部空旷;桁架顶标高25.27m,施工完毕与主体部分连接形成穹顶,由于该桁架体积大,重量大,位置高,而施工场地又比较狭小,东面是主要街路,南面是胡同,后面相关建筑已先期做完,平面位置见图1,因此施工难度相当大。

从桁架的卸车、吊装、拼接等每个环节都需要周密的考虑与细致的计算。

下面对A /①-⑤轴桁架从吊装的角度进行方案的分析与计算。

2. 吊装机具的选择

施工机具的选择是整个吊装方案的重点,机具选择适当与否决定了吊装的成败,根据构件及场地的现状,考虑到汽车式起重机的灵活、机动的特点,决定选用液压传动汽车式起重机,双机抬吊,吊装机型号的选择需满足以下几方面的因素:

2.1构件吊装高度。

构件吊装高度(H)=吊钩及钢丝绳高度(H1=3.0m)+构件高度(H2)+构件底至地面高度(H3)+安装间隙(H4=0.3m)

即H=H1+H2+H3+H4=3.0+4.4+20.87+0.3=28.57m

2.2吊装重量及起吊荷载。

吊装重量(Q)=吊钩及钢丝绳重量(Q1=3T)+最大构件重量(Q2)+卡具及其它重量(Q3=2T)即

Q=Q1+Q2+Q3=3.0+95+2=100T

根据现场情况,起重机只能在A轴两端站位,考虑到钢桁架的吊装采用焊接吊装环,吊装环焊接于桁架的上弦杆,为了避免桁架上弦杆节间受力引起受弯,吊装环的位置尚应考虑桁架的节点间距,吊点分别设在距构件重心10.1m、12.6m 处,受力图见图2。

G=100T

根据平衡,计算起吊荷载:

P1×10.1=(G-P1)×12.6P1=55.5T P2=44.5T

2.3起吊回转半径。

根据构件重量、吊装高度及现场状况,对A轴桁架的吊装采用两台QY16、QY34型汽车式起重机,双台整吊。

其中在⑤轴处选用QY164型汽车式起重机,在①轴处选用QY164型汽车式起重机。

为保证吊装安全,对每台吊车按性能参数乘以0.85的折减系数,⑤轴处QY16型起重机,根据起重机性能参数:回转半径7m,吊车出杆30.4m,吊装重量56T×0.85>44.5T,①轴处QY34型起重机,根据起重机性能参数:回转半径14m,吊车出杆34m,吊装重量70T ×0.85>55.5T,QY16、QY34型汽车式起重机部分性能参数见表1、2。

3. 吊点受力计算

3.1吊装点焊缝长度计算。

吊装鼻子承受的最大荷载为55.5T,拟采用50mm厚Q345D钢板制作,一级全熔透侧面角焊缝,焊角尺寸h f=10mm,焊缝强度f w f=160N/mm 2 ,则所需焊缝长度为:l w=〖SX(〗N2h ff w f〖SX)〗=〖SX(〗5550002×0.7×10×160=247mm 〖SX)〗,考虑焊缝质量,为安全起见,取焊缝长度l w=660mm

3.2吊装环截面尺寸确定。

考虑吊装承受动力荷载,取动力荷载分项系数1.4,钢材强度设计值f y=295N/mm

2 ,所需吊装环截面面积为:A s=〖SX(〗1.4*555000295〖SX)〗=2634mm 2 ,根据吊装要求,吊装环上需开直径为150mm的圆孔,根据钢板的构造要求,拟采用图3所示截面,(钢板厚50mm),则吊装环孔削弱处上部净截面面积为:

A净=(400-150)×50=12500mm2>2634mm2,满足要求。

在吊装时在吊装环两侧各焊接两块50mm厚400×300的加劲板,防止侧向倾覆。

3.3吊装绳子选择及卡环确定。

起吊时,吊装绳夹角约为35°,根据上述计算,吊点承受的动力荷载为77T,选用50T 双股吊装绳,每股吊装绳承受的拉力验算如下:

N=〖SX(〗12〖SX)〗(sinα×P1)=〖SX(〗12〖SX)〗×0.58×77=44.7T<50T,满足要求,卡环选用63T卡环,也满足要求。

4. 地面受力计算

采用汽车式起重机方便灵活,但其压脚承受较大的压力,必须采用牢固的地面,以避免侧翻、倾覆和不均匀沉降。

下面就QY34型汽车式起重机作详细的计算,QY16型汽车式起重机与此计算方法相同,不再赘述。

4.1QY34型汽车式起重机支脚竖向压力计算

QY34型汽车式起重机自重160T,吊装构件及所具等自重约为60T,根据汽车式起重机的外形尺寸、出杆长度、支脚纵、横向间距,按照满吊时,不向前倾覆,计算出前面两个支脚承受的压力,空吊时不向后倾计算出后面两个支脚承受的压力,后面两个支脚承受的压力大于前面两个支脚的压力,取后面两个支脚压力的1/2作为单个支脚的竖向压力,取值为82.5T。

4.2支脚处地面验算。

考虑汽车式起重机支脚压力较大,为防止地面沉陷,地面采用300mm厚钢筋混凝土硬化地面,硬化地面底部450扩散角之内采用素土夯实,查得素填土的地基承载力标准值为f k=115MPa ,设计值f=1.1f k=1.1×115=126.5MPa ,则单个支脚竖向压力所需底面积A〖SX(〗Ff-γd〖SX)〗=〖SX(〗825000126.5-20×0.3〖SX)〗=6.85mm2,为避免四个支脚不均匀沉降,将四个压脚基础连在一起,考虑受力,并考虑支脚纵向间距6.25m、横向间距6m以及场地条件,以站位圆心为对角线交点固化7×7=49m2面积(起重机站位见图1),基础底板按构造要求配置12@200的构造钢筋。

5. 钢桁架的吊装

钢桁架在现场拼装成整体后,采用QY160和QY340汽车式起重机同时起吊,构件吊装前,先复核构件及柱轴线尺寸,各项无误后,开始起吊。

根据上述分析起重机的性能和构件的重量,QY160起重机出杆30.4m,回转半径7m,吊装高度28.57m, QY340起重机出杆34m,回转半径14m,吊装高度28.57m。

桁架吊装起来后,技术人员统一信号,两台起重机同时出杆,将构件移至安装位置,与A轴线重合,然后垂直水平上升,直至安装高度,并在构件两端栓好缆绳,为了便于安装定位,采用螺栓连接与焊接相结合的方法,将桁架对接就位后,先采用高强螺栓将桁架临时固定,然后将桁架上下翼缘焊接,焊好后,将高强螺栓拆除。

为保证安全与防风,钢桁架安装前,在高空连接处底部和内侧搭设脚手架,(脚手架的搭设与其它构件相同),底部脚手架的高度比桁架底部低1m,四周采用脚手架设置护栏,并用密网围好。

焊接时,采用多层多道焊接方法减少焊接残余应力,减小变形,构件焊接完毕,吊车松钩,吊装完毕。