FA失效分析案例集

- 格式:pdf

- 大小:891.33 KB

- 文档页数:5

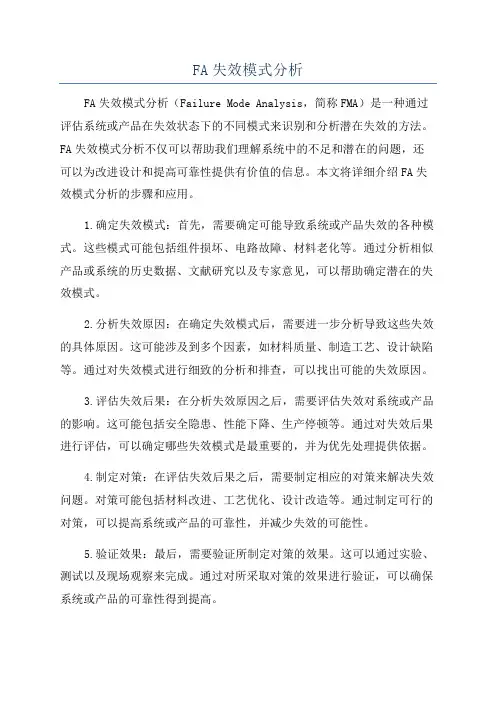

FA失效模式分析FA失效模式分析(Failure Mode Analysis,简称FMA)是一种通过评估系统或产品在失效状态下的不同模式来识别和分析潜在失效的方法。

FA失效模式分析不仅可以帮助我们理解系统中的不足和潜在的问题,还可以为改进设计和提高可靠性提供有价值的信息。

本文将详细介绍FA失效模式分析的步骤和应用。

1.确定失效模式:首先,需要确定可能导致系统或产品失效的各种模式。

这些模式可能包括组件损坏、电路故障、材料老化等。

通过分析相似产品或系统的历史数据、文献研究以及专家意见,可以帮助确定潜在的失效模式。

2.分析失效原因:在确定失效模式后,需要进一步分析导致这些失效的具体原因。

这可能涉及到多个因素,如材料质量、制造工艺、设计缺陷等。

通过对失效模式进行细致的分析和排查,可以找出可能的失效原因。

3.评估失效后果:在分析失效原因之后,需要评估失效对系统或产品的影响。

这可能包括安全隐患、性能下降、生产停顿等。

通过对失效后果进行评估,可以确定哪些失效模式是最重要的,并为优先处理提供依据。

4.制定对策:在评估失效后果之后,需要制定相应的对策来解决失效问题。

对策可能包括材料改进、工艺优化、设计改造等。

通过制定可行的对策,可以提高系统或产品的可靠性,并减少失效的可能性。

5.验证效果:最后,需要验证所制定对策的效果。

这可以通过实验、测试以及现场观察来完成。

通过对所采取对策的效果进行验证,可以确保系统或产品的可靠性得到提高。

FA失效模式分析可以应用于各种领域,如汽车、航空航天、电子设备等。

它可以帮助企业识别和排除产品或系统中的潜在问题,确保产品的可靠性和性能。

例如,在汽车行业,FA失效模式分析可以帮助企业识别车辆在使用过程中可能出现的故障模式,并采取相应的对策来提高车辆的可靠性。

总之,FA失效模式分析是一种有效的方法,可以帮助我们识别系统或产品中的潜在问题,并为改进设计和提高可靠性提供有价值的信息。

通过对失效模式、失效原因和失效后果的分析,可以制定合理的对策,并通过验证效果来确保系统或产品的可靠性得到提高。

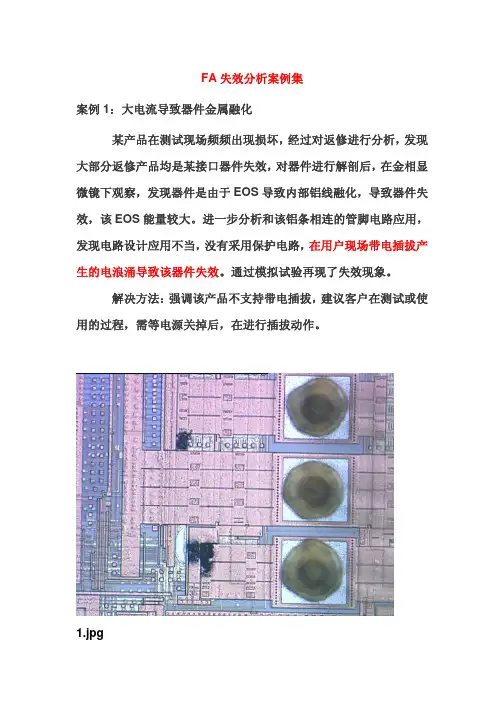

FA失效分析案例集案例1:大电流导致器件金属融化某产品在测试现场频频出现损坏,经过对返修进行分析,发现大部分返修产品均是某接口器件失效,对器件进行解剖后,在金相显微镜下观察,发现器件是由于EOS导致内部铝线融化,导致器件失效,该EOS能量较大。

进一步分析和该铝条相连的管脚电路应用,发现电路设计应用不当,没有采用保护电路,在用户现场带电插拔产生的电浪涌导致该器件失效。

通过模拟试验再现了失效现象。

解决方法:强调该产品不支持带电插拔,建议客户在测试或使用的过程,需等电源关掉后,在进行插拔动作。

1.jpg案例2:客户反馈显示异常,显示暗淡,颜色异常,通过示波器查看波形,发现波形异常,通过一系列测试,判断IC 驱动损坏,通过EMMI测试发现照片如下:放大细节:分析芯片内部电路,低压逻辑部分损坏。

分析原因:此IC的抗ESD能力发现 COM SEG PIN在MM模式下,更容易被击穿。

在HMB模式,小于+/-3K的 ESD均OK.此IC现象是由于ESD损坏IC,导致IC出现短路所致。

具体解决方法:生产,测试的注意,注意检查机台是否漏电,检查每位员工的ESD环是否OK.下面简单谈谈在开发过程中的一些建议:要想设计质量可靠性达到要求的产品,主要有以下几个步骤:1, 明确产品的质量可靠性要求,如是消费级还是电信级,最终的客户是谁,客户的需求是什么,使用的环境是什么,产品返修率指标是多少?等等。

,由此确定产品的质量可靠性要求,作为产品规格明确下来。

2, 在明确质量可靠性规格以后进行产品总体设计,这时最重要的是选择和使用质量可靠性符合产品规格要求的器件.比如产品的使用环境比较恶劣,如使用在高海拔、强辐射地区,则需要对应的选择合适的器件。

如果在应用环境中,选用的器件本身的质量可靠性无法满足要求,那么这个设计从一开始就注定是失败的。

3,在选好器件后,就要考虑在设计应用中避免各种可能的应力对器件的损伤,如ESD防护设计、电浪涌防护设计、热设计、环境应力设计等,考虑到各种可能应力,并进行降额设计或者进行最坏情况分析。

caf 失效测试案例

CAF(Conductive Anodic Filament)失效测试案例:

案例一:某LED灯板在使用很短一段时间后出现蓝灯窜亮失效,电路分析

后定位至两个相邻过孔,最终切片也证实了孔与孔之间发生CAF生长失效。

案例二:某客户主板出货6个月后,出现无法开机现象。

经电测发现某BGA下面两个VIA孔及其相连电路出现电压异常(5V减小为3V),有漏

电流现象,不良率在5%~10%。

PCB表面覆盖蓝色阻焊油墨,两VIA孔用蓝色油墨塞孔。

表面线路观察3D OM观察显示,问题VIA孔附近未发现明显污染物残留,背面相连电路表面未发现阻焊膜破损及残铜等异常现象。

失效区域阻抗测试显示,阻抗为+7Ω,阻抗偏低(通常绝缘体阻值>+08Ω)。

对失效样品进行CAF测试,测试条件:85℃,85%RH;施加直流电压

100V。

以上案例仅供参考,如需更多信息,建议咨询电子工程师或查阅相关论坛。

FA不良品失效分析报告

失效分析(FA)是一门发展中的新兴学科,近年开始从军工向普通企业普及。

它一般根据失效模式和现象,通过分析和验证,模拟重现失效的现象,找出失效的原因,挖掘出失效的机理的活动。

在提高产品质量,技术开发、改进,产品修复及仲裁失效事故等方面具有很强的实际意义。

其方法分为有损分析,无损分析,物理分析,化学分析等。

失效分析主要项目:

金相显微镜/体式显微镜:

提供样品的显微图像观测,拍照和测量等服务,显微倍率从10倍~1000倍不等,并有明场和暗场切换功能,可根据样品实际情况和关注区域情况自由调节。

RIE等离子反应刻蚀机:

提供芯片的各向异性刻蚀功能,配备CF4辅助气体,可以在保护样品金属结构的前提下,快速刻蚀芯片表面封装的钨,钨化钛,二氧化硅,胶等材料,保护层结构,以辅助其他设备后续实验的进行

自动研磨机:

提供样品的减薄,断面研磨,抛光,定点去层服务,自动研磨设备相比手动研磨而言,效率更高,受力更精准,使用原厂配套夹具加工样品无需进行注塑,方便后续其他实验的进行。

高速切割机:

部分芯片需要进行剖面分析,此时可使用制样切割工具,先用树脂将被测样品包裹和固定,再使用可换刀头的高速切割机切割样品使用夹具固定待切割样品,确定切割位置后进行切割,同时向切割刀片喷淋冷却液。

提供PCB或其他类似材料的切割服务,样品树脂注塑服务。

FA失效分析案例集

案例1:大电流导致器件金属融化

某产品在测试现场频频出现损坏,经过对返修进行分析,发现大部分返修产品均是某接口器件失效,对器件进行解剖后,在金相显微镜下观察,发现器件是由于EOS导致内部铝线融化,导致器件失效,该EOS能量较大。

进一步分析和该铝条相连的管脚电路应用,发现电路设计应用不当,没有采用保护电路,在用户现场带电插拔产生的电浪涌导致该器件失效。

通过模拟试验再现了失效现象。

解决方法:强调该产品不支持带电插拔,建议客户在测试或使用的过程,需等电源关掉后,在进行插拔动作。

1.jpg

案例2:

客户反馈显示异常,显示暗淡,颜色异常,通过示波器查看波形,发现波形异常,通过一系列测试,判断IC 驱动损坏,通过EMMI

测试发现照片如下:

放大细节:

分析芯片内部电路,低压逻辑部分损坏。

分析原因:此IC的抗ESD能力

发现 COM SEG PIN在MM模式下,更容易被击穿。

在HMB模式,小于+/-3K的 ESD均OK.

此IC现象是由于ESD损坏IC,导致IC出现短路所致。

具体解决方法:

生产,测试的注意,注意检查机台是否漏电,检查每位员工的ESD环是否OK.

下面简单谈谈在开发过程中的一些建议:

要想设计质量可靠性达到要求的产品,主要有以下几个步骤:

1, 明确产品的质量可靠性要求,

如是消费级还是电信级,最终的客户是谁,客户的需求是什么,使用的环境是什么,产品返修率指标是多少?等等。

,由此确定产品的质量可靠性要求,作为产品规格明确下来。

2, 在明确质量可靠性规格以后进行产品总体设计,这时最重要的是选择和使用质量可靠性符合产品规格要求的器件.

比如产品的使用环境比较恶劣,如使用在高海拔、强辐射地区,则需要对应的选择合适的器件。

如果在应用环境中,选用的器件本身的质量可靠性无法满足要求,那么这个设计从一开始就注定是失败的。

3,在选好器件后,就要考虑在设计应用中避免各种可能的应力对器件的损伤,

如ESD防护设计、电浪涌防护设计、热设计、环境应力设计等,考虑到各种可能应力,并进行降额设计或者进行最坏情况分析。

另外,还要进行信号完整性分析,EMC兼容设计等,来保证设计的产品的功能可靠性。

在这一阶段,FMEA(失效模式影响分析)也是必不可少的步骤。

4, 在设计阶段还要考虑产品的可加工性.

如生产线的ESD、MSL控制水平是多少,如果生产线最多只能保证100V的ESD水平,那么ESD等级低于100V的器件就不

要使用。

又如现有的加工条件,不能够保证MSL(潮湿敏感等级)为6的器件的加工,那么也不能够选用。

开发工程师在设计产品时往往对产品的可加工性考虑不周,导致产品的生产直通率较低。

综上所述,产品的质量可靠性设计是个系统工程,需要考虑的环节较多,任何一个环节考虑不周,都可能导致产品的质量可靠性达不到要求。

在国际领先的公司里,在上述提到的各个技术领域都有专家负责建立设计规则或者评审规则,通过开发流程来保证产品质量可靠性。