降低铜电解槽电压途径的探讨

- 格式:pdf

- 大小:152.78 KB

- 文档页数:3

浅谈306kA电解槽降低黑电压的生产实践目前铝行业面临严峻的生产经营形势,各铝厂相继采取了停槽限产、低电压技术路线的推广,其主要的核心内容是如何降低控制成本,尤其是在降低吨铝电耗上,通过努力,我国铝电解技术有了跨越式的发展,吨铝综合电耗普遍控制在14000kWh/t·Al以下,在降低吨铝电耗技术探索中,降低黑电压是降低电耗的直接有效的措施,我厂在优化指标前,长期忽视了各节点黑电压偏高现象,经过近半年时间的反复实践,总结出了一套行之有效地降低黑电压的措施,浅谈如下:通过测量发现短路口压接压降平均超过了8MV、停槽空耗压降平均达到了370MV、立柱母线“7”字形压接压降平均达到了35MV、漏槽冲断母线处的压接压降最高达到了100MV以及阳极导杆与横梁母线的压接压降平均达到了35MV等等,这些压降不参与电解,不仅如此,黑电压的升高,意味着参与电解反应的电压会减少,也就是通常所说的压极距现象,干扰电解槽热平衡的稳定,降低了电流效率。

1 短路口压接压降的降低短路口的压接压降是在停槽后短路块与立柱母线之间连接起来产生的压降。

为了降低短路口的压接压降,在电解槽停槽的过程中,用高压风管吹短路口与立柱母线的压接面,将里面的粉尘以及其他杂物清理干净,最后用铝锤击打短路块,再复紧螺栓的方式,一般停槽的短路口压接压降控制在5MV以内比较理想。

2 停槽空耗压降的降低电解槽停槽以后,槽控箱的电压表上显示一个数值就是停槽的空耗压降,这个数值一般在0.28~0.43V左右,这个压降属于无用功耗。

停槽空耗压降的影响因素主要有以下三个方面:(1)环境温度的影响。

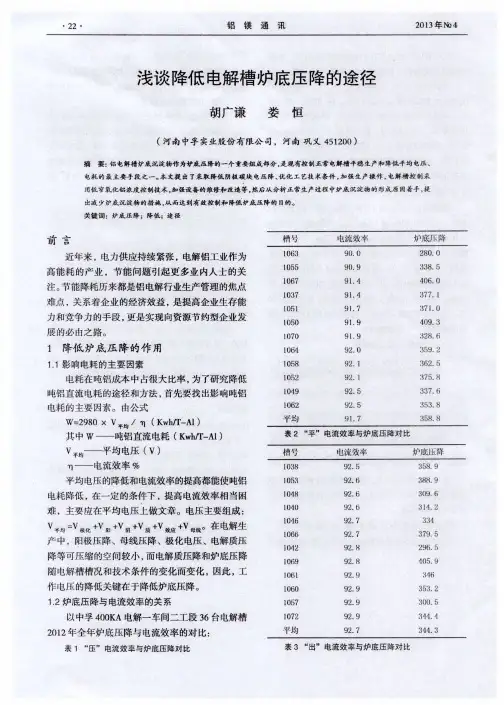

停槽空耗压降主要记录的是母线的压降,由于母线是金属材料,受环境因素影响比较大,冬天天气寒冷,停槽空耗压降就小,反之夏天,停槽空耗压降就大,如表1所示:(2)电解槽所处于的位置不同空耗压降也不同。

一般情况下,电解槽处于通风较好的位置,空耗压降值比较低,处于槽底密闭的位置,空耗压降值比较高。

低砷高锑阳极的铜电解生产杨洪光【摘要】介绍了我国北方某电解铜厂,在很长一段时间内,采购的阳极含砷较低而含锑较高。

针对这种阳极板,采取了合理控制电解液成分、合理选用添加剂种类和控制用量、提高电解液温度、改变电解液循环方式、由常规电解改为周期反向电解等技术措施和完善操作方法,使电铜的合格率达到了100%。

%A electrolytic copper factory in north,in a long time,purchased the anode arsenic low and antimony high.In this kind of YangJiBan,through taking reasonable control electrolyte composition,reasonable choice of additive type and dosage of control,improving the electrolyte temperature,changing the electrolyte cycle way,by conventional electrolysis to cycle reverse electrolysis,etc,such as technical measures and perfect operation methods,the qualified rate of the copper was made to reach 100%.【期刊名称】《广州化工》【年(卷),期】2012(040)010【总页数】2页(P156-157)【关键词】低砷;高锑;技术措施;操作方法【作者】杨洪光【作者单位】中冶葫芦岛有色金属集团有限公司,辽宁葫芦岛125003【正文语种】中文【中图分类】TF811铜电解精炼过程中,铜阳极的化学成份和物理规格对电解精炼的技术经济指标、阴极铜质量都有很大影响。

兰州铝业股份有限公司降低电解槽电压和效应系数、缩短效应时间工作实施方案根据中铝公司和我公司节能降耗工作要求,进一步提高我公司电解系列的技术经济指标,降低电解槽电耗,是当前公司生产管理的一项重要工作,而目前开展降低电解槽电压和效应系数的试验具有重要意义。

电解槽工作电压的降低不是单纯地降低极距,而是通过提高电解质的导电率、阴阳极导电性和降低各部分接触压降和降低阳极效应系数和缩短效应时间来实现的,所以这是一个全公司各个工序都应提高自己工作质量的综合工程:包括阳极的质量、导杆修复质量、钢爪修复质量、磷生铁浇铸质量、焊接质量、大修筑炉质量、阴极块的质量、阴极块和阴极棒的连接质量、氧化铝的下料量、氧化铝的质量、打击头的修复、阳极换极质量、导杆与母线的压接质量、供风质量等。

一、成立公司领导小组1、由电解二厂、生产运行部、质量监督部、机修厂、炭素厂和技术中心共同组建。

任务是:计划、实施、现场测试和现场执行。

在电解二厂建立现场测试组。

2、领导小组组长:肖伟峰副组长:杜立中组员:范爱民、郭兰江、肇玉卿、刘连会、杨保仲、马永国、陆惠国、崔亚东、李兴虎、魏世湖、杨青、李美、谷文明、张扬等工程技术人员及相关部门、分厂的操作人员二、降低阳极效应系数工作的实施依据与生产过程管理1、阳极效应发生的主要原因:氧化铝供给不足(下料量偏低);电解质溶解氧化铝能力偏差(温度低、过热度低、电解质成分不合适);电解质传质能力不足(电解质发粘)。

2、发生阳极效应产生的不良影响:发生阳极效应时排放大量温室气体;造成电解槽温度和电解质成分的波动;降低电流效率;增加能耗和氟盐消耗。

3、当前国内阳极效应系数高的主要原因:工艺上人为等待效应;氧化铝输送及下料故障或不准确;控制模型不适应;氧化铝质量不稳定;阳极质量问题;工艺条件问题;限电或供电不足。

4、在条件许可的情况下,选用易于溶解的砂状氧化铝,并且尽量稳定控制-325目的氧化铝在一定范围内,同时提高阳极质量,对于促进氧化铝与熔盐电解质的反应效率有很大帮助,减少了阳极效应产生的几率。

影响炉膛规整的工艺技术条件有下料量、电解质组分(添加剂、分子比)、电流、电压、电解质水平、铝水平、保温料厚度、效应管理等。

在生产中要根据各种实际情况,对工艺技术条件进行适时调整,达到维护和规整炉膛的目的,从而使电解槽处于平稳运行中,达到稳产和高效。

参考文献:【1】冯乃祥.铝电解.北京:化学工业出版社,2006.【2】贾巧真.铝电解企业节能降耗影响因素分析及控制方法.2009(重庆)中西部第二届有色金属工业发展论坛论文集.如何理解及处理电解槽电压波动马淑珍(山西华圣铝业有限公司 044501)摘要:电压波动是电解槽在运行过程中常见的病症,产生电压波动的原因较多。

本文从铝电解槽生产实际出发,着重从分子比(电解质成份)、电解质水平、磁场等几个方面,对槽电压产生波动产生的原因进行分析讨论,就系列槽电压波动给予理论上的指导,以求得到治理的最佳途径。

关键词:铝电解;槽电压;铝电解质;分子比Abstract:Voltage fluctuation is the cell in the operation process, causes of voltage fluctuation. From the practical production, aluminum electrolytic cells from molecular ratio (electrolyte), electrolyte levels and aspects, such as magnetic field of slot voltage wave causes are discussed, series voltage fluctuation to theoretically instruction, the best way to get over.Keywords:Aluminium electrolysis, Slot voltage, Aluminum electrolyte, Molecular ratio1 引言在电解槽运行过程中,槽电压是不断变化的。

电解铜电压电解铜是一种常见的电解过程,通过在电解槽中通电,将铜离子还原成纯铜金属,从而得到高纯度的铜产品。

电解铜的电压是进行电解过程中一个重要的参数,它影响着电解效率和产品质量。

本文将探讨电解铜电压对电解过程的影响。

我们需要了解电解铜的基本原理。

在电解过程中,电解槽中的阳极是铜的阳极板,阴极是铜的阴极板,电解液是含有铜离子的溶液。

当通电时,电解液中的铜离子受到电场的作用,向阴极移动,并在阴极上还原成金属铜。

与此同时,阳极上的金属铜逐渐溶解成铜离子,补充电解液中的铜离子。

电解铜的电压是通过外部电源提供的,它决定了电解过程中的电流强度。

电流强度与电解速率成正比,因此电解铜的电压越高,电解速率越快。

然而,电解过程中也存在着一些问题。

当电压过高时,电解液中的铜离子会过度还原,导致产生气泡和杂质,影响铜的纯度。

因此,我们需要找到一个合适的电压范围,既能够保证较快的电解速率,又能够保持良好的产品质量。

实际操作中,电解铜的电压通常在1.8V至2.2V之间。

这个范围是经过实验和实际生产验证的,可以保证较高的电解效率和较好的产品质量。

当电压低于1.8V时,电解速率较慢,会导致生产效率低下。

当电压高于2.2V时,电解速率虽然会增加,但铜的纯度会下降,产品质量不可靠。

因此,控制电解铜的电压在这个范围内是非常重要的。

除了电压,电解铜的电流密度也是影响电解过程的重要参数。

电流密度是单位面积上通过的电流大小,与电压和电阻有关。

在实际操作中,通常会根据电解槽的尺寸和形状,以及电解液中的铜离子浓度,确定适当的电流密度。

合理的电流密度可以保证电解过程的均匀性,避免产生不均匀的电流分布和局部过热现象。

电解铜的电压还与电解液的温度有关。

电解液的温度会影响电解过程中的离子迁移速率和溶液的电导率。

一般来说,电解液的温度越高,电解过程中的离子迁移速率越快,电解速率也会增加。

然而,当温度过高时,电解液的蒸发速率会增加,需要增加补充电解液的频率,增加生产成本。

降低铜电解电单耗的工艺优化实践1. 绪论:介绍铜电解过程的重要性及其在各个行业中的广泛应用。

指出当前铜电解中存在的问题,特别是铜电解电单耗的高问题,以及优化铜电解过程的重要性。

2. 理论分析:介绍铜电解的基本原理,查阅相关文献和数据,找出影响铜电解电单耗的关键因素。

列举影响铜电解电单耗的各个因素,明确如何衡量铜电解电单耗。

3. 工艺实践:选取铜电解电单耗高的典型情况,结合实际情况,对工艺进行改进并进行实验验证。

提出改进意见和措施,采用优化的电解工艺,控制电流密度、电解温度等参数来降低铜电解电单耗。

4. 结果分析:分析改进后的铜电解工艺所得数据,并与改进前进行对比。

解释结果,说明提高铜电解电单耗的原因。

同时通过统计分析改进的工艺对铜电解过程的影响和预测。

5. 总结:总结本研究的目的和重要性,回顾铜电解电单耗和相关因素,并强调改进工艺的必要性。

提出未来继续研究的方向和建议。

第一章节:绪论铜是一种重要的非铁金属,广泛应用于电子、航空、轮机、建筑等领域,电解铜是生产工艺中的关键部分,是制造铜材、铜板、铜线等的基础。

但是铜电解中存在着一些问题,如电单耗高、水质污染等问题,尤其是电单耗问题,它是影响铜电解质量的重要因素,对铜电解制品的生产效率和经济效益都有着重要的影响。

电单耗是指在电解过程中每吨产出铜的电能消耗,单位为kWh/t。

高电单耗不仅增加了产品生产成本,影响企业利润,而且也加大了电解过程的环境压力,不利于社会可持续发展。

因此,如何降低铜电解电单耗,提高生产效率和经济效益,减少环境污染,是当前铜电解制品生产面临的问题。

铜电解的过程在笼罩和水质净化等方面已有较多的研究,但在电单耗方面的研究还不够系统和深入。

其主要原因是铜电解过程非常复杂,涉及到很多的参数,如电流密度、电解温度、电解液的酸度、铜离子浓度、氧气气泡等,它们之间相互作用,难以简单地进行分析。

因此,有必要对铜电解电单耗的研究进行深入的理论分析和实验研究,对铜电解过程进行优化和改进。

降低湿法生产电积铜能耗的探索张仪;先永骏;李春林【摘要】浸出-萃取-电积工艺生产电铜过程中,主要生产成本来自原矿(原料)成本、电耗、H2SO4消耗.通过铜电积电耗、电积过程槽电压构成、电积节能措施等影响能耗因素进行考察,探讨降低湿法铜生产成本的方法,促进湿法生产电积铜技术的推广应用.【期刊名称】《云南冶金》【年(卷),期】2016(045)004【总页数】6页(P42-46,50)【关键词】电积铜;电积电耗;降低能耗【作者】张仪;先永骏;李春林【作者单位】云南铜业集团公司,云南昆明 650051;昆明理工大学,云南昆明650093;云南铜业集团公司,云南昆明 650051【正文语种】中文【中图分类】TF804.4;TF811湿法生产电积铜主要采用浸出-萃取-电积工艺,目前世界上25%电铜产量来自于湿法冶金工艺生产的电积铜。

在湿法冶金提取铜过程中,电积工序是主要耗电环节,约占总耗电的50%,吨铜电积电耗一般为1 700~2 700 kW·h。

不少企业由于电积过程技术管理不到位,造成电流效率≤70%,吨铜电耗高达2 500~2 700 kW·h/t,电积铜成本上升。

从项目设计及生产全过程研究降低能耗方法,能够有效地降低生产成本。

2.1 铜电积电耗分析铜电积电耗主要为直流电耗,其次是交流电耗,交流电耗主要为电积液循环泵、风机、硅整流冷却泵、料液、萃余液循环泵等辅助设备用电。

在铜电积过程中,析出1.0t阴极铜需要的电能为:W=V·103/q·η=842.89·V/η式中,W——直流电耗(kW·h/t);V——槽电压(V);q——铜的电化当量,1.1864(g/A·h);η——电流效率(%)。

降低铜电积电耗关键是降低槽电压,提高电积过程电流效率,降低电积液循环泵的功率[1~2]。

2.2 电流效率在湿法冶金过程中的电流效率,主要指阴极电流效率。

降低铝电解槽停槽电压的生产实践发布时间:2022-06-07T07:23:01.612Z 来源:《中国电业》2021年第25期作者:闫智勇[导读] 铝电解生产中,电解槽采用直流串联导电的方式连接闫智勇河南中孚铝业有限公司河南郑州451200摘要:铝电解生产中,电解槽采用直流串联导电的方式连接。

生产过程中,通常因产业调整或其它原因,可能需把部分电解槽进行停槽处理,当电解槽停槽时,电流由进电母线导入阳极立柱母线,在阳极立柱母线上设有短接路线,直接将电流导入该电解槽的阴极母线,再通过阴极母线将电流导入下一台电解槽的阳极立柱母线上……。

电流在上述各导电母线中流通时会产生母线电压降,这个电压降属无用电压降,易造成电能损耗,降低铝电解槽停槽电压也就成为了电解铝企业关注的重点。

关键词:铝电解;槽停;槽电压;生产实践;引言随着电解铝工业的发展,铝电解过程的智能控制和专家控制系统成为研究热点。

电解槽电压是唯一能在线实时测量并反映槽状态的参数,因此,对电解槽电压尽可能快速进行滤波跟踪分析至关重要。

对槽电压信号进行分析应尽可能即时获取电解槽运行的状态信息,这有利于及时预防和处理电解槽的不正常工作状态(如电解槽阳极效应),估计电解质中氧化铝浓度变化,从而为调控进料量提供参考依据,提高电解铝效率和节约能源。

1目前国内低电压运行铝电解槽存在的问题我国电解铝工业发展迅速,技术装备和技术水平有了很大提高。

随着电解铝技术的发展和完善,低压运行技术得到了广泛应用。

近年来,国内许多铝厂推广的低电压运行技术,在工业实践中确实达到了降低电耗的目的。

在实际生产中,电解槽运行的平均电压已降至3.8V,吨铝DC电耗达到约12500kWh/t-al。

然而,在实施低电压操作技术的过程中,仍有相当一部分厂家存在电流效率低、电解槽寿命短、无法保持电解槽最佳热平衡、电压波动普遍等问题。

尤其是保护墙的上侧壁和铝液下方的支腿延伸部较薄,电解质分子比越低问题越严重,节电效果不明显。

电解铝系列降低电解槽停槽压降的解析与实践作者:文胜毅来源:《中国科技纵横》2015年第16期【摘要】通过对电解铝系列电解槽停槽压降构成的分析,使用短接母线前后电阻理论计算对比,以及对停槽压降降低分析,找到主要原因是停槽后过电流的槽周母线路径过长,对过长的过电流槽周母线进行临时短接,实现降低系列停槽短路口压降的分摊,并最终实现企业电能空耗损失的降低。

该方法大大的降低了企业的成本,提高了企业的利润空间,可以复制值得推广。

【关键词】电解槽停槽压降槽周母线临时短接短接母线随着铝价的持续低迷和南方电价的依旧处于高位,南方许多电解铝企业生存困难、举步维艰。

为了企业能在未来的机会中保留一丝希望,在降低总产量减少亏损面的前提下保持整个电解铝生产线的经济运行显得尤为重要,而停掉槽龄过长、生产运行状况不好的电解槽的措施是大多企业采取的当然手段,而穿插停槽导致不易采取保留距离供电整流较近的区域电解槽进行生产,造成正常生产指标中停槽压降分摊值大幅增加,导致吨铝综合电耗的上升亏损增加。

针对此情况采取了对停槽压降的构成进行分析,并通过采取缩短停槽后槽周母线通过电流路径实现了停槽短路口压降的大幅降低,实现了降低系列产量实现减亏而不至于大幅增加吨铝电耗的生产运行目标。

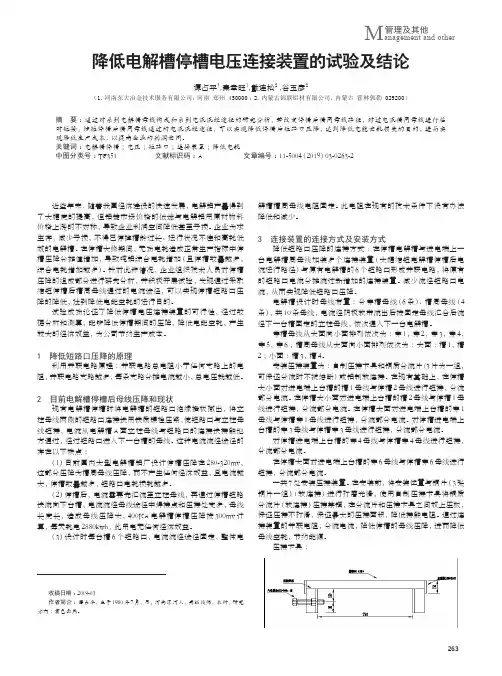

1 可行性分析某企业240KA母线结构构成如图1所示。

该电解槽为大面四端进电,为左右对称结构,总共有阴极炭块18块,阴极钢棒头共A、B面各18组,共36组,分别按A1、A2、……、A18,B1、B2、……、B18表示标示。

立柱母线四根,按第1根、第2根、第3根和第4根标示。

槽底穿槽母线左右对称各2根,共4根,弯折穿槽平衡母线各1根,共2根。

1.1 电解槽正常运行时候电流路径电解槽正常生产时候A1—A7接第1根立柱短路块经出铝端槽周母线、A8出来经过弯折穿槽母线至出铝端槽周母线与B1接到下台槽第一根立柱;A9经平行母线至第二根立柱母线左侧短路块和第1根直穿槽母线同时连接与第二根立柱右侧短路块接第2根穿槽母线同时连接至B2—B9汇合形成的B面槽周母线连下一台槽第二根立柱;另外第三、第四根与第二、第一根一致。

氯 碱 工 业《技术交流园地纟2019 年C :阴极涂层全部脱落后,槽电压高但是稳定;阳极涂层开始脱落,槽电压一直上升就得停车了。

A :我们的电解槽在改造后用了还不到3个月呢。

G :我们电解槽的单槽电压每月测1次。

A :改造后没运行多久,但放置很久了。

是2013年停下来的,之前开了 1年。

分析是改造时阳极没重涂造成的。

B :阳极出问题可能性会大些,测测阳极涂层含量,会更准确些。

如果电压不再上升,电解槽还可以运行;如果持续上 升,就需要更换阳极了。

C :估计阳极涂层贵金属剩下也不多了。

B : —般的办法都是改造,一次性都改造好了才好。

A :我们厂将电流密度升到12 kA/m 2,就不敢再升了。

D :槽温太高了。

A :签协议时都是保证8年的。

F :我们厂的电流密度目前已开到5.5 kA/m 2倒第2个膜周期了(1个膜周期为2年半),单槽电压3.1 ~3.2 V 。

正在考虑阴、阳极涂层重涂。

G : @F 你们家的单槽电压3. 1 ~3.2 V,也不高啊!我们厂电流密度4. 5 kA/cm 2,槽电压到3. 4 V 。

我们属于“票 友”了!F :目前,我们厂装置运行得还比较平稳,就是不知道能否撑到第3个膜周期。

B : @卩膜效率和电耗怎么样?主要看看是否经济运行。

因为开不满负荷对效益的影响也是很大的。

C : @F 盐水指标控制怎样?检测下涂层情况,尽快修槽。

F :我说的不是单元槽电压,是指单元槽的分布电压。

B :单元槽的阴极电压和阳极电压各是多少?F :我们一般都不测阴、阳极电压的。

我就是想知道,我们电解槽到底是阴极不行还是阳极不行,这才想着要测分布电压的。

A :我们公司电解槽阴极修复了,但阳极没重涂。

B :你们用的是什么槽子?A :蓝星(北京)化工机械有限公司制造的。

电解槽在运行过程中是测不出分布电压的。

F :哦,以前我搞隔膜槽是要测这个的。

B :想知道阴、阳极电压只有进行涂层分析。

D : @F 离子膜电解槽是不一样的。

目录摘要 (1)1 铜电解技术原理与发展 (1)1.1电解槽 (1)1.2电解液循环方式 (2)1.4电解工艺与控制特点 (3)1.5铜电解工业发展历程 (3)1.5.1最初的提出 (3)1.5.2现代的主要改进 (4)1.5.3国外的一些研究 (4)1.5.4现在形成的主要方法 (4)1.5.5总的发展趋势 (5)2 铜电解技术最新发展 (5)2.1提高阴极铜质量 (5)2.1.1电解液中杂质行为 (5)2.1.2添加剂的影响 (6)2.1.3电流密度的影响 (6)2.1.4有机相的影响 (7)2.1.5电解温度的影响 (7)2.2节能降耗 (8)2.2.1影响电解铜电单耗的主要因素 (8)2.2.2影响电解铜蒸汽单耗的主要因素 (9)2.2.3铜电解节能降耗的主要措施 (9)2.3提高劳动生产率 (10)2.3.1新型电解液循环方式 (10)2.3.2周期反向电流电解技术(PRC) (10)2.3.3机械化作业 (11)3 铜电解技术发展展望 (11)参考文献 (11)摘要:铜电解精炼的历史悠久,自问世以来,其技术已得到突飞猛进的发展:从传统工艺到永久性不锈钢阴极工艺电解法,从人工操作到大型自动化设备,从小极板生产到大极板生产,从电解液、阳极泥的过滤系统、极板导电系统的改进以及控制短路系统的优化等方面都有了巨大的进步。

上述所有技术的改进都离不开提高阴极铜质量、降低能源和人工消耗这一主题。

目前,世界上铜电解精炼工艺主要有传统法电解和永久性不锈钢阴极法电解两种。

而永久阴极电解技术正好迎合这样的发展需求,将成为未来铜电解技术的发展趋势。

关键词:铜电解;工艺;影响;改进1 铜电解技术原理与发展铜电解过程在电解槽中进行依靠直流电的作用完成铜阳极的溶解、阴极的沉积长大。

除此之外,就是Cu+的产生和由此引起的一系列副反应,以及铜元素及其氧化物在稀酸环境下与氧发生的化学溶解反应。

1.1电解槽目前普遍采用钢筋混凝土槽体,内衬铅板、软聚氯乙烯板、玻璃钢等材料。

冶金冶炼M etallurgical smelting 浅析影响电解铜质量的因素及解决方法武 霞,曹世杰,王 刚(巴彦淖尔西部铜材有限公司,内蒙古 巴彦淖尔 015000)摘 要:随着冶炼行业整体的技术水平不断提升,对电解铜的质量要求也越来越高,电解铜质量的好坏直接决定下游产品的质量,影响它的经济效益,而影响电解铜质量的因素有许多,因此准确判断影响电解铜质量因素显得尤为重要,通过工艺调整、指标控制生产高标准电解铜是企业追求的目标,本文从电解铜的技术参数、不合格电解铜的表现形式及相应的解决措施做了分析研究。

关键词:电解铜;质量;影响因素中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2020)19-0007-2Analysis of the factors affecting the quality of electrolytic copper and SolutionsWU Xia, CAO Shi-jie, WANG Gang(Bayannur West Copper Co., Ltd,Bayannur 015000,China)Abstract: With the improvement of the whole technical level of smelting industry, the quality of electrolytic copper is required to be higher and higher. The quality of electrolytic copper directly determines the quality of downstream products and affects its economic benefits, there are many factors that affect the quality of electrolytic copper, so it is very important to accurately judge the factors that affect the quality of electrolytic copper, in this paper, the technical parameters of electrolytic copper, the forms of unqualified electrolytic copper and the corresponding solutions are analyzed and studied. Keywords: Electrolytic Copper; quality; influencing factors1 电解基本原理铜的火法精炼一般能产出含铜98%~99.8%的铜产品,不能满足现代工业对铜的要求。

T o tal 106铜 业 工 程总第106期 N o .42010C O PPER ENG I NEER I NG2010年第4期降低阴极铜电单耗生产实践程 彤(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)摘 要:电单耗是铜电解车间的一项重要的技术经济指标。

本文介绍了贵冶电解车间通过降低吨铜净液量、降低电解槽电压、优化作业流程等措施降低阴极铜电单耗的一些生产实践,阴极铜电单耗由390k W h /t 左右降低到364.3k W h /t 。

关键词:电单耗;净液;阴极铜;添加剂中图分类号:TF811 文献标识码:B 文章编号:1009-3842(2010)04-0050-02收稿日期:2010-08-03作者简介:程彤(1973-),男,江西婺源县人,主要从事冶炼电解生产技术及管理工作,E -m ai:l ch t ym @j si n a .comProduction P ractice on Reducing E lectricity I ntensity of Cathode CopperC H ENG Tong(J CC Gu i x i S m elte r ,Gu i x ,i Ji angx ,i Ch i na 335424)Abstrac t :E l ectric it y i n tensity i s an i m portant technica l econo m y i ndicator in copper e lectro l ysis plant .Som e produc tion m easures o f reduci ng electr icity intensity through decreas i ng purity liquid a m ount ,reducing electric tank pressure and opti m izi ng ope ra tion process a re i n troduced .The e l ec tric ity i ntens i ty o f cathode copper is reduced fro m 390k W h /t to 364.3k W h /t .K ey word s :e lectr i c ity i ntensity ;pur ity liquid ;cathode copper ;additi v e1 前言面对全球金融危机,降低生产成本是企业的重点工作。