降低240kA电解槽电压摆次数

- 格式:ppt

- 大小:912.50 KB

- 文档页数:27

240kA铝电解槽快速降电压的有效措施

雪保武;黄翔泳

【期刊名称】《轻金属》

【年(卷),期】2010()3

【摘要】甘肃东兴铝业有限公司(以下简称东兴铝业)在现有设备的基础上,通过调整工艺技术条件等一系列措施,快速降低槽工作电压进行生产,取得了良好的效果。

【总页数】3页(P30-32)

【关键词】铝电解槽;降电压;措施

【作者】雪保武;黄翔泳

【作者单位】甘肃东兴铝业有限公司

【正文语种】中文

【中图分类】TF821

【相关文献】

1.240kA新开槽快速降电压方法及后期管理实践 [J], 康炜;侯安远;王登成

2.一种快速区分电力线路电压性质的有效措施 [J], 刘斌;郑宏谋;贺攀;李俊

3.240kA预焙铝电解槽出铝时电压的合理改进 [J], 邓发权;卢琳

4.调节配电网的运行电压是降损节能的有效措施 [J], 王辑祥

5.铝电解槽低电压下降低炉底压降提高电效措施分析与应用 [J], 耿晖

因版权原因,仅展示原文概要,查看原文内容请购买。

240K电解槽新开槽快速降电压技术青海省投资集团百河铝业公司康炜摘要:本文论述了240KA电解槽新开槽快速降电压技术及后期管理技术,根据以往操作,电解槽经过培烧,启动,后期管理要经过三个月非正常期的才能形成规整的炉膛,新开槽在三个月非正常期间电流效率低,直流电耗高,自从利用快速降电压技术后,在1个月时间内电压降为正常,2个月炉膛形成良好,电流效率直流电耗达到正常槽,大量节省电能。

关键词:快速降电压一次性灌铝节能降耗1.前言:随着国家对电解铝行业的准入条件的逐步提高,高效节能是各电解铝厂发展的趋势,现代铝电解槽经过优化磁场,配合先进的计算机管理模式,现代铝电解槽的经济指标已有很大的提升,但是在传统生产中电解槽经过大修后,再次投入生产后,从培烧到启动,到正常期生产要经过三个月的非正常期,才能形成正常炉膛,在非正常期电流效率低,直流电耗高,青海投资集团百河铝业公司在针对该情况,经过近两年的探索和实验,实现了新开槽快速降电压,1个月电压降为正常,2个月炉膛形成良好,电流效率达到正常槽,直流电耗大幅降低。

2.新开槽的培烧,启动质量的好坏是快速降电压的基础2.1新开槽的培烧240KA电解槽的装炉采用空腔装炉,焦粒培烧,培烧过程使用分流器软连接,经过96小时的培烧,使炉膛温度达到800-900度,再进行启动。

2.2培烧中的质量控制培烧过程中的阳极电流分布是决定某区域的温度上升的主要因素,因此要注意测量阳极电流分布,对阳极电流分布较大或较小的,利用调整软连接的松紧程度,卡具的紧固程度,和阳极与母线的接触面来调节,及时调整阳极电流分布,以便达到使炉膛能够均匀预热,不至于某一区域温度过高或过低。

利用分流器把过多的电流分向其他槽,使电解槽能够有低温向高温逐步预热,不会对炉膛造成大的热冲击。

2.3湿法效应启动经过96小时的培烧,电解槽炉膛温度达到800-900度,准备10T以上的电解质液体,同时上抬阳极,引发效应,把阳极表面的冰晶石推入槽内,使之慢慢熔化,直至冰晶石完全熔化,打捞完碳渣,投入氧化铝,打开自动控制,启动结束。

240KA铝电解工程铝电解控制的几点说明一.工作状态的说明本工程的控制程序对槽子的工作状态定义了四种运行状态,分别是:停槽,预热,启动和正常。

这四个状态只能按停槽到预热、或停槽到启动、或预热到启动,再从启动到正常这样的顺序设置(当然在槽子停槽时,可从正常到停槽),但不能从正常到预热、正常到启动这样设置(程序不接受这种设置),因此在槽子要焙烧启动前,应先把槽子设定为停槽。

与这几个运行状态相配套的有五个控制字,分别是:自动ALF允许,自动RC允许,自动加料允许,平衡控制允许,氧化铝浓度控制允许。

另外,与这几个控制字相适应的还有五个参数的设定须特别注意,分别是:设定电压的设定(参数62),设定NB间隔的设定(参数64),设定AEW间隔的设定(参数67),氟化铝基础下料量的设定(参数88),氟化铝附加下料量的设定(参数89),下面分别介绍如下:1.停槽在停槽期间:不论是处于ON或OFF状态,自动ALF允许,自动RC允许,自动下料允许,平衡控制允许,氧化铝浓度控制允许都不起作用。

相应地也不需要进行设定电压,设定NB间隔,设定AEW间隔,氟化铝基础下料量,氟化铝附加下料量的设定。

同时,在停槽期间,阳极位置被设为200。

2.预热在预热焙烧期间:不论是处于ON或OFF状态,自动ALF允许,自动RC允许,自动下料允许,平衡控制允许,氧化铝浓度控制允许都不起作用。

但我们一般都把这五个控制字设为OFF状态。

相应地也不需要进行设定电压,设定NB间隔,设定AEW间隔,氟化铝基础下料量,氟化铝附加下料量的设定。

在这期间,控制程序的主要工作是进行槽电压和系列电流的采集,并统计每天的槽功率。

3.启动在启动期间:①自动下料允许由OFF变为ON,可自动进行打壳、下料。

相应地要进行设定NB间隔的设定,设定AEW间隔的设定。

由于AEW间隔起作用,即控制系统在预设的AEW间隔到了以后,有一个不加料等效应的过程,但这期间的效应不进行自动效应处理,必须人工进行效应熄灭。

降低铝电解槽停槽电压的生产实践发布时间:2022-06-07T07:23:01.612Z 来源:《中国电业》2021年第25期作者:闫智勇[导读] 铝电解生产中,电解槽采用直流串联导电的方式连接闫智勇河南中孚铝业有限公司河南郑州451200摘要:铝电解生产中,电解槽采用直流串联导电的方式连接。

生产过程中,通常因产业调整或其它原因,可能需把部分电解槽进行停槽处理,当电解槽停槽时,电流由进电母线导入阳极立柱母线,在阳极立柱母线上设有短接路线,直接将电流导入该电解槽的阴极母线,再通过阴极母线将电流导入下一台电解槽的阳极立柱母线上……。

电流在上述各导电母线中流通时会产生母线电压降,这个电压降属无用电压降,易造成电能损耗,降低铝电解槽停槽电压也就成为了电解铝企业关注的重点。

关键词:铝电解;槽停;槽电压;生产实践;引言随着电解铝工业的发展,铝电解过程的智能控制和专家控制系统成为研究热点。

电解槽电压是唯一能在线实时测量并反映槽状态的参数,因此,对电解槽电压尽可能快速进行滤波跟踪分析至关重要。

对槽电压信号进行分析应尽可能即时获取电解槽运行的状态信息,这有利于及时预防和处理电解槽的不正常工作状态(如电解槽阳极效应),估计电解质中氧化铝浓度变化,从而为调控进料量提供参考依据,提高电解铝效率和节约能源。

1目前国内低电压运行铝电解槽存在的问题我国电解铝工业发展迅速,技术装备和技术水平有了很大提高。

随着电解铝技术的发展和完善,低压运行技术得到了广泛应用。

近年来,国内许多铝厂推广的低电压运行技术,在工业实践中确实达到了降低电耗的目的。

在实际生产中,电解槽运行的平均电压已降至3.8V,吨铝DC电耗达到约12500kWh/t-al。

然而,在实施低电压操作技术的过程中,仍有相当一部分厂家存在电流效率低、电解槽寿命短、无法保持电解槽最佳热平衡、电压波动普遍等问题。

尤其是保护墙的上侧壁和铝液下方的支腿延伸部较薄,电解质分子比越低问题越严重,节电效果不明显。

一、冷槽处理〔一〕现象:1、电解质水平明显下降,粘度增大,流淌性差,顔色发红,火苗淡蓝紫色,脆弱无力。

2、阳极效应提前发生,交次数频繁,效应电压高,效应灯光明。

3、槽底有大量沉淀,炉膛不规整,炉膛缩小、铝水平上升、极距缩小、槽电压有自动下降现象。

4、冷槽初期,氧化铝壳面厚而硬,后期,电解质酸性化,结壳变厚而完整。

〔二〕处理1、加强保温,作业时速度加快,准时加足保温料,盖板盖好,削减热量损失。

2、适当降低铝水平,削减热损失,但要防止降铝水寻常发生压槽。

3、适当提高槽电压、增加槽内热量收入。

4、拉长加工间隔时间,尽量削减槽内热量的损失,以利于槽底沉淀及结壳的熔化。

5、适当缩短效应间隔,利用效应提高槽温,处理槽底沉淀。

二、热槽处理〔一〕现象:1、电解质颜色发亮,挥发厉害,火苗黄而无力,电解质与碳碴分别不清,从火眼中喷出气体中含有细小的炭黑。

2、电解质水平及分子比上升,铝水平下降。

3、测两水寻常,电解质与铝液之间的界限分不清,铁钉子尖端烧成白热。

4、槽电压有自动增高现象,效应时效应灯暗淡而滞后,且不易熄灭。

〔二〕处理1、由电压表误差所引起极距变化产生的热槽,可调整极距至正常,并降低电解温度。

2、当槽内铝水平低时,可铝量或压铝,也可向槽内添加固体铝。

3、当阳极底掌不平而引起的热槽,可提出此极人工打掉不平位置,装极时可比原位置高,并降低槽温。

4、热槽应避开效应,保证供料、下料正常。

5、电解质过热时,可向槽内添加冰晶石,假设电解质照旧过热,其水平过高,可实行倒换电解质的方法降低槽温。

三、压槽处理〔一〕现象1、火苗黄而脆弱无力,时冒时回,电压摇摆,有时会自动上升。

2、阳极四周的电解质有局部沸腾微弱或不沸腾。

3、电解质温度高而发粘,碳渣分别不清向外冒白条状物,阳极气体排出困难。

〔二〕处理1、消灭压槽,可抬高阳极,使电解质均匀沸腾,假设槽温过高,可按一般热槽处理。

2、假设阳极与沉淀和结壳接触而产生的压槽,首先必需抬起该阳极,使之脱离接触,并处理好该极底掌,电解质低时可向槽内灌电解质,电压稳定时可处理沉淀,规整炉膛,后按一般热槽处理。

电解铝系列降低电解槽停槽压降的解析与实践作者:文胜毅来源:《中国科技纵横》2015年第16期【摘要】通过对电解铝系列电解槽停槽压降构成的分析,使用短接母线前后电阻理论计算对比,以及对停槽压降降低分析,找到主要原因是停槽后过电流的槽周母线路径过长,对过长的过电流槽周母线进行临时短接,实现降低系列停槽短路口压降的分摊,并最终实现企业电能空耗损失的降低。

该方法大大的降低了企业的成本,提高了企业的利润空间,可以复制值得推广。

【关键词】电解槽停槽压降槽周母线临时短接短接母线随着铝价的持续低迷和南方电价的依旧处于高位,南方许多电解铝企业生存困难、举步维艰。

为了企业能在未来的机会中保留一丝希望,在降低总产量减少亏损面的前提下保持整个电解铝生产线的经济运行显得尤为重要,而停掉槽龄过长、生产运行状况不好的电解槽的措施是大多企业采取的当然手段,而穿插停槽导致不易采取保留距离供电整流较近的区域电解槽进行生产,造成正常生产指标中停槽压降分摊值大幅增加,导致吨铝综合电耗的上升亏损增加。

针对此情况采取了对停槽压降的构成进行分析,并通过采取缩短停槽后槽周母线通过电流路径实现了停槽短路口压降的大幅降低,实现了降低系列产量实现减亏而不至于大幅增加吨铝电耗的生产运行目标。

1 可行性分析某企业240KA母线结构构成如图1所示。

该电解槽为大面四端进电,为左右对称结构,总共有阴极炭块18块,阴极钢棒头共A、B面各18组,共36组,分别按A1、A2、……、A18,B1、B2、……、B18表示标示。

立柱母线四根,按第1根、第2根、第3根和第4根标示。

槽底穿槽母线左右对称各2根,共4根,弯折穿槽平衡母线各1根,共2根。

1.1 电解槽正常运行时候电流路径电解槽正常生产时候A1—A7接第1根立柱短路块经出铝端槽周母线、A8出来经过弯折穿槽母线至出铝端槽周母线与B1接到下台槽第一根立柱;A9经平行母线至第二根立柱母线左侧短路块和第1根直穿槽母线同时连接与第二根立柱右侧短路块接第2根穿槽母线同时连接至B2—B9汇合形成的B面槽周母线连下一台槽第二根立柱;另外第三、第四根与第二、第一根一致。

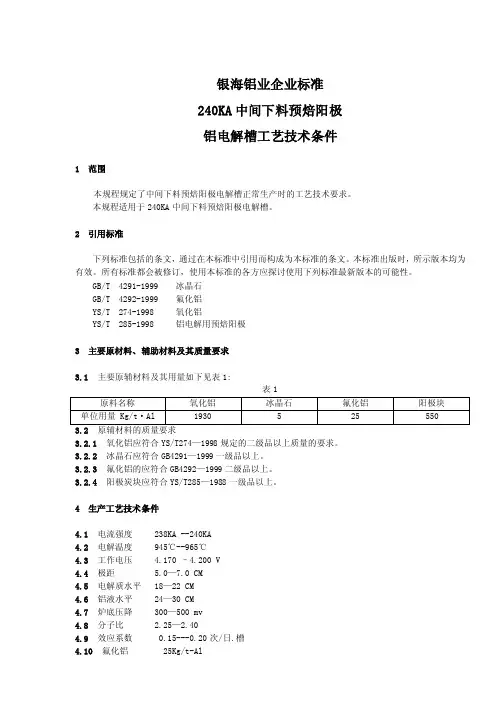

银海铝业企业标准240KA中间下料预焙阳极铝电解槽工艺技术条件1 范围本规程规定了中间下料预焙阳极电解槽正常生产时的工艺技术要求。

本规程适用于240KA中间下料预焙阳极电解槽。

2 引用标准下列标准包括的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 4291-1999 冰晶石GB/T 4292-1999 氟化铝YS/T 274-1998 氧化铝YS/T 285-1998 铝电解用预焙阳极3 主要原材料、辅助材料及其质量要求3.1 主要原辅材料及其用量如下见表1:表13.2.1氧化铝应符合YS/T274—1998规定的二级品以上质量的要求。

3.2.2 冰晶石应符合GB4291—1999一级品以上。

3.2.3 氟化铝的应符合GB4292—1999二级品以上。

3.2.4阳极炭块应符合YS/T285—1988一级品以上。

4 生产工艺技术条件4.1 电流强度 238KA --240KA4.2电解温度 945℃--965℃4.3工作电压 4.170 –4.200 V4.4 极距5.0—7.0 CM4.5电解质水平 18—22 CM4.6 铝液水平 24—30 CM4.7 炉底压降 300—500 mv4.8 分子比 2.25—2.40240KA中间下料预焙阳极铝电解槽生产巡视作业规程1 范围本规程规定了中间下料预焙阳极电解槽生产巡视作业操作及技术要求。

本规程适用于240KA中间下料预焙阳极电解槽巡视作业操作。

2 工作程序为了尽早发现电解槽及机器设备的异常情况,并能进行及时处理,保证生产及设备的正常运行,创造一个良好的工作场所。

在交接后必须进行电解槽巡视作业。

2.1 检查电解槽工作是否正常,槽电压有无摆动。

2.2检查槽控机等设备外观卫生及工作状况。

2.3检查打壳下料系统是否正常。

2.4检查阳极升降系统是否正常。

降低电解槽效应次数和效应时间操作规程1 作业目的:通过一系列的作业,降低电解槽效应发生次数和效应时间,减少温室气体排除2 作业者:电解工3 有关作业:氧化铝无法进入电解槽引发效应检查制度4适用范围:电解车间5氧化铝无法进入电解槽的原因:下料故障:(下料器不下料或下料量少)打壳故障:(打壳气缸无力或打壳气缸不动作)电磁阀故障:(电磁阀不动作)料箱无料:(料无法打入料箱)打壳头短薄:(打壳头磨损严重无法打开壳面)卡打壳头:(火眼过小导致打壳头无法打开壳面)下料口过小:(垒墙过小导致下料口过小)6来效应后,N1效应应立即熄回,正常效应控制在3分钟之内,降低效应发生的时间。

7 效应时间超过4分钟,需要检查氧化铝下料器是否下料,对下料少的进行称料,如下料少或不下料要联系维修进行维修或更换新的下料器,如料箱不满或料箱空联系净化立即打料。

8效应后,应立即巡视、测量侧壁、阴极钢棒,炉底钢板情况,对异常部位及时处理。

操作步骤:当观察到电解槽电压曲线明显上升时,应立即对该槽进行检查,确认是否因以上原因影响氧化铝无法进入电解槽而影响的电压曲线上升。

1 检查下料是否正常,下料器是否下料,对下料少的进行称料,如下料少或不下料要联系维修进行维修或更换新的下料器。

2 检查打壳是否正常,打壳汽缸有无漏风、不动作、或打壳无力,如打壳异常联系维修进行修复或更换新的打壳汽缸。

3 检查电磁阀工作是否正常,检查电磁阀有无卡住不动作现象,如发生电磁阀不动作联系维修进行修复或更换。

4 检查氧化铝料箱是否有足够的料,如料箱不满或料箱空联系净化立即打料。

5 检查打壳锤头是否短薄严重,如打壳锤头短薄无法打开壳面联系维修进行更换。

6 检查有无卡打壳头,如发生卡打壳头应立即将打壳头打起,并将火眼扩大。

7 检查下料口是否过小,如下料口过小将下料口扩大。

240kA铝电解槽节能生产实践发布时间:2021-07-12T16:12:52.707Z 来源:《科学与技术》2021年第8期作者:井含海,王登成[导读] 在我国,铝电解一直都是一个耗电大户,导致铝电解耗电大的主要因素在于平均电压偏高以及电流效率相对较低,井含海,王登成青海百河铝业有限责任公司青海,西宁 811600摘要:在我国,铝电解一直都是一个耗电大户,导致铝电解耗电大的主要因素在于平均电压偏高以及电流效率相对较低,本文主要从理论角度对240kA铝电解槽电流效率恒定状况下有关节能降耗途径进行深入探究,同时依照实践生产环节,提出了合理有效的解决措施,利用这种方式实现节能降耗的相关目标,继而促使生产技术的经济指标得到显著提升。

关键词:240kA铝电解槽;节能生产;实践引言要促使能量效率达到显著提升,需尽量降低实际能耗,要实现能耗与电耗降低,需注意提升电流效率,降低槽的平均电压。

一、铝电解槽电压的组成铝电解槽电压的组成电压的数值包括电解槽的反电动势、电解质电压降、阳极电压降、阴极电压降、槽周母线电压降及阳极效应分电压组成。

目前炼铝实际生产出发,可以考虑从降低电解质电压降,阴、阳极压降,槽周母线压降及阳极效应分摊电压方面寻求突破。

降低槽电压是提高能量效率的两个主角之一,也为继续增加电流提供的空间。

经过几十年的努力铝业界在降低阳极组件和阴极组件的电压降方面取得了实际可行的经验,也得到炼铝工作者的认可,但是从进一步降低极距而实现低电压的操作方面,仍有不同的认识和顾虑。

因为,无论怎么说,槽电压或极距高了好操作,因此,降低极距的最大障碍还是认识与实践。

当然,认识问题是主要的,也就是说低极距对电流效率影响有多大,是有影响还是没有影响?最近几年无论是从实践方面还是从理论方面都认为,只要铝液层的稳定性能满足不与阳极短路和电压不摆动,似乎就不会影响电流效率。

近年来,由于磁流体动力设计、点式下料器和计算机控制技术的应用的不断进步,以及槽膛形状的规整化和两水平选择的合理化,使得极距由过去的5cm降低到4cm或以下。