井下皮带运输机智能控制系统-文档资料

- 格式:docx

- 大小:9.17 KB

- 文档页数:5

自动化控制• Automatic Control132 •电子技术与软件工程 Electronic Technology & Software Engineering【关键词】煤矿 自动化控制 皮带运输系统煤矿井下皮带运输系统是整个煤矿生产过程中的重要能耗环节,直接关系到煤矿生产效益,进而影响企业竞争力。

所以要将减少消耗的能源量、降低支出的能源成本作为目标,对煤矿井下皮带运输系统进行优化,将自动化控制系统应用其中。

通过结合现代信息技术,可以保证煤矿井下皮带自动化控制系统顺利作业,实现生产效益。

1 煤矿井下皮带运输自动化控制系统的自动化控制在煤矿井下皮带运输系统中的应用文/张晓东组成煤矿井下皮带运输自动化控制系统的主要控制对象为主运皮带及采区皮带,并且还配置了皮带保护装置,以便能实时监测皮带的运行情况,通过综合分析皮带的运行情况、搭接情况等,在一定程度上减少输送带空转运行的时间,全面提升系统运行效率。

目前,煤矿井下皮带运输自动化控制系统主要包括以下两部分:1.1 保护装置优先考虑的是系统保护装置的技术水平,依照实际的皮带运输效果来看,目前我国煤矿企业所应用的煤矿井下皮带运输自动化控制系统中,其保护装置所能完成的是一些基本操作,包括:防跑偏、防打滑、堆煤等,在运行灵敏性、安全性方面还有待进一步提高。

要解决这一问题,就必须提高保护装置的可靠性,防止误动作发生,尤其要加强防纵撕保护。

解决纵撕的一个重要方法是卸料口采用倾斜振动方式,这样能减少矿山下落的冲击力,使皮带受损几率随之减少。

由于矿山都有棱角,会产生较大的摩擦系数,那么利用振动方式可以有效避免矿山刮卡现象,保证了保护装置的运行效果。

1.2 带式输送机 目前,带式输送机是煤矿井下皮带运输自动化控制系统的一个组成部分,并且国家实施“日产万吨综采设备”项目后,我国已经提高了带式输送机的技术水平,也研发了多种软起动和制动装置。

带式输送机的优势是运行可靠、动力消耗低,主要的驱动方式有:异步电动机带限矩型液力偶合器驱动方式、异步电动机带CST 驱动方式、异步电动机带调速型液力偶合器驱动方式、变频调速驱动方式。

1 本系统具有井上远控、集控、手动、检修等四种工作方式。

上位机远控:利用井上上位机对井下设备按照设定原则进行控制。

集控方式:在井下集控点操作台对皮带和设备进行一键式启车、停车全过程的控制和监测。

手动:在井下集控点由本司机根据生产对各条皮带或设备进行逐一发出开、停车指令。

打破启停的联锁顺序。

检修:此方式为人工在各个皮带机头进行手动操作,主要用于检修试车使用。

2 检测保护功能具有保护功能:跑偏、急停、打滑、堆煤、超温、洒水、烟雾、纵撕,张力下降等功能。

2.1 胶带跑偏保护胶带跑偏开关用于运输机胶带跑偏检测和保护,成对使用。

对具体的跑偏位置进行显示。

2.2 速度检测、打滑和超速保护速度检测传感器用于检测胶带输送机速度,实时显示皮带运行速度值,实现低速打滑和超速保护。

2.3 沿线急停闭锁和故障位置检测急停闭锁开关用于胶带输送机沿线紧急闭锁保护,同时能显示故障性质和位置。

2.4 堆煤检测煤位传感器一般吊挂在机头胶带卸载处或机头的煤仓内,当卸载点发生堆煤时,滞留的积煤触及探测传感器,使它发生报警并停车。

2.5 温度检测温度检测传感器用于测量电机和减速机等设备的外壳温度,超温时根据设定进行停车并启动电磁阀进行洒水降温。

2.6 自动洒水灭火当烟雾传感器或温度传感器动作时,超温洒水电磁阀可由PLC控制输出点根据接收到的信号来控制洒水。

2.7 烟雾检测烟雾传感器传感器安装在驱动滚筒的斜上方(下风),当胶带和滚筒打滑冒烟时,报警并急停,同时自动控制灭火洒水。

2.8 胶带纵向撕裂保护传感器安装在装载点(给煤机和给煤皮带)的位置,当胶带发生纵撕故障,传感器动作,报警并急停。

2.9 胶带张紧力检测张力传感器通过紧带钢缆压紧,通过应力变送器转换输出张力信号,•当皮带的张紧力不符合要求时,矿用PLC•能自动报警并停车。

2.10 煤仓煤位检测雷达料位计计能监测并显示煤仓的煤位,并能对仓满和仓空进行报警保护。

露天煤矿用皮带运输机的智能控制监控系统的研究皮带运输机是一种输送粒状、块状和散装等物料和成件货物的有牵引件的连续设备,它主要应用于工业生产和加工中。

特别是在露天矿山开采的矿石运输中起着十分重要的作用。

皮带运输机在生产过程中可能会由于经常会出现联轴器断开、划伤、过载、打滑、断带等现象,会产生严重的后果,甚至可能发生生产事故。

所以,有必要研究一种多功能实时在线的皮带运输机故障检测系统,在皮带运输机运行工作过程中对其实时监控检测,同时还可以进行自动检测以及对声、光预普和报告。

可以确保在皮带运输机出现故障时,尽可能的减少皮带运输机故障时带来的各方面的损失和事故,提高皮带运输机的生产效率以及对皮带运输机的管理水平和装备水平,这对未来皮带运输机的发展提供了适用价值,具有重大意义。

一、检测方法和控制方案的确定由于在矿石的输送中,会产生联轴器断开、断带、过负荷、皮带打滑等故障,采用转矩传感器进行检测。

而针对皮带的纵向撕裂选取纵撕开关,针对皮带跑偏,选取跑偏开关。

现场采用声光报警,并且选用plc作下位机的控制系统以及计算机作上位机。

plc接受电机转矩传递的测量信号,然后进行信号处理,信号经过处理再与设定值进行比较,最后再送到上位机,由上位机进行图形和数据的显示。

输出的结果再传送回plc,进行信号变换,最后再传送给执行机构,控制执行机构的运动。

纵撕开关与跑偏开关输出的是数字信号,执行相同的过程。

当电机输出功率降为正常工作时输出功率的45%时,将功率信号放大并整形,然后将其送至控制单元。

当出现故障的时候,预警电路立即动作,预警铃声响并发出预警灯亮,以提醒现场工作人员采取相应的有效措施,使系统可以尽快地恢复到正常工作状态,有利于尽快恢复生产。

如果所采取的措施没有产生作用,电机输出的转矩会持续降低,当电机输出功率降为正常工作时输出功率的35%时,报警电路会被触发进入到工作状态中,预警铃声响并发出预警灯亮,这是,系统控制皮带运输机停止工作,并同时控制触点切断电振给矿机电源,停止给矿。

浅析带式输送机智能控制系统设计带式输送机是一种常用的物料输送设备,广泛应用于矿山、建材、化工等行业。

其传统的控制方式比较简单,通常采用PLC或者接触器控制系统。

随着工业自动化水平的不断提高,带式输送机的智能控制系统设计成为了一个研究热点。

本文将浅析带式输送机智能控制系统设计的相关内容。

一、带式输送机智能控制系统的需求现代工业生产对于带式输送机的控制要求越来越高,需要实现以下功能:1. 自动化控制:带式输送机需要能够实现自动启停、转速控制、方向控制等功能,提高生产效率,减少人工干预。

2. 安全保护:在输送过程中,需要对带式输送机进行各种安全保护,如过载保护、断裂保护、防火防爆等,确保设备和人员的安全。

3. 故障诊断:及时发现和诊断故障,减少停机时间,提高设备利用率。

二、带式输送机智能控制系统设计的关键技术1. 传感器技术:传感器是带式输送机智能控制系统的基础,可以用于监测带式输送机的运行状态、物料流量、温度、湿度等参数信息,为控制系统提供实时数据。

2. PLC控制技术:PLC作为带式输送机控制的核心部件,可以实现多种控制功能,如逻辑控制、运动控制、数据处理等,具有良好的稳定性和可靠性。

3. 变频调速技术:利用变频器可以实现对带式输送机的转速精确控制,实现节能减排的目的,同时可以减小对设备的损耗,延长设备寿命。

4. 无线通信技术:利用无线通信技术可以实现远程监控和数据传输,对于大型生产线的带式输送机控制非常有用。

三、带式输送机智能控制系统设计的关键步骤1. 确定控制策略:根据带式输送机的工作特点和生产需求,确定控制策略,包括启停控制、转速控制、方向控制等。

2. 选择合适的传感器和执行器:根据控制策略选择合适的传感器和执行器,包括速度传感器、温度传感器、湿度传感器、电机等。

3. 设计控制逻辑:利用PLC等控制器设计控制逻辑,实现对带式输送机的自动化控制和安全保护。

4. 实现远程监控和故障诊断:通过无线通信技术实现对带式输送机的远程监控和故障诊断,及时发现和处理问题。

煤矿带式输送机智能化控制系统关键技术分析摘要:在煤矿生产过程中,带式输送机中占据重要地位,关乎企业的生产效率和效益。

但很多煤矿企业带式输送机各种保护和控制系统独立运行,没有充分融合,且缺乏实时运行数据监测与分析。

采用逆煤流启动方式运行,搭接输送带存在空转现象,能耗高,设备磨损加剧,运输效率低,设备故障概率较高且无法进行故障追溯。

为此,煤矿带式输送机智能化控制系统和管控一体化平台对带式输送机进行集中控制和无人值守,降低了带式输送机故障率,达到了智能化管控目的。

针对此,本文展开简单分析,以供参考。

关键词:带式输送机;智能监测;智能调速;智能保护引言带式输送机是煤矿生产过程中的主要运输设备,智能化控制系统利用主煤流运输智能化控制技术,可以实现节能降耗目标。

安装煤流传感器顺序启动带式输送机,并通过集中控制方法控制带式输送机启停。

依托PLC顺煤流启动装置,有效把控各级带式输送机启动延时时间,提升作业效率的同时降低设备能耗和生产成本,实现现场无人操控。

1 系统设计分析基于Oracle与SQL Server等数据库软件建立对应的模型库管理系统、数据仓库管理系统、人机交互需求、辅助决策系统,采用组态技术构建智能无人值守带式输送机管控一体化平台,实现对带式输送机的集中远程监控,对带式输送机运行状态及相关参数进行实时监控,实现故障诊断、预警与报警、数据存储、处理、系统联动、展现、大数据分析、智能辅助决策等功能。

依托PLC技术形成以主控制器为核心的新型闭锁模式,远程集中统一控制带式输送机,动态调整带式输送机启停时间。

系统通过主控计算机操纵下级PLC实现对带式输送机的自动控制。

PLC控制系统稳定性好、可靠性强,可以实现非常复杂的控制逻辑,现场设备的运行工况可以实时地反馈到PLC。

PLC借助强大的通信与网络功能,对井下掘进工作面运输巷带式输送机、采煤工作面运输巷带式输送机、主运输带式输送机以及洗煤厂带式输送机等进行集中控制。

井下皮带运输系统PLC控制自动化改造构想主运皮带机是煤矿的中枢,一旦皮带机出了故障,将造成全矿停产。

近年来,随着可编程控制器的发展,使它更好地服务于工业控制的需求。

可编程控制器实质是一种专用于工业控制的计算机。

可编程控制器与传统的单片机为核心的自动化控制相比,具有使用方便,扩展容易,抗干扰能力强,可靠性高等方面的优点。

众所周知,工业自动化优势为精确测量、自动控制、实时监控、减少劳动力、避免人为危险场合操作等等。

因此,自动化控制成为势不可挡的趋势。

海孜矿隶属于淮北矿业集团,海孜矿1号井拥有2条皮带共3000米。

2011年上半年淮北矿业集团已经派出考察团对各矿的井下各系统进行摸底。

现在我集团均完成井下环网的安装,为自动化作业提供了一个平台。

原有控制系统全是针对各条皮带单独控制,而且每条皮带所处的环境有很大差异,其电控设备也有很大区别,给集控接入施工带来了很大困难。

为此提出了每条皮带单独接入,由自动化设备分别控制,集中数据传至地面再由PLC 程序宏观控制的施工思路。

1、海孜矿井下皮带现状综述海孜矿主斜井现状总结如下:①主暗斜井大倾角强力皮带机2005年12月安装投入使用,型号STJ-1000/3*200,带宽1m,带速2.05m/s,皮带机长度750m,巷道倾角0°~25°,运输能力400t/h,采用变频启动。

②32大巷主运皮带机2012年3月安装,皮带型号为DTL100/50/2*200 ,带宽1m,带速2.5m/s,皮带机长度2000m,巷道倾角0°,运输能力500t/h,采用软启动,双传动滚筒驱动方式。

井下原有的皮带控制系统全是在现场单条控制,任意两条皮带之间无闭锁关系。

皮带机司机开机时,要先点动,并发出信号,待观察没有异常情况时方可开机,投入运行。

两条皮带相互之间靠电铃打点传递信息,人工控制皮带。

为了方便自动化系统接入,现将所有皮带以煤仓为界限,划分为数个流程,同进一个煤仓的煤流所经过的皮带归为一个流程。

煤矿井下皮带自动化控制系统方案设计第一章功能一、系统基本功能控制功能该系统既可从井上调度室对井下皮带运输进行实时监控,也可从井下操作台、触摸屏、就地分站箱对皮带运输进行实时监控。

既可对一条皮带、一条生产线实现一键起停(顺煤流停、逆煤流开),也可对多条生产线的整个系统实现一键起停。

在自动状态下每条皮带还可实现有煤即开、无煤即停的全自动控制。

集成功能该系统能将同种组态软件和具有相同通讯功能的不同软件下的不同系统集成到一个计算机上进行监控。

使整个煤炭体系更直观更易于管理。

第二章系统硬件组成及工作原理一、系统硬件组成本系统是以矿用本质安全型PLC为核心的皮带机综保装置组成下皮带机控制系统,是以光纤为介质组成的工业以太网传输网络。

整个系统现场控制设备:矿用隔爆兼本质安全型PLC(含语音模块、通讯模块)、检测传感器(物流传感器、煤位传感器、速度传感器、跑偏传感器、撕裂传感器、温度传感器、烟雾传感器)、KPZ型矿用转载点自动喷雾装置、本安型操作台、隔爆兼本安型就地操作控制箱、嵌入式触摸计算机(Windons CE操作系统)、网络交换机、和井上监控中心的上位机监控软件等组成。

二. 系统硬件的工作原理1、矿用本质安全型PLC该产品拥有多项专利技术,性能达到煤矿级与军工级要求,PLC模块具有矿用本质安全特性(经过严格测试,已通过“本安”认证,防爆证号:1094029U),是一种适用于地面严酷环境或煤矿井下有瓦斯和煤尘爆炸危险环境使用而不需要采用隔爆措施的通用型PLC,技术处于国内领先水平。

IB 系列PLC 采用模块化设计,扩展方便,功能强大;其DI/DO 点数可扩展至80 点;具有脉冲频率测量、脉冲周期测量、脉冲宽度测量功能;PWM 高速输出、频率型模拟量采集、语音信息报警、输入断线判断等多种模块;通讯为标准的MODBUS-RTU 或MODBUS TCP 通讯协议、物理接口为RS-232、RS-485、CAN 或以太网,通讯距离远、网络节点多、抗干扰能力强。

井下皮带机智能控制系统设计作者:聂磊来源:《中国化工贸易·下旬刊》2019年第01期摘要:受皮带输送机控制方式影响,煤矿井下皮带输送机出现空载或者过载时,皮带输送机的运送效率降低。

针对上述实际情况,笔者设计了一种皮带机智能控制系统,系统可以根据皮带机载荷智能的对皮带机运输速度进行控制,增强了皮带机的使用效率。

现场实践也表明,通过使用设计的智能控制系统,皮带机的电力消耗显著降低,回采工作面自动化程度增强,煤炭高昂的生产成本有所缓解。

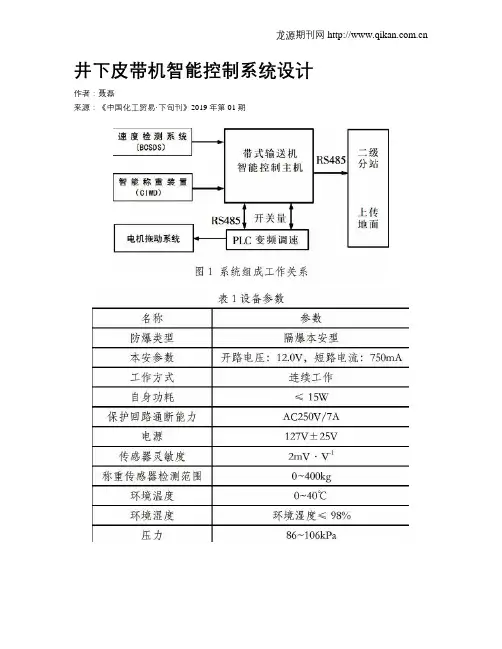

关键词:皮带机;智能控制系统;设计1 智能控制系统设备构成及设备参数1.1 主要设备设计的皮带输送机智能控制系统的主要设备由包括:智能控制主机(IGH)、输送机智能称重装置(CIWD),皮带运送速度检测系统(BCSDS)、PLC控制器、二级分站以及电机拖动系统等组成,具体设备的工作关系如图1所示。

井下布置的二级分站将收集到的井下皮带输送机的工作状态参数通过RS485总线传输到地面监控中心的智能控制主机;PLC控制器需要与井下电机拖动系统中的驱动电机进行配套购买。

1.2 设备主要参数设备的主要参数要求如表1所示。

2 智能控制系统设计2.1 設计基本思路首次采用智能控制系统的输送机智能称重装置(CIWD)来对皮带输送机运输的煤炭重量进行分析并传输到智能控制主机(IGH)中;皮带运送速度检测系统(BCSDS)同样将皮带的实际速度传输到智能控制主机(IGH)中;智能控制主机(IGH)综合对CIWD装置及BCSDS 系统传输的信息,进行分析计算,确定出一个运输周期内煤炭的运输重量。

通过对每一个运输周期内煤炭运输的重量进行累加求和可以得到皮带输送机传输系统中连续运输的煤炭总的重量。

智能控制主机(IGH)通过二级分站对收集到的皮带输送的煤炭重量以及速度传输给地面的地面监控中心,并通过预先设计的软件的分析,将相关指令通过RS485总线传输到PLC控制器控制皮带电机拖动系统动力供应情况,以达到根据运输的煤炭重量智能控制皮带转速,从而实现对皮带输送机的智能控制,降低电力消耗。

煤矿井下皮带自动化控制系统方案设计第一章功能一、系统基本功能控制功能该系统既可从井上调度室对井下皮带运输进行实时监控,也可从井下操作台、触摸屏、就地分站箱对皮带运输进行实时监控。

既可对一条皮带、一条生产线实现一键起停(顺煤流停、逆煤流开),也可对多条生产线的整个系统实现一键起停。

在自动状态下每条皮带还可实现有煤即开、无煤即停的全自动控制。

集成功能该系统能将同种组态软件和具有相同通讯功能的不同软件下的不同系统集成到一个计算机上进行监控。

使整个煤炭体系更直观更易于管理。

第二章系统硬件组成及工作原理一、系统硬件组成本系统是以矿用本质安全型PLC为核心的皮带机综保装置组成下皮带机控制系统,是以光纤为介质组成的工业以太网传输网络。

整个系统现场控制设备:矿用隔爆兼本质安全型PLC(含语音模块、通讯模块)、检测传感器(物流传感器、煤位传感器、速度传感器、跑偏传感器、撕裂传感器、温度传感器、烟雾传感器)、KPZ型矿用转载点自动喷雾装置、本安型操作台、隔爆兼本安型就地操作控制箱、嵌入式触摸计算机(Windons CE操作系统)、网络交换机、和井上监控中心的上位机监控软件等组成。

二. 系统硬件的工作原理1、矿用本质安全型PLC该产品拥有多项专利技术,性能达到煤矿级与军工级要求,PLC模块具有矿用本质安全特性(经过严格测试,已通过“本安”认证,防爆证号:1094029U),是一种适用于地面严酷环境或煤矿井下有瓦斯和煤尘爆炸危险环境使用而不需要采用隔爆措施的通用型PLC,技术处于国内领先水平。

IB 系列PLC 采用模块化设计,扩展方便,功能强大;其DI/DO 点数可扩展至80 点;具有脉冲频率测量、脉冲周期测量、脉冲宽度测量功能;PWM 高速输出、频率型模拟量采集、语音信息报警、输入断线判断等多种模块;通讯为标准的MODBUS-RTU 或MODBUS TCP 通讯协议、物理接口为RS-232、RS-485、CAN 或以太网,通讯距离远、网络节点多、抗干扰能力强。

皮带输送机智能化保护控制系统概述摘要皮带输送机系统大多采用单片机控制,智能化弱,稳定性差,故障率高,主机控制模块化损坏率高,更换频率高。

采用稳定可靠的皮带控制系统,提高皮带运输效率。

关键词皮带输送机;智能仪表;监控;PLC;速度检测针对电厂皮带输送机出现的打滑、断带、过载、联轴器断等现象,利用计算机和智能控制技术开发了一种通用型皮带机保护系统。

1 系统存在的主要问题(1)电动摆线滚筒和电机之间的连接方式为柱销连接方式。

在生产过程中,经常会发生柱销断裂了以后,电机仍然运转,皮带却随着滚筒的停止而停止。

由于缺乏必要的保护联锁停机措施,后续皮带继续运行,造成了该条故障皮带上的煤大量堆积,引起皮带磨损、断裂,甚至造成严重事故,影响到生产的顺利进行。

(2)当皮带堵煤时,虽然柱销没有损坏,但由于煤的大量堆积,煤量过重,造成了电机和摆线滚筒旋转而该条皮带停止的情况,这种现象称为打滑。

此时同样会造成皮带磨损、断裂,长时间会造成严重的生产事故,影响到整个系统的顺利进行。

(3)燃运皮带机只有最基本的过电流保护,且电机电流的数值是通过模拟数据采集的方式用电缆从电机配电室传送到监控操作室,数据显示使用的是模拟电流表头,许多显示不准确[1]。

2 PLC的优点(1)结实耐用抗干扰能力强,PLC控制系统中用软件取代大量的中间继电器、时间继电器、计数器,只要把与输入和输出有关的少许硬件元件接好,因触点接触不良酿成的故障大为削减。

PLC采用了一系列硬件和软件抗干扰办法,具备很强的抗干扰本领,平均无故障操作数万小时以上,可以直接用于有强烈滋扰的工业生产现场。

(2)接线简单PLC模块与模块之间只需要一根通讯线就能完成很多继电线路不能完成的操作,接线十分的简单,输入和输出界限也是非常的明确。

(3)维护简单往往一台PLC运行时间非常的长,一般上万小时不会出现问题,出现问题也是很简单就能处理3 系统总体结构设计燃运控制系统的保护现状,在充分利用现有设备的基础上,对现有的摆线滚筒皮带运输装置加装数据采集智能监测仪表,对各电机的运行电流、温度、电压和皮带的运行速度等参数进行在线监测;启动时候,控制系统按照工艺确定的顺序,按照由大到小的顺序逐个启动皮带输送机;正常工作情况下,各台电机保护系统对有关参数进行监测;一旦出现某条皮带堵煤、皮带停转或柱销断裂等故障时候,保护系统按照厂方的工艺设计要求由小到大的皮带序号,对故障皮带输送机及以前的滚筒电机进行保护跳闸动作,防止故障的进一步扩大。

煤矿胶带输送机智能化控制系统设计与应用摘要:胶带输送机是煤矿井下主要的运煤和排矸设备,对矿井的正常生产非常重要。

由于煤矿胶带输送机具有很强的持续运输能力,其在煤矿井下得到了广泛的应用。

传统的胶带输送机在运行时需要人工值守和工人进行操控,这使得胶带输送机控制的稳定性非常差,不利于煤矿的安全高效生产。

随着人工智能技术的发展,先进的控制技术被应用于胶带输送机控制中,以改善其运行效率和安全性。

智能化控制的主要优点是实现了对胶带输送机运行的全自动化控制和无人值守,并实现了对运行状态的实时监控。

基于此,本篇文章对煤矿胶带输送机智能化控制系统设计与应用进行研究,以供参考。

关键词:煤矿;胶带输送机;智能化控制系统;设计与应用0引言胶带输送机是掘进工作面重要机电设备之一,与传统电机车相比胶带输送机具有运输量、运输连续、运输距离远且受地质条件影响小等优点,被煤矿广泛用于采掘工作面中,但是在实际巷道掘进过程中,由于巷道空间有限、巷道内粉尘浓度大以及运输量影响,胶带输送机在使用过程中经常出现故障,一旦输送机出现故障后不能及时进行维修,很容易造成巷道停产现象,所以在巷道掘进过程中,胶带输送机一旦出现故障,必须及时发现故障源,并进行检修,只有这样才能保证胶带输送机安全高效运行。

1胶带输送机基本构成和优点胶带运输机是一种以输送带为牵引部件和承载部件,由托辊支承,通过主动滚筒与传送带之间的摩擦传递牵引力的连续输送设备。

可在一定的输送线,从装料点到卸载点,不间断地流动各种粉末、粒状、块状等散状物料。

在工业企业内部运输中起着重要作用,也是企业对外运输的重要手段。

皮带输送机在化工、煤炭、冶金、矿山、建材、电力、轻工、食品、交通运输等行业中得到了广泛应用。

和其他大件运输飞机、汽车、铁路运输相比,有许多优点。

(1)结构简单。

胶带输送机由滚筒、托辊、机架、驱动装置及输送带等主要部件组成,安装相对简单。

(2)输送能力大。

胶带输送机的输送能力可以满足任何要求的输送任务,既有轻型的,也有大型的,由于高带速和大带宽的应用,每小时可输送数千吨甚至上万吨物料。

关于矿井皮带机智能控制系统摘要:在煤矿井下作业工作过程中,皮带运输机是其中非常关键的设备组成部分,直接关系到整个矿井开采工作效率和安全性。

基于此,本文重点针对矿井皮带机智能控制系统展开分析和研究,对矿井皮带机系统的主要构成部分进行介绍,同时提出皮带智能控制系统的相关设计工作要点,充分发挥出皮带机智能控制系统的使用工作优势,保证矿井皮带机运行工作的稳定性,全面提高煤矿井下开采工作效率和质量,实现煤矿开采工作单位的良好经济效益和社会效益。

关键词:矿井开采;皮带运输机;智能控制;应用煤矿井下皮带运输机设备在实际使用过程中,主要是通过盖式传输工作方式,在工作过程中具有恒定的运行工作速率,不会因为运输物料的负载量而产生变化,因此在实际工作过程中,如果长时间处于低运输负载工作状态,或者是空载运行状态下,很有可能会出现工作电机能量消耗过大、工作效率偏低,同时零部件的老化磨损程度加大等各种问题。

因此,要想有效针对这一问题进行控制,可以通过使用皮带机智能控制系统对其进行实时性控制,对于远距离高负荷以及高速率的带式运输机设备进行分析,对煤矿井下开采工作过程中的实际使用工作情况进行判断,分析其中存在的各种问题和不足,并且通过智能控制系统的有效应用,借助计算机系统程序、控制传感工作模块等,对带式运输机设备的传输系统结构进行合理优化和完善,以此来解决以往设备运输过程中所产生的各种缺陷和不足,提高煤矿井下的作业效率和质量。

1矿井皮带机智能控制系统分析矿井皮带机自动化控制系统当中,所涉及到的工作模块相对比较复杂,其中主要包含系统管理工作站、电机驱动系统、PLC变频调速控制系统、称重检测系统、物料运输速率检测系统以及智能控制主机系统。

其中最主要的构成部分属于管理工作站,管理工作站的主要功能是实现智能化主机控制以及实现各个子系统相互之间的有效衔接,可以实时性反馈运输机设备的实时性工作状态,同时通过所收集的信息对该系统进行智能化控制[1]。

陕西火石咀煤矿井下皮带机运输集中控制系统使用说明书西安市锦楷机电有限责任公司2013年9月12日前言随着计算机控制技术、网络技术及可编程序控制器(PLC)的普遍应用,结合井下皮带运输系统的自身特点,在确保先进性与可靠性的基础上,集控室采用工业控制计算机通过光纤工业以太网与井下皮带运输系统PLC进行实时通讯。

系统利用计算机、PLC庞大的软硬件资源,通过各种先进可靠的传感器、保护装置、以太网交换机等设备组成井下皮带自动化控制系统。

井下皮带自动化控制系统实现地面对井下胶带机运输的长距离、多点位信息传输和集中监测监控,具有在线监测、分析及完善的保护和报警功能。

能准确及及时的掌握各种设备的工作状态,减少操作人员工作量,降低劳动强度。

对于进一步实现全矿自动、科学化、网络化管理具有十分重要的意义。

内容如有改动,恕不另行通知。

With computer control technology, network technology and programmable logic controller (PLC) of universal application, combined with the underground belt transport system to its own characteristics, to ensure that the advanced nature and reliability, based on the control room using industrial control computer throughthe optical fiber industry ethernet PLC underground belt transport system for real-time communication.The use of computer systems, PLC huge hardware and software resources, through a variety of advanced and reliable sensors,protection devices,Ethernet switches and other equipment underground belt automation control systems.Underground belt automation control system to face thelong-distance belt conveyor underground, multi-point messaging and centralized monitoring and control, with online monitoring, analysis and perfect protection and alarm functions.Accurate and timely grasp of the working status of various equipment, reduce operator workload, reduce labor intensity.For further realization of the whole mine automatic, scientific, network management has a very important significance.Content subject to change without notice.在文档中,使用到的符号以及它们的含义如下:提示提供相关的说明和指引,提醒使用者注意,以免产生错误性操作。

浅谈智能控制系统在煤矿井下皮带运输机上的运用张修亮(安徽神源煤化工有限公司邹庄煤矿;安徽淮北 235123)摘要:本文浅析煤矿井下皮带运输机运用智能控制系统硬件构成及功能、智能控制方法、PLC与变频器的信号连接方式,以及PLC控制系统软件设计等。

关键词:矿井;皮带运输机;智能控制系统;功能1 引言皮带运输机在煤矿的应用非常广泛,如今即使中小型矿井也都运用上了皮带机运输。

而不少皮带运输机都实现了变频控制。

由无速度传感器矢量控制的防爆变频器与交流异步电动机,共同构成了交流变频拖动系统,这也是目前符合井下皮带运输机拖动要求,且价格适中,便于推广应用的最佳拖动设备。

因井下的特殊生产条件,皮带运输系统的运煤量也是不均匀的,在负载较轻或无负载时,皮带运输机系统的高速运行对机械传动系统的磨损浪费较为严重,同时电能消耗也比低速运行时也大得多,有时因生产的需要,皮带运输机系统又不能随时停车。

作为井下皮带运输机智能控制系统,它能根据负载的大小实现实时控制拖动电动机加减速,使皮带机始终处于最佳运行状态。

由于系统适应煤量随时变化的问题,显然能大大节约电能,降低皮带运输系统的设备损耗,延长设备使用寿命。

2 智能控制系统硬件构成及功能1)系统结构。

皮带运输机智能控制系统,是由控制装置、变频器、执行电动机等组成的,其中控制装置由可编程序控制器PLC、A/D及D/A转换模块等组成;变频器由隔爆壳主腔,隔爆接线腔、本安控制腔、变频调速控制系统、程序参数控制器(键盘或CCS操作台)等组成。

负载电流信号,来自各驱动皮带机变频器的电流反馈信号(见图1)。

2)控制系统功能。

井下皮带运输机系统多为双滚筒驱动或多滚筒驱动,而每个驱动滚筒则由单一的电动机拖动。

控制器PLC可实现功率平衡、起动信号给定、速度控制与给定、与其他控制器通信、数据采集和集控等功能;变频器具有故障自诊断及反馈、运行状态反馈、电流反馈、无速度传感器矢量控制、加减速时间、S形曲线任意可调等功能;变频器还具有过载、过流、漏电、断相、欠压、过压等多相保护功能以及PID控制器选件和工/变频转换系统。

中国矿业大学本科生毕业设计姓名:学号:学院:专业:设计题目:井下带式输送机自动控制系统指导教师:职称:2010年 6 月中国矿业大学毕业设计任务书学院专业年级学生姓名任务下达日期:2010年 3 月 1 日毕业设计日期:2010 年3月15日至2010 年 6 月10 日毕业设计题目:井下带式输送机自动控制系统毕业设计主要内容和要求:1.了解煤矿井下皮带输送机的结构、工作原理、工作流程等相关知识。

2学习带式输送机自动控制系统的相关知识。

3学习PLC相关知识。

4基于PLC设计井下带式输送机自动控制系统。

5翻译一篇不少于3000字的相关领域英文文献。

院长签字:指导教师签字:中国矿业大学毕业设计指导教师评阅书指导教师评语(①基础理论及基本技能的掌握;②独立解决实际问题的能力;③研究内容的理论依据和技术方法;④取得的主要成果及创新点;⑤工作态度及工作量;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:指导教师签字:年月日中国矿业大学毕业设计评阅教师评阅书评阅教师评语(①选题的意义;②基础理论及基本技能的掌握;③综合运用所学知识解决实际问题的能力;③工作量的大小;④取得的主要成果及创新点;⑤写作的规范程度;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:评阅教师签字:年月日中国矿业大学毕业设计评阅教师评阅书评阅教师评语(①选题的意义;②基础理论及基本技能的掌握;③综合运用所学知识解决实际问题的能力;③工作量的大小;④取得的主要成果及创新点;⑤写作的规范程度;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:评阅教师签字:年月日中国矿业大学毕业设计答辩及综合成绩摘要近几年来,在国内一些大中型煤矿中,带式输送机先后都采用了先进的自动控制技术及监控技术。

本论文详细介绍了井下带式输送机自动控制系统硬件、软件的设计。

论文首先从带式输送机的发展和历史入手,介绍了带式输送机的结构和工作原理,着重介绍了输送机的各种监控和保护以及技改等方法,阐述了监控系统和各种保护的联系以及硬件设计的思路,构建出整个系统的结构,并分别介绍了系统各个硬件模块的功能。

井下皮带运输机智能控制系统

根据皮带机运输系统的具体情况,研究人员研制出井下皮带运输机智能控制系统。

此系统可根据负载量的大小调节电动机的加速和减速,这样可以保护皮带减少磨损。

如果煤量频繁变化的话,该系统就正好派上用场。

既可以节约电能,又可以降低设备损耗,又能延长寿命。

1 皮带运输机的智能控制系统的硬件组成控制装置,变频器和执行电动机共同构成了皮带运输机智能控制系统。

可编程序控制器PLC 和D/A 的转换模块组成了控制装置。

隔爆壳主腔,隔爆接线腔,本安控制腔,变频调速控制系统,程序参数控制器共同构成了变频器。

各驱动皮带机变频器的电流反馈信号提供了一些负载电流信号。

煤矿井下皮带运输机系统一般有双滚动驱动和多滚动驱动两种。

一台电动机拖动一个单一的驱动滚筒。

控制器PLC 的功能很多,大体上有平衡功率的功能,给定起动信号的功能,控制速度,采集数据,以及与其他控制器通信的功能。

变频器的功能有,故障反馈及诊断功能,反馈运行状态,反馈电流,矢量控制无速度传感器,控制加减速时间,任意调节S 形曲线的功能。

除此之外,变频器的功能还有保护过载,漏电,断相,欠压,过压等现象以及选择PID 控制器和变频转换系统。

煤矿井下使用的供电电压与广泛在市场上使用的变频器不同。

目前市场上的变频器多为IP23 以下,而煤矿井下使用的供电装

置的外壳防护等级远远超过市场上的规范为IP44. 。

为保证井下施工的绝对安全,所以选择ZJT 系列的防爆型变频器,它可以隔爆来确保安全。

为满足宽范围变频调速和转矩大的需求,要采用无速度传感器矢量控制的方法来调速变频。

根据现场的工况需要,来调整控制电动机的频率。

为适应频率输出,速度输出和功率输出的需要,要设定好需要的频率和速度值。

如果工作现场有变化时,就要修改参数。

2 皮带运输机智能控制系统控制方案矿用井下皮带机智能控制系统将测量前级和本级皮带的负载情况,然后采集并比较计算负载电流信号。

并向变频器输出模拟控制信号, 以及预置变频器的基准速度,这样就可以调节电动机的速度,皮带机就可以受智能控制系统的控制以最佳状态运行了。

皮带运输机智能控制系统的工作原理是,首先,要驱动控制本级和前级的皮带运输机的四台交流电动机,这样才能满足电动机的软启动,软停车和恒转矩变频器的调速控制功能。

其次控制装置要选用合适的模块,比如FX2N 系列的PLC 和A/D,D/A 模块。

A/D模块可采集本级和前级皮带运输机四台驱动电动机的负债电流信号。

经过控制软件计算处理后的控制信号由D/A 模块输出。

变频器的基准速度可进行预置。

要以相应的频率控制变频器,调速并控制皮带运输系统,以便于驱动多电动机,平衡协调多皮带运行的自动功率。

采用防爆控制箱的远程控制来控制系统,显示胶带带速,为保证控制器在故障情况下运行采用手动控制的方法。

工变频转换系统可确保变频器故障时的停机损失和发生其他故障的安全运行。

最后网络通

信功能可实现控制系统的远程监测与控制,这样系统就能够高效节能的运行了。

皮带运输机驱动系统的首选目标是软启动,软停车的特性。

皮带是用弹性的,负载运行时惯性很大。

皮带上的能量随停车速度值与加速度值的变大而变大。

为了减小皮带运输机起停时产生的冲击,也为了平稳启动,可匹配S 形的加减速时间。

采用无速度传感器矢量控制的变频调速装置可确保驱动电动机的输出转矩。

无速度传感器的矢量控制就是依照电动机的参数和一些关系式检测控制量的励磁电流和转矩电流。

为了达到矢量控制,在励磁电流和转矩电流的指令值相同时,输出转矩。

如果在电动机上安装测速装置就可实现磁场的定向矢量控制,但事实上安装测速装置很困难,无速度传感器的控制系统不需要这种检测硬件,不但降低了成本,而且减轻的重量,减少了电动机与控制器的连线。

井下胶带运输机的双滚筒驱动和多滚筒驱动如果同步起停,可保证系统内的同步性能。

保证各滚筒间的功率平衡就可以保证系统的运输能力。

调整两个变频器的速度就可调整相应的电动机的速度差。

电动机电流值可通过调整电动机的速度而趋于平衡。

可编程控制器是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

可编程控制器及其有关的外围设备都应按照易于与工业控制系

统形成一个整体、易于扩展其功能的原则而设计。

可编程控制器为了适应工作需要及工业环境,与一般的控制装置相比,具有显著的特点:(1)抗干扰能力强,可靠性高;(2)通用性好,编程方便;(3)配置灵活,扩充方便;(4)功耗低、重量轻、体积小、操作维护方便。

根据控制需求,本系统选用西门子S7-200 系列PLC 作为中央处理器。

在皮带运输机的控制与监控系统中,电动机的启停是由数字量所控制,电机的转速和力矩是由转矩转速传感器测量而得到,PLC 控制系统得到测得的信号然后进行处理,计算出实际值,并将实际值与设定值进行比较,根据实际工作情况,PLC 的输数字模块会输出数字量信号,来控制电动机的启动停止,预报警电路运行也是受PLC 发出的数字信号控制。

在整个控制过程中,主要包括8 个数字量,分别是电机启停控制信号,自动手动控制切换信号,紧急停止和故障信号指示灯等,除此之外还包括一组模拟量输入信号,将此信号送入PLC 的模拟量输入模块,再经过PLC 内部的特殊处理,最后可以计算出皮带运输机转矩的大小。

所以根据系统的要求,选用EM231 模块,它有 4 路模拟量输入接口,即可满足系统的需求。

PLC 内部经过PID 运算以后,通过数字量输出模块,输出开关量信号,去控制电机的启停。

电流负载运算模块可以分段处理定子电流,将定子电流的变化范围分为 5 段。

如果检测的分段定子电流比其他分段电子电流大时,就发布加速预警信号,反之,就发布减速预警信号。

3 结语综上所述,矿用井下皮带运输机智能控制系统不但能实现

皮带机的软起动和软停车,还可以变频调速控制皮带机。

皮带机运输系统的电能消耗和设备磨损因为这个智能系统而降低了。

自然皮带机的安全系统提高了,输送带的使用寿命也延长了。

另外智能控制系统的A/D 模块和可编程序控制器具备一些优点。

另外控制系统的功能也多种多样,比如可保护电动机,自我诊断和检测网络。

总之,矿用井下皮带运输机智能控制系统由于功能强大,运用前景很广阔。