某选铜尾矿的工艺矿物学研究

- 格式:docx

- 大小:6.63 KB

- 文档页数:1

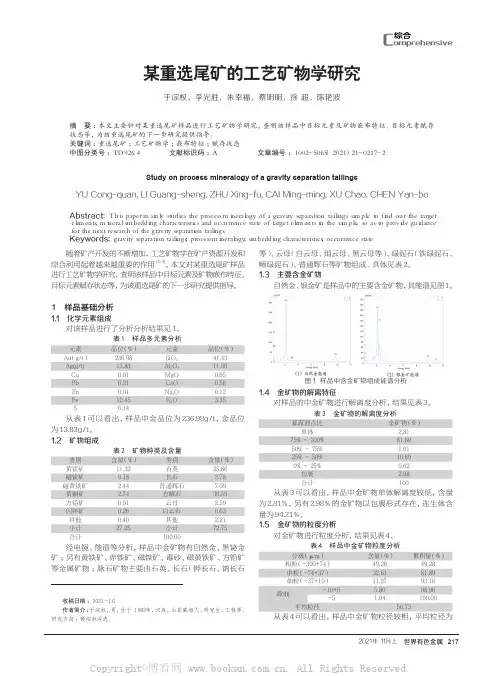

某重选尾矿的工艺矿物学研究于淙权,李光胜,朱幸福,蔡明明,徐 超,陈艳波(山东黄金矿业科技有限公司选冶实验室分公司,山东 莱州 261441)摘 要:本文主要针对某重选尾矿样品进行工艺矿物学研究,查明该样品中目标元素及矿物嵌布特征、目标元素赋存状态等,为该重选尾矿的下一步研究提供指导。

关键词:重选尾矿;工艺矿物学;嵌布特征;赋存状态中图分类号:TD926.4 文献标识码:A 文章编号:1002-5065(2021)21-0217-2Study on process mineralogy of a gravity separation tailingsYU Cong-quan, LI Guang-sheng, ZHU Xing-fu, CAI Ming-ming, XU Chao, CHEN Yan-bo (Metallurgical Laboratory Branch of Shandong Gold Mining Technology Co., Ltd., Yantai 61441, China)Abstract: This paper mainly studies the process mineralogy of a gravity separation tailings sample to find out the target elements, mineral embedding characteristics and occurrence state of target elements in the sample, so as to provide guidance for the next research of the gravity separation tailings.Keywords: gravity separation tailings; process mineralogy; embedding characteristics; occurrence state随着矿产开发的不断增加,工艺矿物学在矿产资源开发和综合利用起着越来越重要的作用[1-3]。

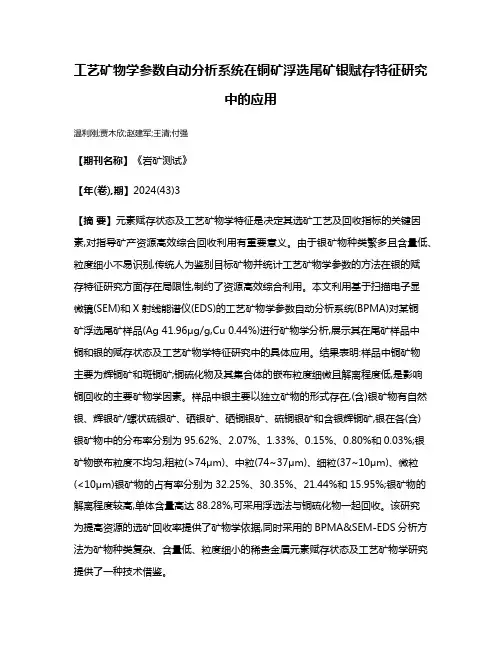

工艺矿物学参数自动分析系统在铜矿浮选尾矿银赋存特征研究中的应用温利刚;贾木欣;赵建军;王清;付强【期刊名称】《岩矿测试》【年(卷),期】2024(43)3【摘要】元素赋存状态及工艺矿物学特征是决定其选矿工艺及回收指标的关键因素,对指导矿产资源高效综合回收利用有重要意义。

由于银矿物种类繁多且含量低、粒度细小不易识别,传统人为鉴别目标矿物并统计工艺矿物学参数的方法在银的赋存特征研究方面存在局限性,制约了资源高效综合利用。

本文利用基于扫描电子显微镜(SEM)和X射线能谱仪(EDS)的工艺矿物学参数自动分析系统(BPMA)对某铜矿浮选尾矿样品(Ag 41.96μg/g,Cu 0.44%)进行矿物学分析,展示其在尾矿样品中铜和银的赋存状态及工艺矿物学特征研究中的具体应用。

结果表明:样品中铜矿物主要为辉铜矿和斑铜矿;铜硫化物及其集合体的嵌布粒度细微且解离程度低,是影响铜回收的主要矿物学因素。

样品中银主要以独立矿物的形式存在,(含)银矿物有自然银、辉银矿/螺状硫银矿、硒银矿、硒铜银矿、硫铜银矿和含银辉铜矿,银在各(含)银矿物中的分布率分别为95.62%、2.07%、1.33%、0.15%、0.80%和0.03%;银矿物嵌布粒度不均匀,粗粒(>74μm)、中粒(74~37μm)、细粒(37~10μm)、微粒(<10μm)银矿物的占有率分别为32.25%、30.35%、21.44%和15.95%;银矿物的解离程度较高,单体含量高达88.28%,可采用浮选法与铜硫化物一起回收。

该研究为提高资源的选矿回收率提供了矿物学依据,同时采用的BPMA&SEM-EDS分析方法为矿物种类复杂、含量低、粒度细小的稀贵金属元素赋存状态及工艺矿物学研究提供了一种技术借鉴。

【总页数】15页(P417-431)【作者】温利刚;贾木欣;赵建军;王清;付强【作者单位】矿冶科技集团有限公司矿冶过程智能优化制造全国重点实验室;东北大学资源与土木工程学院【正文语种】中文【中图分类】TD912;P575【相关文献】1.工艺矿物学在新疆某铜矿浮选尾矿降尾工艺试验中的应用研究2.工艺矿物学自动分析仪(BPMA)在影响金氰化浸出的工艺矿物学因素研究中的应用3.矿物自动定量分析系统在低品位微细粒钼矿工艺矿物学研究中的应用4.矿物解离分析系统在磷石膏工艺矿物学研究中的应用5.矿物自动定量分析系统在金的赋存状态研究中的应用因版权原因,仅展示原文概要,查看原文内容请购买。

某铜铅锌矿工艺矿物学及选矿试验研究1. 简介- 介绍该铜铅锌矿的基本情况和研究目的2. 矿物学特征分析- 研究矿石的物理、化学和矿物学性质- 分析矿石中铜铅锌矿物的类型、形态、包裹体特征等3. 选矿试验研究- 测试不同选矿工艺流程的处理效果和技术经济指标- 研究不同选别条件对矿石品位和回收率的影响4. 优化选矿流程- 结合试验研究结果对选矿流程进行优化- 提出改进选矿工艺的建议和方案5. 结论- 总结研究成果,并对未来研究方向提出展望第1章节:简介随着经济的发展和工业化进程的加速,铜铅锌矿资源的开发和利用逐渐受到广泛关注。

铜铅锌矿是一种常见的金属矿,其含铜、铅、锌等金属元素储量较大,广泛应用于机械、建筑、电子、航天以及军事等众多领域。

近年来,国内外铜铅锌矿产业高速发展,对于提高工业化水平、促进区域经济增长、改善人民生活水平具有不可替代的重要作用。

然而,铜铅锌矿的多样化矿物组成以及难以分离及处理的特点给选矿过程带来了巨大的困难,因此研究铜铅锌矿的选矿工艺矿物学及选矿试验研究具有重要的理论和实践意义。

本论文旨在对某铜铅锌矿进行选矿工艺矿物学及选矿试验研究,并提出相应的优化方案,以促进其高效、低耗、环保地开采和利用。

本矿位于某省榆林市,矿山规模较大,具有丰富的铜铅锌矿资源。

该矿石的主要矿物组成包括黄铜矿、闪锌矿、方铅矿、菱锌矿等,其中每种矿物的含量和比例各不相同,因此选矿处理过程面临着诸多挑战。

同时,该矿的生产设备较为老旧,选矿工艺流程需要进一步优化。

本论文主要研究内容包括以下几方面:首先,采用常规分析方法对该铜铅锌矿的物理、化学和矿物学特征进行分析、解读。

其次,通过不同选矿工艺流程的试验研究,评估各个工艺参数对矿石品位和回收率的影响,并最终确定最优选择方案。

同时,考虑到该矿山生产设备较为陈旧,本文特别针对选矿工艺流程的优化,以提高选矿处理效率和降低生产成本。

本论文的主要意义在于为该铜铅锌矿在实践生产过程中提供科学的理论基础和技术支撑,同时也对其他类似矿床的开发和利用提供借鉴和指导。

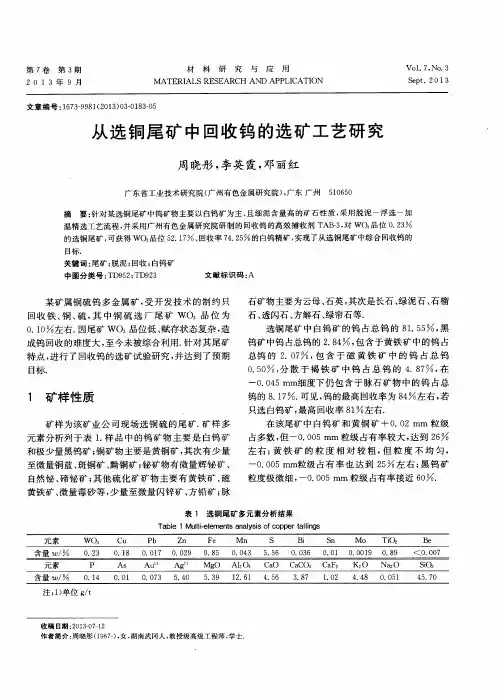

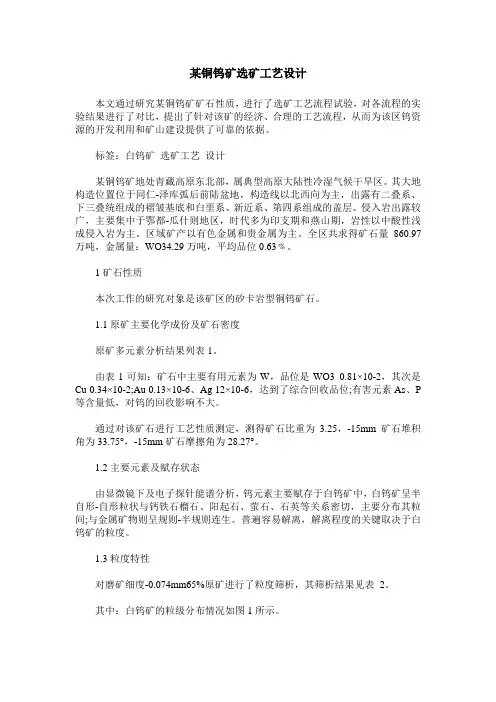

某铜钨矿选矿工艺设计本文通过研究某铜钨矿矿石性质,进行了选矿工艺流程试验,对各流程的实验结果进行了对比,提出了针对该矿的经济、合理的工艺流程,从而为该区钨资源的开发利用和矿山建设提供了可靠的依据。

标签:白钨矿选矿工艺设计某铜钨矿地处青藏高原东北部,属典型高原大陆性冷湿气候干旱区。

其大地构造位置位于同仁-泽库弧后前陆盆地,构造线以北西向为主,出露有二叠系、下三叠统组成的褶皱基底和白垩系、新近系、第四系组成的盖层。

侵入岩出露较广,主要集中于鄂都-瓜什则地区,时代多为印支期和燕山期,岩性以中酸性浅成侵入岩为主。

区域矿产以有色金属和贵金属为主。

全区共求得矿石量860.97万吨,金属量:WO34.29万吨,平均品位0.63﹪。

1矿石性质本次工作的研究对象是该矿区的矽卡岩型铜钨矿石。

1.1原矿主要化学成份及矿石密度原矿多元素分析结果列表1。

由表1可知:矿石中主要有用元素为W,品位是WO3 0.81×10-2,其次是Cu 0.34×10-2;Au 0.13×10-6、Ag 12×10-6,达到了综合回收品位;有害元素As、P 等含量低,对钨的回收影响不大。

通过对该矿石进行工艺性质测定,测得矿石比重为3.25,-15mm矿石堆积角为33.75°,-15mm矿石摩擦角为28.27°。

1.2主要元素及赋存状态由显微镜下及电子探针能谱分析,钨元素主要赋存于白钨矿中,白钨矿呈半自形-自形粒状与钙铁石榴石、阳起石、萤石、石英等关系密切,主要分布其粒间;与金属矿物则呈规则-半规则连生。

普遍容易解离,解离程度的关键取决于白钨矿的粒度。

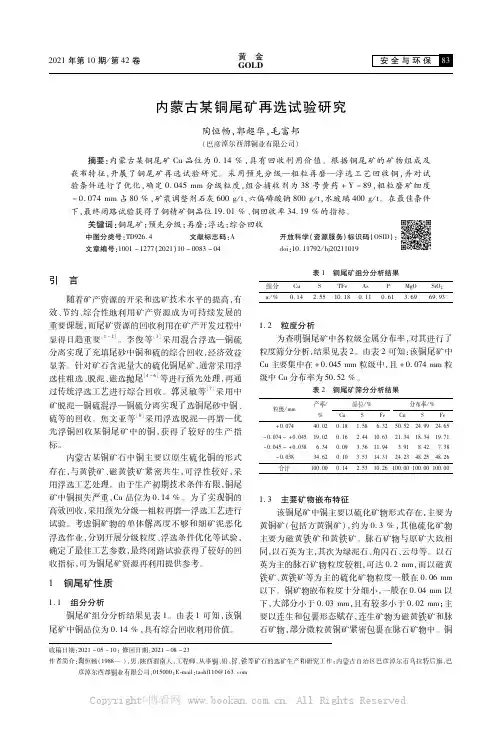

1.3粒度特性对磨矿细度-0.074mm65%原矿进行了粒度筛析,其筛析结果见表2。

其中:白钨矿的粒级分布情况如图1所示。

由表2和图1可以看出,白钨矿粒度以大于0.08mm为主,占82.53%%,粒度<0.08mm较少,占17.47%;白钨矿粒度>0.04mm,约占98.25%,小于0.04mm很少,仅为1.75%。

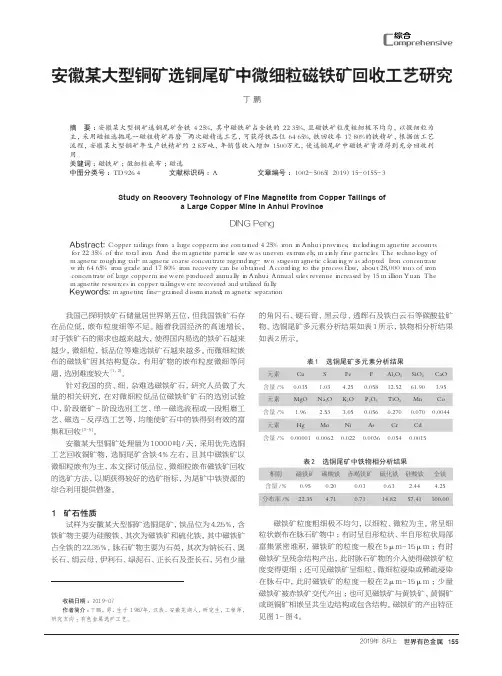

安徽某大型铜矿选铜尾矿中微细粒磁铁矿回收工艺研究丁 鹏(铜陵有色金属集团控股有限公司技术中心,安徽 铜陵 244000)摘 要:安徽某大型铜矿选铜尾矿含铁4.25%, 其中磁铁矿占全铁的22.35%,且磁铁矿粒度粗细极不均匀,以微细粒为主,采用磁粗选抛尾一磁粗精矿再磨 ̄两次磁精选工艺,可获得铁品位64.65%,铁回收率17.80%的铁精矿,根据该工艺流程,安徽某大型铜矿年生产铁精矿约2.8万吨,年销售收入增加1500万元,使选铜尾矿中磁铁矿资源得到充分回收利用。

关键词:磁铁矿;微细粒嵌布;磁选中图分类号:TD926.4 文献标识码:A 文章编号:1002-5065(2019)15-0155-3Study on Recovery Technology of Fine Magnetite from Copper Tailings ofa Large Copper Mine in Anhui ProvinceDING Peng(Tongling Nonferrous Metals Group Holding co., LTD. Technical Center,Tongling 244000,China)Abstract: Copper tailings from a large copper mine contained 4.25% iron in Anhui province, including magnetite accounts for 22.35% of the total iron. And the magnetite particle size was uneven extremely, mainly fine particles. The technology of magnetic roughing tail- magnetic coarse concentrate regrinding- two stages magnetic cleaning was adopted. Iron concentrate with 64.65% iron grade and 17.80% iron recovery can be obtained. According to the process flow, about 28,000 tons of iron concentrate of large copper mine were produced annually in Anhui. Annual sales revenue increased by 15 million Yuan. The magnetite resources in copper tailings were recovered and utilized fully.Keywords: magnetite; fine-grained disseminated; magnetic separation我国己探明铁矿石储量居世界第五位,但我国铁矿石存在品位低,嵌布粒度细等不足。

立志当早,存高远

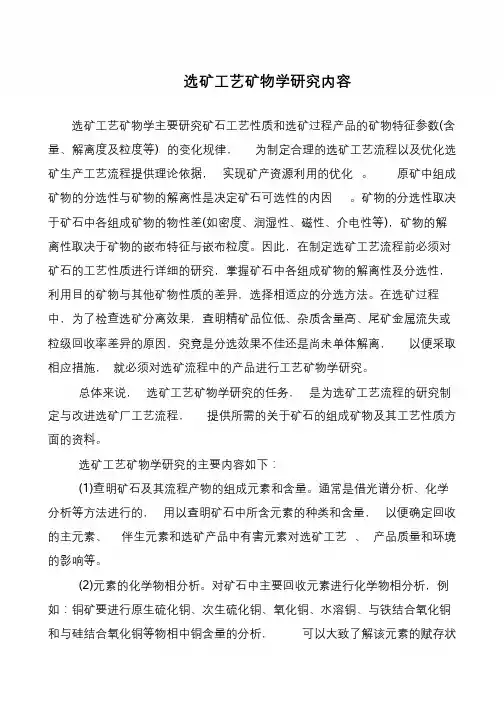

选矿工艺矿物学研究内容

选矿工艺矿物学主要研究矿石工艺性质和选矿过程产品的矿物特征参数(含量、解离度及粒度等) 的变化规律,为制定合理的选矿工艺流程以及优化选矿生产工艺流程提供理论依据,实现矿产资源利用的优化。

原矿中组成矿物的分选性与矿物的解离性是决定矿石可选性的内因。

矿物的分选性取决于矿石中各组成矿物的物性差(如密度、润湿性、磁性、介电性等),矿物的解离性取决于矿物的嵌布特征与嵌布粒度。

因此,在制定选矿工艺流程前必须对矿石的工艺性质进行详细的研究,掌握矿石中各组成矿物的解离性及分选性,利用目的矿物与其他矿物性质的差异,选择相适应的分选方法。

在选矿过程中,为了检查选矿分离效果,査明精矿品位低、杂质含量高、尾矿金属流失或粒级回收率差异的原因,究竟是分选效果不佳还是尚未单体解离,以便采取相应措施,就必须对选矿流程中的产品进行工艺矿物学研究。

总体来说,选矿工艺矿物学研究的任务,是为选矿工艺流程的研究制定与改进选矿厂工艺流程,提供所需的关于矿石的组成矿物及其工艺性质方面的资料。

选矿工艺矿物学研究的主要内容如下:

(1)查明矿石及其流程产物的组成元素和含量。

通常是借光谱分析、化学分析等方法进行的,用以査明矿石中所含元素的种类和含量,以便确定回收的主元素、伴生元素和选矿产品中有害元素对选矿工艺、产品质量和环境的影响等。

(2)元素的化学物相分析。

对矿石中主要回收元素进行化学物相分析,例如:铜矿要进行原生硫化铜、次生硫化铜、氧化铜、水溶铜、与铁结合氧化铜和与硅结合氧化铜等物相中铜含量的分析,可以大致了解该元素的赋存状。

铜尾矿预先浮选回收粗粒级铜矿物研究杨为玥;樊学赛【期刊名称】《有色金属(选矿部分)》【年(卷),期】2017(000)0z1【摘要】德兴铜矿原有尾矿回收厂是以大山选矿厂和泗洲选矿厂的小部分尾矿作为人选原料,从中回收铜金属,每年的铜金属产量仅380 t左右,大部分选厂尾矿资源直接排放到尾矿库.为了实现对尾矿“吃干榨净”的目的,提高尾矿资源综合利用率,有针对性地对+0.125 mm的粒级一段尾矿开展综合回收铜的试验研究.研究中将2台CGF-40 m3机械搅拌式浮选机作为尾矿预先浮选作业,预先浮选作业铜富集比达到3.02,铜回收率达到21.13%,+0.125 mm、+0.074 mm粒级产率分别为21.75%和32.00%.预先浮选的精矿经浓密机脱药后分级再磨,进入常规浮选流程.尾矿厂铜回收率累计值可达到21.85%,铜富集比累计值达2.63倍.【总页数】3页(P144-146)【作者】杨为玥;樊学赛【作者单位】北京市高效节能矿冶装备工程技术研究中心,矿物加工科学与技术国家重点实验室,北矿机电科技有限责任公司,北京矿冶研究总院,北京100160;北京市高效节能矿冶装备工程技术研究中心,矿物加工科学与技术国家重点实验室,北矿机电科技有限责任公司,北京矿冶研究总院,北京100160【正文语种】中文【中图分类】TD923【相关文献】1.某铜尾矿中磷灰石的浮选回收试验研究 [J], 戴玉华;邱廷省;罗仙平2.难选煤泥可浮性分析及粗粒级磨矿浮选工艺研究 [J], 于伟;刘莉君;屈进州;杨超3.某选铜尾矿中回收重晶石浮选试验研究 [J], 张丽军;梁友伟4.某浮选铜尾矿有价成分综合回收工艺研究 [J], 韦性平;王昌龙;卫亚儒;熊岐胜;赵少华;端木慧;吴前瑞5.浮选柱法从浮选尾矿中回收微细粒级白钨矿的研究 [J], 黄光耀;冯其明;欧乐明;卢毅屏;张国范因版权原因,仅展示原文概要,查看原文内容请购买。

世上无难事,只要肯攀登

铜尾矿选矿工艺

铜尾矿选矿工艺目前采用常规工艺回收选铜尾矿中低品位铁闪锋矿及锡石矿

物存在回收效果较差、经济效益低甚至亏本的问题,提出一种包括分级脱泥、锋硫混选-分离、摇床选锡等道工序组合的选矿工艺,可实现选铜尾矿中低品位铁闪锋矿及锡石矿物经济高效回收。

引发明是运样实现的:一种从选铜尾矿中回收低品位铁闪锋矿及锡石矿物选

矿工艺,由分级脱泥流程、锋硫混选-分离流程、摇床选锡流程构成,具体操作如下:首先是分级脱泥流程:将选铜尾矿输送至。

250mm 旋流器组A 中在0.06~0.IOMPa 压力条件下进行分级,得到沉砂和溢流两个产品,溢流采用。

75mm 旋流器组B 在0.20~0.25MPa 压力条件下进行脱泥,得到沉砂和溢流两个产品;然后将上述旋流器组A 和旋流器组B 的沉砂合并进入锋硫混选一分离流程:将合并后的沉砂加水调节浓度至38~45%,并依次加入1000~2500g/t 浓硫酸、40~lOOg/t 下基黄药和20~60g/t 松醇油,揽拌均匀后进入由粗选、精选、扫选作业组成的锋硫混选闭路浮选流程的粗选作业产出粗选精矿A 和粗选尾矿A,在所述的锋硫混选闭路浮选流程粗选作业产出的尾矿A 中分别加入30~60g/t 硫酸铜和15~50g/t 下基黄药,由锋硫混选闭路浮选流程的扫选作业产出尾矿B;粗选精矿A 由锋硫混选闭路浮选流程的精选作业精选后产出精矿B.

然后对精矿B 进行细磨至-37]im 粒级含量占70%~80%,再进入由粗选、精选、扫选作业组成的锋硫分离闭路浮选流程,在粗选、精选作业步骤中还需加入石灰,加入的石灰量按锋硫粗精矿量计算为6000~lOOOOg/t;在矿浆抑

=10~12 条件下进行锋硫分离选别,精矿端产出锋精矿,尾矿端产出硫精矿;。

云南某铜选厂尾矿再选试验戈保梁;张晋禄;王显强;杨春刚;翟德平;焦鑫【摘要】云南某铜选厂矿石矿泥含量大,导致尾矿铜品位高并还含有大量矿泥.尾矿中铜主要分布在+37 μm粒级,铜在该粒级分布率为66.07%;-10 μm粒级产率为44.39%,而铜在该粒级分布率仅11.41%.采用旋流器预先脱泥、脱碳工艺进行预处理,在旋流器锥角为10°、沉砂口直径为3 mm、给矿压力为0.15 MPa、给矿浓度为11%时,获得的沉砂铜品位为2.35%、回收率为72.41%.沉砂中铜虽然主要以次生硫化铜形式存在,但铜的氧化率达30%以上.为确定沉砂的合理选矿工艺,进行了硫化铜、氧化铜依次选别和硫化铜、氧化铜混合选别探索性对比.结果表明,硫化铜、氧化铜依次选别工艺指标优于硫化铜、氧化铜混合选别工艺.采用硫化铜、氧化铜依次选别工艺,在磨矿细度为-0.074 mm占90%的条件下,以水玻璃、六偏磷酸钠为脉石抑制剂、硫化钠为氧化铜矿物活化剂、丁基黄药为捕收剂进行闭路浮选,获得了精矿铜品位为15.16%、作业回收率为81.05%、对原矿回收率为58.69%的选别指标.【期刊名称】《金属矿山》【年(卷),期】2016(000)002【总页数】5页(P176-180)【关键词】铜尾矿;水力旋流器脱泥;优先浮选【作者】戈保梁;张晋禄;王显强;杨春刚;翟德平;焦鑫【作者单位】昆明理工大学国土资源工程学院,云南昆明650093;复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;昆明理工大学国土资源工程学院,云南昆明650093;复杂有色金属资源清洁利用国家重点实验室,云南昆明650093【正文语种】中文【中图分类】TD921+.1;TD923+.7随着矿产资源的逐渐开采和对环保要求的日渐提高,尾矿资源的回收利用在矿产开发的过程中已显得日趋重要[1-3]。

某铜钨矿选矿工艺设计本文旨在介绍一种关于某铜钨矿选矿工艺设计的方案。

矿物资源是珍贵的自然资源,它是人类生存和发展的重要基础。

铜钨矿是一种重要的矿产资源之一,但是其选矿工艺设计是一个非常复杂和昂贵的过程。

为了提高铜钨矿的开采效率和降低矿泉选矿的成本,我们针对某铜钨矿的实际情况提出了以下工艺设计方案。

首先,为了提高铜钨矿的选矿效率,我们采用了浮选法,因为浮选法是目前铜钨矿选矿中最常用的方法之一。

该方法根据不同矿石中悬浮的固体颗粒的物理或化学特性进行分选。

我们先将铜、钨矿石用水混合后加入药剂进行混合,使药剂中的矿物颗粒与矿石表面的矿物颗粒吸附并凝聚成泡沫浮起来。

然后通过泡沫平衡技术,将矿物精细分离和回收。

这种方法比传统的机械式选矿方法更高效,更能够提高矿石的回收率。

其次,我们还采用了磁选技术来达到更好的选矿效果。

铜钨矿中的含铁矿物相对较多,这些含铁矿物对铜钨矿的浮选效果不利,同时也会增加了分离和回收的难度。

因此,在浮选后,我们会进行磁选操作,通过在强磁场中,让铁矿石受到磁力作用而分离出来。

这样可以达到降低含铁物质含量、提高选矿效果的目的。

另外,为了降低运行成本,我们还采用了环保型工艺。

矿物选矿中,药品的使用和药品残留等都会对环境造成污染,而在选钨矿时,部分地区存在环保要求更高的情况,我们需要特别注意这一点。

因此,我们选择了环保型药品,这种药品可迅速分解,不会残留,对环境污染小,符合环保要求。

最后,我们还通过数据分析和计算,设计了更加优化的生产流程,使生产线更加稳定,并最大化了生产效益。

在这样一个复杂的过程中,工艺的设计是非常重要的。

该方案不仅实现了对铜钨矿的高效选矿和回收,而且还能大大降低选矿的成本,减少环境污染的同时保证生产效益,是一种非常值得推广的方案。

铜渣选矿工艺研究报告

铜渣是指经过浮选、冶炼等工艺处理后的含铜废弃物。

铜渣中主要含有铜、铁、硫等元素,其选矿工艺研究主要是针对铜的回收利用。

铜渣选矿工艺主要包括以下几个方面:

1. 预处理:铜渣通常需要先进行破碎、磨矿等预处理工序,以提高其浮选效果。

2. 浮选:利用浮选工艺对铜渣进行分离,主要通过气浮、混浮等方法将铜矿物与非铜矿物分离,使其浮选浓度达到一定的要求。

3. 磁选:铜渣中常含有铁矿物,可通过磁选工艺对铁矿物进行分离,提高铜渣的品位。

4. 硫化物浮选:铜渣中常含有硫化铜矿物,可通过硫化物浮选工艺对其进行分离,提高铜渣的品位。

5. 选矿剂选择:选矿剂在选矿工艺中起着重要的作用,可通过试验和实践确定最佳的选矿剂组合和用量,以提高铜的回收率和品位。

6. 尾矿处理:在铜渣选矿过程中,会产生一定量的尾矿,需要对其进行处理。

常见的尾矿处理方法包括筛分、古堆或渣湖尾矿的利用或填埋等。

以上是铜渣选矿工艺的一般研究内容,具体的工艺流程和工艺参数需要根据实际情况和目标要求进行确定。

同时,还需要考虑选矿工艺对环境的影响以及经济性等因素,以综合评价选矿工艺的可行性和优劣。

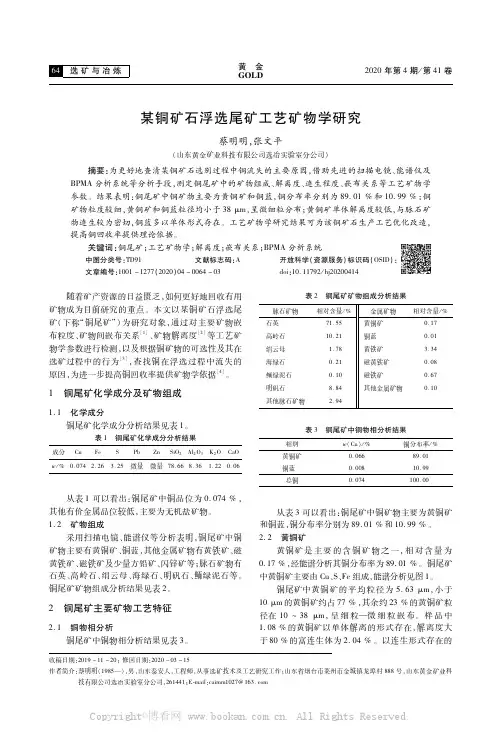

某选铜尾矿的工艺矿物学研究

何锦龙1』东健1,吴启明2,何桂春1,应平3

【摘要】为查明某选铜尾矿的综合利用价值,对其进行了工艺矿物学研究。

采用了显微镜鉴定、化学分析、X射线衍射分析、扫描电镜能谱分析等手段,查明了某地铜尾矿矿物组成,主要矿物的粒度特征和嵌布特征。

结果表明,该尾矿的主要有价元素为铜、铁和铝且其品位分别为0.086%、3.25%和0.011% f 对应的回收矿物为黄铜矿、磁铁矿-磁赤铁矿和辉铝矿的相对含量分别为0.17%x 0.8%和0.02%o工艺矿物学的硏究,对该尾矿的开发利用提供了科学依据。

【期刊名称】中国矿业

【年(卷),期】2014(000)010

【总页数】4

【关键词】尾矿;工艺矿物学;黄铜矿;磁铁矿-磁赤铁矿;辉铝矿

矿产资源是人类赖以生存和社会发展的重要物质基础和来源,又是一种不可再

生的资源。

随看社会经济的高速发展,矿产资源日趋贫乏,而我国工业化的发展,对矿产资源的需求日益增长。

矿山尾矿作为重要的矿山二次资源,无论是

从社会经济发展的需要,还是从矿山企业可持续发展来讲,都具有重要的再利用价值,必须加以综合利用。

江西某选铜尾矿排放量达4000多万t/a ,其中含有铜、铝、铁的等有价元素,若能有效回收这些有价元素,将产生可观的经济效益。

为了更好的利用该尾矿资源,对其进行了工艺矿物学研究。

1尾矿的化学组成特征

1.1尾矿的化学定量分析

为查明该尾矿中各种化学元素的含量,对尾矿中的重要元素进行了化学定量分。