一、液态金属成形过程及其控制

- 格式:ppt

- 大小:2.20 MB

- 文档页数:41

大量的实验结果表明,液态金属的结构与固态相似,而与气态金属根本不同。

金属熔化时体积增加很小,约3~5%,说明固态液态金属原子间距离相差不大;液态金属配位数比固态金属有所降低,但变化不大,而气态金属配位数为零;金属熔化时熵值显著增大,这点不一样;而且液态金属具有和固态金属一样的有序结构,只不过固态金属是长程有序,液态金属短程有序,大范围内无序。

液态金属是指一种不定型金属,液态金属可看作由正离子流体和自由电子气组成的混合物。

液态金属也是一种不定型、可流动液体的金属。

液态金属成形过程及控制,液态金属充型过程的水力学特性及流动情况充型过程对铸件质量的影响很大可能造成的各种缺陷,如冷隔、浇不足、夹杂、气孔、夹砂、粘砂等缺陷,都是在液态金属充型不利的情况下产生的。

正确地设计浇注系统使液态金属平稳而又合理地充满型腔,对保证铸件质量起着很重要的作用。

单质中只有汞是液态金属,镓、铷、铯是低熔点金属。

液态金属在砂型中流动时呈现出如下水力学特性1.粘性流体流动:液态金属是有粘性的流体。

液态金属的粘性与其成分有关,在流动过程中又随液态金属温度的降低而不断增大,当液态金属中出现晶体时,液体的粘度急剧增加,其流速和流态也会发生急剧变化。

2.不稳定流动:在充型过程中液态金属温度不断降低而铸型温度不断增高,两者之间的热交换呈不稳定状态。

随着液流温度下降,粘度增加,流动阻力也随之增加;加之充型过程中液流的压头增加或和减少,液态金属的流速和流态也不断变化,导致液态金属在充填铸型过程中的不稳定流动。

3.多孔管中流动:由于砂型具有一定的孔隙,可以把砂型中的浇注系统和型腔看作是多孔的管道和容器。

液态金属在“多孔管”中流动时,往往不能很好地贴附于管壁,此时可能将外界气体卷入液流,形成气孔或引起金属液的氧化而形成氧化夹渣。

4.紊流流动:生产实践中的测试和计算证明,液态金属在浇注系统中流动时,其雷诺数Re大于临界雷诺数Re临,属于紊流流动。

例如ZL104合金在670℃浇注时,液流在直径为20mm的直浇道中以50cm/s 的速度流动时,其雷诺数为25000,远大于2300的临界雷诺数。

液态金属凝固成形的方法

液态金属凝固成形的方法主要是指铸造成形的工艺过程,它是首先制造一个形状、尺寸与所需零件相应的铸型型腔,然后将液态金属充填入型腔,待其冷却凝固后,而获得零件(称为铸件)的方法,今天,山东伊莱特重工有限公司就跟您一起探讨液态金属凝固成形的方法:

凝固成形的方法很多,根据金属液充填进铸型方法是不同可分为重力铸造(液态金属靠自身重力充填型腔),低压铸造、挤压铸造、压力铸造(液态金属在一定的压力下充填型腔)等。

根据形成铸型材料的不同,可分为一次型(如砂型铸造、陶瓷型铸造、壳型铸造)及永久型(如金属型铸造)。

对于砂型铸造,根据型砂粘结剂的不同,有粘土砂、树脂砂、水玻璃砂等。

根据造型方法不同有手工造型和机械造型。

此外,对于一些特殊的凝固成形件,还可采用连续铸造(等截面长铸件)、离心铸造(四筒形铸件)、实型铸造、熔模铸造等方法。

希望以上信息对您有所帮助。

液态金属加工中的凝固控制是一个重要环节,因为它对产品的质量和性能有着显著的影响。

通过控制凝固过程,可以确保金属材料得到充分凝固,形成良好的组织和性能。

下面将从三个方面详细介绍液态金属加工中的凝固控制。

一、温度控制在液态金属加工中,温度是影响凝固过程的关键因素之一。

为了确保金属材料充分凝固,需要对加工过程中的温度进行精确控制。

通常,通过使用水冷装置或热管理系统来调节和控制温度。

在加工过程中,温度的波动可能会对金属材料的组织和性能产生不利影响。

因此,需要定期检查冷却系统的运行状况,确保其正常工作。

二、速度控制液态金属加工中的速度控制也是至关重要的。

在金属凝固过程中,过快的加工速度可能会导致金属材料变形或产生裂纹。

因此,需要根据金属材料的性质和加工设备的性能,合理设置加工速度。

同时,在加工过程中还需要密切关注金属材料的流动情况,避免过热或过冷现象的发生。

三、冷却速率控制冷却速率是影响金属材料凝固速度和组织结构的重要因素之一。

通过控制冷却速率,可以调整金属材料的凝固过程,使其达到最佳的性能和组织。

在液态金属加工中,通常使用水冷或空气冷却等方式来控制冷却速率。

通过调节冷却水的流量或空气的压力,可以实现对冷却速率的有效控制。

此外,还可以通过调整模具的结构和形状来改变金属材料的凝固过程,以达到最佳的凝固效果。

总之,液态金属加工中的凝固控制是一个综合性的过程,需要从温度、速度和冷却速率等多个方面进行考虑和控制。

通过精确控制这些因素,可以确保金属材料得到充分凝固,形成良好的组织和性能,从而提高产品的质量和性能。

这需要操作人员具备丰富的经验和专业知识,以及对设备和材料的深入了解。

材料成形技术基础第一章 金属液态成形金属液态成形(铸造):将液态金属在重力或外力作用下充填到型腔中,待其凝固冷却后,获得所需形状和尺寸的毛坯或零件的方法。

液态成形的优点:(1)适应性广,工艺灵活性大(材料、大小、形状几乎不受限制)(2)最适合形状复杂的箱体、机架、阀体、泵体、缸体等(3)成本较低(铸件与最终零件的形状相似、尺寸相近)主要问题:组织疏松、晶粒粗大,铸件内部常有缩孔、缩松、气孔等缺陷产生,导致铸件力学性能,特别是冲击性能较低。

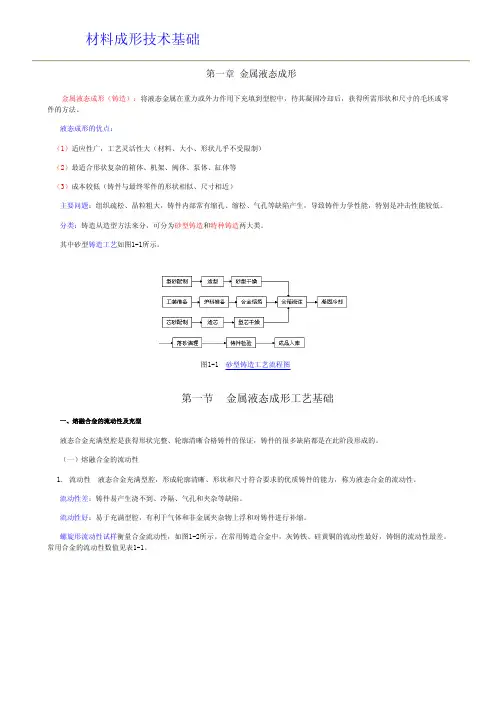

分类:铸造从造型方法来分,可分为砂型铸造和特种铸造两大类。

其中砂型铸造工艺如图1-1所示。

图1-1 砂型铸造工艺流程图第一节金属液态成形工艺基础一、熔融合金的流动性及充型液态合金充满型腔是获得形状完整、轮廓清晰合格铸件的保证,铸件的很多缺陷都是在此阶段形成的。

(一)熔融合金的流动性1.流动性 液态合金充满型腔,形成轮廓清晰、形状和尺寸符合要求的优质铸件的能力,称为液态合金的流动性。

流动性差:铸件易产生浇不到、冷隔、气孔和夹杂等缺陷。

流动性好:易于充满型腔,有利于气体和非金属夹杂物上浮和对铸件进行补缩。

螺旋形流动性试样衡量合金流动性,如图1-2所示。

在常用铸造合金中,灰铸铁、硅黄铜的流动性最好,铸钢的流动性最差。

常用合金的流动性数值见表1-1。

表1-1 常用合金的流动性(砂型,试样截面8㎜×8㎜)2. 影响合金流动性的因素(1) 化学成份 纯金属和共晶成分的合金,由于是在恒温下进行结晶,液态合金从表层逐渐向中心凝固,固液界面比较光滑,对液态合金的流动阻力较小,同时,共晶成分合金的凝固温度最低,可获得较大的过热度,推迟了合金的凝固,故流动性最好;其它成分的合金是在一定温度范围内结晶的,由于初生树枝状晶体与液体金属两相共存,粗糙的固液界面使合金的流动阻力加大,合金的流动性大大下降,合金的结晶温度区间越宽,流动性越差。

Fe-C合金的流动性与含碳量之间的关系如图1-3所示。

液态成形工艺技术液态成形工艺技术是一种将液体材料注入模具中,通过各种方式使其固化成形的技术。

液态成形工艺技术包括压铸、注塑、压力真空成型等。

这些技术广泛应用于工业生产中,能够生产高精度、高性能的零部件和产品。

液态成形工艺技术的基本原理是通过将液体材料注入模具中,并施加一定的压力,使其充满整个模腔。

在一定的温度和时间下,液体材料会逐渐固化,从而得到所需的成品。

压铸是一种常见的液态成形工艺技术。

在压铸中,液态金属被注入到模具中,并经过高压力的作用,使其充满整个模腔,然后在一定的时间内进行冷却固化。

最终,通过打开模具,可以得到精确的金属零部件。

注塑是另一种常见的液态成形工艺技术。

在注塑中,熔融的塑料被注入到模具中,并且根据模具的形状和尺寸,塑料材料会逐渐固化。

注塑工艺技术可以生产各种塑料制品,如塑料壳体、包装材料等。

注塑工艺技术具有生产效率高、成本低等优点,因此在工业生产中得到广泛应用。

压力真空成型是一种利用压力和真空力来注入液态材料进行成形的技术。

在压力真空成型中,将液态材料放入模具中,并在一定的压力和真空条件下,使其充满整个模腔,并在固化过程中保持形状。

压力真空成型技术适用于各种不同材料的成形,如橡胶、塑料、陶瓷等。

液态成形工艺技术具有许多优点。

首先,液态成形工艺技术可以生产高精度的零部件和产品,尺寸和形状的精准度较高。

其次,液态成形工艺技术可以实现大规模的生产,生产效率较高。

此外,液态成形工艺技术具有良好的表面质量和产品性能,可以生产出高质量的产品。

然而,液态成形工艺技术也存在一些局限性。

首先,液态成形工艺技术对模具的要求较高,模具制造成本较高。

其次,对液态材料的选择和控制有一定的技术要求,不同的液态材料需要不同的成形工艺。

此外,液态成形工艺技术在处理高温材料和特殊材料时存在一定的困难。

总之,液态成形工艺技术是一种重要的加工技术,能够生产出高精度、高性能的零部件和产品。

随着材料和工艺的不断创新,液态成形工艺技术将在工业生产中发挥越来越重要的作用。

成型法的加工原理材料成形方法是零件设计的重要内容,也是加工过程中的关键因素,除了机加工外,金属注射成型、塑性成型以及近年兴起的3D打印都是主要技术,下面就来细数一下这些金属成形工艺的特点。

铸造液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

工艺流程:液体金属→充型→凝固收缩→铸件工艺特点:1、可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2、适应性强,合金种类不受限制,铸件大小几乎不受限制。

3、材料来源广,废品可重熔,设备投资低。

4、废品率高、表面质量较低、劳动条件差。

铸造分类:(1)砂型铸造(sand casting)在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:技术特点:1、适合于制成形状复杂,特别是具有复杂内腔的毛坯;2、适应性广,成本低;3、对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件(2)熔模铸造(investmentcasting)通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:优点:1、尺寸精度和几何精度高;2、表面粗糙度高;3、能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造(die casting)利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:优点:1、压铸时金属液体承受压力高,流速快2、产品质量好,尺寸稳定,互换性好;3、生产效率高,压铸模使用次数多;4、适合大批大量生产,经济效益好。

液态金属成型工艺的研究与应用导言液态金属成型工艺是一种利用金属在高温状态下具有流动性的特点来进行加工和成型的技术。

它具有高精度、高效率、可塑性强等优点,并在航空航天、汽车制造、电子设备等领域得到广泛应用。

本文将探讨液态金属成型工艺在材料科学与工程中的研究和应用。

一、液态金属成型的基本原理液态金属成型是利用金属在高温状态下的流动性,通过控制金属的温度和形状来进行成型工艺。

通常液态金属成型工艺包括:压铸、浇铸、挤压、注射成形等。

压铸是将金属液体注入模具中,在高压下迅速冷却固化得到零件的一种工艺。

它具有制造复杂形状零件的优势,并且能够实现高度自动化和大规模生产。

浇铸是将金属液体注入到模具中,通过冷却后得到铸件的工艺。

它是一种常用的金属成型工艺,可以制造各种形状和尺寸的零件,广泛应用于汽车制造和航空航天等领域。

挤压是将金属材料加热至液态,通过挤压机的作用将液态金属迫入模具中,然后冷却固化成型。

挤压工艺适用于制造长条形零件或中空零件。

注射成形是将金属液体注射到模具中,通过冷却后得到零件的工艺。

它具有高精度和高稳定性的优势,常用于制造微小和复杂形状的零件。

二、液态金属成型的优势和应用液态金属成型工艺具有以下几个优势:1. 高精度:液态金属成型可以制造出高精度的零件,满足现代产品对精度的要求。

2. 高效率:液态金属成型工艺可以实现连续生产,提高生产效率,节省时间和成本。

3. 可塑性强:液态金属成型可以加工各种复杂形状的零件,具有较强的可塑性和可变性。

液态金属成型工艺在多个领域得到广泛应用:1. 航空航天领域:液态金属成型工艺可以用于制造飞机的发动机部件、燃烧室等关键零件,提高飞行器的性能和安全性。

2. 汽车制造领域:液态金属成型可以用于制造汽车发动机、车身结构和底盘等部件,提高汽车的性能和安全性。

3. 电子设备领域:液态金属成型工艺可以用于制造电子产品的外壳、散热器和连接器等零件,提高产品的可靠性和美观度。

三、液态金属成型的研究进展液态金属成型工艺的研究一直是材料科学与工程领域的热点。

液态金属成型金属液态成型论文作者:刘永星摘要:金属液态成型又称为铸造,是将液态金属在重力或外力作用下充填到型腔中,待其冷却凝固后,获得所需形状和尺寸的毛坯或零件,即铸件的方法,它是成形毛坯或机器零件的重要方法之一。

工程材料除切削加工以外有各种成型方法,包括金属液态成型、金属塑性成形、材料连接成型、粉末冶金成型以及塑料、橡胶、陶瓷等非金属材料成型及复合材料成型等。

材料成型技术主要讲述金属材料成型和非金属材料成型,现对金属液态成型进行详细论述。

关键词:金属液态成型、成型方法、生产流程、成型原理、选择成型依据一、金属液态成形金属材料在液态下成形,具有很多优点:(1)最适合铸造形状复杂、特别是复杂内腔的铸件。

(2)适应性广,工艺灵活性大。

(3)成本较低。

但液态成形也有很多不足,如铸态组织疏松、晶粒粗大,铸件内部常有缩孔、缩松、气孔等缺陷产生,导致铸件力学性能、特别是冲击性能低于塑形成行件;铸件涉及的工序很多,不易精确控制,铸件质量不稳定;由于目前仍以砂型铸造为主,自动化程度还不够高,工作环境较差;大多数铸件只是毛坯件,需经过切削加工才能成为零件。

砂型铸造是将熔融金属浇入砂质铸型中,待凝固冷却后,将铸型破坏,取出铸件的铸造方法,是应用最为广泛的传统铸造方法,它适用于各种形状、大小及各种常用合金铸件的生产。

砂型铸造的工艺过程称为造型。

造型是砂型铸造最基本的工序,通常分为手工造型和机器造型两大类。

手工造型时,填砂、紧实和起模都用手工和手动完成。

其优点是操作灵活、适应性强、工艺装备简单、生产准备时间短。

但生产效率低、劳动强度大、铸件质量不易保证。

故手工造型只适用于单件、小批量生产。

机器造型生产率很高,是手工造型的数十倍,制造出的铸件尺寸精度高、表面粗糙度小、加工余量小,同时工人劳动条件大为改善。

但机器造型需要造型机、模板以及特质砂箱等专用机器设备,一次性投资大,生产准备时间长,故适用于成批大量生产,且以中、小型铸件为主。