材料成型原理-1.2 液态金属的性质

- 格式:pdf

- 大小:193.05 KB

- 文档页数:15

新型材料研究中液态金属的物理化学性质及特性随着科技的不断发展,新型材料的研究也日益受到人们的关注。

其中,液态金属备受关注,成为新型材料研究的热点之一。

液态金属是一种特殊的材料,具有许多独特的物理化学性质及特性,它有着广泛的应用前景。

本文将从物理化学性质、材料特性、制备方法和应用领域等方面进行探讨。

1. 液态金属的物理化学性质液态金属是一种高密度、高导电、高波速、高表面能和高可压缩性的材料。

其中最重要的特性是其高导电性和高表面张力。

液态金属的导电性远远高于普通液体,它的导电性能大致相当于金属的电导率。

而液态金属的表面张力非常大,因此可以在空中保持球形,也可以被用来制作液态金属电极。

此外,液态金属还具有良好的热传导性能和高反应活性。

在高温下,液态金属可以与氟化物、氧化物等反应产生新的化合物,这为其在电池、传感器、化学反应催化剂等领域的应用提供了基础。

2. 液态金属的材料特性液态金属不同于普通固体金属,它具有较强的形变能力和流动性,可以被塑性变形,并保持其金属性质。

因此,液态金属具有优异的形变加工性能和高可塑性,可以制成各种可曲折的形状。

同时,在液态金属的形变属性中还有一项独特的特性是超塑性。

液态金属可以在低压下得到显著的变形,在材料加工与制造中具有广泛的应用前景。

此外,由于液态金属在成形过程中的表面能力极强,可以大幅减少材料的耗能,提高材料加工效率。

3. 液态金属的制备方法液态金属是通过“快速淬火”原理制备得到的,常见的制备方法包括真空吸铸和高压气相扩散等。

液态金属通常以针状、球状和片状等形态存在,在制备出的初期,需要通过调控温度和成分等方式进行表面氧化处理,以获得其优异的物理特性。

4. 液态金属的应用领域液态金属被广泛应用于电子、机械、建筑、冶金和生物医药等领域。

其中,在电池、储能、电器等领域应用较为广泛。

液态金属还可以用于制作光学薄膜、传感器等。

此外,液态金属还可以应用于材料加工和制造中,如航空航天、汽车制造、船舶制造、食品加工等行业。

材料成型原理第1章液态金属的结构与性质物相由界面包围的具有一定成分和结构的均匀体组织物相的机械混合物润湿性是指存在两种互不相溶液体,液体首先润湿固相表面的能力,即一种液体在一种固体表面铺展的能力或倾向性压力差物体两侧所受压力的差值现代晶体学表明,晶体的原子一定方式周期排列在三维空间的晶格结点上,表现出平移对称性特征,同时原子以某种模式在平衡位置上作热振动,相对于晶体这种原子有序排列,气体的分子原子,不停的做无规律运动。

液体表现出长程无序特征,液体结构表现出局域范围内的近程有序。

偶分布函数的物理意义:距某一参考粒子r处找到另一个粒子的概率。

晶态固体因原子以特定方式周期排列,其偶分布函数以相应的规律呈分立的若干尖锐峰,液体的g(r)出现若干衰减的钝化峰,直至几个原子间距后趋于直线g(r)等于1。

由于能量起伏,液体中大量不停游动着的局域有序原子团簇,时聚时散,此起彼伏,而存在结构起伏,实际金属的现象,还要复杂的多,除了能量起伏及结构起伏,还同时存在着浓度起伏。

长程有序:液体的原子相对于周期有序的晶体固态是不规则的,液体结构宏观上不具有平移、对称性。

黏度是液体内摩擦阻力大小的标志,黏度的物理意义可以视为:作用于液体表面的应力与垂直于该平面方向上的速度梯度的比例系数。

表面活性元素使液体黏度降低,非表面活性杂质的存在使黏度提高。

黏度的意义:黏度影响金属液的流动性进而影响铸件轮廓的清晰程度。

影响钢铁材料的脱硫,脱磷,扩散脱氧。

熔渣及金属液粘度降低对合金元素的过渡是有利的。

影响铸件内部缩孔或缩松、热裂的形成倾向。

影响精炼效果,夹杂、气孔的形成。

表面张力是表面上平行于表面切线方向且各方向大小相等的张力。

表面张力是由于物体在表面上的质点受力不均所致。

表面是产生新的单位面积表面时系统自由能的增量。

表面与界面的差别在于后者泛指两相之间的交界面,前者指液体或固体与气体之间的交界面。

原子间结合力越大,表面内能越大,因此表面自由能越大,表面张力也就越大。

第一章:液态金属的结构与性质1雷诺数Re:当Re>2300时为紊流,Re<2300时为层流。

Re=Du/v=Duρ/η,D为直径,u 为流动速度,v为运动粘度=动力粘度η/密度ρ。

层流比紊流消耗能量大。

2表面张力:表面张力是表面上平行于切线方向且各方向大小相同等的张力。

润湿角:接触角为锐角时为润湿,钝角时为不润湿。

3压力差:当表面具有一定的曲度时,表面张力将使表面的两侧产生压力差,该压力差值的大小与曲率半径成反比,曲率半径越小,表面张力的作用越显著。

4充型能力:充型过程中,液态金属充满铸型型腔,获得形状完整轮廓清晰的铸件的能力,即液态金属充型能力。

5长程无序、近程有序:液体的原子分布相对于周期有序的晶态固体是不规则的,液体结构宏观上不具备平移、对称性,表现出长程无序特征;而相对于完全无序的气体,液体中存在着许多不停游荡着的局域有序的原子集团,液体结构表现出局域范围内的近程有序。

拓扑短程序:Sn Ge Ga Si等固态具有共价键的单组元液体,原子间的共价键并未完全消失,存在着与固体结构中对应的四面体局域拓扑有序结构。

化学短程序:Li-Pb Cs-Au Mg-Bi Mg-Zn Mg-Sn Cu-Ti Cu-Sn Al-Mg Al-Fe等固态具有金属间化合物的二元熔体中均有化学短程序的存在。

6实际液态金属结构:实际金属和合金的液体由大量时聚时散、此起彼伏游动着的原子团簇空穴所组成,同时也含有各种固态液态和气态杂质或化合物,而且还表现出能量结构及浓度三种起伏特征,其结构相对复杂。

能量起伏:液态金属中处于热运动的原子的能量有高有低,同一原子的能量也在随时间不停的变化,时高时低,这种现象成为能量起伏。

结构起伏:由于能量起伏,液体中大量不停游动的局域有序原子团簇时聚时散,此起彼伏而存在结构起伏。

浓度起伏:游动原子团簇之间存在着成分差异,而且这种局域成分的不均匀性随原子热运动在不时发生着变化,这一现象成为浓度起伏。

∙液态成型基础∙液态金属的结构和性质晶体的结构和性能主要决定于:组成晶体的原子结构和他们之间的相互作用力与热运动。

液态金属的主要特征:进程有序,远程无序。

原子排列的几个原子间距的小范围内,与其固态原子的排列方式基本一致,呈现出一定的有规律排列;而距离远的原子排列就不同于固态了,表现为无序状态。

理论模型:钢球模型,晶体缺陷模型(能量起伏和结构起伏)。

能量起伏:处于热运动的原子能量有高有低,同一原子的能量也随时间不停变化,时高时低。

表现为各个原子间能量的不同和各个原子集团间尺寸的不同。

结构起伏:液态金属中存在由大量不停游动着得原子集团组成,集团内为某种有序结构,处于集团外的原子则处于散乱的无序状态,并且这些原子集团不断的分化组合,时而长大时而减小,时而产生,时而消失,此起彼伏。

浓度起伏:游动集团之间存在着成分不均匀性。

表现为各个原子集团之间成分的不同。

实际金属和合金的液体在微观上是由成分和结构不同的游动原子集团、空穴和许多固态、气态或液态杂质或化合物组成,而且还表现出能量起伏、结构起伏及浓度起伏等三种起伏特征。

粘滞性(黏度)的本质:质点间结合力的大小。

影响黏度的因素:温度,熔点,杂质。

黏度对液态形成过程的影响:a对液态金属留态的影响b对液态金属净化的影响表面张力是表面上存在的一个平行于表面且各向大小相等的张力。

本质:表面张力是由于物质在表面上的质点受力不均匀而产生的。

影响界面张力的因素:熔点↑,温度↓,溶质(降低的称为表面活性物质,增加的称为非表面活性物质)。

表面张力引起的附加压力:液面凸起(不润湿)为正,液面下凹为负。

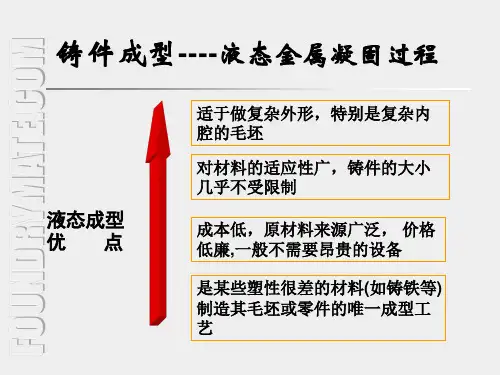

∙液态金属的充型能力及其影响因素充型能力:液态金属充满铸型型腔,获得形状完整,轮廓清晰的铸件的能力。

液态金属的充型能力首先取决于金属本身的流动能力(流动性)同时又受外界条件,如铸型性质,浇注条件,铸件结构等的影响。

流动性:铸造性能之一,与金属的成分、温度、杂质含量及其物理性质有关。

影响充型能力的因素及提高的措施a金属性质方面因素∙合金的化学成分(2)结晶潜热(3)金属的热物理性能(4)黏度(5)表面张力措施:(1)正确选择合金成分(2)合理的熔炼工艺b铸型性质方面的因素∙铸型的蓄热系数(2)铸型的温度(3)铸型中的气体(少)c浇注条件方面的因素∙浇注温度(高)(2)充型压头(增加金属液静压头)(3)浇浇注系统的结构(复杂越差)d铸件结构方面因素折算厚度(大)和复杂程度(简单)∙金属凝固过程中的传热研究铸件温度场得方法:实测法,数学解析法,数值模拟法。

材料成型原理思考题及解答改本课程的教学要求为1。

掌握液态金属和合金的凝固和结晶的基本规律,冶金处理及其对材料和零件性能的影响。

2。

注重掌握塑性成形的基础和塑性成形理论的应用3。

重点掌握材料成型过程中的化学冶金及现象、缺陷形成机理、影响因素和预防措施第二章液态金属的主要内容1,液态金属的基本特性2,液态金属的粘度,表面张力,G吸附方程3,流动方程,相似律4,流变行为和流变铸造问题1。

当固相表面存在液相和气相,且三者处于界面平衡时,在什么条件下固液相互润湿当达到平衡时,气、液、固三相交界处的气液界面和固液界面之间的夹角称为接触角,由θ表示它实际上是液体表面张力和液-固界面张力之间的角度接触角由气相、液相和固相界面上三种界面张力的相对大小决定。

从接触角的值可以看出液体对固体的润湿程度。

当和达到平衡时,得到以下关系:γSG-γSL=γLG cosθ上述方程称为杨氏方程从杨的方程中,我们可以得出以下结论: (1)如果(γSG-γSL)=γLG,cosθ=1,θ = 0,这是完全润湿的情况。

如果(γSG-γSL)>γLG,则直到θ=0时才达到平衡,因此杨方程不适用,但液体仍能在固体表面扩散(2)如果00,θeC产生裂纹3)冷裂纹分为延迟裂纹、硬化脆化裂纹(淬火裂纹)和低塑性脆化裂纹。

宏观断裂具有闪亮金属光泽的脆性断裂特征。

显微观察:沿晶断裂,也有穿晶(粒内)断裂,或沿晶和穿晶混合断裂。

原因:钢级的硬化倾向;焊接接头的氢含量和分布,焊接接头的约束应力4)分层撕裂特征:具有梯形外观的外观基本上由平行于滚动方向的平台和基本上垂直于平台的剪力墙组成断口是典型的木纹原因:由于轧制母材中的层状夹杂物和焊接过程中垂直轧制方向的应力5)应力腐蚀裂纹特征:无明显均匀腐蚀痕迹,断续裂纹形式从横截面上看:裘德就像一棵干枯的树的根须,由表及里,深宽比大,典型特征是长而细的分叉。

从断口来看,它是一个典型的脆性断口,仍保持金属光泽。

材料成型原理思考题及解答材料成型原理思考题本课程教学要求:1.掌握液态金属和合金凝固结晶的基本规律、冶金处理及其对材料和零件性能的影响。

2.重点掌握塑性成型的基础及塑性成型理论的应用。

3.重点掌握材料成型过程中化学冶金现象和缺陷的形成机理、影响因素及预防措施。

第二章液态金属重点内容1.液态金属的基本性质2、液态金属的粘度、表面张力、g吸附方程3、流动方程、相似定律4、流变行为和流变铸造思考题1.当固相表面存在液相和气相且处于界面平衡时,在什么条件下固液相相互润湿。

当达到平衡时,在气、液、固的交界处,气液界面与固液界面之间的夹角称为接触角θ表达式。

它实际上是液体表面张力和液固界面张力之间的夹角。

接触角的大小由气、液、固三种界面张力的相对大小决定。

从接触角的大小可以看出液体对固体的润湿性。

当、和达平衡时以下关系:γsg-γsl=γlgcosθ上述方程称为杨氏方程。

从杨的方程式中,我们可以得出以下结论:(1)如果(γsg-γsl)=γlg,则cosθ=1,θ=0°,这是完全润湿的情况.如果(γsg-γsl)>γlg,则直到θ=0尚未达到平衡,因此杨氏方程不适用,但液体仍然可以在固体表面上扩散。

(2)如果0cosθ>0θ<90o,固体可以被液体润湿(3)如果(γsg-γSL)<0,那么cosθ<0θ>90o,固体不被液体润湿2.分析物质表面张力产生的原因以及与物质原子间结合力的关系。

表面张力是由于物体在表面上的质点受力不均所造成。

由于液体或固体的表面原子受内部的作用力较大,而朝着气体的方向受力较小,这种受力不均引起表面原子的势能比内部原子的势能高。

因此,物体倾向于减小其表面积而产生表面张力。

原子间的结合力越大,表面内能越大,表面张力越大。

然而,表面张力的影响因素不仅是原子间的结合力,还有大量与上述论点相反的例子。

研究发现,某些高熔点物质的表面张力低于低熔点物质的表面张力。

• 液态成型基础 • 液态金属的结构和性质 晶体的结构和性能主要决定于:组成晶体的原子结构和他们之间的相互作用力与热运动。

液态金属的主要特征:进程有序,远程无序。

原子排列的几个原子间距的小范围内,与其固态原子的排列方式基本一致,呈现出一定的有规律排列;而距离远的原子排列就不同于固态了,表现为无序状态。

理论模型:钢球模型,晶体缺陷模型(能量起伏和结构起伏)。

能量起伏:处于热运动的原子能量有高有低,同一原子的能量也随时间不停变化,时高时低。

表现为各个原子间能量的不同和各个原子集团间尺寸的不同。

结构起伏:液态金属中存在由大量不停游动着得原子集团组成,集团内为某种有序结构,处于集团外的原子则处于散乱的无序状态,并且这些原子集团不断的分化组合,时而长大时而减小,时而产生,时而消失,此起彼伏。

浓度起伏:游动集团之间存在着成分不均匀性。

表现为各个原子集团之间成分的不同。

实际金属和合金的液体在微观上是由成分和结构不同的游动原子集团、空穴和许多固态、气态或液态杂质或化合物组成,而且还表现出能量起伏、结构起伏及浓度起伏等三种起伏特征。

粘滞性(黏度)的本质:质点间结合力的大小。

影响黏度的因素:温度,熔点,杂质。

黏度对液态形成过程的影响:a 对液态金属留态的影响b 对液态金属净化的影响 表面张力是表面上存在的一个平行于表面且各向大小相等的张力。

本质:表面张力是由于物质在表面上的质点受力不均匀而产生的。

影响界面张力的因素:熔点↑,温度↓,溶质(降低的称为表面活性物质,增加的称为非表面活性物质)。

表面张力引起的附加压力:液面凸起(不润湿)为正,液面下凹为负。

• 液态金属的充型能力及其影响因素 充型能力:液态金属充满铸型型腔,获得形状完整,轮廓清晰的铸件的能力。

液态金属的充型能力首先取决于金属本身的流动能力(流动性)同时又受外界条件,如铸型性质,浇注条件,铸件结构等的影响。

流动性:铸造性能之一,与金属的成分、温度、杂质含量及其物理性质有关。

1

第一章液态金属的结构与性质

1.1 液态金属的结构1.2 液态金属的性质

2

第一章液态金属的结构与性质

1.2 液态金属的性质

—着重介绍影响凝固过程的性质

3

液态金属的结构与性质

A. 熔点和结晶区间

纯金属和共晶合金在一定温度下熔化和凝固。

间进行的,该温度区间为结晶区间。

1.2.1 基本物理性质(1)C 0

金属Fe Cu Al Zn Sn K

熔点,℃

1535108366042023264

4

第一章液态金属的结构与性质

1.2.1 基本物理性质(2)B. 热膨胀和凝固收缩

一般地,密度ρ<ρ这是产生缩孔和缩松缺陷的直接原因。

5

第一章液态金属的结构与性质

C.扩散能力

在液体中约为固体中在液体中约为固体中10

102∼105倍过程溶质再分配时,各元素在固体中的扩散常被忽略。

D=6×10cm /s ;

cm /s ;

1.2.1 基本物理性质(3)

6

第一章液态金属的结构与性质

1.2.1 基本物理性质(4)D.导电及导热能力

液态金属电阻加大,因原子热振动振幅增大,结构无序性加大低。

7

液态金属的结构与性质

A. 粘滞性(viscosity ):流体的粘滞性是流体抵从微观的角度看,其本质是反映质点间作用力大小。

擦。

度量:粘度η

F

h

A u

1.2.2 粘滞性(viscosity)

8

第一章液态金属的结构与性质

所以,根据牛顿粘性定律,

dz

du ησ=dz

du

A

F η=dz

du A F =

η动力粘度物理意义:生单位速度梯度的力。

运动粘度:

ρ

ην=x

F

u

9

第一章

液态金属的结构与性质

液态金属η数量级:10-3N ·s/m 2

因为ρ大,所以与水比较,ν反而小。

H 2O AL Cu Fe 温度 ℃ 20 700800 1145 1600 动力粘度η

N.s/m 2*10-3

1 3.0 1.4 3.41 6.

2 运动粘度ν m 2/s*10-6 1 1.3

0.6

0.43 0.79 密度ρ g/cm 3

1

2.35

(700-900℃)7.93

(1080℃)7.87

(20℃)

液体金属的粘度值

10

第一章

液态金属的结构与性质

C.

粘度的影响因素

温度

流动性好。

化学成分

杂质

固态杂质使液态金属η↑。

因为固态杂质增加流体内摩擦。

钢中的MnS 、Al 2O 3、SiO 2。

11

液态金属的结构与性质D. 粘度对凝固过程的影响

液态中杂质沉浮速度

——斯托克斯方程Stokes Equation 公式推导为杂质的浮力与重力之差:

)(3

4)(3r V F γγπγγ−⋅=−=

12第一章液态金属的结构与性质r ≤0.1mm η

πrV f 6=当f

F =η

γγ)(922s L r V −=V 为+,上浮;V 为-,下沉。

r ≤0.1mm

——Stokes Equation

13

第一章液态金属的结构与性质例1 钢液中的MnO 的去除

质,其上浮速度?

ηγγ)(9

22

s L r V −=0049.081.9)54007000()0001.0(922⋅−⋅=V )

/1.7(/0071.0s mm s m V =

14第一章液态金属的结构与性质例2 铝液中Al 2O 3

形Al 2O 3,其下沉速度?

ηγγ)(922

s L r V −=00106

.081.9)24004000()10(922

6⋅−⋅=−V )

/0033.0(/100033.03s mm s m V −×=

15第一章液态金属的结构与性质1.2

节内容回顾

在L 中远大于S

中。

粘滞性Stokes Equation。