油脂脱胶的技术

- 格式:doc

- 大小:667.00 KB

- 文档页数:17

油脂脱胶原理及工艺油脂工业中,以压榨法、浸出法、水剂法或熔炼制取得到的末经精炼的动植物油脂,称为粗脂肪,俗称毛油。

毛油的主要成分是甘油三酯,俗称中性油。

一般动植物油脂的甘油三酯由4~10种脂肪酸组成。

不同的脂肪酸及其不同的排列,组合成很多种分子,因此,油脂的主要成分是多种甘油三酯的混合物。

此外,毛油中存在非甘油三酯的成分,这些成分统称为杂质。

毛油属于胶体体系。

其中的磷脂、蛋白质、粘液质和糖基甘油二酯等,因与甘油三酯组成溶胶体系而得名为油脂的胶溶性杂质(胶杂)。

油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。

例如油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚的质量降低;在脱色工艺过程中,会增大吸附剂的耗用量,降低脱色效果;末脱胶的油脂无法进行物理精炼和脱臭操作,也无法进行深加工。

因此,毛油精制必须首先脱除胶溶性杂质。

磷脂由于所含醇的不同,可分为甘油磷脂类和鞘氨醇磷脂类。

植物中磷脂的含量随品种、产地、成熟程度的不同而有差异。

一般含蛋白质越丰富的油料,磷脂含量越高。

毛油中磷脂的含量还受制油方法的不同而变化。

应用物理、物理化学或化学方法将粗油中的胶溶性杂质脱除的工艺过程称为脱胶。

脱胶的具体方法分水化脱胶、酸炼脱胶、吸附脱胶、热凝聚脱胶及化学试剂脱胶等。

油脂工业上应用最为普遍的是水化和酸炼脱胶。

水化脱胶多用于食用油脂的精制,而强酸则很少用于食用油的脱胶。

水化脱胶是利用磷脂等胶溶性杂质的亲水性,将一定量的热水或稀碱、食盐、磷酸等电解质水溶液,在搅拌下加入热的毛油中,使其中的胶溶性杂质吸水凝聚沉降分离的一种脱胶法。

在水化脱胶过程中,能被凝聚沉降的物质以磷脂为主,还有与磷脂结合在一起的蛋白质、糖基甘油二酯、黏液质和微量金属离子等。

水化脱胶的基本原理磷脂是一种表面活性剂,分子由亲水的极性基团和疏水的非极性基团组成,根据稳定体系的热力学条件,自由能达到最小时体系最稳定。

食用油脱胶工艺的制作方法

所谓的精炼植物油是个统称,指经蒸馏、脱胶、中和、脱蜡、除臭、防腐等多个工序加工过的植物油。

“精炼”包含以下一个或几个的处理过程:

1、蒸馏:通过加热蒸发掉萃取过程中引入的溶剂。

2、脱胶:让热水(80°C)冲洗油脂充分搅拌并静置沉淀出树胶和蛋白质。

3、中和或脱氧:用氢氧化钠或者碳酸钠处理油,去除游离脂肪酸、磷脂、色素和蜡。

4、漂白:去除不好看的颜色,用硅藻土,活性炭,活性土去除不良色泽。

5、脱蜡或者防冻:提高油脂透明性,降低温度,去除析出固体物。

6、除臭:通过高温高压蒸汽蒸发掉不稳定的可能导致不正常的气味和口感的化合物。

7、防腐:添加防腐剂以利于油脂保持稳定。

此外,过滤这样一个筛选出大颗粒杂质非化学过程,也可被认为是精炼的一个步骤,尽管并没有改变油的状态。

油脂精炼步骤

(1)去除毛油中不溶性杂质,采用沉降、过滤、离心分离等物理方法。

(2)脱胶,脱胶就是脱除毛油中的磷脂、黏液质、树脂、蛋白质、糖类、微量金属等,一般采用水化法、酸炼法或酶法脱胶。

(3)碱炼,用碱液中和法脱除油中的FFA、酸性色素、硫化物、油不溶性杂质和微量金属。

(4)水洗,洗去残留于碱炼油中的皂角与水溶性杂质。

(5)干燥,用加热、真空干燥法,脱除精炼后油中的水分。

(6)脱色,采用活性白土、硅酸铝、活性炭等吸附剂,脱除油中的各种色素、胶质、氧化物等。

(7)脱臭或物理精炼,采用真空汽提原理,脱除油中的低分子臭味物质、FFA、单甘脂、甘二脂、硫化物以及色素热分解产物等;物理精炼的目的主要脱除FFA。

(8)脱蜡或脱脂,主要采用冷冻、结晶或冬化结晶、分提法脱除油中的蜡质或固脂。

(9)过滤或精滤,采用合适的过滤设备将毛油中的固体微粒、脱色油中的白土以及氢化油中的催化剂等去除,确保成品油的清晰度。

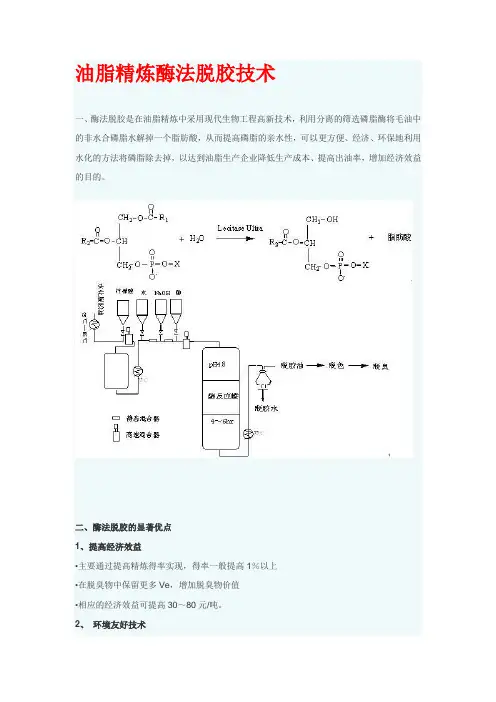

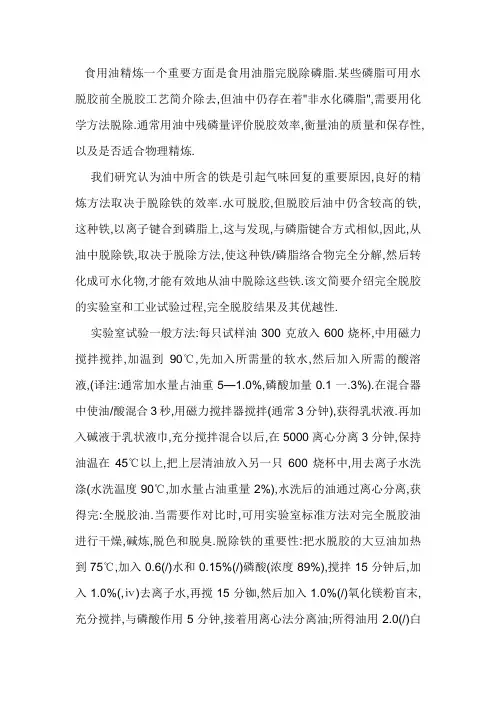

油脂精炼酶法脱胶技术一、酶法脱胶是在油脂精炼中采用现代生物工程高新技术,利用分离的筛选磷脂酶将毛油中的非水合磷脂水解掉一个脂肪酸,从而提高磷脂的亲水性,可以更方便、经济、环保地利用水化的方法将磷脂除去掉,以达到油脂生产企业降低生产成本、提高出油率,增加经济效益的目的。

二、酶法脱胶的显著优点1、提高经济效益•主要通过提高精炼得率实现,得率一般提高1%以上•在脱臭物中保留更多Ve,增加脱臭物价值•相应的经济效益可提高30~80元/吨。

2、环境友好技术4电解质油中的胶体分散相,除了亲水的磷脂外,由于油料欠熟、变质、生长土质以及加工等因素的影响,有时尚含有一部分非亲水的磷脂(β-磷脂、钙镁复盐式磷脂、溶血磷脂、N-酰基脑磷脂等),以及蛋白质降解产物(膘、胨)的复杂结合物,个别油品尚含有由单糖基和糖酸组成的黏液质。

这些物质的因其结构的对称性而不亲水,有的则因水合作用,颗粒表面易为水膜所包围(水包分子)而增大电斥性,因此,在水化脱胶中不易被凝聚。

对于这类胶体分散相,可根据胶体水合、凝聚的原理,通过添加食盐或明矾、硅酸钠、磷酸、柠檬酸、酸酐、磷酸钠、氢氧化钠等电解质稀溶液改变水合度,促使凝聚。

电解质在脱胶过程中的主要作用如下。

1中和胶体分散相质点的表面电荷,消除(或降低)质点的电位或水合度,促使胶体质点凝聚。

2磷酸和柠檬酸等促使钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构β-磷脂转变成亲水性磷脂。

3明矾水解出的氢氧化铝以及生成的脂肪酸铝具有较强的吸附能力,除能包络胶体质点外,还可吸附油中色素等杂质。

4磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气味、滋味和氧化稳定性的提高。

5促使胶粒絮凝紧密,降低絮团含油量,加速降速度,提高水化得率与生产率。

?? 水化脱胶时,电解质的选用需要根据毛油品质、脱胶油的质量、水化工艺或水化操作情况来确定。

对于一般食用的脱胶油,只有当普通水水化脱不净胶质、胶粒絮凝不好呀操作中发生乳化现象时,才添加电解质。

食用油精炼一个重要方面是食用油脂完脱除磷脂.某些磷脂可用水脱胶前全脱胶工艺简介除去,但油中仍存在着"非水化磷脂",需要用化学方法脱除.通常用油中残磷量评价脱胶效率,衡量油的质量和保存性,以及是否适合物理精炼.我们研究认为油中所含的铁是引起气味回复的重要原因,良好的精炼方法取决于脱除铁的效率.水可脱胶,但脱胶后油中仍含较高的铁,这种铁,以离子键合到磷脂上,这与发现,与磷脂键合方式相似,因此,从油中脱除铁,取决于脱除方法,使这种铁/磷脂络合物完全分解,然后转化成可水化物,才能有效地从油中脱除这些铁.该文简要介绍完全脱胶的实验室和工业试验过程,完全脱胶结果及其优越性.实验窒试验一般方法:每只试样油300克放入600烧杯,中用磁力搅拌搅拌,加温到90℃,先加入所需量的软水,然后加入所需的酸溶液,(译注:通常加水量占油重5—1.0%,磷酸加量0.1一.3%).在混合器中使油/酸混合3秒,用磁力搅拌器搅拌(通常3分钟),获得乳状液.再加入碱液于乳状液巾,充分搅拌混合以后,在5000离心分离3分钟,保持油温在45℃以上,把上层清油放入另一只600烧杯中,用去离子水洗涤(水洗温度90℃,加水量占油重量2%),水洗后的油通过离心分离,获得完:全脱胶油.当需要作对比时,可用实验室标准方法对完全脱胶油进行干燥,碱炼,脱色和脱臭.脱除铁的重要性:把水脱胶的大豆油加热到75℃,加入0.6(/)水和0.15%(/)磷酸(浓度89%),搅拌15分钟后,加入1.0%(,ⅳ)去离子水,再搅15分铷,然后加入1.0%(/)氧化镁粉盲末,充分搅拌,与磷酸作用5分钟,接着用离心法分离油;所得油用2.0(/)白土在140℃脱色3分钟;脱色油再进行物理精炼.用相同的水脱胶油,进行化学精炼(碱中和,耳毛色,脱臭).所得两类精炼大豆油试样的货架寿命相同优良,(水脱胶大豆油含铁鼍0.88;用氧化镁处理的大豆油含铁0.0;化学-精炼大豆油含铁0.20).试验表明,低的含磷量并不是保持良好质量的霞要条件,.重要的是油中含铁量低(低于0.20),才能保持良好的质跫和货架寿命.试验发现油中含有多价金属铁和铜,会促进油脂发生过氧化反应.油中异昧化合物是某些种类的氧化产物,由此可推断油中的铁会引起气昧回复.碱中和程度:用向日葵油(含磷5.4,,铁2.07)研究中和程度对油中残铁跫的影响.向油中加入.6%/)水和0.15%(,/)磷酸(浓度89%),按上述方法脱胶,然后加入不同碱液进行中和.试验发现加碱量使反应混合物在6以上就形成皂,皂浓度随着值增加而增加.试验表职皂的形成对油的精炼率有很大影响,一.因此,尽可能保持皂的浓度在最低水平.该试验结果发现:对磷酸部分中和达到中和程.度4045%,值5.4—6.0,可使皂浓度为零,含铁量最低(0.11一.13),含磷量最低(33—4.5).酸的数量和浓度:试验结果表明,要从油中有效地除去铁,必须保持磷酸浓度在2(/)以上,而酸的数量不是关键性因素,这是由于过低的酸浓度(20叻以下),不能有效地分解磷脂酸()的金属盐,仍然有油溶性的铁盐残存于油中不能除去.酸的种类:文献中列出多种酸用子脱胶,例如予3;檬酸,磷酸,盐酸,草酸,硫酸;9等等.但并非都能适用,分解非水化磷脂,必须用足够强的酸,而且这些酸不与油反应,并且是非氧化性酸,可以与非水化磷脂作用的酸,同时还要考虑生产成本,必须尽可用便宜的酸.试验表明采用柠檬酸或磷酸可以有效地脱胶,获得残磷量和残铁量很低的脱胶油.试验发现醋酸不能有效除去油中铁,主要是因为醋酸铁盐是油可溶的.碱的种类:试验表明用浓度7.5%(/)的溶液中和磷酸(中和程度45%左右),可以有效地除去磷和铁,(脱胶油残磷4.7,残铁量0.10).此外,用,或硅酸钠(水玻璃)也可以有效地中和磷酸,获得低含磷和铁的蜕咬浦,用浓度10.0%(/)溶液中和,可获得含磷5.8,含传0.17的脱浦;用浓度18%(/)水玻璃溶液中和,可获得含磷是5.7",含铁0.13的脯胶油.这些碱都是酸昀有效中和物工业试聆1,工艺流程:图1为完全观胶和脱胶油可能采用的几种精炼工艺流程.按照图完今脱咬工艺流程进行了工业生产试验.下文介锶有关工业生产试验中完全脱咬过程的几个关键性因素和工业试验坫果.2.酸的分散程度:瞪胶过程中加入磷酸(或柠檬酸水溶液,这蜂酸溶液与油混合成乳状液,这些乳状液中酸的液滴大小与分布,对于说胶反应至关审要.研究表明酸在油中乳状液的液滴平均直径为4.5--.1微米,就可以获得满意的脱胶效果,用旋转式混合器,或用静态混合器可以达到此要求.'研究结果发现酸的液滴小于10微米,就能使酸和油溶性()盐(即非水化磷脂'')充分接触反应,生成可水化磷脂.中和程度:采用较低的中和程度(中和磷酸45左右),'既不产生皂,又可达到完全脱咬目的.为了有数分离油中的质,采用二级离心分离方法,第一级离心分离除去译文?39?毛油加热器一一一稀酸循环…混合器暂存罐..碱液含油少的嗖质一离心分离器含油多的胶质一~离心分离器永洗一一一脱寝油一一碱炼一含油量低的皂脚干.脱色完全脱胶油工史脱色碱炼一古虽少的皂脱色物理精练:厂脱臭一一全精炼油一一一一完全脱曼工艺及其它几种缘工=图油中大部分胶质,得到含油很低的胶质;第二级离心分离除去油中剩余的少量胶质,得到含油量高的胶质,再返回混合器进行脱胶.完全脱皎油的质量:用含磷量109,(游离脂肪酸)0.52,水分0.1%的大豆油进行工业试验.加入0.2%(,,/)工业磷酸(浓度80%)和0.2%水(/),充分混合后,用12波美度烧碱液中和酸(中和程度40—6%),然后进行水洗.共计进行400吨大豆油脱胶试验.完全脱胶油质量如下:含磷4.0;含铁0.07;,0.38;茴香胺值0.5.完全脱胶油经过碱炼,脱色,,脱臭后的精炼油质量如下;含磷0.8;含铁0.06,含量0.02;茴香胺值1.5完全脱胶油经过脱色,物理精炼后所得的精炼油质量如下;含磷1.3;含铁0.04;含量0.02%;茴香胺值。

油脂脱胶方法

1. 水洗法呀,这就像是给油脂洗个舒服的澡!比如说做花生油的时候,把榨出的油放进水里搅拌搅拌,那些胶质性的杂质不就慢慢沉淀下来啦,油不就变干净啦,多神奇!

2. 酸化法也不错哦!就好像给油脂来一场特别的挑战。

比如处理玉米油时,加点酸进去,那些胶就乖乖地显现出来啦,然后就能除掉它们了,是不是很有意思呀?

3. 吸附法呢,就跟海绵吸水一样呀!像大豆油,可以用一些特别的吸附剂,把那些胶吸附走,油就变得纯净啦,这个办法是不是很妙?

4. 热聚法呀,这简直就是给油脂来一次特殊的“聚会”!比如对菜籽油进行热聚,让胶凝聚在一起,然后分离掉,哇,油就变得清亮啦,难道不酷吗?

5. 碱炼法呀,就像是给油脂做一次特别的“美容”。

拿芝麻油来说吧,加些碱进去反应一下,胶就被处理掉啦,油就更加优质啦,这多厉害呀!

6. 膜过滤法呢,好比给油脂设置一道关卡!像是橄榄油,通过特殊的膜过滤,那些胶就过不去啦,留下来的油多纯净呀,真让人惊叹!

7. 电聚法也很神奇呀!这就像给油脂来一场电力的洗礼!比如处理葵花籽油,用电把胶聚到一起,再去除,是不是很独特呀?

8. 酶解法呀,不就是让酶这个小助手去对付胶嘛!像玉米油,靠酶的作用让胶分解,这样油就干净啦,这招是不是很绝呢?

9. 溶剂法也值得一提呢!就仿佛给油脂铺了一条特殊的路。

比如对棉籽油,用溶剂把胶带走,留下纯净的油,这可真牛呀!

我觉得呀,这些油脂脱胶方法都各有各的奇妙之处,只要根据不同的油脂选择合适的方法,就能让我们得到高质量的纯净油脂啦!。

油脂精炼酶法脱胶技术一、酶法脱胶是在油脂精炼中采用现代生物工程高新技术,利用分离的筛选磷脂酶将毛油中的非水合磷脂水解掉一个脂肪酸,从而提高磷脂的亲水性,可以更方便、经济、环保地利用水化的方法将磷脂除去掉,以达到油脂生产企业降低生产成本、提高出油率,增加经济效益的目的。

二、酶法脱胶的显著优点1、提高经济效益•主要通过提高精炼得率实现,得率一般提高1%以上•在脱臭物中保留更多Ve,增加脱臭物价值•相应的经济效益可提高30~80元/吨。

2、环境友好技术4电解质油中的胶体分散相,除了亲水的磷脂外,由于油料欠熟、变质、生长土质以及加工等因素的影响,有时尚含有一部分非亲水的磷脂(β-磷脂、钙镁复盐式磷脂、溶血磷脂、N-酰基脑磷脂等),以及蛋白质降解产物(膘、胨)的复杂结合物,个别油品尚含有由单糖基和糖酸组成的黏液质。

这些物质的因其结构的对称性而不亲水,有的则因水合作用,颗粒表面易为水膜所包围(水包分子)而增大电斥性,因此,在水化脱胶中不易被凝聚。

对于这类胶体分散相,可根据胶体水合、凝聚的原理,通过添加食盐或明矾、硅酸钠、磷酸、柠檬酸、酸酐、磷酸钠、氢氧化钠等电解质稀溶液改变水合度,促使凝聚。

电解质在脱胶过程中的主要作用如下。

1中和胶体分散相质点的表面电荷,消除(或降低)质点的电位或水合度,促使胶体质点凝聚。

2磷酸和柠檬酸等促使钙镁复盐式磷脂、N-酰基脑磷脂和对称式结构β-磷脂转变成亲水性磷脂。

3明矾水解出的氢氧化铝以及生成的脂肪酸铝具有较强的吸附能力,除能包络胶体质点外,还可吸附油中色素等杂质。

4磷酸、柠檬酸螯合、钝化并脱除与胶体分散相结合在一起的微量金属离子,有利于精炼油气味、滋味和氧化稳定性的提高。

5促使胶粒絮凝紧密,降低絮团含油量,加速降速度,提高水化得率与生产率。

水化脱胶时,电解质的选用需要根据毛油品质、脱胶油的质量、水化工艺或水化操作情况来确定。

对于一般食用的脱胶油,只有当普通水水化脱不净胶质、胶粒絮凝不好呀操作中发生乳化现象时,才添加电解质。

专利名称:一种油脂脱胶的方法专利类型:发明专利

发明人:白长军

申请号:CN200610140625.3申请日:20060930

公开号:CN1935964A

公开日:

20070328

专利内容由知识产权出版社提供

摘要:一种油脂脱胶工艺,毛油降温到60℃-70℃,然后加入油重的0.05%-0.2%的磷酸或柠檬酸,然后经过快速混合反应器,在搅拌作用下,使油与酸充分接触,之后将油脂通过冷凝器冷却40℃-45℃,然后进入酸反应罐,酸反应罐带搅拌器,搅拌速度以60-70r/min为宜,控制反应时间大约60-90分钟,使非水化磷脂的转化率达到98%以上,然后加入磷脂含量1∶1的软水,加入量为油重的1%-2%,同时加入油重的1%-3%,浓度为2%-3%絮凝剂和中和反应碱液,经过快速混合反应器,使油、水和碱充分接触,然后经过加热器升温到85℃-90℃使胶状磷脂溶解,同时使水化磷脂充分吸水,然后进入水化反应中和罐,水化反应中和罐带搅拌器,搅拌速度以60-70r/min为宜,控制水化时间20-30分钟,利用磷脂的吸水性,使磷脂絮凝颗粒经过长时间反应形成胶团,然后进入离心机分离,分离后的脱胶油经加热器加热到100℃-110℃,然后到真空干燥器脱水,其真空度小于60mbar,生成的油经过换热器使油温降到40℃-50℃后进入罐区储存。

本工艺生产的产品油可以使油中的含磷量在30ppm以下,油质的色泽较浅,满足煎炸油的标准,油的残溶在30ppm以下,符合国家卫生标准,可以直接投入市场销售。

申请人:白长军

地址:256500 山东省滨洲市博兴县经济技术开发区渤海油脂工业有限公司

国籍:CN

更多信息请下载全文后查看。

油脂脱胶技术1 油脂脱胶化学理论1.1 脱胶目的脱胶是脱除油脂中含有胶体物质的工艺过程。

在脱除的胶质物中,主要是磷脂和与磷脂结合钙、镁、铁微量金属及其它杂质。

其中大豆毛油含有3%左右磷脂,它们对油脂制品风味性和稳定性,及在使用时与油的起泡现象等均有直接关系;此外,脱胶工艺效果对其后脱酸、脱色、脱臭、脱蜡工艺也有一定影响。

另一方面,大豆磷脂精制后可作为食品乳化剂等产品,其用途极为广泛。

脱胶工艺中欲脱除的磷脂大体可分为水化磷脂(hydratable Phospholipids,HP)与非水化磷脂(Nonhydratable Phospholipids,NHP),两者在性质和脱除工艺上均有一定差异。

1.2 水化磷脂脱胶简言之,水化脱胶是利用磷脂等脂质分子中所含亲水基,将一定量热水或酸,加入到油中,使胶体水溶性脂质吸水膨胀、凝聚,进而采用沉降或离心方式从油中进行分离的一种方法。

如图l所示,从磷脂酰胆碱化学结构上看,具有粘着性磷脂溶解共存状态中游离脂肪酸是亲油性物质,而其中磷酸基,氮化合物,胆碱部分则具有亲水性。

加水后磷脂亲水基附着于水,与油产生比重差这样就可使油与磷脂进行分离。

1.3 非水化磷脂脱胶经水化脱胶工艺后,油中仍含有一定数量非水化磷脂及钙、镁、铁微量金属等杂质,这些杂质的去除则较为困难。

非水化磷脂(NHP)是制油业长期深感烦恼问题之一,大豆受早霜之害,加之在收获期间经常遇到连绵阴雨,及在贮存和运输中大豆发热,使毛油中非水化磷脂含量增高。

这样不仅使精炼损耗增大,且从这类毛油中所得到磷脂品质极差,油脂色泽也较深。

在油料压榨和浸出过程中,NHP生成与油料水分,油料细胞破坏,油料中磷脂酶D(Phosholipase D)活性等密切相关。

目前,在制油工程中先后开发出挤压膨化工艺(Expander Process),阿鲁高工艺(ALCON Process)和Supet Expro工艺等新方法,力图大力减少毛油非水化磷脂。

但实际上更多的仍需要在油脂精炼过程中,在传统水化脱胶和酸脱胶基础上,对不同油脂原料开发新的脱胶工艺,以提高脱胶效果,使油脂脱胶后磷脂含量小于5ppm~10ppm以下,铁,镁,钙金属含量小于0.2%,游离脂肪酸量小于2%,以确保物理精炼实施。

研究证实,NHP是由磷脂酰胆碱(Phosphatidy choline,PC)和磷脂乙醇胺(Phosphatidy ethanolamine,PE)受磷脂酶作用而生成磷脂酸(Phosphatidic acid,PA)为其主要成分,参见图2和表1。

大豆油、葵花籽油、菜籽油各种脱胶油中NHP组成如表1所示。

非水化磷脂主要成分是PA,另外PE,PC 约占20%~30%,而磷脂酰肌醇(Phosphatidy inositol,PI)含量很少。

PC和PI均呈亲水性(水化性),但PE和PA即呈亲水性(水化性),又呈非亲水性(非水化性),因而成分容易产生变化。

表2为磷脂水化前后各种成分状况,其中PC从大豆油中几乎可完全去除,而PA,PE则很难单独水化,但由于与PC共存,因其之间相互作用也有一定水化性。

在它们脱胶过程中,大豆油脱胶难易不仅与磷脂各种成分水化性质有关:同时它们水化性质状况与胶态离子形成临界浓度(Critical Concentration of Micelle formation,CMC)也密切相关。

实验测定PC,PE,PA 的CMC各自为0.085.O.84,及2.6 mM;而PC与PE,PA混合形成胶束,PC—PE,PC—PA 的CMC是0.16与1_3mM,各为其中间值。

因此,如何提高脱胶分离效率,还需从胶体化学着眼,对温度,水溶解度,胶束和临界胶束浓度,及pH值等因素作必要选择。

表3为在脱胶前后大豆油和胶质中金属量。

在大豆油脱胶前后分析值中可知,脱胶油中磷脂残留量约为25%时,几乎没有金属钾残留,但金属钙残留85%左右很难除去,金属镁在脱胶油和胶质中大体各为毛油中一半。

另外,大豆油NHP中二价金属总量,与总磷脂数量大体一致。

葵花籽油与大豆油数据也大体相同。

PC在油中因作为两性离子存在,呈亲水性;PI由于含有肌醇类成分亦为亲水性,PE同样也显示有亲水性和疏水性两种性质。

在金属与磷脂离子结合中,如钾金属那样,若系一价金属,PE呈亲水性,而在钙,镁,铁二价金属中则变为非亲水性。

PA部分与金属离子形成复合体,同样若为一价金属时,PA 呈亲水性,而在二价金属中则也变为非亲水性。

过去,由于对油品质量要求较低,同时缺乏应有环保意识,人们对脱胶理论和工艺并不太重视。

现今在对大豆油,葵花籽油,棕榈油及玉米油等油品成功采用物理精炼工艺后,由于经充分脱胶后可不再单独进行脱酸,因此,在这些场合对脱胶工艺水平要求是相当高的,特别是对大豆油非水化磷脂去除,仅仅采用传统水化脱胶等工艺是相当困难的。

可以说,磷脂脱胶工艺水平高低已成为能否实施物理精炼的关键所在。

在新开发脱胶工艺中,主要是采用酸脱胶,化学添加剂络和法脱胶,酶法脱胶及超滤脱胶等方法。

在酸脱胶中,通常是添加一些有机酸(醋酸、草酸、马来酸、柠檬酸、酒石酸、丹宁酸等,其中醋酸与无水醋酸脱胶效果,以无水醋酸为佳)与无机酸(磷酸、硫酸、盐酸、硝酸等,其中常用的为磷酸)及碱。

根据酸调节分级脱胶原理,即,先加入酸等化学试剂,将非水化磷脂(NHP)转化为水化磷脂(HP),并将其中残存的与PA,PE结合的钙、镁、铁等二价金属离子Ca 、Mg 、Fe 变为游离状态,移动到水相中去除。

再通过加入碱在稀碱液相中调节pH值(通常pH值在5左右),进而改善分离条件,降低油脂脱胶精炼工艺中油损耗,在这里碱液主要作用与传统意义上脱酸是不同的。

而化学添加剂乙二胺四醋酸脱胶法,则是利用乙二胺四醋酸(Ethylene diamine teracetic acid,EDTA)与油脂中金属钙、镁离子形成络和体进而离心分离。

酶法脱胶是利用磷脂酶对磷脂水解作用,进而将NHP转化为HP为基础。

有关NHP脱胶简要原理如图2所示。

2 各种主要脱胶工艺流程[10~27]在油脂脱胶工艺中,除传统水化脱胶工艺,及各种酸脱胶工艺,即长混工艺(Long mix process),短混工艺(Shortminprocess),50油工艺(50 oil process),酸脱胶法(Aciddegumming process)[其中又分为:(a)简单酸脱胶法(simpledegumming process),(b)干法脱胶法(dry degumming process)],特殊脱胶法(special degumming process):近十几年来,又相继开发超级脱胶法(Soper/uni—degummingprocess),顶级脱胶法(Top degumming process),IMPAC脱胶工艺(IMPAC degumming process)酶法脱胶工艺(Enzymax process),S.O.F.T.脱胶法(S.O.F.T degumming process),超滤脱胶法(ultrafiltration degumming process,uF法)等新的脱胶工艺。

这些新工艺均可使脱胶油中磷残留量在5 ppm~10 ppm,确保符合物理精炼要求,为油脂精炼技术作出新的贡献。

国内一些企业也引进或消化吸收部分新工艺,并取得一定成效。

下面将这些油脂脱胶的工艺流程、工艺参数和工艺指标分别简介如下。

2.1 传统水化脱胶分离法传统水化脱胶工艺是将毛油加热到60℃ ~70℃ ,加入与油中水化胶质等量的水,在混合器中经充分搅拌后,将生成水化磷脂送入中间反应罐滞留30分钟,用泵送入液/固离心机进行分离。

油从轻液出口排出:胶质从重液出口排出。

油出口的水化磷脂含量通常可减少到5,000 ppm左右,排出胶质中油含量为30%上下。

按传统方法,在其后脱酸工艺中加入磷酸进一步将非水化磷脂去除,一般最终胶质量可降低到50 ppm,但这与现行物理精炼要求尚有距离,因而仍需要开发新的脱胶工艺。

传统水化脱胶工艺流程:2.2 长混工艺长混工艺即长时间混合工艺。

系源于美国对大豆油精炼工艺而开发长时间(3~10分钟),低温度(20℃ ~40℃)一种精炼法。

其工艺流程如下:2.3 短混工艺短混工艺即短时间(1~15秒)高温(80℃ ~90℃)脱胶(及脱酸)精炼工艺,这种方法主要是欧洲、日本为适合于多种油脂精炼而开发的。

其典型工艺流程如下:这里需说明的是,本文所介绍各种酸脱胶工艺,主要是为了脱除油脂中所含非水化磷脂,加碱中和的目的主要是调节液相中pH值,以更好提高分离效果;并非是常规碱炼脱酸中对游离脂肪酸的中和(参见本文第一节原理部分中有关非水化磷脂脱胶过程说明)。

2.4 酸脱胶法其中又分为:(a)简单酸脱胶法;(b)干法脱胶。

如前所述,在磷脂含量高的大豆油预处理中,采用挤压膨化工艺或阿鲁高工艺,在溶剂浸出前进行特殊处理后,所得油中非水化磷脂量显著降低,此时水化脱胶油中磷脂含量可降至10 ppm~20 ppm。

在普通工艺中,要除去非水化磷脂,一般可采用酸处理脱胶,胶质被调整为水化型非油溶性金属盐与磷脂的酸状态再予处理。

但是,对于磷脂含量低的棕榈油,棕榈仁油,椰子油,橄榄油,动物油脂等,只要采用如下(A)和(B)两种酸处理法之中一种方式即可简单进行脱胶。

将加热后毛油(80℃ ~90℃)用磷酸或柠檬酸充分混合,经过5~20分钟反应,再加入2%~5%水充分混合,进行离心分离。

另外,如(B)中所示,在采用干法脱胶工艺时,只用酸处理,并进而对油进行脱色,得到脱胶、脱色油。

2.5 5O油工艺(50 Oil Process)该工艺是由美国斯坦利(Staley)公司开发采用无水醋酸脱胶方法。

该研究完成于1956年,故此命名为50油工艺。

其工艺流程如下:将大豆毛油加热到75℃-80℃ ,添加10%,15%无水醋酸(视情况有时再入1%过氧化氢),加入2%~3%水,在75℃-80℃温度下搅拌20-30分钟,使磷脂水化析出,析出胶质经离心机分离,这样脱胶后精炼油中磷含量30 ppm~50 ppm,优于传统水化法。

不过,该方法虽可将磷脂较好脱除,可省略碱炼脱酸工艺,中性油损失少,脱臭油及磷脂收率好;但对油中铁离子亦很难除尽,同时对棉籽油、玉米油等色泽较深毛油,不易得到充分精炼效果。

另外,按照有关国家的食品添加剂规范,不允许在油脂中加入无水醋酸及过氧化氢(对设备亦有较强腐蚀作用)。

2.6 特殊脱胶法(special degumming)该法是由瑞典阿阀拉法(Alfa—Lava1)公司开发一种新工艺,又称之酸精炼法。

主要是针对大豆油等磷脂含量高的油为目的而开发的。

其中,在离心机应用上,又分为单机型与双机型两种方式。