攻丝机力矩计算

- 格式:docx

- 大小:13.42 KB

- 文档页数:3

电机扭矩公式

电机扭矩是指电机在转动时所发生的力矩,是反映电机在工作时的负荷情况的重要参数。

电机扭矩公式可以用来计算电机在工作时所发生的力矩大小,公式表达为:T=KτI,其中T是电机扭矩,Kτ是系统的系数,I是电机的输入电流。

Kτ是反映电机的特性的重要参数,它的值受到电机的结构参数以及空气磁偏移量等影响。

电机的扭矩计算公式,也可以表达为:

T=Kt×Pm×I,其中Kt为电机的特性系数,Pm是电机的功率,I是电机的输入电流。

通过上述电机扭矩公式,可以估算电机在一定功率下需要投入多少功率,以维持一定的扭矩,也可以通过调节电流大小来说确定电机的扭矩大小,从而保证电机的稳定工作。

螺丝起子扭矩计算公式螺丝起子是一种常用的工具,用来旋紧或松开螺丝。

在工程和制造业中,扭矩是一个重要的参数,用来描述螺丝起子施加的力矩。

正确的扭矩可以确保螺丝的紧固效果,防止松动或损坏。

因此,了解螺丝起子扭矩的计算公式对于工程师和技术人员来说至关重要。

螺丝起子扭矩的计算公式可以分为两种情况,螺纹连接和摩擦连接。

螺纹连接是指通过螺纹将两个零件连接在一起,而摩擦连接则是通过摩擦力来实现连接。

下面将分别介绍这两种情况下的扭矩计算公式。

螺纹连接的扭矩计算公式如下:T = K F r。

其中,T表示扭矩,单位为牛顿·米(N·m);K表示螺纹摩擦系数;F表示施加在螺丝上的力,单位为牛顿(N);r表示螺丝的半径,单位为米(m)。

在螺纹连接中,螺丝起子施加的扭矩会产生摩擦力,使螺丝与螺纹之间产生压力,从而实现紧固效果。

螺纹摩擦系数K是一个重要的参数,它取决于螺丝的材料和表面处理方式。

通常情况下,K的数值在0.1到0.2之间。

施加在螺丝上的力F可以通过螺丝起子的刻度或者使用力传感器来测量。

螺丝的半径r可以通过测量螺丝直径并除以2来获得。

摩擦连接的扭矩计算公式如下:T = μ F r。

其中,T表示扭矩,单位为牛顿·米(N·m);μ表示摩擦系数;F表示施加在螺丝上的力,单位为牛顿(N);r表示螺丝的半径,单位为米(m)。

在摩擦连接中,螺丝起子施加的扭矩会产生摩擦力,使螺丝与工件之间产生压力,从而实现紧固效果。

摩擦系数μ是一个重要的参数,它取决于螺丝和工件的材料以及表面处理方式。

通常情况下,μ的数值在0.1到0.3之间。

施加在螺丝上的力F可以通过螺丝起子的刻度或者使用力传感器来测量。

螺丝的半径r可以通过测量螺丝直径并除以2来获得。

除了上述的计算公式外,还需要考虑到一些其他因素,如螺丝的材料、工件的材料、表面处理方式等。

这些因素都会对扭矩的计算产生影响,因此在实际应用中需要综合考虑这些因素。

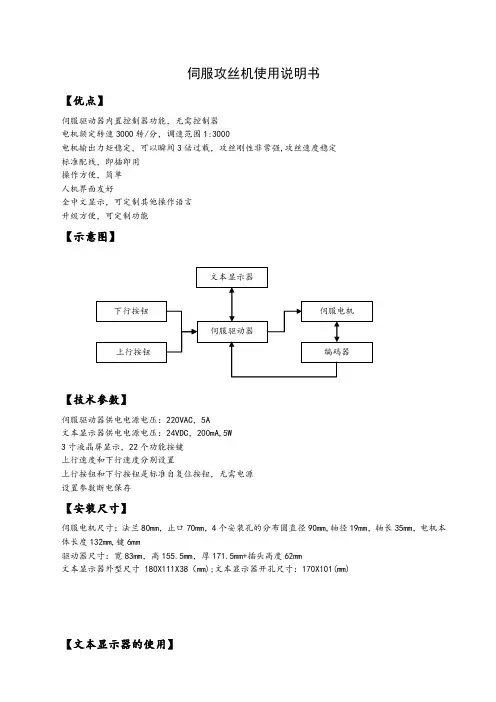

伺服攻丝机使用说明书【优点】伺服驱动器内置控制器功能,无需控制器电机额定转速3000转/分,调速范围1:3000电机输出力矩稳定,可以瞬间3倍过载,攻丝刚性非常强,攻丝速度稳定标准配线,即插即用操作方便,简单人机界面友好全中文显示,可定制其他操作语言升级方便,可定制功能【示意图】【技术参数】伺服驱动器供电电源电压:220VAC,5A文本显示器供电电源电压:24VDC,200mA,5W3寸液晶屏显示,22个功能按键上行速度和下行速度分别设置上行按钮和下行按钮是标准自复位按钮,无需电源设置参数断电保存【安装尺寸】伺服电机尺寸:法兰80mm,止口70mm,4个安装孔的分布圆直径90mm,轴径19mm,轴长35mm,电机本体长度132mm,键6mm驱动器尺寸:宽83mm,高155.5mm,厚171.5mm+插头高度62mm文本显示器外型尺寸 180X111X38(mm);文本显示器开孔尺寸:170X101(mm)【文本显示器的使用】返回键手动攻牙键储存键自动攻牙键进入键急停报警查看手动攻牙键确认键手动攻牙页面进入自动攻牙页面进入数字输入键【伺服驱动器的使用】操作面板-指示灯指示灯颜色功能P POWER 绿色亮:ON ,供电正常 灭:OFF ,供电不正常R RUN 黄色亮:ON ,伺服使能ON 有效,电机处于锁轴状态,可以接收外部的指令信号灭:OFF ,伺服使能ON 无效,电机处于自由状态,无法接收外部的指令信号EERROR 红色亮:ON ,有报警产生 灭:OFF ,无报警产生操作面板-按键 操作面板 按键 功能 备注MODE 模式 模式转换按键 监视模式-参数设置-数据保存-辅助功能SET 设置 确认按键 确认动作 ↑ 递增 按动一次数值递增1↓ 递减按动一次数值递减1← 移位 按动一次数值修改位移动1位由最低位逐位到最高位,最后由最高位返回最低位【系统接线总图】指示灯功能按键外部按钮与伺服驱动器的接线脚号颜色功能接线47 黄白EGND/DICOM-:控制电源0V黄白,黄短接36 黄SERVO_ON:伺服使能(ON)42 蓝X10:正转启动正转按钮一端接蓝正转按钮另一端接黄白19 黑X11:反转启动反转按钮一端接黑反转按钮一端接黄白10 红X4:启动启动按钮一端接红启动按钮一端接黄白电源接线连接器CN3-电源 5位绿色可拔插端子字母位置类型接线单相220VACr 1 控Ls 2 制电源NR 3功率电源LS 4 NT 5 空电机接线连接器CN1-电机 4位绿色可拔插端子字母位置电机电机颜色FG 1 电机的接地红U 2 电机的U相蓝V 3 电机的V相黄W 4 电机的W相黄绿制动(刹车、泄放)电阻接线连接器CN2-制动电阻 3位绿色可拔插端子字母位置内置制动电阻P 1 未用B1 2短接B2 4内部制动电阻和外部制动电阻只能选择一种,不能同时使用,否则会烧毁驱动器伺服驱动器接线图R控制电源ST 空P制动电阻PCU伺服电机VW接电图【操作使用】主页面台谊机械服务热线:400-098-0198网址:按1手动设定攻牙速度 123 RPM →文本手动进回退速度 123 RPM →文本手动退按2自动设定攻牙深度123 CLR 档案O 此时导航键为上一页进给速度1000 为下一页回退速度1234 自动攻牙为急停【操作使用】按按返回键2次脚踏开关的使用方法:当脚踩住开关不动时,主轴停止转动,当脚离开开关时,主轴反转. 常用攻牙转速参考表国标丝锥、扭矩对照表(International Taps, torque comparison table)国标螺孔、钻头直径对照表(International screw,drill bit diameter comparison tabl e)。

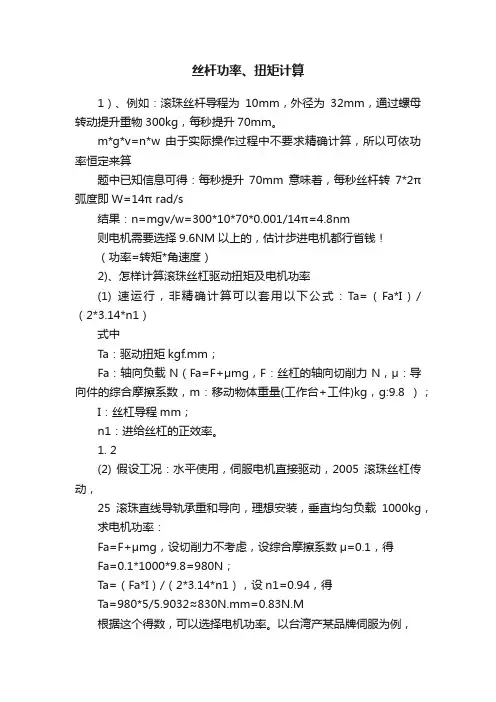

丝杆功率、扭矩计算1)、例如:滚珠丝杆导程为10mm,外径为32mm,通过螺母转动提升重物300kg,每秒提升70mm。

m*g*v=n*w 由于实际操作过程中不要求精确计算,所以可依功率恒定来算题中已知信息可得:每秒提升70mm意味着,每秒丝杆转7*2π弧度即W=14π rad/s结果:n=mgv/w=300*10*70*0.001/14π=4.8nm则电机需要选择9.6NM以上的,估计步进电机都行省钱!(功率=转矩*角速度)2)、怎样计算滚珠丝杠驱动扭矩及电机功率(1) 速运行,非精确计算可以套用以下公式:Ta=(Fa*I)/(2*3.14*n1)式中Ta:驱动扭矩kgf.mm;Fa:轴向负载N(Fa=F+μmg,F:丝杠的轴向切削力N,μ:导向件的综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 );I:丝杠导程mm;n1:进给丝杠的正效率。

1. 2(2) 假设工况:水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率:Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.1,得Fa=0.1*1000*9.8=980N;Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=980*5/5.9032≈830N.mm=0.83N.M根据这个得数,可以选择电机功率。

以台湾产某品牌伺服为例,(200W 查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。

是0.64N.M,小了。

400W额定1.27N.M,是所需理论扭矩的1.5 倍,满足要求)当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。

另外,导向件的摩擦系数不能单计理论值,比如采用滚珠导轨,多套装配后的总摩擦系数一定大于样本参数。

而且,该结果仅考虑驱动这个静止的负载,如果是机床工作台等设备,还要考虑各向切削力的影响。

攻丝机的夹头具有扭力保护功能。

夹头的外壳联接攻牙机主轴,中间的芯夹住丝锥。

中间的芯和外壳是靠弹簧片锁紧而联接的。

用2个定位销,4个螺钉通过联接套,把数控机床主轴与攻丝夹头连接在一起,这样首先保证了攻丝夹头与机床的连接精度;扳动外套筒件,确定攻丝所需扭力矩,蝶形弹簧就会受力被压紧,由钢球定位,连动刻线套筒,进行攻丝。

攻丝机扭力大小的调节方法:1、扭力太大:攻丝机攻到底不会打滑会断丝锥,说明扭力太大,攻丝机夹头扭力要调小。

取出卡簧,逆时针扭松,M8以上可以放在夹具上扭紧,装上卡簧(很重要,不装,用一段时间会松,扭力又变小)。

2、扭力太小:攻丝机工作时主轴会转,但丝锥攻不下去,说明扭力太小,攻丝机夹头扭力要调大。

取出卡簧,顺时针扭紧,M8以上可以放在夹具上扭紧,装上卡簧(很重要,不装,用一段时间会松,扭力又变小)。

电动攻丝机是一种可对各种小型及大型钢件的粗牙、细牙、非标牙距的正转及反转紧固连接螺纹、传动连接螺纹及管螺纹进行内螺纹攻丝机床,该类机床属柔性攻丝范畴,显著特点是可折臂操作,适应M42以下螺纹攻丝要求。

电动攻丝机一次性进给完成丝锥直径5倍以上超深孔攻丝,最大可攻M42螺纹孔,高效而省力。

电动攻丝机工作半径长达2500mm,能满足绝大多数螺纹加工要求。

电动攻丝机具有先进的柔性攻丝系统,使盲孔攻丝不易损坏丝锥,保障了优质螺纹孔的加工。

电动攻丝机攻丝过程智能保护系统可对设备进行实时监控及保护,提醒用户对攻丝工艺进行优化及改进。

电动攻丝机配有深度控制系统,攻丝→至预置深度→停止→反转,轻松解决盲孔攻丝及深度控制难题。

(1)扭矩稳定寿命长(2)重复定位迅速,切削速度快,生产效率高;(3)安全扭力筒夹保证丝锥损伤少;通孔、盲孔丝锥不断,攻牙精度高;(4)工作活动范围大,较重的工件无需移动;(5)操作简单,重量轻、效率高、工作强度低,适合各种轻重作业。

(6)万向定位,实现水平攻丝。

(7)带自动润滑功能,实现攻丝油的自动喷出,自动润滑丝锥,实现丝丝入扣,更高效率。

1)、例如:滚珠丝杆导程为10mm,外径为32mm,通过螺母转动提升重物300kg,每秒提升70mm。

m*g*v=n*w 由于实际操作过程中不要求精确计算,所以可依功率恒定来算题中已知信息可得:每秒提升70mm意味着,每秒丝杆转7*2π弧度即W=14π rad/s结果:n=mgv/w=300*10*70*0.001/14π=4.8nm则电机需要选择9.6NM以上的,估计步进电机都行省钱!(功率=转矩*角速度)2)、怎样计算滚珠丝杠驱动扭矩及电机功率(1) 速运行,非精确计算可以套用以下公式:Ta=(Fa*I)/(2*3.14*n1)式中Ta:驱动扭矩kgf.mm;Fa:轴向负载N(Fa=F+μmg,F:丝杠的轴向切削力N,μ:导向件的综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 );I:丝杠导程mm;n1:进给丝杠的正效率。

1. 2(2) 假设工况:水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率:Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.1,得Fa=0.1*1000*9.8=980N;Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=980*5/5.9032≈830N.mm=0.83N.M根据这个得数,可以选择电机功率。

以台湾产某品牌伺服为例,(200W 查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。

是0.64N.M,小了。

400W额定1.27N.M,是所需理论扭矩的1.5倍,满足要求)当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。

另外,导向件的摩擦系数不能单计理论值,比如采用滚珠导轨,多套装配后的总摩擦系数一定大于样本参数。

而且,该结果仅考虑驱动这个静止的负载,如果是机床工作台等设备,还要考虑各向切削力的影响。

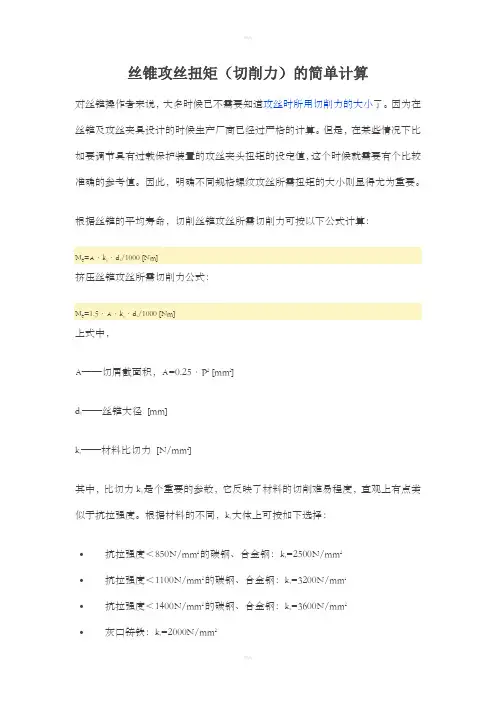

丝锥攻丝扭矩(切削力)的简单计算对丝锥操作者来说,大多时候已不需要知道攻丝时所用切削力的大小了。

因为在丝锥及攻丝夹具设计的时候生产厂商已经过严格的计算。

但是,在某些情况下比如要调节具有过载保护装置的攻丝夹头扭矩的设定值,这个时候就需要有个比较准确的参考值。

因此,明确不同规格螺纹攻丝所需扭矩的大小则显得尤为重要。

根据丝锥的平均寿命,切削丝锥攻丝所需切削力可按以下公式计算:M D=A·k s·d1/1000 [Nm]挤压丝锥攻丝所需切削力公式:M D=1.5·A·k s·d1/1000 [Nm]上式中,A——切屑截面积,A=0.25·P2 [mm2]——丝锥大径[mm]d1——材料比切力[N/mm2]ks是个重要的参数,它反映了材料的切削难易程度,直观上有点类其中,比切力ks大体上可按如下选择:似于抗拉强度。

根据材料的不同,ks•抗拉强度<850N/mm2的碳钢、合金钢:k s=2500N/mm2•抗拉强度<1100N/mm2的碳钢、合金钢:k s=3200N/mm2•抗拉强度<1400N/mm2的碳钢、合金钢:k s=3600N/mm2•灰口铸铁:k s=2000N/mm2•球墨铸铁:k s =2500N/mm 2 • 铝合金:k s =700N/mm 2 •黄铜:k s =720N/mm 2 • 抗拉强度<850N/mm 2的奥氏体、铁素体及部分马氏体不锈钢:k s =3200N/mm 2•抗拉强度<1100N/mm 2的马氏体、奥-铁双相不锈钢:k s =3600N/mm 2 •抗拉强度<1400N/mm 2的沉淀硬化不锈钢:k s =4000N/mm 2 •镍合金及钛合金:k s =4000N/mm 2 •洛氏硬度<44HRC 的淬硬钢、高硬钢:k s =4100N/mm 2 •洛氏硬度<55HRC 的淬硬钢、高硬钢:k s =4700N/mm 2 • 洛氏硬度<60HRC 的淬硬钢、高硬钢:k s =5000N/mm 2据此,可比较准确的计算出攻丝所需扭矩大小。

丝杆功率及扭矩计算方法1)、例如:滚珠丝杆导程为10mm,外径为32mm,通过螺母转动提升重物300kg,每秒提升70mm。

m*g*v=n*w 由于实际操作过程中不要求精确计算,所以可依功率恒定来算题中已知信息可得:每秒提升70mm意味着,每秒丝杆转7*2π弧度即W=14π rad/s (导程即为螺母转一圈所走过的螺纹距离。

So,导程10mm,提升70mm 即螺纹走过了70mm,70/10=7圈,每圈是2π弧度。

So,每秒丝杆转7*2π弧度)结果:n=mgv/w=300*10*70*0.001/14π=4.8nm则电机需要选择9.6NM以上的,估计步进电机都行省钱!(功率=转矩*角速度)2)、怎样计算滚珠丝杠驱动扭矩及电机功率(1) 等速运行,非精确计算可以套用以下公式:Ta=(Fa*I)/(2*3.14*n1)式中Ta:驱动扭矩kgf.mm;Fa:轴向负载N(Fa=F+μmg, F:丝杠的轴向切削力N,μ:导向件的综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 ); I:丝杠导程mm; n1:进给丝杠的正效率。

(2) 假设工况:水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率:Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.1,得Fa=0.1*1000*9.8=980N;Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=980*5/5.9032≈830N.mm=0.83N.M根据这个得数,可以选择电机功率。

以台湾产某品牌伺服为例,查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。

(200W是0.64N.M,小了。

400W 额定1.27N.M,是所需理论扭矩的1.5倍,满足要求)当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。

机螺丝拧紧力矩的计算发表于:2010-9-19 15:41:29常用的计算螺纹紧固件拧紧力矩的公式为:T=D×K×P其中:T:力矩(牛顿?米/英寸?磅1Nm=9 in.1b)D:螺纹的外径(1mm=0.03937 in)K:螺母的摩擦系数(光杆螺栓 K=0.20 镀锌螺栓 K=0.22 上蜡或带润滑螺栓 K=0.10)P:夹紧力(一般是屈服点抗拉强度值的75%)1.1米制机螺丝米制机螺丝(Metric Machine Screws)有不同的强度等级,每个等级都有相应合适的拧紧力矩。

在ISO国际标准中来制机螺丝(Metric Machine Screws)有两个主要的强度等级:4.8级(类似SAE 60M)和8.8级(类似SAE 120M)。

强度等级4.8表示最小的抗拉强度是480MPa,这约等于每英寸70,000磅(即70,000 Psi)。

强度等级8.8表示最小的抗拉强度是880MPa,约等于每英寸127,000磅(127,000Psi)。

米制电镀锌机螺丝拧紧力矩见表1。

1.2 英制机螺丝对于英制机螺丝(Inch Machine Screws)也有不同的强度等级,每个等级都有相应合适的拧紧力矩。

在标准SAEJ82中对于英制机械螺栓有两种强度等级:60M级和120M级。

强度等级60M表示最小的抗拉强度是60,000Psi;强度等级120M表示最小抗拉强度是120,000Psi。

在SAE J429中,强度等级5.2相当于在标准SAE J82中的强度等级120M,即也有约120,0 00Psi的抗拉强度。

英制电镀锌机螺丝拧紧力矩如表2。

在螺丝端子拧紧力矩测量仪的研制过程中,需研制一套专用高精度传感器。

本文重点介绍应变式扭力传感器的设计原理,设计方法及其静态特性,实验证明,所设计的专用传感器能很好地满足设计要求,达到设计指标。

电机丝杠输出力矩计算公式电机丝杠是一种常用的传动装置,它能够将电机的旋转运动转换为直线运动。

在工业生产中,电机丝杠广泛应用于各种机械设备中,如数控机床、注塑机、升降机等。

在设计和选择电机丝杠时,需要对其输出力矩进行计算,以确保满足设备的工作要求。

电机丝杠的输出力矩计算公式是一个重要的工程计算公式,它能够帮助工程师们准确地计算出电机丝杠的输出力矩,从而指导设计和选择工作。

下面我们将详细介绍电机丝杠输出力矩的计算公式及其相关知识。

1. 电机丝杠输出力矩的定义。

在了解电机丝杠输出力矩的计算公式之前,我们首先需要了解什么是电机丝杠输出力矩。

电机丝杠输出力矩是指电机在驱动丝杠运动时所产生的力矩,它是丝杠传动系统中的一个重要参数。

通常情况下,电机丝杠的输出力矩需要根据设备的工作负载和速度要求来确定,以确保设备能够正常工作。

2. 电机丝杠输出力矩的计算公式。

电机丝杠输出力矩的计算公式可以通过以下公式来表示:T = F r。

其中,T表示电机丝杠的输出力矩,单位为牛顿·米(N·m);F表示所需的推力或拉力,单位为牛顿(N);r表示丝杠的半径,单位为米(m)。

根据上述公式,我们可以看出,电机丝杠的输出力矩与所需的推力或拉力成正比,与丝杠的半径成正比。

因此,在设计和选择电机丝杠时,需要根据设备的工作负载和速度要求来确定所需的推力或拉力,进而计算出电机丝杠的输出力矩。

3. 电机丝杠输出力矩的影响因素。

电机丝杠的输出力矩受到多种因素的影响,主要包括以下几点:(1)电机的功率和转速,电机的功率和转速会直接影响电机丝杠的输出力矩,通常情况下,功率越大、转速越高的电机所产生的输出力矩也越大。

(2)丝杠的螺距和直径,丝杠的螺距和直径会影响电机丝杠的输出力矩,通常情况下,螺距越大、直径越大的丝杠所产生的输出力矩也越大。

(3)传动效率,传动效率是指电机丝杠在传动过程中所产生的损耗,它会影响电机丝杠的输出力矩,通常情况下,传动效率越高,输出力矩也越大。

电机转速力矩简易计算公式电机是现代工业中常见的一种电动机械设备,它通过电能转换为机械能,实现各种工业生产和生活需求。

在电机的运行过程中,转速和力矩是两个非常重要的参数,它们直接影响着电机的性能和工作效率。

因此,了解电机转速力矩的计算公式对于电机的设计和运行至关重要。

电机转速力矩的计算公式可以根据电机的类型和工作条件来确定,一般来说,常见的电机类型包括直流电机、交流异步电机和交流同步电机。

不同类型的电机在计算转速力矩时,需要考虑的因素也会有所不同。

下面将分别介绍这三种电机的转速力矩计算公式。

1. 直流电机。

直流电机是一种使用直流电源驱动的电机,它通常由电刷和电枢构成。

在直流电机中,转速和力矩之间的关系可以用以下简易计算公式表示:N = (U I R) / K。

T = K I。

其中,N表示电机的转速,U表示电机的电压,I表示电机的电流,R表示电机的电阻,K表示电机的转矩常数,T表示电机的输出力矩。

从上述公式可以看出,直流电机的转速和力矩与电压、电流和电阻之间存在一定的关系,通过这些参数的调节和控制,可以实现对电机的转速和力矩的调节。

2. 交流异步电机。

交流异步电机是一种使用交流电源驱动的电机,它通常由定子和转子构成。

在交流异步电机中,转速和力矩之间的关系可以用以下简易计算公式表示:N = (120 f) / P。

T = (9.55 P N) / f。

其中,N表示电机的转速,f表示电机的电源频率,P表示电机的极数,T表示电机的输出力矩。

从上述公式可以看出,交流异步电机的转速和力矩与电源频率和极数之间存在一定的关系,通过调节电源频率和极数,可以实现对电机的转速和力矩的调节。

3. 交流同步电机。

交流同步电机是一种使用交流电源驱动的电机,它通常由定子和转子构成。

在交流同步电机中,转速和力矩之间的关系可以用以下简易计算公式表示:N = (120 f) / P。

T = K I。

其中,N表示电机的转速,f表示电机的电源频率,P表示电机的极数,K表示电机的转矩常数,I表示电机的电流,T表示电机的输出力矩。

电机力矩计算电机扭矩计算电机力矩的定义:垂直方向的力*到旋转中心的距离1、电动机有一个共同的公式:P=M*N/9550P为功率,M为电机力矩(也称扭矩),N为电机转速,当M 和N都为额定值时,电机的功率也是额定功率,额定是指电机能够长期工作的极限值2、瞬态扭矩是指电机在负载变化、速度变化时出现的过渡值,和额定没有关系,具体说,这个值可以超过额定扭矩,如果此时电机速度为额定时,电机可能会出现功率过载,这个过载只能持续很短的时间,这个时间取决于电机设计。

3、变频器的功率一般要大于等于三相异步电动机,但这还不够,还需要变频器输出的额定电流和过载电流都要大于等于电机所需的额定值或最大值,以保证电机能出足够的力矩(额定和瞬态力矩),否则可能出现变频器无法带动电机和负载的情况。

步进电机是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁执行元件。

每输入一个脉冲电机转轴步进一个步距角增量。

电机总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲频率。

步进电机是机电一体化产品中关键部件之一,通常被用作定位控制和定速控制。

步进电机惯量低、定位精度高、无累积误差、控制简单等特点。

广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、复印机、传真机等。

选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。

而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。

在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。

一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。

在机械传动过程中为了使得有更小的脉冲当量,一是可以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。

但细分只能改变其分辨率,不改变其精度。

精度是由电机的固有特性所决定。

选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机床快速移动的需要。

电机带动轴的力矩计算公式在工程学和物理学中,力矩是描述物体受力情况的重要参数之一。

在电机带动轴的情况下,力矩的计算公式对于设计和分析电机系统具有重要意义。

本文将介绍电机带动轴的力矩计算公式及其应用。

1. 力矩的定义。

在物理学中,力矩是描述物体受力情况的物理量,它是由力和力臂共同决定的。

力矩的定义可以表示为:M = F d。

其中,M表示力矩,F表示作用力,d表示力臂。

力矩的单位通常是牛顿米(N·m)。

2. 电机带动轴的力矩计算公式。

在电机带动轴的情况下,力矩可以通过以下公式进行计算:M = P / ω。

其中,M表示力矩,P表示功率,ω表示角速度。

这个公式说明了力矩和功率、角速度之间的关系。

当电机带动轴转动时,其所产生的力矩与功率和角速度成正比。

3. 功率和角速度的关系。

在电机带动轴的情况下,功率和角速度之间存在着一定的关系。

功率可以表示为:P = T ω。

其中,P表示功率,T表示扭矩,ω表示角速度。

这个公式说明了功率和扭矩、角速度之间的关系。

当电机带动轴转动时,其所产生的功率与扭矩和角速度成正比。

4. 力矩计算公式的应用。

力矩计算公式在电机系统的设计和分析中具有重要的应用价值。

通过力矩计算公式,可以评估电机带动轴所产生的力矩大小,从而确定电机系统的工作性能和稳定性。

在电机系统的设计过程中,力矩计算公式可以用来确定电机的功率和角速度要求,从而选择合适的电机型号和规格。

同时,力矩计算公式还可以用来评估电机系统的工作效率和能耗,为电机系统的优化设计提供重要参考依据。

在电机系统的分析过程中,力矩计算公式可以用来评估电机带动轴的受力情况,从而确定电机系统的工作状态和安全性。

通过力矩计算公式,可以对电机系统的性能进行定量分析,为系统的故障诊断和维护提供重要依据。

总之,力矩计算公式对于电机系统的设计和分析具有重要的意义。

通过力矩计算公式,可以准确评估电机带动轴的力矩大小,为电机系统的设计优化和性能分析提供重要参考依据。

丝锥攻丝扭矩计算公式丝锥攻丝是机械加工中常用的一种方式,通过旋转丝锥将螺纹切削到工件表面,形成螺纹的工序。

而丝锥攻丝需要确定一个合适的扭矩,以确保切割质量和工具的寿命。

丝锥攻丝的扭矩计算公式包含以下几个要素:1.螺纹尺寸:包括螺距、直径等。

螺距是单位长度上螺纹的螺旋线数目,直径是螺纹的外径。

2.材料性质:不同的材料对应不同的切削参数,如硬度、材料的韧性等。

3.攻丝速度:这个参数也会影响最终计算出的扭矩值。

攻丝速度可以是切削刀具在单位时间内切削的线长。

根据以上要素,可以得到下面的扭矩计算公式:T=K*Fr*L/(D*m*Kc)其中,T是攻丝所需的扭矩,K是一个经验系数,Fr是切割力,L是攻丝的长度,D是攻丝所需的直径,m是硬度系数,Kc是一个附加系数。

切割力可以通过以下公式计算:Fr = (Fz * fn + Fa) * f其中,Fz是进给力,fn是每转进给量,Fa为径向力,f是附加系数。

硬度系数m是通过对材料的硬度进行测量得到的。

附加系数Kc是根据螺纹尺寸和工具类型等因素得出的。

实际上,对于丝锥攻丝计算公式的具体应用,往往需要根据具体的工件材料和钻具的类型以及螺纹尺寸等综合因素进行调整。

所以,最好的方法是参考相关的手册或者表格,根据具体的应用情况来确定合适的扭矩数值。

总而言之,丝锥攻丝的扭矩计算公式是一个综合考虑螺纹尺寸、材料性质和攻丝速度等因素的计算公式,通过该公式可以得到一种较为合理的扭矩数值,从而实现攻丝的质量和工具的寿命的平衡。

但由于各种因素的综合作用导致实际应用中存在很大的不确定性,因此需要参考手册或者表格来确定最终的扭矩数值。

电机扭矩计算电机力矩的定义:垂直方向的力*到旋转中心的距离1、电动机有一个共同的公式:P=M*N/9550P为功率,M为电机力矩(也称扭矩),N为电机转速,当M 和N都为额定值时,电机的功率也是额定功率,额定是指电机能够长期工作的极限值2、瞬态扭矩是指电机在负载变化、速度变化时出现的过渡值,和额定没有关系,具体说,这个值可以超过额定扭矩,如果此时电机速度为额定时,电机可能会出现功率过载,这个过载只能持续很短的时间,这个时间取决于电机设计。

3、变频器的功率一般要大于等于三相异步电动机,但这还不够,还需要变频器输出的额定电流和过载电流都要大于等于电机所需的额定值或最大值,以保证电机能出足够的力矩(额定和瞬态力矩),否则可能出现变频器无法带动电机和负载的情况。

步进电机是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁执行元件.每输入一个脉冲电机转轴步进一个步距角增量。

电机总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲频率.步进电机是机电一体化产品中关键部件之一,通常被用作定位控制和定速控制。

步进电机惯量低、定位精度高、无累积误差、控制简单等特点。

广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、复印机、传真机等。

选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。

而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。

在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。

一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量.在机械传动过程中为了使得有更小的脉冲当量,一是可以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。

但细分只能改变其分辨率,不改变其精度。

精度是由电机的固有特性所决定。

选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机床快速移动的需要。

攻丝机攻丝扭矩设定

技术信息—附录

攻丝刀柄的扭矩设定

攻丝刀柄的扭矩设定推荐值

攻丝的扭矩螺纹挤压成型尺寸螺距丝锥断裂扭矩

螺纹类型设定值扭矩设定值 [mm] [mm] [Nm]

[Nm] [Nm]

M, MF 1 ≤ 0,25 0,03* 0,03 0,07* M, MF 1,2 ≤ 0,25 0,07* 0,07 0,12

M, MF 1,4 ≤ 0,3 0,1* 0,1 0,16

M, MF 1,6 ≤ 0,35 0,15* 0,15 0,25 M, MF 1,8 ≤ 0,35 0,24* 0,24 0,3

M, MF 2 ≤ 0,4 0,3* 0,3 0,4

M, MF 2,5 ≤ 0,45 0,5 0,6 0,6

M, MF 3 ≤ 0,5 0,7 1 1

M, MF 3,5 ≤ 0,6 1,2 1,6 1,5 M, MF 4 ≤ 0,7 1,7 2,3 2,4

M, MF 5 ≤ 0,8 3 5 4

M, MF 6 ≤ 1,0 5,5 8,1 8

M, MF 8 ≤ 1,25 12 20 17

M, MF 10 ≤ 1,5 20 41 30

M, MF 12 ≤ 1,75 35 70 50

M, MF 14 ≤ 2,0 50 130 75

M, MF 16 ≤ 2,0 60 160 85

M, MF 18 ≤ 2,5 100 260 150

M, MF 20 ≤ 2,5 110 390 160

M, MF 22 ≤ 2,5 125 450 170

M, MF 24 ≤ 3,0 190 550 260

M, MF 27 ≤ 3,0 220 850 290

M, MF 30 ≤ 3,5 320 1100 430

M, MF 33 ≤ 3,5 350 1600 470

M, MF 36 ≤ 4,0 460 2300 650

M, MF 39 ≤ 4,0 500

M, MF 42 ≤ 4,5 700

M, MF 45 ≤ 4,5 750

M, MF 48 ≤ 5,0 900

M, MF 52 ≤ 5,0 1000

M, MF 56 ≤ 5,5 1300

上表中的数值基于:材料42CrMo4,抗拉强度1000 N/mm²,螺纹深度1,5 x DN。

利用换算表可以将为其他材料换算数值。

对于用标记的尺寸,加工一个深的螺纹所需扭矩超过刀具的断裂扭矩。

解决方法:分

* 1,5 x DN

多道工序加工螺纹。

其他材料换算系数

材料系数

软钢 0,7

钢1200 N/mm2 1,2

钢1600 N/mm2 1,4

不锈钢 1,3

灰铸铁球墨铸铁 0,6

铝铜 0,4

钛合金 1,1

镍基合金 1,4

此表格用于攻丝刀柄的扭矩设定,只要该设定值可调节。

如果扭矩设定得过高,将面临刀具崩裂的风险。

如果设置得过低,刀具可能在加工期间卡住,而机床继续运转。

如果此时压力平衡不够,将损毁刀具并损坏机床。