热处理和硬度

- 格式:xls

- 大小:23.00 KB

- 文档页数:3

热处理对钢材的强度和硬度的影响钢材是一种常见且重要的材料,在机械制造、建筑结构、汽车工业等领域中得到广泛应用。

而热处理作为一种重要的材料处理方法,对钢材的强度和硬度有着显著的影响。

本文将介绍热处理对钢材性能的作用机制以及热处理方法的选择。

一、热处理对钢材的强度的影响钢材的强度是指其在外力作用下的抗变形能力,通常以屈服强度、抗拉强度等指标来评估。

热处理对钢材的强度有以下几方面的影响。

1. 相变过程的影响热处理中的加热和冷却过程会引发钢材的相变,其中最常见的是奥氏体相变和马氏体相变。

奥氏体相变可以增加钢材的强度,而马氏体相变则会进一步提高钢材的强度。

因此,通过调控热处理中的相变过程,可以有效提高钢材的强度。

2. 残余应力的影响热处理会导致钢材产生残余应力,这种残余应力对钢材的强度有着重要的影响。

恰当地控制热处理过程中的冷却速率和温度可以减小钢材中的残余应力,从而提高钢材的强度。

3. 晶粒尺寸的影响热处理会影响钢材的晶粒尺寸,从而影响其强度。

一般来说,细小的晶粒可以提高钢材的强度,因为细小的晶粒有更多的晶界,阻碍了位错的移动,从而提高了材料的强度。

二、热处理对钢材的硬度的影响钢材的硬度是指其抵抗局部压痕的能力,一般通过洛氏硬度或布氏硬度来进行测量。

热处理对钢材的硬度有以下几方面的影响。

1. 碳含量和晶界的影响热处理可以控制钢材中的碳含量和晶界的形成情况,从而影响钢材的硬度。

较高的碳含量和较细小的晶界会使钢材更加硬化,因为碳在钢中溶解后可以增加固溶体的硬度。

同时,晶界的存在也可以阻碍位错的滑移,进一步提高材料的硬度。

2. 冷却速率的影响在热处理中,冷却速率对钢材的硬度影响巨大。

当冷却速率较快时,钢材中会产生较多的马氏体,从而使钢材更加硬化。

因此,通过调节热处理中的冷却速率,可以有效地控制钢材的硬度。

三、热处理方法的选择根据钢材在不同工作条件下的使用要求,可以选择不同的热处理方法来达到所需的强度和硬度。

常见的热处理方法包括淬火、正火、回火等。

硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

⑴布氏硬度(HB)以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

⑵洛氏硬度(HR)当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。

它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。

根据试验材料硬度的不同,分三种不同的标度来表示: HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

⑶维氏硬度(HV)以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度值三、有关钢的热处理的名词1.钢的退火将钢加热到一定温度并保温一段时间,然后使它慢慢冷却,称为退火。

钢的退火是将钢加热到发生相变或部分相变的温度,经过保温后缓慢冷却的热处理方法。

退火的目的,是为了消除组织缺陷,改善组织使成分均匀化以及细化晶粒,提高钢的力学性能,减少残余应力;同时可降低硬度,提高塑性和韧性,改善切削加工性能。

所以退火既为了消除和改善前道工序遗留的组织缺陷和内应力,又为后续工序作好准备,故退火是属于半成品热处理,又称预先热处理。

2.钢的正火正火是将钢加热到临界温度以上,使钢全部转变为均匀的奥氏体,然后在空气中自然冷却的热处理方法。

1.0401热处理硬度-回复"1.0401热处理硬度"是什么意思?首先,让我们来了解一下热处理和硬度的概念。

然后,我们将深入探讨1.0401钢材的热处理过程以及在该过程中达到的硬度级别。

热处理是一种通过加热和冷却钢材来改变其物理性质的方法。

通过控制加热和冷却速率,可以改变钢材的硬度、强度、耐磨性和韧性等性能。

热处理主要包括退火、正火、淬火和回火等步骤。

硬度是指材料抵抗切削、局部压缩或刮擦等入侵行为的能力。

硬度常用来衡量材料的强度和耐磨性,越硬的材料通常具有更高的强度和耐磨性。

现在,让我们来关注1.0401钢材的热处理过程以及在该过程中达到的硬度级别。

1.0401钢材是一种碳钢,在热处理过程中通常需要退火和淬火两个步骤来达到合适的硬度。

首先是退火过程。

退火是将钢材加热到足够高的温度,然后在适当时间内冷却至室温。

退火旨在消除钢材的应力和改善其可加工性。

对于1.0401钢材,退火温度一般在680-720之间进行。

保温时间根据钢材的厚度而定,大约为1小时。

接下来是淬火过程。

淬火是将已退火的钢材迅速冷却,以使其达到最高硬度。

1.0401钢材的淬火温度一般在820-860之间,保持一段时间后将钢材迅速冷却至室温。

冷却介质可以是水、油或盐。

在淬火过程中,钢材的晶体结构发生变化,从而使其硬度大幅提高。

通过以上热处理步骤,1.0401钢材通常可以达到硬度的要求。

具体硬度取决于钢材的成分、热处理参数以及具体应用要求。

硬度通常可以通过洛氏硬度测试等方法进行测量。

总结起来,1.0401热处理硬度是指通过退火和淬火这两个步骤来改变1.0401钢材的物理性质,以达到所需硬度级别的过程。

通过控制热处理参数,我们可以改变1.0401钢材的晶体结构,从而使其硬度大幅提高。

热处理工艺对材料硬度和强度的提升热处理工艺是一种通过控制材料的加热和冷却过程来改善和提高材料的硬度和强度的方法。

热处理包括多种不同的过程,如退火、淬火、时效等,每种过程都有特定的条件和目的。

下面将介绍热处理工艺对材料硬度和强度的提升的原理和方法。

1. 退火退火是一种通过使材料加热至一定温度并保持一段时间后缓慢冷却的过程。

退火可消除材料的内部应力,并改善晶粒结构。

在退火过程中,晶粒会进行长时间的成长,从而提高了材料的硬度和强度。

此外,退火还可以改变材料的韧性和可加工性,使其具有更好的弯曲性能和抗疲劳性能。

2. 淬火淬火是一种通过迅速冷却材料的方法,使其结构变得更硬。

淬火可以使材料从高温下快速冷却,使晶粒迅速固化,形成更细小的晶粒。

这些细小的晶粒使得材料的硬度和强度得以提高。

淬火的具体操作方式可以根据材料的特性和要求进行调整,以确保最佳效果。

3. 渗碳淬火渗碳淬火是一种将碳原子渗透到材料表面并进行淬火处理的方法。

渗碳是通过在高温下让材料与碳源接触,使其吸收碳原子。

碳的渗入可以改变材料的化学组成,增加材料表面的碳含量,从而增加材料的硬度和强度。

4. 时效处理时效处理是一种在退火或淬火后将材料加热至一定温度并保持一段时间的过程。

时效处理可以使材料再次固溶,让微观组织中的析出相重新溶解,从而改变材料的硬度和强度。

时效处理还可以调节材料的硬度和塑性之间的平衡,使其具有更好的综合性能。

热处理工艺对于提升材料的硬度和强度具有重要意义。

通过不同的热处理工艺,可以使材料的晶粒尺寸变小,结构更加致密,从而提高了材料的硬度和强度。

此外,热处理还可以消除或减小材料内部的应力,改善了材料的韧性和可加工性。

需要注意的是,热处理工艺的具体参数和条件应根据不同材料的特性和要求进行选择和调整。

不同的材料和工艺参数,可能会对材料的硬度和强度产生不同的影响。

因此,在进行热处理工艺时,需要根据具体情况进行选择,并进行充分的实验和测试,以确保所得到的材料达到所需的性能要求。

钢的热处理及硬度测定一、实验目的1.了解钢的基本热处理工艺。

2.了解布氏和洛氏硬度计的主要原理、结构及操作方法。

3.了解不同的热处理工艺对钢的性能的影响。

二、实验原理热处理是充分发挥金属材料性能潜力的重要方法之一。

其工艺特点是把钢加热到一定温度,保温一段时间后,以某种速度冷却下来,通过改变钢的内部组织来改善钢的性能,其基本工艺包括退火、正火、淬火和回火等。

金属的硬度是材料表面抵抗硬物压入而引起塑性变形的能力。

硬度越大,表明金属抵抗塑性变形的能力越大,材料产生塑性变形就越困难。

硬度是金属材料一项重要的力学性能指标。

硬度的试验方法很多,其中常用的有布氏法、洛氏法和维氏法三种硬度试验方法。

1.钢的退火、正火、淬火和回火钢的退火通常是将钢加热到临界温度1Ac 或3Ac 线以上,保温后缓慢地随炉冷却的一种热处理工艺。

钢经退火处理后,其组织比较接近平衡状态,硬度较低(约180~22OHBS ),有利于进行切削加工。

钢的正火是将钢加热到3Ac 或cm Ac 线以上30~50℃,保温后在空气中冷却的一种热处理工艺。

由于冷却速度稍快,与退火组织相比,所形成的珠光体片层细密,故硬度有所提高。

对低碳钢来说,正火后提高硬度可改善其切削加工性能,降低加工表面的粗糙度;对高碳钢来说,正火可以消除网状渗碳体,为球化退火和淬火作准备。

钢的淬火就是将钢加热到3Ac 或1Ac 线以上30~50℃,保温后在不同的冷却介质中快速冷却,从而获得马氏体和(或)贝氏体组织的一种热处理工艺。

马氏体的硬度和强度都很高,特别适用于有较高耐磨性能要求的工模具材料。

淬火工艺包括三个重要参数,淬火加热温度、保温时间和冷却速度。

淬火加热温度过高时晶粒容易长大,而且还会产生氧化脱碳等缺陷,加热温度过低则会因组织中存在铁素体或珠光体而导致材料硬度不足。

保温时间与钢的成分、工件的形状、尺寸及加热介质等因素有关,一般可按照经验公式加以估算,保温时间过长或过短都会对钢的组织及性能造成不利的影响。

热处理硬度偏高的原因热处理是一种常见的金属加工工艺,通过加热和冷却的过程,可以改变金属材料的性质和硬度。

然而,有时热处理后的材料硬度会偏高,这可能会影响其使用性能。

下面将探讨几个可能导致热处理硬度偏高的原因。

热处理过程中的温度控制是影响硬度的关键因素之一。

如果温度过高或过低,都有可能导致硬度偏高。

在热处理过程中,材料需要达到适当的温度范围,以使其晶粒重新排列并形成所需的结构。

如果温度过高,会导致晶粒长大,从而增加材料的硬度。

相反,如果温度过低,晶粒可能无法完全重新排列,也会导致硬度偏高。

因此,热处理过程中的温度控制非常重要。

冷却速率也是影响热处理硬度的重要因素。

在热处理过程中,材料需要在适当的冷却速率下进行冷却,以使其达到所需的硬度和结构。

如果冷却速率过快,会导致材料的晶粒过于细小,从而增加材料的硬度。

相反,如果冷却速率过慢,晶粒可能会长大,导致硬度偏高。

因此,冷却速率的控制也是热处理过程中需要注意的关键因素。

热处理过程中的时间也会对硬度产生影响。

时间过长会导致材料的晶粒长大,从而增加硬度。

因此,在热处理过程中,需要控制好时间,以使材料能够在适当的时间内达到所需的硬度。

金属材料的化学成分也会对热处理后的硬度产生影响。

不同的合金元素会对晶粒的形成和排列产生不同的影响,进而影响硬度。

例如,某些合金元素可以形成固溶体,使晶粒细小,从而增加硬度。

因此,在进行热处理之前,需要对材料的化学成分进行合理的调整,以使其达到所需的硬度。

热处理后的材料的冷加工也会影响其硬度。

冷加工可以通过改变材料的晶粒结构,进而影响硬度。

当材料经过冷加工后,晶粒会被细化,从而增加硬度。

因此,在热处理后的材料中进行适当的冷加工,可以进一步增加其硬度。

总结起来,热处理后材料硬度偏高的原因主要包括温度控制不当、冷却速率过快、时间过长、材料的化学成分以及冷加工等。

为了避免这些问题,需要在热处理过程中严格控制温度、冷却速率和时间,并合理调整材料的化学成分。

热处理对于提高金属材料硬度的作用热处理是一种常见的金属工艺,通过加热和冷却等操作,可以对金属材料进行调控,提高其硬度和强度,改善其物理性能和机械性能。

本文将探讨热处理对于提高金属材料硬度的作用,并介绍常见的热处理方法。

一、热处理对金属材料硬度的影响在金属加工过程中,金属材料的硬度是密切相关的物理性能之一。

通过热处理可以改变金属晶体结构、减小晶粒尺寸以及调整晶体缺陷等,从而提高金属材料的硬度。

1. 细化晶粒热处理中的高温加热可以导致金属晶体长大,而快速冷却可以使晶粒再次细化。

这是因为在高温下,金属原子有足够的能量来重新排列以形成大的晶体。

然而,通过快速冷却,晶粒长大的过程被限制,从而形成了细小的晶粒。

细小的晶粒有更多的晶界,晶界对位错的移动产生抵抗,使得金属材料具有更高的硬度。

2. 晶体缺陷的调整热处理可以通过消除或调整金属材料中的晶体缺陷来提高硬度。

晶体缺陷包括位错、间隙和间隙团簇等。

通过热处理可以使一部分晶体缺陷消失或重新排列,从而减少金属材料内部的缺陷量,提高硬度。

3. 相变的调控金属材料的相变也是影响硬度的重要因素。

热处理可以通过控制相变的温度和速率来调控金属材料的组织结构,进而影响其硬度。

例如,在淬火过程中,通过快速冷却可以使金属材料发生马氏体转变,从而提高其硬度和强度。

二、常见的热处理方法根据金属材料的具体情况和要求,可以选择不同的热处理方法。

以下是几种常见的热处理方法:1. 淬火淬火是将金属材料加热至适当温度,然后迅速冷却的过程。

通过快速冷却,金属材料的组织结构发生相变,从而得到更高的硬度和强度。

淬火过程中的冷却介质可以是水、油或气体等,不同介质的选择会对硬度产生影响。

2. 回火回火是将已经经历过淬火的金属材料重新加热至一定温度,然后缓慢冷却的过程。

通过回火,可以减轻淬火过程中产生的内部应力以及提高金属材料的韧性。

回火使金属材料在一定硬度和韧性之间取得平衡。

3. 热轧退火热轧退火是指将金属材料加热至高温区域,然后缓慢冷却的过程。

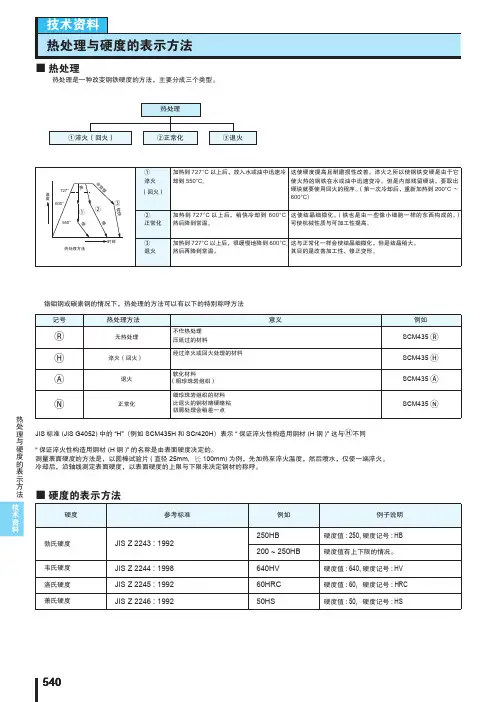

■ 热处理

热处理是一种改变钢铁硬度的方法,主要分成三个类型。

铬钼钢或碳素钢的情况下,热处理的方法可以有以下的特别称呼方法JIS 标准(JIS G4052)中的 “H”(例如SCM435H 和SCr420H )表示“保证淬火性构造用钢材 (H 钢)” 这与Ⓗ不同“保证淬火性构造用钢材 (H 钢)”的名称是由表面硬度决定的。

测量表面硬度的方法是,以圆棒试验片(直径25mm ,长100mm)为例,先加热至淬火温度,然后喷水,仅使一端淬火。

冷却后,沿轴线测定表面硬度,以表面硬度的上限与下限来决定钢材的称呼。

法方示表的度硬与理处热540。

金属材料热处理及硬度I I Acl I 3 S | A<3 I I Ar3 I I Ari 724 I正火I驱丨退火I774 I高溫回火I的0 I淬火I850-84:>650850890£30S90540I空I炉I空I水I空冷IHB<185 冷I冷I冷| HB241-236常见金属材料热处理硬度布氏硬度:HBS、HBW 洛氏硬度:HRC维氏硬度:HV1| 7241退火1 92 A 8401炉冷| HE<207 1 4 S| 7901正火丨520-9701空冷| HE <229 1|A T37511高温回火1650-6901空冷11| Ari6821淬火丨820-960 | 水冷| HRC50-601 11i|回1火丨1520-560|空JI冷| HB228-286120Mn| 空冷 I HBW179 | I 空冷III Acl 735 | 正 火 | 900- 930 I Ac3 854 | 高温回火 |659- 680 I Ar3 835 | | I Ari 682 ||880 1炉 冷1880 1空 冷 | HB<187 |6801空冷1880 | 水或油冷 I HRC50-55 | 500| 空 冷 | HB302-332 |I I 临界点I 热处理规范 I 硬 度I 钢号 I I -------------- r --------------------- 7 -------------- 1II (D|工序名祢|加热温度(U ) |冷却方式| HB HRC1 | Acl7261退火1820- 850| 炉 冷 | HBW217I AC1 7341退 火1830 - I AC3 812 1正 火1850- 1 Ar3 796 1咼温回火1650- 1 Ari 675 1淬 火1 850- 11回火140035Mn| 4:5Mn | Ac 3 790 1正火1 830- 860 |空冷| | Ar3 768 1高温回火1 650- 680 |空冷|1 | Ari 689 1淬火1 810- 840 |水或油冷| HRC54-60 1 1 1回火1根抵需要回火1水或空冷1热处理规范I 硬 度I 临界点I钢号III (U)|工序名称|加热温度(Q 〉|冷却方式| HE HRC1 I Acl 7251退火1840- 870 1炉 冷 | HEW187 I 20Mn2 I Ac3 8441正 火1 870- 900 1空 冷1 1 11高温回火1650- 6801空 冷11 35SiMn | Acl 750 1退 火1850- 870 1炉 冷 | HBW229 I | Ac3 830 1正 火1880- 920 1空 冷1 1 1 Ar3 1高温回火1650- 680 1空 冷1 I| Ari 6451淬 火1 880- 900 1油 冷I HRC 》 1 11回火1 580- 6001油 冷 I HE235-211心 7651退 火1 850- 870 1炉 冷 | HEW 187 | 30CrMn | Ac 3 8381正 火1 870- 890 1空 冷| 1 1 Ar3 798 1高温回火1650- 680 1空冷111 Ari 7001淬 吠1 850- 880 |油或水冷| HRC2 45 1 11回火1 560- 5801空 冷 | HE223-269| AC1 760|退火1 840- 860 |炉冷550C 后空冷 30CrMn | AC 3 830 1正 火1 860- 880 | 空冷 | HEW 217 Si | Ar3 705 1高温回火1630- 710 1空 冷1(35)I Ari 6701淬 火1 860- 900 1油冷I11回火1590- 610|油或水冷| HE269-302I Acl7251正 火1 860- 900 1空 冷1I Ac3 770 1高温回火1640- 680 1空冷 IHBW217 | 11淬 火1 850- 870 |水冷 | HRC56-58 | 11回 火1 530- 670 1空 冷 | HE3G2-375 | 42Kn2V热处理规范I硬度I Acl20CrM冷 |HB156热处| Acl2Xr | 7668S8799702 I退火| I正860-870-920-650-890900I临界点I钢号I fI (D I工序名称|加热溫度(0〉|冷却方式I HE HRC |740 | 正火I 950- 970 | 空825 | 漫破淬火 | 930- 950/850 | 油730 | I I650 | III临界点I钢号I fI(U)I工序名称丨加热温度(C〉|冷却方式| HB HRC |1 1 Acl 743 1退火1 825- 845 1炉冷 | HB<2071 4Xr I Ac3 782 1正火1 850- 880 1空冷 | HB156-207 1 1 Ar3 730 1高温回火1 650- 680 1空冷11 I Ari 693 1淬 A 1 830- 860 1油冷I HRC52-601 1 1回火1 540- 580 I油或水冷I HB269-3021 | Acl 735 1退火1 840- 850 1炉冷 | HBW241 | | 40CrMn | Ac3 780 1正火1 850- 880 1空冷 | HBW321 |热处理规范I硬度| Mo | Ar3 - 1高温回火1 660- 680 1空冷 | HBW241 | 1 | Ari 680 1淬火1 840- 860 1油冷1 1 1 1 1回火1 670- 690 1水冷 | HB241-286 |1 1 1正火回火1 680- 700 1空冷 | HB179-241 | Il—-1—4——k- -1——1- JI | Acl 755 | 正火 | 860- 880 | 空冷 | HB241-286I 35CrMo | Ac3 800 | 淬火 | 850- 880 | 水或油冷 |I | Ar3 750 | 回火 | 570- 590 | 空冷I HB235-2771 1 Ari 695 | 1 1 1II 1 1 1 11I | A C1 800 | 退火| 840- 870 | 炉冷| HBW229I 38CrMo | A C3 940 | 正火| 930- 970 | 空冷 |1 A1 | Ar3 - | 咼温回火 | 700- 720 | 空冷 |I I临界点I 热处理规范I硬度II 钢号I I -------------- r ---------------------- T -------------- 1 I I | (U) |工序名称|加热温度(U) |冷却方式| HB HRC | I ---------- H ------------ H ------------- 1 ---------------------- H-------------- 1 ------------- H | | | 回火| 650- 670 | 水或油冷 | HB241-277 | I | I 氮化I 550- 650 | | HV^850 |I临界点I 拥号I I (D |工序名称|加热温度(U)|冷却方式|HB HRC热处理规范1 Acl 727 1退火1 810- 860 1炉冷 | HB<220| 6 5 I Ac3 752 1正火1 820- 860 1空冷11 I Ar3 730 1高温回火1 650- 680 1空冷I1 I Axl 696 1淬火1 780- 830 1水或油冷I1 1 1回火1 550- 650 1空冷 | HB207-241I Acl 726 1退火1 780- 840 1炉冷I HBW229 65Mn | Ac3 765 1正火1 820- 860 1空冷 | HBW269I Ar3 741 1高温回火1 650- 680 1空冷1I Ari 689 1淬火1 780- 800 1油冷I HRC52-601 1回火1 500- 540 1油或水冷I HB415-444I Acl 755 1退火1 740- 760 1炉冷 | HBW222 60Si2 | Ac3 810 1正火1 830- 860 1空冷 | HBW302 Mn | Ar3 770 1高温回火1 640- 680 1空冷11 Ari 700 1淬火1 840- 870 1油或水冷11 1回火1 400- 450 1空冷| HB387-4771 I Acl 745 1退火1 790- 810 1炉冷11 GCrl5 I Ac 3 900 1球化退火1 780- 790 1炉冷11 | Ar3 — 1 1 (等温710-720) 1空冷1 HB207-229 1 I Ari 700 1正火1 900- 950 1空或风冷1 HB1 1 1高温回火1 650- 700 1空冷1 H B229-285 1 1 1淬火1 825- 850 1油冷11 1 1回火1 150- 170 1空冷1 H RC61-65| AC1 730 | 退火 | 750- 770 | 炉冷 |II 钢号 I I -------- r ---------------------- 1 --------- 1II (D |工序名称|加热温度CC ) |冷却方式| HB HRCI I 临界点I热处理规范I 硬 度II 钢号 I I -------------- r ---------------------- 1 ------------- 1II| (D |工序名称|加热温度(C ) |冷却方式| HB HRC |1 Acl 7301退火1750- 780 1沪 冷1I T10I Ac3 752 1等温退火1 620- 680 1沪或空冷IHBW197 |I Ar3 7301高温回火1650- 680 1空冷11 I Ari 6961淬 火1 770- 810 1水或油冷II 11 1回 火1 140- 160 | 空冷 | HRC58-62 | 111正火1 800- 8501空冷1I | Acl 800| 退火 |050 0?0 I炉冷 II| Crl2 | Ac3 | 等温退火 | 720- 750| 沪或空冷 | HB228-255 | | | Ar3 I淬 火 | 1000-1050 | 油 冷 ||IIAri 760| 回火 |400- 450| 空冷 | HRC60-63|| T 7 | AC3 770 1等温退火1780- 7901炉 冷1| T 8 | Ar3 - || (等温 710-720) 1空 冷1 1 1 Ari 700 1正 火1 790- 820 1空冷1 1 1 1高温回火1650- 700 1空 冷11 1 1淬 火1 800- 830 1水或油冷11 1 1回火1149- 1601空冷1 HB229-285HB 228-241 HRC60-61火2Crl3 | Ac3火1火-180 |HRC35-45 III AC1热处理规范厂1 1| Acl I 1退 1 火 |850- 870 11炉 1 1冷1| V18Cr4 | Ac3 |等温退火|850- 8701炉 冷11 v | Ar3 1 | (等温 720-750) |炉或空冷| HE207-2551 I Ari 1淬 火 | 1.预热 800-8501 11 1 1 | 加热 1260-13001油 冷11 1 1 | 2.预热 550-650 1 1 111|800850111 1 1 | 加热 1260-1300 1油 冷11 1—1 J —1回 J —火| 550-570回3次------- L1空 J —冷 | HRC&3-65----- L」| 退 火 | 870- 890| 炉冷至 600*0$冷 HE155I 临界点| 钢号III (D |工序名称|加热温度(C 〉|冷却方式|HB HRC |—| 3Crl31H --------------- | AC3 I Ar3J-H ——I 淬 1回一—火1 火1980-1100 230- 540--------------------- H 1油或空冷| 1空冷11 1 --------------------- H-180 |HRC38-53| 111\11 11炉冷至600"C空冷HB155油或空冷I 空或油冷I1 11退火1 880- 920 I炉冷至E009空冷HB207 1 9Crl8 1 1淬火1 1010-1050 1油或空冷1 -235 |L_ 111回1火11230- 375 1空冷11 1HRC55-59 |I常用金属材料的处理一、AL6061以及其他铝材:镀Cu镀Ni镀Cr镀Zn镀彩Zn本色阳极氧化氧化发黑处理硬质阳极氧化(有绝缘效果)(有绝缘效果)彩色硬质阳极氧化喷砂喷砂—抛丸T本色阳极氧化喷砂T抛丸T氧化发黑:表面不能镀Cu —镀Ni T 镀Cr1、 Q235 (SS41)、S45C (45#) 直接镀Ni 镀Cu镀Ni 镀Cr 镀Zn 镀彩Zn镀Cu T 镀Ni —镀Cr (水中工作防锈处理)喷砂 调质处理 淬火处理 渗N 渗C 退火 正火 回火亠般用于电子检测 [、铜 青铜 黄铜 紫铜鉻铜(电机铜:导电性能好, 治具) 包面处理:镀Ni。

热处理对金属材料的硬度和耐磨性的影响热处理是一种常见的金属材料处理方法,通过改变材料结构和性能来提高其硬度和耐磨性。

本文将探讨热处理对金属材料硬度和耐磨性的具体影响。

1. 热处理的定义和基本原理热处理是指通过加热和冷却过程来改变金属材料的微观结构和机械性能的方法。

常见的热处理方法包括退火、淬火、回火和正火等。

这些方法有着各自特定的加热温度和冷却速率,通过改变这些参数可以使材料获得不同的硬度和耐磨性。

2. 热处理对金属材料硬度的影响2.1 退火处理退火是指将金属材料加热到一定温度后,以最适宜的速率冷却,使材料的组织和性能得到改善和调整的过程。

退火处理可以消除金属材料内部的残余应力,提高其塑性,从而降低材料的硬度。

2.2 淬火处理淬火是指将金属材料加热到临界温度(也叫淬火温度),然后快速冷却,使材料的结构转变为马氏体(Martensite),从而提高其硬度。

淬火处理常用于高碳钢和工具钢等材料,可使材料表面硬度达到极高的水平。

2.3 回火处理回火是指将淬火过的金属材料加热到一定温度,然后进行适当冷却的过程。

回火处理可以消除淬火产生的内部应力,提高材料的韧性,从而降低硬度,但仍保持一定的硬度。

2.4 正火处理正火是指将金属材料加热到适当的温度,然后进行缓慢冷却的过程。

正火处理可以调整和均匀材料的组织结构,使材料获得适中的硬度和韧性。

3. 热处理对金属材料耐磨性的影响3.1 硬化机制热处理中的淬火过程可以使金属材料表面形成马氏体,其中包含大量的碳化物,这些碳化物具有很高的硬度,可以提高金属材料的耐磨性。

此外,热处理还可以通过改变材料的晶格结构和组织形态,使材料表面形成致密的氧化层,从而增强金属材料的耐磨性。

3.2 细化晶粒热处理过程中的退火和回火可以促进材料中晶粒的再结晶和长大过程,使材料的晶粒尺寸变得更大,从而提高材料的耐磨性。

细小的晶粒可以增加材料的位错密度,使其更难滑移和变形,因此可以提高材料的硬度和耐磨性。

铝合金热处理状态与硬度的关系铝合金热处理是一种常见的改善铝合金性能的方法,通过控制材料的加热和冷却过程,可以使铝合金的硬度得到提高。

本文将从热处理的基本原理、常见的热处理方法以及热处理状态与硬度之间的关系进行探讨。

我们来了解一下铝合金热处理的基本原理。

热处理是指在一定的温度范围内对材料进行加热、保温和冷却的过程,以改变材料的组织结构和性能。

对于铝合金来说,热处理主要是通过固溶处理和时效处理来实现的。

固溶处理是指将铝合金加热至固溶温度,使固溶体中的溶质原子溶解到基体中,然后快速冷却,形成固溶体。

固溶处理可以提高铝合金的强度和硬度,但对其耐腐蚀性能有一定的影响。

时效处理是指将固溶体加热至一定的温度,保温一段时间后冷却,通过析出相的形成和生长来改善材料的性能。

时效处理可以进一步提高铝合金的强度和硬度,同时还能提高其耐腐蚀性能和韧性。

常见的铝合金热处理方法有T4、T5、T6等。

T4处理是指将铝合金加热至固溶温度后迅速冷却,然后进行自然时效;T5处理是在T4处理的基础上进行人工时效;T6处理是在T4处理的基础上先进行人工时效,然后再进行自然时效。

这些处理方法的选择将根据不同的铝合金材料和要求的性能来决定。

热处理状态与硬度之间存在一定的关系。

一般来说,经过固溶处理后的铝合金硬度较低,但强度较高。

经过时效处理后,铝合金的硬度会得到提高,同时其强度和韧性也会有所增加。

不同的热处理状态对应着不同的硬度值。

例如,对于6061铝合金,经过T4处理后,其硬度约为60HB;经过T6处理后,其硬度可达95HB左右。

可见,经过热处理后,铝合金的硬度可以得到显著提高,适用于对强度和硬度要求较高的应用领域。

需要注意的是,热处理并不是一种万能的方法,对于不同的铝合金材料和要求的性能,选择适当的热处理方法才能得到理想的效果。

同时,在实际应用中,热处理过程中的加热温度、保温时间和冷却速度等参数也需要严格控制,以确保热处理效果的稳定性和一致性。

热处理方法对金属硬度的影响热处理是一种常见的金属材料处理方法,通过加热和冷却的过程,可以改变金属的结构和性能。

其中,硬度是衡量材料抗压能力的重要指标之一。

不同的热处理方法对金属硬度的影响也不同。

本文将针对不同的热处理方法,以及它们对金属硬度的影响作一详细讨论。

1. 淬火处理淬火是最常用的热处理方法之一。

在淬火过程中,金属材料首先被加热到合适的温度,然后迅速冷却,通常使用水或油来实现。

淬火后的金属会出现明显的硬化现象,硬度得到显著提高。

淬火处理能改变金属的晶体结构,并使金属中形成大量的马氏体。

马氏体是一种具有较高硬度的组织结构,可以有效提高金属的硬度和抗磨性。

因此,淬火处理可以使金属材料具有更高的硬度和更好的机械性能。

2. 回火处理回火是在淬火后对金属材料进行的一种热处理方法。

回火的目的是通过适当的加热和保温过程来调整金属的硬度和韧性。

回火工艺的选择会直接影响金属材料的硬度。

一般来说,经过淬火处理后的金属硬度较高,同时也存在一定的脆性。

通过回火处理,可以降低金属的硬度,并提高其韧性和延展性。

回火过程中,温度和时间是影响金属硬度的关键因素。

通常情况下,较高的回火温度和较长的回火时间会导致金属硬度的降低。

3. 预淬火处理预淬火是淬火处理的一种变种,通过在淬火前对金属材料进行适当的加热处理来提高淬火后的硬度。

预淬火处理可以使金属中形成具有较高硬度的马氏体,并在淬火过程中起到保护作用。

预淬火处理的具体温度和时间取决于金属材料的成分和要求的硬度。

适当的预淬火处理可以使金属硬度相对提高,提高其抗磨性和耐热性能。

4. 固溶处理固溶处理主要适用于合金材料。

该方法通过将合金加热至高温区域,使金属中的溶质元素溶解在基体中,形成均匀的固溶体。

随后,通过快速冷却来固定固溶态,并获得相应的硬度。

固溶处理对合金材料的硬度有显著影响。

通过固溶处理可以调整合金的组织结构,从而改变硬度。

固溶处理中的加热温度和保温时间是调控硬度的关键因素之一。

热处理与硬度的关系是材料学中一个重要的研究领域。

热处理是通过对金属材料进行加热、保温和冷却的过程,以改变其组织结构和性能的一种工艺。

而硬度则是衡量材料抵抗外力压入的能力,是材料力学性能的重要指标之一。

热处理对硬度的影响有着复杂的内在机理,其关系表现在以下几个方面:1. 硬度与热处理工艺的选择热处理工艺的选择对材料硬度有着直接的影响。

不同的热处理工艺会使材料的组织结构发生不同程度的改变,从而影响材料的硬度。

淬火是一种常用的热处理工艺,通过迅速冷却将金属材料的组织结构调整至马氏体,从而提高材料的硬度;而退火则是通过缓慢冷却来改善材料的塑性和韧性,降低其硬度。

2. 硬度与热处理参数的关系热处理参数,如加热温度、保温时间和冷却方式等,会直接影响材料的组织结构和硬度。

通常情况下,加热温度越高、保温时间越长,材料的晶粒长大,硬度则会降低;相反,加热温度越低、保温时间越短,材料的硬度则会增加。

3. 硬度与热处理工艺优化热处理工艺的优化可以在一定程度上提高材料的硬度。

通过合理选择热处理工艺和控制热处理参数,可以使金属材料的组织结构得到优化,从而提高其硬度。

在淬火工艺中,通过调整淬火温度和冷却速度,可以实现不同程度的组织结构调整,从而获得更高的硬度。

4. 硬度与热处理技术的发展随着科学技术的不断发展,各种新型的热处理技术不断涌现,如等离子强化、超塑性热处理、表面改性热处理等,这些新技术能够赋予材料更高的硬度和更好的性能。

等离子强化技术能够通过质子碰撞而使材料表面硬度大幅提高。

热处理与硬度的关系是一个复杂而又重要的课题。

通过研究热处理对硬度的影响规律,可以为优化材料的性能和提高材料的硬度提供理论依据和技术支持。

在未来的研究工作中,我们需要进一步深入挖掘热处理与硬度之间的微观机理,不断探索新的热处理工艺和技术,为提高材料的硬度和性能做出更大的贡献。

材料的硬度是材料力学性能的一个重要指标,它直接影响着材料在不同工程应用中的使用性能。

7050铝合金是一种高强度、高抗疲劳性能的铝合金,广泛应用于航空、航天、汽车等领域。

其热处理状态和硬度是该材料应用中非常重要的性能指标。

以下是7050铝合金热处理各状态及硬度的简要介绍:1.T6状态:1)热处理工艺:固溶处理+人工时效。

2)硬度:一般在150~170HB范围内,具体硬度取决于合金成分和热处理工艺。

2.T7状态:1)热处理工艺:固溶处理+稳定化处理+人工时效。

2)硬度:与T6状态相近,但具有更好的抗腐蚀性能。

3.T73状态:1)热处理工艺:固溶处理+稳定化处理+人工时效,随后进行一定量的冷加工变形。

2)硬度:由于冷加工变形的影响,硬度会有所提高。

4.T76状态:1)热处理工艺:固溶处理+稳定化处理+人工时效,随后进行较大的冷加工变形。

2)硬度:高于T73状态,但塑性有所降低。

5.O状态:1)热处理工艺:不进行热处理,保持自然状态。

2)硬度:相对较低,一般在70~90HB之间。

6.H0状态:1)热处理工艺:固溶处理+人工时效,随后进行一定量的冷加工变形。

2)硬度:高于T6状态,具体硬度与冷加工变形程度和合金成分有关。

7.H1状态:1)热处理工艺:固溶处理+人工时效,随后进行较大的冷加工变形。

2)硬度:高于H0状态。

8.H2状态:1)热处理工艺:固溶处理+稳定化处理+人工时效,随后进行较大的冷加工变形。

2)硬度:高于H1状态。

9.H3状态:1)热处理工艺:固溶处理+稳定化处理+人工时效,随后进行更大的冷加工变形。

2)硬度:最高,但塑性较差。

10.H9状态:1)热处理工艺:固溶处理+稳定化处理+人工时效,随后进行轻微的冷加工变形。

2)硬度:略高于O状态,但具有较好的抗腐蚀性能和塑性。

3)F状态(自由加工状态):材料在固溶处理后保持在室温下自然冷却,不进行人工时效。

硬度取决于成分和固溶处理的条件,一般较低。

由于不进行人工时效,它保留了大量的位错和晶体缺陷,有助于后续的塑性变形加工。

在F 状态下,材料的强度和硬度较低,但塑性和韧性较好,适用于需要进行大量塑性变形的场合。

钢铁硬度不同处理以钢铁硬度不同处理为标题,写一篇文章。

钢铁是一种重要的金属材料,在各个领域都有广泛的应用。

钢铁的硬度是评判其质量的重要指标之一,不同的处理方法可以使钢铁具备不同的硬度特征。

本文将就钢铁硬度不同处理进行详细介绍。

1. 热处理热处理是一种常用的钢铁处理方法,通过加热和冷却的过程来改变钢铁的硬度。

常见的热处理方法有淬火、回火和正火等。

淬火是将加热到一定温度的钢铁迅速冷却,使其获得较高的硬度。

回火是在淬火后将钢铁加热到较低的温度,然后再冷却。

这样可以降低钢铁的硬度,提高其韧性。

正火则是将钢铁加热到适当温度,然后冷却,以提高其硬度和强度。

2. 冷加工冷加工是指在室温下对钢铁进行塑性变形的处理方法。

冷加工可以显著提高钢铁的硬度和强度。

在冷加工过程中,钢铁会经历塑性变形,晶粒会细化,形成大量的位错和析出相,从而提高钢铁的硬度。

常见的冷加工方法有冷轧、冷拔和冷锻等。

3. 热轧热轧是指将钢坯加热到一定温度后进行塑性变形的处理方法。

热轧可以提高钢铁的硬度和强度,同时还可以改善钢铁的塑性和韧性。

在热轧过程中,钢铁的晶粒会得到再结晶,形成细小的晶粒,从而提高了钢铁的硬度。

4. 渗碳处理渗碳处理是一种常用的表面处理方法,通过将含有碳元素的化合物渗入钢铁表面,以提高钢铁的硬度和耐磨性。

常见的渗碳处理方法有气体渗碳、盐浴渗碳和浸渗碳等。

渗碳处理可以使钢铁表面形成高碳化层,硬度显著提高,同时还能提高钢铁的耐磨性和抗腐蚀性能。

5. 淬硬处理淬硬是一种常用的钢铁处理方法,通过将钢铁加热到适当温度后迅速冷却,使其达到高硬度和高强度。

淬硬处理可以使钢铁的晶粒细化,同时还能提高钢铁的耐磨性和耐腐蚀性能。

淬硬处理常用于制造需要具备高硬度和高强度的零部件。

总结起来,钢铁的硬度可以通过不同的处理方法来改变。

热处理、冷加工、热轧、渗碳处理和淬硬处理是常用的钢铁处理方法。

通过这些处理方法,可以使钢铁具备不同的硬度特征,以满足不同领域的需求。

热处理对金属材料硬度的影响热处理是一种常见的金属材料处理方法,通过加热和冷却的方式,能够改变金属材料的组织结构和性能。

其中,对金属材料硬度的影响是热处理中最为显著的方面之一。

本文将对热处理对金属材料硬度的影响进行分析和探讨。

一、热处理简介热处理是一种通过改变金属材料的组织结构来达到改变其物理和机械性能的方法。

热处理一般包括加热、保温和冷却三个阶段。

根据加热温度和冷却速度的不同,常见的热处理方法包括退火、淬火、回火和正火等。

二、退火对硬度的影响退火是将金属材料加热至一定温度,保温一段时间后,缓慢地冷却至室温的过程。

退火可以消除金属内部的应力,使其晶粒长大并均匀化,从而降低材料的硬度。

退火后的金属材料具有较高的韧性和塑性,但硬度相对较低。

三、淬火对硬度的影响淬火是将金属材料加热至临界温度(也称为临界温度以上),然后迅速冷却至室温的过程。

淬火可以使金属材料的组织结构发生相变,形成马氏体等硬质组织,从而显著提高金属材料的硬度和强度。

四、回火对硬度的影响回火是将已淬火的金属材料再次加热至较低的温度,然后保温一段时间后,缓慢冷却的过程。

回火可以消除淬火时的内部应力,调整金属材料的组织结构,并提高其韧性。

回火后的金属材料硬度会略有降低,但整体性能得到了平衡和提升。

五、正火对硬度的影响正火是将金属材料加热至一定温度,保温一定时间后,以规定的速度冷却的过程。

正火可以在退火和淬火之间取得一个平衡,既提高金属的硬度和强度,又保持较高的韧性。

六、其他热处理方法对硬度的影响除了上述常见的热处理方法外,还有一些特殊的热处理方法,如沉淀硬化、表面强化等。

这些方法在不同程度上都能够对金属材料的硬度产生影响。

例如,沉淀硬化可以通过在固溶体中形成细小的沉淀相来增加材料的硬度;表面强化则是通过对金属材料的表面进行热处理,形成硬化层来提高材料的表面硬度。

综上所述,热处理是一种通过改变金属材料的组织结构来达到改变硬度的有效方法。

不同的热处理方法会对金属材料的硬度产生不同程度的影响。