常见钢的淬火硬度

- 格式:docx

- 大小:22.31 KB

- 文档页数:1

淬火硬度hrc62全文共四篇示例,供读者参考第一篇示例:淬火硬度是一种表征材料硬度的重要指标,它反映了材料在淬火过程中获得的硬度水平。

在工程材料中,淬火硬度通常以HRC(硬度洛氏硬度)为单位进行表示,HRC62表示材料的硬度为62HRC。

HRC62的硬度水平处于中高水平,适用于对材料硬度要求较高的场合。

淬火硬度的提高可以通过控制淬火工艺参数来实现,例如淬火温度、保温时间、冷却速率等。

在淬火过程中,材料会受到快速冷却的作用,使其组织发生相变,从而提高硬度。

HRC62的硬度水平意味着材料经过淬火后能够获得较高的硬度,有较好的耐磨性和耐腐蚀性。

在实际工程中,HRC62的硬度通常应用于一些对材料硬度要求较高的零部件上,例如汽车发动机零部件、工程机械零部件、刀具等。

这些零部件需要具备较高的耐磨性和耐腐蚀性,以确保其在长期使用过程中不易发生磨损或腐蚀而导致失效。

HRC62的硬度水平还可以通过其他方式来实现,例如表面淬火、渗碳淬火等。

表面淬火是一种将薄层表面淬火以提高硬度的方法,适用于对零部件表面硬度要求较高的场合。

渗碳淬火则是通过在材料表面渗入碳元素再进行淬火,以提高表面硬度和耐磨性。

HRC62的硬度水平代表了材料具有一定的硬度和耐磨性,适用于对材料硬度要求较高的场合。

在工程中,我们可以通过控制淬火工艺参数或采用其他方式来实现HRC62的硬度水平,以满足不同零部件的硬度要求。

淬火硬度是实现材料硬度提高的一种有效方法,有助于提高材料的使用寿命和可靠性。

第二篇示例:淬火是一种金属热处理工艺,通过在高温下迅速冷却金属,使其获得一定的硬度和韧性。

淬火硬度是评价金属硬度和抗拉强度的一个重要指标,通常用HRC单位来表示。

HRC62是一种较高的淬火硬度,表明金属具有较高的硬度和抗磨损性能。

淬火硬度HRC62的金属通常包括碳素钢、合金钢、不锈钢等。

这些金属在经过淬火处理后,表面硬度可达HRC62以上,具有较高的耐磨性,适用于制造各种工具、模具、机械零件等高强度要求的产品。

80钢的淬火硬度80钢是一种高质碳结构钢,其淬火硬度在工业领域中得到广泛应用。

本文将介绍80钢的淬火硬度概念,影响因素,以及在实际应用中的优势,同时还为大家提供如何提高80钢淬火硬度的方法。

一、80钢的淬火硬度概念介绍80钢的淬火硬度是指在钢的热处理过程中,通过淬火工艺使钢的晶粒细化,从而提高钢的硬度。

淬火硬度通常用硬度值(HB)或布氏硬度(HBW)表示。

80钢在淬火后,其硬度可以达到HBW 160-220。

二、80钢淬火硬度的影响因素1.淬火温度:淬火温度是影响80钢淬火硬度的重要因素。

一般来说,淬火温度越高,钢的硬度越高。

但过高的淬火温度会导致钢的韧性降低,影响其使用寿命。

2.保温时间:保温时间是指钢在淬火过程中保持在高温状态的时间。

适当的保温时间可以使钢的晶粒充分细化,提高硬度。

然而,过长的保温时间可能导致晶粒长大,降低硬度。

3.冷却速度:冷却速度对80钢的淬火硬度也有很大影响。

快速冷却可以使钢的晶粒细化,提高硬度。

反之,慢速冷却会导致晶粒长大,降低硬度。

三、80钢淬火硬度在实际应用中的优势1.高硬度:80钢在淬火后具有较高的硬度,可以提高钢的耐磨性,延长零件的使用寿命。

2.良好的韧性:80钢在淬火过程中,晶粒细化,使其具有良好的韧性,能承受较大的冲击和弯曲应力。

3.提高强度:80钢淬火后,晶粒细化,有效面积增大,从而提高钢的强度。

四、如何提高80钢的淬火硬度1.合理选择淬火温度:根据零件的具体要求,选择合适的淬火温度,使钢的硬度达到最佳。

2.控制保温时间:在保证零件充分淬火的前提下,适当控制保温时间,避免过长导致晶粒长大。

3.优化冷却速度:采用适当的冷却速度,如快速水冷,以使钢的晶粒细化,提高硬度。

五、总结80钢的淬火硬度是一个重要的性能指标,通过调整淬火工艺参数,可以提高80钢的淬火硬度,从而提高零件的耐磨性、韧性和强度。

20钢硬度热处理前后的硬度热处理是一种常见的金属材料加工技术,通过对金属材料进行加热和冷却来改变其组织结构,从而改变其性能,包括硬度。

在热处理过程中,金属材料的硬度会发生变化,下面我将以20钢为例,详细介绍其热处理前后的硬度变化。

20钢是一种碳钢,钢中含有约0.2%的碳元素,具有较高的强度和韧性。

热处理可以通过控制加热温度和冷却速率,改变钢的组织结构,进而改变其硬度。

热处理主要包括退火、正火、淬火和回火。

在热处理前,20钢的硬度通常较低,大约在100HBS左右。

这是由于在冷却过程中,钢的组织结构未经过调整和调控,导致组织结构较为松散,硬度较低。

为了提高20钢的硬度,可以进行以下热处理过程。

首先,进行退火处理。

退火可以通过加热和缓慢冷却来改善钢的组织结构,从而降低硬度。

将20钢加热到800-900℃,保持一段时间,然后缓慢冷却。

退火后,20钢的硬度会有所降低,但仍然保持可加工性和韧性。

接下来,进行正火处理。

正火是指将钢加热到临界温度以上,在空气中自然冷却,使钢的组织结构得到一定的调整和改善。

正火可以提高20钢的硬度,使其适用于一些对强度要求较高的场合。

正火处理后,20钢的硬度通常会达到150-200HBS左右。

然后,进行淬火处理。

淬火是通过将钢迅速加热到临界温度以上,然后迅速冷却以实现较高的硬度要求。

淬火可以使20钢的组织结构变得更加紧密,硬度显著提高。

淬火后的20钢通常具有更高的硬度,可达到200-300HBS或更高。

最后,进行回火处理。

回火是指将淬火后的20钢再加热到较低的温度,在特定温度下保持一段时间,然后冷却。

回火可以改变淬火后的钢的组织结构,从而调整其硬度和韧性。

回火后的20钢通常具有更为适宜的硬度和韧性。

总结起来,热处理可以显著改变20钢的硬度。

通过退火、正火、淬火和回火等热处理过程,钢的组织结构得到调整和改善,硬度得到提高。

热处理前的20钢硬度一般较低,而经过适当的热处理后,20钢的硬度可大幅提高,适用于不同场合的要求。

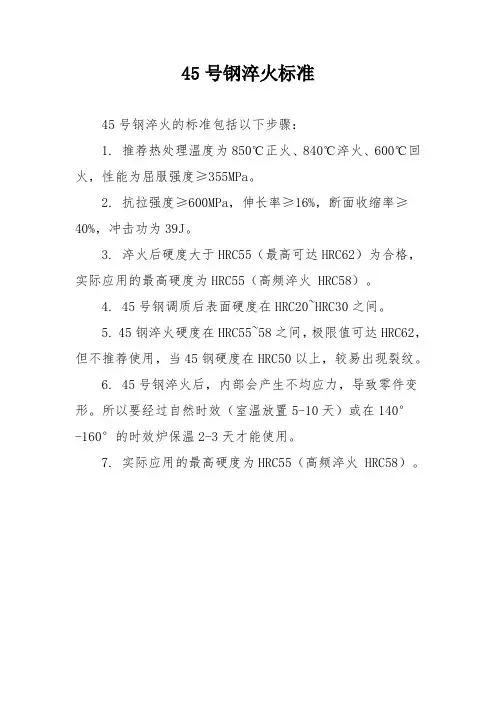

45号钢淬火标准

45号钢淬火的标准包括以下步骤:

1. 推荐热处理温度为850℃正火、840℃淬火、600℃回火,性能为屈服强度≥355MPa。

2. 抗拉强度≥600MPa,伸长率≥16%,断面收缩率≥40%,冲击功为39J。

3. 淬火后硬度大于HRC55(最高可达HRC62)为合格,实际应用的最高硬度为HRC55(高频淬火 HRC58)。

4. 45号钢调质后表面硬度在HRC20~HRC30之间。

5. 45钢淬火硬度在HRC55~58之间,极限值可达HRC62,但不推荐使用,当45钢硬度在HRC50以上,较易出现裂纹。

6. 45号钢淬火后,内部会产生不均应力,导致零件变形。

所以要经过自然时效(室温放置5-10天)或在140°

-160°的时效炉保温2-3天才能使用。

7. 实际应用的最高硬度为HRC55(高频淬火 HRC58)。

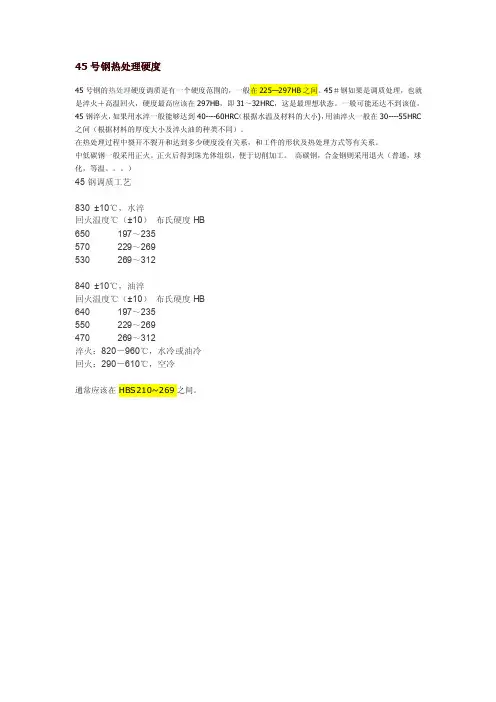

45号钢热处理硬度

45号钢的热处理硬度调质是有一个硬度范围的,一般在225—297HB之间。

45#钢如果是调质处理,也就是淬火+高温回火,硬度最高应该在297HB,即31~32HRC,这是最理想状态。

一般可能还达不到该值。

45钢淬火,如果用水淬一般能够达到40----60HRC(根据水温及材料的大小),用油淬火一般在30----55HRC 之间(根据材料的厚度大小及淬火油的种类不同)。

在热处理过程中裂开不裂开和达到多少硬度没有关系,和工件的形状及热处理方式等有关系。

中低碳钢一般采用正火。

正火后得到珠光体组织,便于切削加工。

高碳钢,合金钢则采用退火(普通,球化,等温。

)

45钢调质工艺

830 ±10℃,水淬

回火温度℃(±10)布氏硬度HB

650 197~235

570 229~269

530 269~312

840 ±10℃,油淬

回火温度℃(±10)布氏硬度HB

640 197~235

550 229~269

470 269~312

淬火:820-960℃,水冷或油冷

回火:290-610℃,空冷

通常应该在HBS210~269之间。

一、不锈钢440-C:美国制之优质不锈钢材, 含铬量高达16-18%。

最初被应用於外科手术刀具及船舶业, 耐蚀性及耐恴能力极强。

现更广泛应用於手制刀及优质厂制刀具。

含碳量约1%(440系分A, B, C, 及F级; C级及F级含碳量最高则较少) 经熟处理後可达HRc58之硬度。

154CM:美国制之优质不锈钢材, 铬含量达15%, 钼含量达4%; 故定名为154CM。

乃近代手制刀之一代宗师R.W s 率先所采用。

加工性极优, 耐蚀性, 刀锋耐损性及韧性皆强, 但售价较高, 故只见被应用於手制刀具。

含碳量经热处理後可达HRc60~61之硬度。

ATS-34 : 日本“日立金属工业”针对美制154CM 而开发之优质不锈钢份与154CM相近, 而各方面之性能皆达至154CM之标准, 且犹有过之, 但价格则较廉, 被业内认定为最佳刀一, 现已成为手制及优质厂制刀具应用之主流。

经热处理後可达HRc60~61硬度。

ATS-34:日本“日立金属工业”针对美制154CM 而开发之优质不锈钢, 用料和成份与154CM相近, 而各方面之性能4CM之标准, 且犹有过之, 但价格则较廉, 被业内认定为最佳刀具钢材之一, 现已成为手制及优质厂制刀具应经热处理後可达HRc60~61硬度。

AUS8(8A):日本“爱知制钢” 所开发之优质不锈钢材, 耐蚀性, 刀锋耐损性及韧性皆达优异水平, 多被应用於日本制之具。

AUS 钢种分为10A (含碳量约1%), 8A (含量0.8%) 及6A (含碳量约0.6%) 三种。

8A 经热处理後HR 硬度。

D2:金属机械加工用之耐磨工具钢材D2, 属风硬钢(Air-Hardening steel) ; 被广泛应用砍伐刀或猎刀次制作高达1.5%, 含铬量亦高达11.5%, 经热处理後可达HRc60之硬度, 但相对地廷展性(韧性)较弱, 耐锈能力亦不材表面亦难作镜面磨光处理。

Hi-Speed Tool Steel (高速工具钢):高度加工制成成之工具钢材, 含碳量高, 而含铬量则低(约4%), 故打磨钢材表面之光泽较暗, 经热处理後2之高硬度, 但耐锈性能不甚佳。

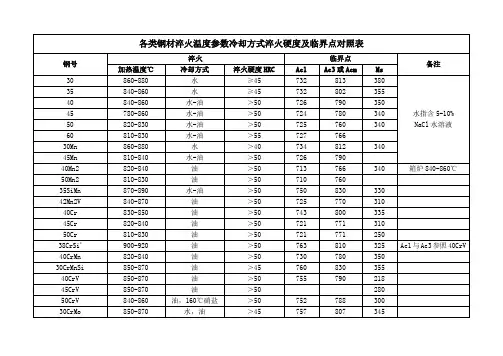

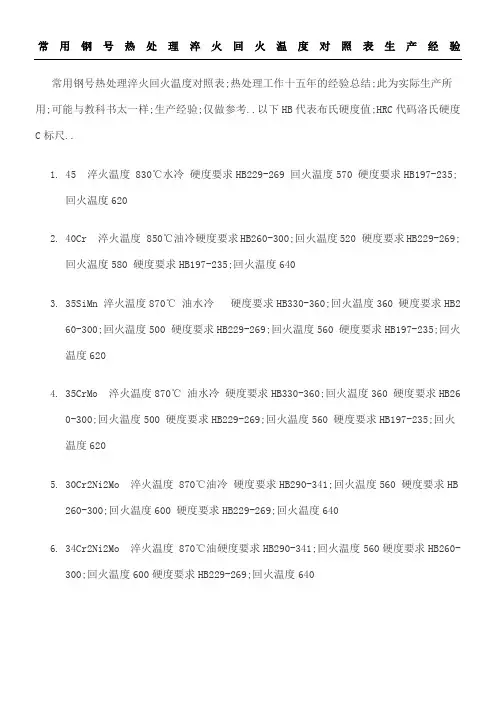

常用钢号热处理淬火回火温度对照表生产经验常用钢号热处理淬火回火温度对照表;热处理工作十五年的经验总结;此为实际生产所用;可能与教科书太一样;生产经验;仅做参考..以下HB代表布氏硬度值;HRC代码洛氏硬度C标尺..1.45 淬火温度830℃水冷硬度要求HB229-269 回火温度570 硬度要求HB197-235;回火温度6202.40Cr 淬火温度850℃油冷硬度要求HB260-300;回火温度520 硬度要求HB229-269;回火温度580 硬度要求HB197-235;回火温度6403.35SiMn 淬火温度870℃ 油水冷硬度要求HB330-360;回火温度360 硬度要求HB260-300;回火温度500 硬度要求HB229-269;回火温度560 硬度要求HB197-235;回火温度6204.35CrMo 淬火温度870℃ 油水冷硬度要求HB330-360;回火温度360 硬度要求HB260-300;回火温度500 硬度要求HB229-269;回火温度560 硬度要求HB197-235;回火温度6205.30Cr2Ni2Mo 淬火温度870℃油冷硬度要求HB290-341;回火温度560 硬度要求HB260-300;回火温度600 硬度要求HB229-269;回火温度6406.34Cr2Ni2Mo 淬火温度870℃油硬度要求HB290-341;回火温度560硬度要求HB260-300;回火温度600硬度要求HB229-269;回火温度640B290-341;回火温度560 硬度要求HB260-300;回火温度600 硬度要求HB229-269;回火温度6408.34CrMo1A 淬火温度870℃ 油冷硬度要求HB260-300;回火温度590 硬度要求HB229-269;回火温度6309.35CrMoSi 淬火温度930℃ 油冷硬度要求HB260-300;回火温度600 硬度要求HB229-269;回火温度64010.38CrMoA1 淬火温度930℃ 油冷硬度要求HB260-300;回火温度600 硬度要求HB229-269;回火温度69011.40CrMnMo860℃油硬度要求HB330-360;回火温度480硬度要求HB290-341;回火温度520硬度要求HB260-300;回火温度580硬度要求HB229-269;回火温度64012.40CrNiMo 淬火温度860℃ 油冷硬度要求HB330-360;回火温度480 硬度要求HB290-341;回火温度520 硬度要求HB260-300;回火温度580 硬度要求HB229-269;回火温度64013.40CrNi2MoA 淬火温度860℃ 油冷硬度要求HB330-360;回火温度480 硬度要求HB290-341;回火温度520 硬度要求HB260-300;回火温度580 硬度要求HB229-269;回火温度64014.45CrMnMo 淬火温度860℃ 油冷硬度要求HB330-360;回火温度480 硬度要求HB290-341;回火温度520 硬度要求HB260-300;回火温度580 硬度要求HB229-269;回火温度640回火温度62016.42CrMo 淬火温度860℃ 油冷硬度要求HB290-341;回火温度450硬度要求HB260-300;回火温度580;500齿圈硬度要求HB229-269;回火温度620 硬度要求HB197-23 5;回火温度65017.40MnB 淬火温度850℃ 油冷硬度要求HB260-300;回火温度45018.50Mn 淬火温度830℃ 油水冷硬度要求HB290-341;回火温度480 硬度要求HB260-300;回火温度550 硬度要求HB229-269;回火温度60019.50SiMn 淬火温度850℃ 油冷硬度要求HB260-300;回火温度600 硬度要求HB229-269;回火温度64020.5CrMnMo 淬火温度850℃ 油冷硬度要求HB290-341;回火温度560 硬度要求HB260-300;回火温度620 硬度要求HB229-269;回火温度67021.5CrNiMo 淬火温度850℃ 油冷硬度要求HB290-341;回火温度520 硬度要求HB260-300;回火温度620 硬度要求HB229-269;回火温度67022.55 淬火温度800℃ 油水冷硬度要求HB290-341;回火温度480 硬度要求HB260-300;回火温度560 硬度要求HB229-269;回火温度600 硬度要求HB197-235;回火温度67023.60CrMnMo 淬火温度850 油冷硬度要求HB290-341;回火温度590 硬度要求HB260-300;回火温度650 硬度要求HB229-269;回火温度670300;回火温度640 硬度要求HB229-269;回火温度670 硬度要求HB197-235;回火温度71025.GCr9 淬火温度850℃ 油冷硬度要求HB290-341;回火温度580 硬度要求HB260-300;回火温度640 硬度要求HB229-269;回火温度670 硬度要求HB197-235;回火温度71026.GCr6 淬火温度840℃ 油冷硬度要求HB290-341;回火温度580 硬度要求HB260-300;回火温度640 硬度要求HB229-269;回火温度670 硬度要求HB197-235;回火温度71027.Cr12MoV 淬火温度1100℃ 油冷硬度要求HB229-269;回火温度71528.15CrMo 淬火温度880℃ 水空水硬度要求HB197-235;回火温度58029.20CrMo 淬火温度880℃ 水空水硬度要求HB197-235;回火温度60030.20CrNi 淬火温度880℃ 水空水硬度要求HB197-235;回火温度60031.20CrMnMo 淬火温度880℃ 水空水硬度要求HB197-235;回火温度60032.1Cr13 淬火温度1050℃ 油冷硬度要求HB330-360;回火温度480 硬度要求HB229-269;回火温度680 硬度要求HB197-235;回火温度71033.2Cr13 淬火温度1050℃ 油冷硬度要求HB330-360;回火温度480 硬度要求HB229-269;回火温度660 硬度要求HB197-235;回火温度690-269;回火温度660 硬度要求HB197-235;回火温度69035.4Cr13 淬火温度1050℃ 油冷硬度要求HB330-360;回火温度480 硬度要求HB229-269;回火温度660 硬度要求HB197-235;回火温度69036.50SiMnMoV 淬火温度850℃ 油冷硬度要求HB260-300;回火温度640 硬度要求HB229-269;回火温度680 硬度要求HB197-235;回火温度70037.9Cr2Mo 淬火温度850℃ 油冷硬度要求HB260-300;回火温度630 硬度要求HB229-269;回火温度66038.37SiMn2MoV 淬火温度870℃ 油冷硬度要求HB260-300;回火温度66039.45MnMo 淬火温度870℃ 油冷硬度要求HB197-235;回火温度65040.3Cr2W8V 淬火温度1050℃ 油冷 HRC50-54600-65041.W18Cr4V 淬火温度1260℃ 油冷 HRC58-60560三次回火42.W9Cr4V2 淬火温度1260℃ 油冷 HRC58-60560三次回火。

40CrMnMo是一种常用的合金结构钢,通常用于制造各种机械零部件。

通过不同的热处理方法,可以使40CrMnMo钢获得不同的力学性能,其中淬火是其中一种重要的热处理方法之一。

淬火是将钢加热到一定温度后急冷至室温,通过产生马氏体来提高钢的硬度和强度。

在进行淬火热处理的过程中,淬火硬度范围是一个非常关键的参数,它直接影响着钢材最终的性能。

在40CrMnMo钢的淬火热处理过程中,淬火硬度范围是指在淬火后获得的硬度值的范围。

一般来说,淬火硬度范围越大,表示40CrMnMo钢在淬火处理后的硬度变化越大。

这也就意味着钢材在相同的热处理条件下,能够获得更广泛的力学性能范围,这对于满足不同工程应用的需求至关重要。

具体来说,根据40CrMnMo钢的具体化学成分和热处理工艺,其淬火硬度范围一般在HRC 30-55之间。

这个范围覆盖了从中低硬度到高硬度的广泛区间,这也意味着40CrMnMo钢可以在不同工程中扮演不同的角色。

当40CrMnMo钢经过淬火处理后获得较低的硬度值时,通常表现出较高的韧性和弯曲性能,这使得它非常适合用于制造一些要求抗冲击和疲劳载荷能力的零部件,例如大型齿轮、传动轴等机械零部件。

而当40CrMnMo钢的淬火硬度较高时,其硬度和强度将得到显著提高,使得它更适合用于制造要求高强度、高硬度和耐磨损能力的零部件,比如在汽车制造、航空航天和船舶制造等领域。

在40CrMnMo钢材的应用中,淬火硬度范围的选择也需要考虑到具体的工程需求和使用环境。

对于一些需要高韧性和抗冲击能力的工程,可能更倾向于选择淬火后较低硬度范围的钢材,以确保零部件在使用过程中不易发生断裂和疲劳损伤。

而对于一些需要高强度和耐磨损能力的工程,则可能更倾向于选择较高硬度范围的钢材。

40CrMnMo钢在淬火处理后的硬度范围是一个非常重要的参数,它直接关系到钢材的最终性能和适用范围。

在进行材料选择和工程设计时,淬火硬度范围的评估和选择至关重要。

从整体来看,40CrMnMo钢淬火硬度范围的知识对于工程设计师和材料工程师都至关重要。

50crmo淬火硬度50crmo淬火硬度≤248HBW。

50crmo淬火是一种工件热处理的方法,其硬度需要≤248HBW的。

硬度指某物体坚硬的程度,也指水的硬度,是水质指标之一。

在现代工业制造中,材料的选择和处理是至关重要的。

其中,钢铁材料因其高强度、耐磨性和耐腐蚀性而受到广泛应用。

而50CrMo钢作为一种常用的合金结构钢,其淬火硬度一直是工程师们关注的焦点问题。

50CrMo钢是一种具有高碳含量的马氏体钢,其淬火硬度可以通过改变冷却方式、温度和时间等因素来控制。

然而,如何精确地调整这些因素以达到理想的淬火硬度,仍然是钢铁行业面临的一大挑战。

为了解决这个问题,我们进行了一项深入的研究。

首先,我们对50CrMo钢的化学成分进行了详细的分析,确定了各种元素对淬火硬度的影响。

然后,我们通过实验测试,观察了不同冷却条件下的淬火硬度变化情况。

实验结果表明,50CrMo钢在空气中冷却时,其淬火硬度较低;而在水或油中冷却时,其淬火硬度较高。

这是因为水或油可以有效地降低钢材的表面温度,从而减缓钢材内部的相变过程,使马氏体形成得更为均匀和稳定。

然而,水或油冷却也存在一些问题,如冷却速度慢、成本高、环境污染等。

因此,我们需要寻找一种既能保证淬火硬度又能解决这些问题的方法。

在这个过程中,我们发现了一种新的冷却方式——气体冷却。

气体冷却可以大大提高冷却速度,同时还可以减少环境污染。

我们进行了气体冷却试验,发现50CrMo钢在气体冷却下的淬火硬度明显高于水或油冷却下的淬火硬度。

然而,气体冷却也存在一些问题,如气体的选择、压力和流量等需要严格控制。

总之,50CrMo钢的淬火硬度是一个非常重要的性能指标,它直接影响到50CrMo钢在实际应用中的性能。

因此,在生产过程中需要充分考虑各种因素,采取合适的措施来提高50CrMo钢的淬火硬度。

只有这样,才能保证50CrMo钢在各种复杂工况下都能发挥出其应有的性能优势,为各行各业的发展做出贡献。

42crmo淬火硬度

42CrMo淬火硬度是经过热处理或非热处理(冷处理),以改变材料内部结构,使材料更高硬度、抗拉强度和弹性模量的过程,也被称为淬火硬化或热处理硬化。

42CrMo钢是一种40CrMo系烧结结构体钢,具有良好的淬火硬度和力学性能,广泛应用于大型拉伸零件的制造。

首先,42CrMo钢的最大淬火深度一般为50-60mm,其淬火硬度约为HRC44-54。

42CrMo钢淬火后内部组织改变,各种晶粒发生析出,合金成份不同,其析出物具有不同的结构,使钢材内部组织强度提高,从而提高材料的抗拉强度和淬火硬度。

此外,在淬火处理过程中要注意控制热处理温度和时间,以确保42CrMo钢中析出物的数量和组成,从而提高淬火硬度和抗拉强度。

另外,钢材必须在一定温度和时间下进行回火,以缓解其内部应力,防止钢材变形和破坏,并确保其机械性能。

此外,42CrMo钢的淬火硬度受到钢材的质量影响很大,在淬火处理过程中,要确保钢材的内部组织达到设计要求,以确保钢材的质量。

还要注意到,42CrMo钢的淬火硬度和抗拉强度也受到热处理工艺参数的影响,因此,在淬火处理时应选择和调整合适的热处理工艺参数,以提高淬火硬度和抗拉强度。

总之,42CrMo钢的淬火硬度是一个非常重要的指标,在淬火处理过程中,应注意控制热处理温度和时间,保证热处理过程的稳定性和可靠性,保证42CrMo钢材的淬火硬度和抗拉强度达到最佳水平。

同时,在生产钢材时,也要注意钢材质量,确保钢材淬火硬度达到设

计要求。

此外,也要注意选择正确的热处理工艺参数,以确保42CrMo 钢淬火硬度和抗拉强度。