电控喷油器部分设计

- 格式:docx

- 大小:134.47 KB

- 文档页数:6

电控高压共轨喷射系统及其喷油器研发生产方案1. 实施背景随着全球能源结构的转变和环保意识的提高,燃油喷射系统在汽车工业中的地位日益重要。

电控高压共轨喷射系统(HPDI)作为新一代燃油喷射技术,具有更高的燃油喷射压力和更精确的喷油控制,能够显著降低燃油消耗和排放。

目前,HPDI技术在国外汽车企业中得到了广泛应用,但在中国,此技术尚处于起步阶段。

因此,开展HPDI技术的研发生产具有强烈的现实意义和广阔的市场前景。

2. 工作原理电控高压共轨喷射系统主要由高压油泵、高压油轨、喷油器和电控单元组成。

工作原理是:高压油泵将燃油加压至100MPa以上,通过高压油轨将燃油输送至喷油器。

在喷油器内,高压燃油通过电磁阀控制喷出,经过雾化后与空气混合,实现燃油喷射。

电控单元根据发动机工况和传感器信号,精确控制喷油量和喷油时刻。

3. 实施计划步骤3.1 技术研究:进行HPDI技术的深入研究和实验验证,包括高压油泵的设计与制造、高压油轨的材质与加工、喷油器的结构设计、电磁阀的控制逻辑等。

3.2 生产工艺制定:根据技术研究结果,制定生产工艺流程和质量控制方案。

3.3 设备采购与调试:采购生产所需的设备,并进行安装调试。

3.4 产品试制:按照制定的生产工艺和质量控制方案,进行小批量试制。

3.5 产品测试与验证:对试制的产品进行性能测试和可靠性验证,并对存在的问题进行改进。

3.6 扩大生产:经过验证后,逐步扩大生产规模,并考虑与汽车企业进行合作。

4. 适用范围本研发生产方案适用于汽车、发动机等领域,特别是适用于燃油经济性要求较高和排放标准严格的领域。

未来,HPDI技术还可应用于船舶、航空等领域的燃油喷射系统。

5. 创新要点5.1 高压油泵的设计与制造技术:实现燃油的高压化,提高燃油喷射压力。

5.2 高压油轨的材质与加工技术:选择合适的材质和加工工艺,确保高压燃油的输送安全可靠。

5.3 喷油器的结构设计技术:优化喷油器的结构,提高喷油的雾化效果和均匀性。

摘要柴油机的高效、节能使得汽车的柴油机化日趋明显。

电控燃油喷射系统也成为目前柴油机领域的重要发展方向之一。

采用电控技术后,将有效改善柴油机的动力性和经济性,降低柴油机的有害排放。

柴油机的喷油系统主要是由高喷油泵、喷油器和连接喷油泵与喷油器的高压管组成。

随着国家对环境治理力度的加强,对机动车尾气排放的要求相对的提高了,特别是对柴油发动机的排放要求更加严格,所以喷油系统必须能够保证柴油机使柴油充分的燃烧,保证柴油机有足够的动力和运输的可靠性。

这样,就对喷油系统有较高的要求,改变了柴油发动机的控制模式,实现了精确的控制,使排放更加清洁,减小了柴油机做功粗暴所产生的噪音,提高了车辆的经济型和舒适性。

执行机构的控制研究是柴油机电控技术研究的关键。

本文在给出了油量执行结构及其位置传感器、供油定时控制机构及其提前角检测的设计方案,并对其控制策略进行了研究。

电控单元硬件、软件设计是电控系统设计的核心。

本文详细地讨论了电控单元硬件、软件设计过程,完成了硬件电路和软件模块化设计,并对硬件、软件提出了相应的抗干扰措施。

此外,为了完善柴油机电控系统开发,提出了柴油机标定系统。

采用以CAN 总线为基础平台的分配泵电控系统,实现下位机与PC机之间的通讯,完成对柴油机电控系统参数的监测。

本文阐述了采用单片机对柴油机喷油泵(BOSCH喷油泵)进行控制,主要实现对喷油泵内齿条位置的准确控制,从而实现对喷油量的准确控制,达到改善喷油系统和环保的目的。

本系统采用我们比较熟悉的89C51单片机作为控制核心,采用电感传感器作为反馈和信号的采集,使用光耦驱动电路使输入端与输出端相互隔离,使电路的抗干扰能力加强了,使用PID控制算法控制系统稳定,鲁棒性强。

关键词:柴油机;单片机;喷油泵;控制系统System of diesel engine fuel injection controlAbstractDiesel engines have been widely applied in the world because of their efficiency, economy and reliability.Electronically controlled fuel injection is one of important research directions in the diesel engine field.Introduction of electronic control techniques into diesel engine can not only improve the drivability and economy considerably.but reduce their exhaust emissions and contamination.Fuel injection system of diesel engine as long as it is made of high fuel injection pump,injector high-pressure tubing connected fuel injection pump and the injector.Along with the country to strengthen environmental regulation,on vehicle emissions requirements relative increase,Especially for the diesel engine emission requirements more stringent,So the injection system must be able to ensure that the diesel combustion,To ensure the reliability of diesel engine with power and transportation of enough.So,have high requirements for fuel injection system,To change the control mode of the diesel engine and precise control.The emissions of more clean,reduce the diesel engine work rude noise,improve vehicle economy and comfort.The executive mechanism is the key techniques in the diesel engine electronic control technology.In this paper detailed designs on control mechanisms and sensors are presented and control tactics are investigated also.As the core of diesel engine electronic control system.The whole process of ECU hardware and software designs is specified,moreover requisite software and hardware measures are taken in the system anti-disturbance performance.Besides,in order to calibrate the parameters of diesel engines,the electronically controlled unit of VE distributor pump is presented based on the CAN field bus.It adopts the simple and practical design of the electronically Controlled unit by CAN field bus communication and make the bottom processor and the top computer communicate and the parameters of the electronically controlled unit can be monitored.This paper expounds the application of single-chip microcomputer in diesel fuel injection pump (BOSCH pump) control,mainly to achieve precise control of fuel injection pump rack position,so as to realize the accurate control of injection quantity,Improve the fuel injection system and the purpose of environmentalprotection.The system uses the more familiar 89C51 microcontroller as control core,The inductive sensor as the feedback and signal acquisition,use optocoupler driving circuit to make the input and the output are isolated from each other,so that the anti-interference ability of the circuit to strengthen.The use of PID control algorithm of the control system stability,robustness.Keywords:Diesel enging;Microcontroller;Fuel injection pump;Control system目录第一章绪论 (1)1.1 论文选题背景及研究 (1)1.2 柴油机电控喷油系统的发展动态 (1)1.3 国内外电控燃油系统的发展现状 (3)1.4 论文研究的主要内容 (6)第二章方案论证 (7)2.1 系统设计要求 (7)2.2 系统方案论证 (7)2.2.1 单片机的选择论证 (7)2.2.2 传感器选择论证 (9)第三章硬件电路设计 (12)3.1 控制系统的硬件总体结构 (12)3.2 单片机最小系统 (13)3.2.1 复位电路 (14)3.2.2 振荡电路 (15)3.3 位置式传感器的工作特点 (16)3.4 传感器检测电路设计 (17)3.5 传感器激励电路设计 (19)3.6 AD转换电路设计 (19)3.7 位移执行器驱动电路设计 (20)3.8 CAN总线模块设计 (21)3.9 电源模块设计 (22)第四章系统流程图及软件设计 (23)4.1 系统流程图 (23)4.2 CAN总线控制流程图 (25)4.3 PID控制系统 (25)4.3.1 PID控制框图设计 (26)4.3.2 齿条位移闭环增量式PID控制 (26)4.3.3 PID流程图 (28)4.3.4 PID控制参数整定 (28)总结 (30)致谢 (31)参考文献 (32)第一章绪论1.1 论文选题背景及研究柴油机自问世以来,就以其高效、节能等优点而在车用动力中占有非常重要的地位,特别是近些年来,柴油机的应用有逐渐扩大的趋势。

电控喷油器的工作原理电控喷油器的工作原理1. 什么是电控喷油器?电控喷油器是现代汽车发动机燃油系统中的重要组成部分,用于控制燃油喷射量和喷射时间,以保障发动机的燃烧效率和动力性能。

2. 喷油器的基本结构电控喷油器包括以下主要部件:•电磁线圈:用于产生磁场。

•喷油嘴:通过喷油孔将燃油喷射到气缸内的燃烧室。

•压力控制阀:用于调节喷油压力。

•控制电路:用于控制喷油的时机和喷射量。

3. 喷油器的工作原理电控喷油器的工作原理可以简单描述如下:1.燃油供给–燃油系统通过燃油泵将燃油从油箱抽送到高压油管中。

–高压油管上设有压力控制阀,可控制喷油压力。

2.信号输入–控制电路接收来自发动机控制单元(ECU)的指令信号。

–指令信号包括喷油时机和喷射量等信息。

3.喷油时机控制–控制电路根据指令信号控制电磁线圈的通断,产生磁场。

4.喷油量控制–控制电路根据指令信号控制压力控制阀的开闭程度,调节喷油压力。

5.喷油过程–当电控喷油器工作时,控制电路对电磁线圈施加电流,产生磁场。

–磁场作用下,喷油嘴的喷油阀打开,燃油通过喷油孔喷射到气缸内的燃烧室。

4. 电控喷油器的优势与传统的机械喷油器相比,电控喷油器具有以下优势:•精确控制电控喷油器通过控制电路精确控制喷油的时机和喷射量,提高发动机的燃烧效率和动力性能。

•可调性强电控喷油器的喷油量可以根据不同工况和发动机要求进行调整,更加适应不同的驾驶条件。

•燃油效率高电控喷油器能够实现高精度的燃油喷射,提供更好的燃烧均匀性和燃油利用率,降低燃油消耗。

•排放更洁净电控喷油器可以根据发动机工况和排放要求调整喷油量,减少有害物质的排放,提高环保性能。

5. 小结通过对电控喷油器的工作原理的解释,我们可以了解到电控喷油器在现代汽车发动机燃油系统中的重要作用。

其精确控制喷油的能力使发动机具有更好的燃烧效率和动力性能,同时也提高了燃油利用率和环保性能。

随着技术的不断发展,电控喷油器在汽车行业中的应用也将进一步完善和提升。

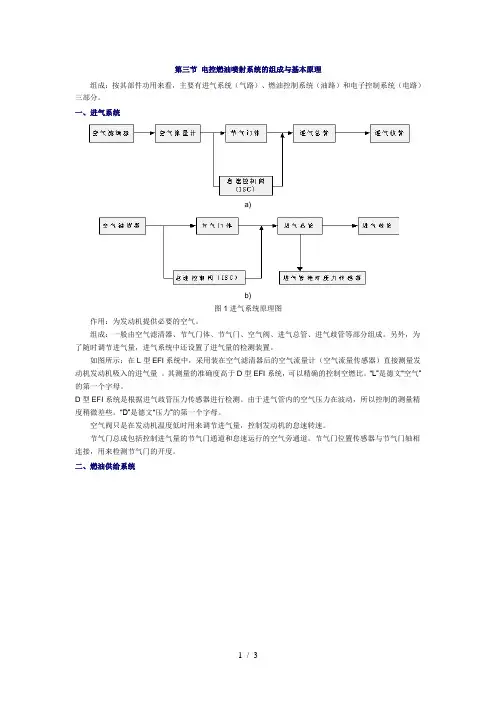

第三节电控燃油喷射系统的组成与基本原理组成:按其部件功用来看,主要有进气系统(气路)、燃油控制系统(油路)和电子控制系统(电路)三部分。

一、进气系统a)b)图1进气系统原理图作用:为发动机提供必要的空气。

组成:一般由空气滤清器、节气门体、节气门、空气阀、进气总管、进气歧管等部分组成。

另外,为了随时调节进气量,进气系统中还设置了进气量的检测装置。

如图所示:在L型EFI系统中,采用装在空气滤清器后的空气流量计(空气流量传感器)直接测量发动机发动机吸入的进气量。

其测量的准确度高于D型EFI系统,可以精确的控制空燃比。

“L”是德文“空气”的第一个字母。

D型EFI系统是根据进气歧管压力传感器进行检测。

由于进气管内的空气压力在波动,所以控制的测量精度稍微差些。

“D”是德文“压力”的第一个字母。

空气阀只是在发动机温度低时用来调节进气量,控制发动机的怠速转速。

节气门总成包括控制进气量的节气门通道和怠速运行的空气旁通道。

节气门位置传感器与节气门轴相连接,用来检测节气门的开度。

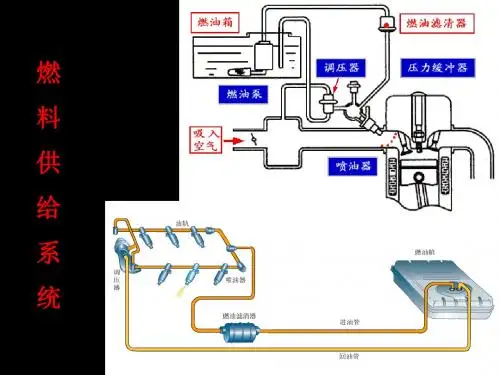

二、燃油供给系统图2燃油供给系统工作流程图作用:向气缸提供燃烧所需要的燃油。

组成:如图所示,燃油供给系统通常由电动汽油泵、汽油滤清器、压力调节器、脉动阻尼器、喷油器和冷起动喷油器组成。

工作原理:如图所示,在电控汽油喷射系统中,汽油由电动汽油泵从油箱中泵出,经汽油滤清器等输送到电磁喷油器和冷起动喷油器调节器与喷油器并联,保证供给电磁喷油器内的汽油压力与喷射环境的压力之差(喷油压差)保持不变。

燃油泵按其安装位置可以分为外装泵和内装泵两种。

外装泵将泵装载油箱之外的输油管路中,内装泵则是将泵安装在燃油箱内。

与外装泵相比,内装泵不易产生气阻和燃油泄露,而且嘈声小。

目前多数EFI采用内装泵。

脉动阻尼器可以消除喷油时油压产生的微小波动,进一步稳定油压。

电磁喷油器按照发动机控制的喷油脉冲信号把汽油喷入进气道。

当冷却水温度低时,冷起动喷油器将汽油喷入进气总管,以改善发动机低温时的起动性能。

AUTOMOBILE DESIGN | 汽车设计时代汽车 本田汽车公司125摩托车发动机电控燃油喷射系统设计刘章棋泸州职业技术学院,机械工程学院 四川省泸州市 646000摘 要: 依据中国节能竞技大赛规则,本文对本田汽车公司125cc化油器式摩托车发动机进行电控燃油喷射控制设计,提高了发动机的低温起动性能和燃油利用率,实现了节能减排的目标。

关键词:电控系统 节能 环保随着燃油汽车保有量逐渐上升,人类急需解决燃油紧缺和大气环境污染问题。

加快发展节能环保汽车,是我国汽车工业可持续发展的必然之路。

Honda本田节能竞技大赛由本田宗一郎1981年在日本发起,每年都有来自于不同国家或地区的500支队伍到日本参赛。

2006年开始,Honda本田中国技研部每年在中国广州举办本田Honda中国节能竞技大赛。

燃油组比赛由赛事组委会提供一台125cc化油器式汽油摩托车发动机,各车队对发动机进行改造,自行设计车架、车身等部件,组装一辆节能赛车。

在规定时间内,赛车跑完规定赛程,比较各燃油节能车消耗的燃油量。

将化油器式汽油摩托车发动机进行电控系统改造,能够显著提高发动机的燃油燃烧效率,同时发动机易于启动,从而降低节能赛车的油耗。

电控燃油喷射系统由传感器、ECU、执行器组成。

传感器将发动机的各种物理信号转化为电信号传递给ECU,ECU经过计算比较原始数据,向执行器输出控制信号,从而实现精确发动机喷油,以达到节能减排的目的。

1 传感器(1)曲轴转速位置传感器曲轴位置传感器是控制系统中最重要的传感器之一。

曲轴位置传感器出现故障,发动机将无法启动。

节能赛车的曲轴位置传感器安装在曲轴前端。

它用于测量发动机的转速和曲轴旋转的位置信号,ECU根据曲轴位置传感器的信号,确定发动机基本的喷油时间和点火提前角。

根据工作原理的不同,曲轴位置传感器分为磁感应式、霍尔式、光电式。

目前,节能赛车上使用的是磁感应式曲轴位置传感器。

(2)凸轮轴位置传感器凸轮轴位置传感器的功用是采集凸轮轴转动角度信号,并输入电子控制单元(ECU),此信号与曲轴位置传感器所提供的信号结合起来,判断发动机的每缸活塞的行程,从而控制气缸的喷油、确定点火时刻、以及爆燃控制。

柴油机电控喷油器高压驱动电源的设计柴油机电控喷油器高压驱动电源的设计随着环保理念的不断提高和技术的发展,柴油机电控喷油器已经逐渐成为各大车辆厂商普遍采用的技术。

而在喷油器的驱动电源中,高压驱动电源被广泛使用,它的设计和优化将直接影响着柴油机的工作效率。

柴油机电控喷油器高压驱动电源,通常采用直流电压稳定器,输入直流电压(例如:12V)经由隔离变压器升压成较高的交流电压,此时进行整流、滤波后,即可获得稳定的直流高电压。

在相关电路上采用开关电源技术,能够较好地保证其效率和稳定性。

在高压介质上,同样需要做一定的优化和设计,以保证其工作的稳定性和安全部分。

一般情况下,使用高压电容器作为高压介质,但高压电容器的漏失和安全性等问题也可能给电路的稳定性和可靠性带来一定的隐患。

因此,今天市场上一般趋势为将高压电容器替换成绝缘材料(如油纸电容器或聚乙烯麻芯电缆等)。

在保证高压介质的安全性的前提下,进一步提升柴油机电控喷油器高压驱动电源的可靠性,则需要根据性能需求进行一定的设计和优化。

这些一般包括: 1.输出voltage的稳定性;2.负载能力;3.工作效率。

针对以上性能需求,可根据具体的实际需求采用如下优化方法:1.采用高精度的交流电源。

高精度的交流电源为高压驱动电源提供了很好的工作基础;2.采用降低输出ripple noise的滤波器。

这可以有效降低输出voltage的波动,提升整个喷油器的稳定性;3.合理的电容器选择。

合理选择电容器可以最大程度的降低ripple noise,提升整个电路的稳定性;4.采用高效能的DC-DC转换器。

DC-DC转换器的高效能将能够极大的提升整个电路的工作效率和可靠性;5.合理的布线设计。

合理的布线设计不仅能够降低干扰的发生率,同时还能够保证电路的稳定性和可靠性。

总之,柴油机电控喷油器高压驱动电源的设计需要综合考虑其复杂的电路结构和各种因素的影响,以保证其稳定性和可靠性的同时,提升其效率和性能。

电控燃油喷射系统(EFI)图解EFI的优点:1、在任何情况下都能获得精确的空燃比2、混合气的各缸分配均匀性好3、采用EFI的汽车加速性能好4、充气效率高5、良好的启动性能和减速减油或断油EFI的工作原理:电控汽油喷射系统主要由下列四部分组成:进气系统供油系统控制系统点火系统如下图:1、进气系统如下图:2、供油系统主要由油压调节器、喷油器和喷油泵组成。

供油系统的工作原理图:喷油泵工作原理燃油泵装在油箱内,涡轮泵由电机驱动。

当泵内油压超过一定值时,燃油顶开单向阀向油路供油。

当油路堵塞时,卸压阀开启,泄出的燃油返回油箱。

如下图:喷油器工作原理:喷油器是电磁式的。

当喷油器不工作时,针阀在回位弹簧作用下将喷油孔封住。

当ECU的喷油控制信号将喷油器的电磁线圈与电源回路接通时,针阀才在电磁力的吸引下克服弹簧压力、摩擦力和自身重量,从静止位置往上升起,燃油喷出。

多点喷油系统中喷油器通过绝缘垫圈安装在进气歧管或进气道附近的缸盖上,并用输油管将其固定。

多点喷油系统每缸有一个喷油器。

英文称为multi point injection .简称为MP I。

如下图:喷油器单点喷油系统的喷油器安装在节气门体上,各缸共用一个喷油器。

英文为single point inje ction. 简称为SPI。

如下图:油压调节器工作原理油压力调节器的功能是调节喷油压力。

喷油器喷出的油量是用改变喷油信号持续时间来进行控制的。

由于进气歧管内真空度是随发动机工况而变化的,即使喷油信号的持续时间和喷油压力保持不变,工况变化时喷油量也会发生少量的变化,为了得到精确的喷油量,必须使油压A和进气歧管真空度B的总和保持不变。

如下图:3、控制系统控制系统由传感器、执行器和电子控制单元三部分组成如下图:传感器传感器是感知信息的部件,负责向ECU提供发动机和汽车运行状况。

如下图:ECUECU的功用是采集和处理各种传感器的输入信号,根据发动机工作的要求(喷油脉宽、点火提前角等),进行控制决策的运算,并输出相应的控制信号。

电控燃油喷射系统电控燃油喷射系统的基本任务是以减少发动机机有害物排放为主要目标,尽可能兼顾发动机的其它性能要求。

为了实现这一基本任务,空燃比的精确控制是关键,因此现代电子控制汽油喷射系统都遵守以空气流量和发动机转速为基本控制参数,以电控单元( ECU)为控制核心,以喷油器为控制对象的控制原则。

一个完整的电控汽油喷射系统通常由空气供给系统、燃油供给系统和电子控制系统三个子系统构成。

如图1-0.图1-01.空气供给系统空气供给系统任务是向汽油机提供清洁的、与发动机负荷相适应的、经过计量的新鲜空气,使它们在进气管或气缸内与喷油器喷出的汽油形成质量好的可燃混合气。

空气供给系统由空气滤清器、空气量计量装置、节气门体和节气门位置传感器、进气总管和进气歧管等组成。

如图1-1图1-11.1空气量计量装置空气量计量装置的作用是对发动机吸入的新鲜空气量进行直接或间接的测量, 并把测量结果转换成电压或频率信号输送到 ECU, ECU 根据输入信号及其它参数计算出每一工作循环吸入的新鲜空气质量直接测量方式采用空气流量计测量空气的体积流量或质量流量,间接测量方式大都采用进气歧管绝对压力传感器测量进气歧管的绝对压力。

1.2空气流量计电控汽油喷射发动机中使用的空气流量计主要有翼片式空气流量计、卡门旋涡式空气流量计、热线式空气流量计和热膜式空气流量计四种。

1.3节气门体和节气门位置传感器1.3.1 节气门体节气门体安装在空气流量计和发动机进气总管之间的进气管上(对于采用空气流量计进气和电控汽油机),或者安装在空气滤清器与进气总管之间(对于使用进气歧管绝对压力传感器的汽油机)。

节气门体一般由节气门、怠速旁通气、怠速调整螺钉、辅助空气阀等组成。

节气门通过拉索与油门踏板相连,驾驶员通过油门踏板控制节气门开度,使发动机的输出扭矩与所需的牵引力相适应。

对于设置怠速旁通气道的节气门体,怠速旁通气道布置在主进气通道一侧,发动机怠速运转时,节气门完全关闭,怠速所需要的空气经旁通气道布置在气道进入总管。

高压共轨燃油喷射系统构造及工作原理高压共轨燃油喷射系统构造及工作原理高压共轨燃油喷射系统构造及工作原理柴油机共轨电控柴油喷射系统部件构造4\六西格玛坛{Vw主要由电控单元、高压油泵、共轨管、电控喷油器以及各种传感器等组成。

低压燃油泵将燃油输入高压油泵,高压油泵将燃油加压送入高压油轨,高压油轨中的压力由电控单元根据油轨压力传感器测量的油轨压力以及需要进行调节,高压油轨内的燃油经过高压油管,根据机器的运行状态,由电控单元从预设的map图中确定合适的喷油定时、喷油持续期由电液控制的电子喷油器将燃油喷入气缸。

3.1.1高压油泵@L*[~高压油泵的供油量的设计准则是必须保证在任何情况下的柴油机的喷油量与控制油量之和的需求以及起动和加速时的油量变化的需求。

由于共轨系统中喷油压力的产生于燃油喷射过程无关,且喷油正时也不由高压油泵的凸轮来保证,因此高压油泵的压油凸轮可以按照峰值扭矩最低、接触应力最小和最耐磨的设计原则来设计凸轮。

Bosch公司采用由柴油机驱动的三缸径向柱塞泵来产生高达135Mpa的压力。

该高压油泵在每个压油单元中采用了多个压油凸轮,使其峰值扭矩降低为传统高压油泵的1/9,负荷也比较均匀,降低了运行噪声。

该系统中高压共轨腔中的压力的控制是通过对共轨腔中燃油的放泄来实现的,为了减小功率损耗,在喷油量较小的情况下,将关闭三缸径向柱塞泵中的一个压油单元使供油量减少。

日电装公司采用了一个三作用凸轮的直列泵来产生高压。

该高压油泵对油量的控制采用了控制低压燃油有效进油量的方法。

工作过程:_7[)W(g/R&e.H-Gu(1)柱塞下行,控制阀开启,低压燃油经控制阀流入柱塞腔;质量SPC,sixsigma,TS16949,MSA,FMEA6gWD0d|%^w/P(_六西格玛品质论坛o9W(2)柱塞上行,但控制阀中尚未通电,处于开启状态,低压燃油经控制阀流回低压腔;(3)在达到供油量定时时,控制阀通电,使之关闭,回流油路被切断,柱塞腔中的燃油被压缩,燃油经出油阀进入高压油轨。

电控喷油器课程设计一、课程目标知识目标:1. 学生能理解电控喷油器的工作原理,掌握其结构组成及功能。

2. 学生能掌握电控喷油器的故障诊断及排除方法。

3. 学生了解电控喷油器在汽车发动机燃油系统中的重要性。

技能目标:1. 学生能独立完成电控喷油器的拆装和安装。

2. 学生能运用检测仪器对电控喷油器进行故障诊断。

3. 学生能通过实际操作,掌握电控喷油器的调试方法。

情感态度价值观目标:1. 学生培养对汽车维修行业的热爱,增强职业认同感。

2. 学生树立安全意识,养成严谨、细致的工作态度。

3. 学生在团队协作中,培养沟通与合作的意识,提高团队凝聚力。

本课程针对高年级学生,结合汽车维修专业特点,注重理论知识与实际操作的紧密结合。

通过本课程的学习,使学生掌握电控喷油器的相关知识和技能,为将来从事汽车维修工作打下坚实基础。

同时,培养学生积极向上的情感态度和价值观,提高其综合素质。

二、教学内容1. 电控喷油器概述- 了解电控喷油器的发展历程、分类及特点- 掌握电控喷油器在汽车发动机燃油系统中的作用2. 电控喷油器的结构组成与工作原理- 学习电控喷油器的各个部件及其功能- 掌握电控喷油器的工作原理及控制方式3. 电控喷油器的拆装与安装- 学习电控喷油器的拆装方法及注意事项- 掌握电控喷油器的安装步骤及要领4. 电控喷油器的故障诊断与排除- 学习故障诊断的基本原则和方法- 掌握常见故障的分析及排除方法5. 电控喷油器的调试与维护- 学习电控喷油器的调试方法及注意事项- 掌握电控喷油器的日常维护与保养技巧6. 实践操作与案例分析- 进行电控喷油器拆装、安装、故障诊断与调试的实际操作- 分析典型案例,巩固所学知识,提高实际操作能力本教学内容根据课程目标,结合教材章节,系统地安排了电控喷油器相关知识的讲解与实践操作。

教学过程中,注重理论与实践相结合,培养学生实际操作能力,为将来的职业发展奠定基础。

三、教学方法1. 讲授法- 对于电控喷油器的基础知识、工作原理等内容,采用讲授法进行教学,使学生在短时间内掌握基本概念和理论。

1.额定功率时的循环供油量

本次设计选用的是长城GW2.8T 增压型柴油机,该柴油机基本参数如下:

P 额=70.KW n=3200r/min be=218g/kwh i=4

设计喷油器的原始数据是根据发动机额定功率时的循环供油量q 。

而q 是根据发动机额定功率Pmax 与燃油消耗率be 来计算。

每小时消耗油量B

B=P ×be=70×218=1.526×104g/h 每缸每小时消耗油量b

b=B/i=1.526×104/4=3.815×103g/h 每缸每小时喷油次数C

C=n ×60/2=3600×60/2=10.8×104次/h 没刚每次喷油量q

q=b/c=3.815×103/10.8×104=3.53×10-2g/次 式中 P 额-发动机额定功率(kw ) n-额定功率是的发动机转速(r/min ) be-额定功率时的燃油消耗率(g/kwh ) i-气缸数 B-每小时耗油量 2.喷油持续时间

0.92ms )36006(20

)

6(t =⨯==

n fj

θ

3.通流截面设计

s m p

v p

p in

/5.572830

4-1202)

(2210

6

g

=⨯⨯=

-

=

Λ=

)(ρ

ρ

3-2

0.0950.7

0.92572.51000103.531000vt q A mm =⨯⨯⨯⨯==μ

4.喷油孔的设计

0.173mm

40.09544=⨯==)(ππ

Z A

d n

5.电磁力计算

2

202)(σ

μa

s iN F = 式中 μ0为空气磁导率,μ0=1.25×10−6H m ⁄; i 为线圈电流; N 为线圈匝数; S a 为吸合面积;σ为气隙长度 σ=0.15mm ;

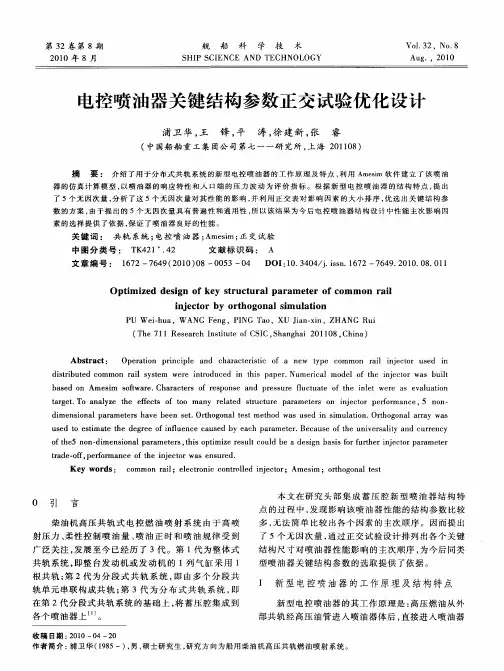

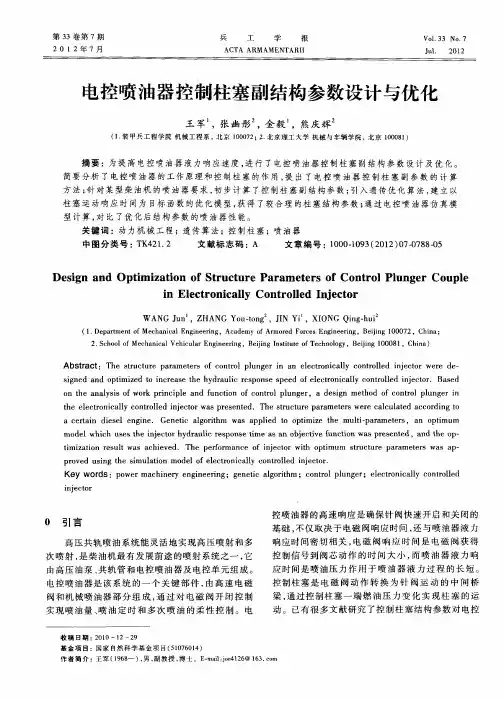

6.控制柱塞直径

控制活塞的直径是影响喷油器整体性能的关键结构参数。

控制活塞直径的大小将 直接影响控制腔容积的大小、控制活塞运动时控制腔容积的变化率、控制腔中燃油作用于喷油嘴针阀上的液压力和喷油器运动部件的质量,从而对喷油器针阀的运动特性产生很大的影响,而且控制活塞的直径对喷油器的外形尺寸也有直接影响。

控制活塞直径的增加将直接导致控制腔中压力响应的速度的降低,在进回油节流孔直径一定时控制活塞的直径确定了喷油器运动部件所能达到的最大速度。

控制活塞直径的大小应与进回油节流孔、喷油嘴针阀的承压面以及针阀弹簧刚和预压缩量匹配以确保喷油器的性能和使用寿命。

由喷油器工作原理知针阀从完全开启状态到开始关闭,有关参数必须满足:

2

2

max 04

4

)(Na N c c N N N d P P d h h K π

π

>

+

+

针阀关闭时应满足:

)(4

2

0Nb Na N c c N N A A P P d h K ->+

π

通常只要满足式1,式2自然满足。

式中:

K N ——针阀弹簧刚度;h N0——针阀弹簧预压缩量;h Nmax ——针阀弹簧最大压缩

量;d c ——控制活塞直径;P c ——控制腔压力;P N ——针阀腔压力;A Na ——针阀导向面截面积;

d Na ——针阀导向面直径;A Nb ——针阀密封带以下的投影面积;R P ——共轨管压力。

在初步计算控制活塞直径时,不必考虑针阀弹簧力对针阀开启和落座的影响,所 以式1变为

Na c

N

c d P P d >

在电磁阀关闭时,控制腔压力 Pc 迅速上升,但是并不能达到此时针阀腔的压力PN (R ≅P ),所以dNa>dcd 。

当采用 Bosch 的 P 系列喷油嘴时,dNa =4mm ,所以 dc>4mm 。

理想的喷油规律要求针阀能够快速关闭,喷油嘴迅速断油。

研究表明,控制活塞直径与针阀关闭势能间存在如图 所示的关系,在控制活塞直径为 4.8~5mm 时,针阀关闭势能最大。

综合上述计算和分析,本设计选取控制活塞直径为 5mm 7. 进油节流孔直径d m 的计算

控制活塞开始向下压迫针阀,应该满足:

2

2

max 04

4

)(Na N c c N N N d P P d h h K π

π

>

+

+

即:

)(4

)

(22

max 02

2

λεπ

-≈+-

≥

R c

N N N N c

Na c P d h h K P d d P

式中c Na

d d =

ε ,R c N N N P d h h K 2

max 04

)(πλ+=

控制活塞向下运动引起控制腔体积的变化:

max 2

4

N c h d V π

=

∆,这也是需要补充的油量的体积,即:

τρλεπ

μτρ

μ)

1(24

2

)

(22

+-≤-=∆R in

in

C R in in P d P P A V

即:

τρ

λεπ

μπ

)

1(24

4

22

max 2

+-≤R in

in

N c P d h d

解得:

)

1(22max λετμρ+-≤

R in N c in

P h d d 式中τ——针阀落座时间, ρ ——燃油密度,in μ ——进油节流孔流量系数。

本设计中上述各参数的取值见表 2-1。

把各参数化为国际标准单位后代入公式,计算出

241.0≥in d mm 。

8.控制腔出油口流通面积 Aout

控制活塞开始抬起针阀时控制腔压力C P 应满足:

)(4

02

Nb Na N N N c c A A P h K P d -≤+π

即

2

4

)(C

N N Nb Na N C d h K A A P P π

--≤

出油口流量为:ρ

μ)

(2B C out

out out P P A Q -=

入油口流量为:ρ

μ)

(2C R in

in in P P A Q -=

为了达到泄油目的,出油口流量应大于进油口流量:

in out Q Q ≥ 即B

C C

R

in out in out P P P P A A -->

μμ 1---=

B

C B

R in out in P P P P A μμ []

1)(4)

(0---->

N N Nb Na R C R in out in h K A A P P P A πμμ

2

)

2sin 2(sin θ

θπb h R d +• 当 out

A

=

)2

sin(2)2

cos(

242

22θθμR

d

R h out b -+≤

时

4

2

2out d πμ 其他

式中:

B P ——背压;

out d ——控制腔回油节流孔直径;

R ——球阀直径;

θ——球阀座面锥角;

out u ——回油节流孔流量系数;

o h ——球阀升程;

最后确定控制腔直径、进、回油节流孔直径分别为:5mm 、0.38mm 、0.4mm 。

根据以上参数,选择喷油器:BOSCH CR1P2

该喷油器如图所示:。