锌合金压铸机标准参数表

- 格式:xls

- 大小:51.00 KB

- 文档页数:1

压铸工艺参数表摘要:一、压铸工艺参数表概述二、压铸工艺参数表的主要内容三、压铸工艺参数表的应用和意义四、压铸工艺参数表的发展趋势正文:一、压铸工艺参数表概述压铸工艺参数表是一种记录和描述压铸工艺过程中各项参数的表格,它能够全面反映压铸生产的各个环节和工艺条件,对于保证压铸件质量、提高生产效率具有重要作用。

在压铸行业,工艺参数表是压铸工程师和技术人员进行生产管理、优化压铸工艺的重要工具。

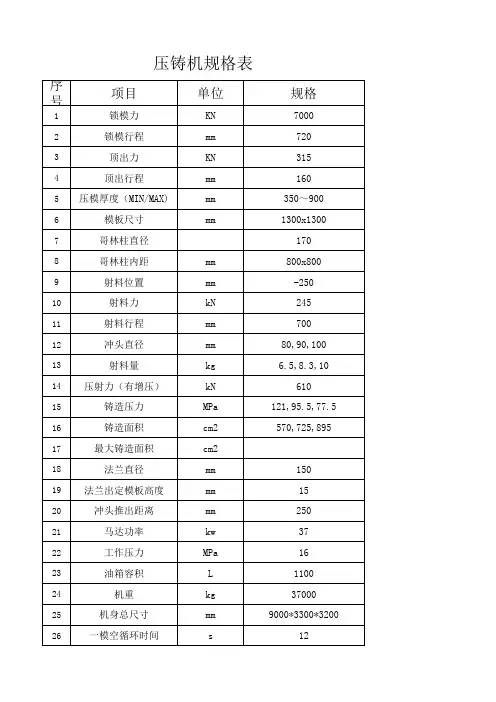

二、压铸工艺参数表的主要内容压铸工艺参数表主要包括以下几个方面的内容:1.压铸机型号和规格:记录压铸机的型号、规格、生产厂家等信息,方便对压铸设备进行管理和维护。

2.合金材料:列明压铸件所采用的合金材料,包括材料牌号、化学成分、性能等,便于保证压铸件的材质质量。

3.压铸模具:描述压铸模具的设计、制造和使用情况,包括模具的结构、材料、使用寿命等,有助于优化模具管理和提高模具使用寿命。

4.压铸工艺参数:详细记录压铸工艺过程中的各项参数,如压射力、压射速度、充型时间、喷涂时间等,这些参数对于压铸件的成型质量和生产效率具有重要影响。

5.工艺过程控制:记录压铸过程中的各项控制措施,如温度控制、压力控制、速度控制等,以及异常情况的处理方法。

6.质量检测:列明压铸件的质量检测项目、方法和标准,以及质量检测结果,有助于保证压铸件的质量。

三、压铸工艺参数表的应用和意义压铸工艺参数表在压铸生产中具有广泛的应用,主要表现在以下几个方面:1.指导生产:通过压铸工艺参数表,压铸工程师和技术人员可以了解压铸工艺的各个环节,为生产提供参考和指导。

2.优化工艺:通过对压铸工艺参数表中的数据进行分析,可以发现生产过程中存在的问题,从而采取措施进行优化和改进。

3.质量控制:通过记录和分析压铸工艺参数表中的质量检测数据,可以及时发现质量问题,采取措施进行改进和提高。

4.培训和交流:压铸工艺参数表可以作为培训教材和交流资料,帮助压铸行业的从业人员提高技术和管理水平。

一、压铸机的选用步骤1)根据铸件的技术要求、使用条件和压铸工艺规范核算压铸机的技术参数及工艺性,初选合适机型。

2)根据初步构想的压铸型(模)技术参数和工艺要求核算出压铸工艺参数及压铸型(模)外形尺寸,选用合适机型。

3)评定压铸机的工作性能和经济效果,包括成品率、合格率、生产率及运转的稳定性、可靠性、和安全性等。

二、压铸机的选用方法1)在实际生产中,选择压铸机主要根据压铸合金的种类、铸件的轮廓尺寸和重量确定采用热室或冷室压铸机。

对于锌合金铸件和小型的镁合金铸件通常选用热室压铸机。

对于铝合金、铜合金铸件和大型的镁合金铸件选用冷室压铸机为主。

立式冷室压铸机适合于形状为中心辐射状和圆筒形的、同时又具备开设中心浇道条件的铸件。

2)根据压铸件的材料、轮廓尺寸、平均壁厚、净重来选择压铸机型号规格。

可通过计算来求得锁型(模)力的大小值、每次浇注量、压射室充满度等实际工艺参数作为选取机型的依据。

3)压铸型(模)大小应与压铸机上安装型(模)具的相应尺寸相匹配,其主要尺寸为压铸型(模)的厚度和型(模)具分型面之间的距离。

必须满足压铸机基本参数的要求:①压铸型(模)厚度H 设不得小于机器说明书所给定的最小型(模)具厚度,也不得大于所给定的最大型(模)具厚度,H设应满足如下条件Hmin+10mm≤ H 设≤ Hmax-10mm式中H 设—所设计的型(模)具厚度(mm);Hmin—压铸件所给定的型(模)具最小厚度,即“模薄”(mm);Hmax—压铸机所给定的型(模)具最大厚度,即“模厚”(mm)。

②压铸机开型(模)后,应使压铸机动型(模)座板行程(L)即压铸型(模)具分型面之间的距离大于或等于能取出铸件的最小距离。

L≥L 取如图1所示为推杆推出的压铸型(模)取出铸件的最小距离。

L取≥L 芯+L 件+K式中,K 一般取10mm。

三、压铸机选用方法举例例已知一盒形铸件,如图2所示。

下面以力劲机械厂有限公司生产的卧式冷室压铸机机型技术参数为依据进行选型分析。

图标注:1,需要填写项目2,自动计算项目3,压室充满度(%)的范围:35%~45%4,一般来说(高速长度+增压长度)<(定模厚度-分流锥凸出长度)5,从内浇口的速度和填充时间上估算出内浇口的面积。

6,压铸机的压射比压根据产品的复杂程度和铸件的质量要求取30~70Mpa(mm)(s)(s)(s)(m/s)(mm³/s)后压室100%充满后铝液到达内浇口位置(%(m/s)(ms)(实际值(ms))(m/s)7,从需要的锁模力取得压铸机的大小。

LDL L L H L P L BFs适用机型800T\850T 压射中心-250拉杆螺纹M24模具结构1模2腔压室有效长度(mm)420定模厚度(mm)205分流锥凸出长度(mm)50冲头直径(mm)80止口尺寸Φ×L(mm)Ø200X25压射比压(Mpa)50锁模力Fd(KN)8342.54056.74041.2016.48125663713784115低速速度(m/sec)0.17低速长度(mm)416高速速度(m/sec) 2.5高速长度(mm)139开始时间(s) 2.504结束时间(s)模流。

20模流。

2.4480.056增压长度(mm)保压时间(s)高低速转换时间(s)高速时间(s)口实际平均速度(m/s)和内浇口面积的倍数浇口平均流量(mm³/s)压铸工艺表L1(mm)后压室100%充满L4(mm)后铝液到达内浇口位置换时铝液进入型腔的百分比(%)头设计的速度(m/s)设计的填充时间(ms)这两项尽量保持一致,可通过改变射头速度或射头直径来实现填充时间(实际值(ms))浇口设计的速度(m/s)这两项尽量保持一致,可通过改变射头速度、直径或浇口面积来实现压铸模具设计参数图表。

①增压缸工作压力值P 1(Mpa)11②增压缸直径D 1(mm)180增压缸半径R 1(mm)90增压缸面积S 1(mm 2)25434压室直径D 2(mm)140压室半径R 2(mm)70压室面积S 2(mm 2)15386压射比压P 2(Mpa)16.3653061投影面积S 3(mm 2)73801.7涨型力F 1(N)1207787.41锁模力F 2(N)1420926.37压铸机吨位(T)144.99注①:增压缸工作压力为压铸机增压缸油压表数据160T增压缸工作压力:10±1280T增压缸工作压力:10±1400T增压缸工作压力:10±1500T增压缸工作压力:11±1压室直径D 1(mm)140压室充满度﹪41.41注⑤:充填时间=0.01×产品壁厚(mm)×产品体积 / 表面积 * 2④压射慢速速度计算注④:压射冲头将注入压室的铝液平稳地推内浇口之间的压室空间内的过程就是低速过程卷入,防止铝液温度下降,导致过早凝固。

⑤充填时间计算慢射速度V 1(m/s)一般为0.1-0.30.20500T增压缸直径:??注②:160T增压缸直径:162280T增压缸直径:180400T增压缸直径:192青色为输入值,橙色为计压铸机台选择内浇口总长度L1(mm)180③内浇口厚度H 1(mm) 3.5内浇口面积S 1(mm 2)630冲头面积S 2(mm 2)15386⑦压射有效长度L 2(cm)510浇注重量m 1(g)84476铝密度ρ(g/cm 3) 2.6填充比(推荐0.2-0.5)0.4141注③:.01×产品壁厚(mm)×产品壁厚(mm) 平均壁厚 =2将注入压室的铝液平稳地推移到内浇口位置,使铝液完全充满到压射冲头与空间内的过程就是低速过程(一般为0.1-0.3m/s)。

设置时要注意防止空气度下降,导致过早凝固。

锌合金压铸件技术要求1 范围本文件规定了锌合金压铸件的分类、分级,技术要求,试验方法,检验规则,标志、包装、运输和贮存等要求。

本文件适用于锌合金压铸件。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1 金属材料拉伸试验第1部分:室温试验方法GB/T 231.1 金属材料布氏硬度试验第1部分:试验方法GB/T 1958 产品几何技术规范(GPS)几何公差检测与验证GB/T 2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 2829 周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T 3177 产品几何技术规范(GPS)光滑工件尺寸的检验GB/T 5678 铸造合金光谱分析取样方法GB/T 6414 铸件尺寸公差、几何公差与机械加工余量GB/T 10610 产品几何技术规范(GPS)表面结构轮廓法评定表面结构的规则和方法GB/T 12689 (所有部分)锌及锌合金化学分析方法GB/T 13822 压铸有色合金试样GB/T 15056 铸造表面粗糙度评定方法GB/T 26042 锌及锌合金分析方法光电发射光谱法GB/T 34634 产品几何技术规范(GPS)光滑工件尺寸(500mm~10000mm)测量计量器具选择GB/T 35388 无损检测 X射线数字成像检测检测方法GB/T 36589 铸件工业计算机层析成像(CT)检测JB/T 7946.3 铸造铝合金金相第3部分:铸造铝合金针孔3 术语和定义本文件没有需要界定的术语和定义。

4 铸件分类和分级分类锌合金压铸件按使用要求分为两类,见表1。

表1 锌合金压铸件分类类别使用要求检验项目1 具有结构和功能性要求化学成分、力学性能(合同、订单或图样规定)、尺寸公差、表面质量、内部质量2 无特殊要求的零部件化学成分、力学性能(合同、订单或图样规定)、尺寸公差、表面质量表面分级锌合金压铸件表面按使用要求分为三级,见表2。

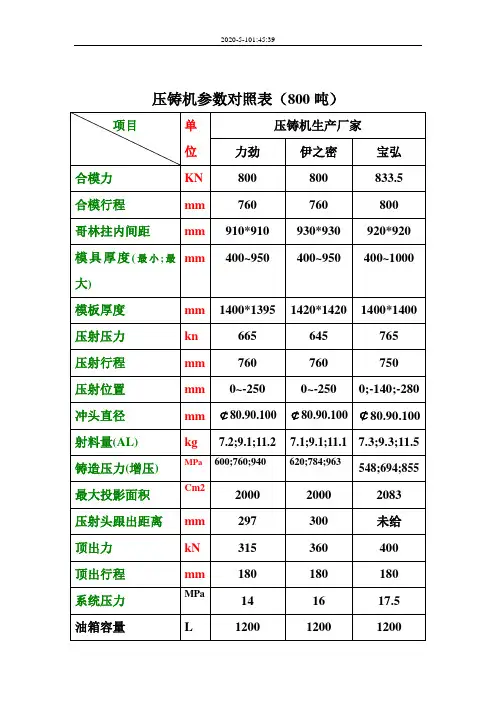

压铸机参数对照表(800吨)项目单位压铸机生产厂家力劲伊之密宝弘合模力KN 800 800 833.5合模行程mm 760 760 800哥林拄内间距mm 910*910 930*930 920*920 模具厚度(最小;最大)mm 400~950 400~950 400~1000 模板厚度mm 1400*1395 1420*1420 1400*1400 压射压力kn 665 645 765压射行程mm 760 760 750压射位置mm 0~-250 0~-250 0;-140;-280 冲头直径mm ¢80.90.100 ¢80.90.100 ¢80.90.100 射料量(AL) kg 7.2;9.1;11.2 7.1;9.1;11.1 7.3;9.3;11.5 铸造压力(增压) MPa 600;760;940 620;784;963 548;694;855 最大投影面积Cm2 2000 2000 2083压射头跟出距离mm 297 300 未给顶出力kN 315 360 400顶出行程mm 180 180 180系统压力MPa 14 16 17.5油箱容量L 1200 1200 1200机器重量T 39.4 40 40机器外形尺寸m 8.6*2*2.8 8.5*2.4*3.2 9.5*2.6*3.2 慢压射速度m/s 0~0.6 未给0~1.5快压射速度m/s 6 8 6建压时间ms 40 15 25哥林拄直径mm 180 180 180电机功率kw 37 45 45目前国内知名的几家压铸机的特点;及概况;1;力劲公司; 2;伊之密; 3;三基; 4;宝弘公司5伊斯特; 6;特里达; 7;佳胜8;新佳胜9;腾龙10铝台;1;力劲公司; 力劲集团总部在香港,国内外共有主要成员13个厂家,其中有●力劲机械厂有限公司(香港) 852-3412-5500●深圳领威科技有限公司86-755-2812-3321●力劲机械(深圳)有限公司86-755-2812-3321●中山力劲机械有限公司86-760-2855-231●上海一达机械有限公司86-21-5768-6188●宁波力劲机械有限公司86-574-8611-6588●宁波力劲科技有限公司86-86-574-8611-6588●阜新力劲北方机械有限公司86-418-2482-760●力劲机械股份有限公司(台湾) 886-7-7390-0061●美国力劲L.K.MachineryUSA Inc 909-5949447●美国特拉华州力劲L.K.M. 616-77277211●加拿大力劲905-7129220力劲集团是香港联交所主板上市公司(股份代码;00558)全球最大的热/冷室压铸机制造商董事局主席;刘相尚1979年,这个特殊的具有深远历史意义的年份,青年企业家刘相尚凭着一股振兴民主工业的热情在香港创办了“力劲机械,”专业生产压铸机械。

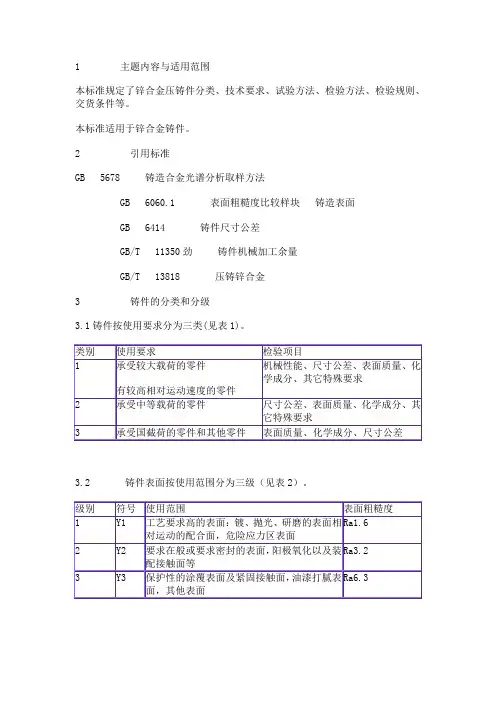

1 主题内容与适用范围本标准规定了锌合金压铸件分类、技术要求、试验方法、检验方法、检验规则、交货条件等。

本标准适用于锌合金铸件。

2 引用标准GB 5678 铸造合金光谱分析取样方法GB 6060.1 表面粗糙度比较样块铸造表面GB 6414 铸件尺寸公差GB/T 11350劲铸件机械加工余量GB/T 13818 压铸锌合金3 铸件的分类和分级3.1铸件按使用要求分为三类(见表1)。

3.2 铸件表面按使用范围分为三级(见表2)。

3.3 铸件标记。

3.4 未注明铸件类别、级别和尺寸公差者,均按本标准的最低级别处理。

4 技术要求。

4.1 合金的化学成分应符合GB/T 13818的规定。

4.2 力学性能。

4.2.1 当采用压铸件试样检验时,铸件的力学性能应符合GB/T13818的规定。

4.2.2 当采用压铸件本体检验时,铸件力学性能由供需双方商定。

4.3 铸件尺寸公差不包括铸造斜度,对铸造斜度的规定见附录A(参考件)。

4.3.1 成批或大批量生产的铸件尺寸公差应按GB 6414的规定执行。

4.4 铸件尺寸公差不包括铸造斜度。

4.5 其它要求。

4.5.1 铸件内部缺陷如有要求应与供需双方一致同意的标准或要求相符合,其标准可包括:X射线底片、照片、无损探伤或压铸件剖面。

4.5.2 铸件的浇口、飞边、溢流口、隔皮等应予清理。

但允许留有痕迹。

4.6 对铸件气压密性、液压气密性及本标准未列项目加以控制时由供需双方商定。

4.7 在不能影响铸件使用的条件下,经用户同意供方可以对铸件进行浸渗和修补。

5 试验方法5.1 化学成分。

5.1.1 合金化学成分的检验方法应符合GB/T 13818中5.1.1的规定。

5.1.2 光谱分析的取样方法可参照GB 5678进行。

5.2 力学性能。

5.2.1 合金性能的检验方法应符合GB/T 13818中5.2的规定。

5.2.2 采用铸件本体试样时,切取部位、尺寸、型式由供需双方商定。

5.3 铸件表面粗糙度用GB6060.1的比较样块测定。

锌压铸技术要求一、锌压铸技术简介锌压铸技术是一种将熔融的锌合金注入模具中,经过冷却凝固后得到所需形状的零件制造方法。

这种技术具有成本低、生产效率高、零件精度高等优点,因此在汽车、电子、家电等领域得到了广泛应用。

1. 材料要求:锌合金是锌压铸的主要材料,常用的有Zamak系列(Zamak2、Zamak3、Zamak5)、ZA系列(ZA8、ZA12、ZA27)等。

选择合适的材料要根据零件的使用要求、强度要求、耐腐蚀性等综合因素进行考虑。

2. 设备要求:锌压铸过程需要用到压铸机、模具、熔炉等设备。

压铸机要具备足够的锁模力和注射压力,以确保零件成型的质量。

模具要具备良好的冷却系统,以加快零件的凝固时间和提高生产效率。

熔炉要能够提供稳定的熔融锌合金温度。

3. 模具设计要求:模具的设计要考虑到零件的形状、尺寸、壁厚等因素,以确保零件的一致性和质量。

同时,还要考虑到模具的冷却系统,以避免出现热断裂等问题。

4. 工艺参数要求:锌压铸的工艺参数包括熔炼温度、注射速度、注射压力、模具温度等。

这些参数需要根据具体的零件要求和锌合金材料的特性进行调整,以获得最佳的零件质量。

5. 表面处理要求:锌合金零件在压铸后通常需要进行表面处理,如喷漆、电镀、阳极氧化等。

这些表面处理工艺要求要根据零件的用途和外观要求进行选择,并严格控制工艺参数,以获得良好的表面质量。

6. 检测要求:锌压铸零件的质量检测包括外观检测、尺寸检测、力学性能检测等。

外观检测主要是检查零件的表面是否有缺陷、气孔、裂纹等问题。

尺寸检测主要是检查零件的尺寸是否符合设计要求。

力学性能检测主要是检查零件的强度、硬度等力学性能是否满足要求。

7. 质量控制要求:锌压铸过程中需要进行严格的质量控制,包括原材料的质量控制、工艺参数的控制、模具的维护和保养等。

只有确保每个环节都符合要求,才能保证最终零件的质量。

8. 环境要求:锌压铸过程中需要注意环境保护,例如控制废气、废水和废渣的排放,合理使用能源等,以减少对环境的影响。

压铸机的吨位安全系数铸造压力料柄面积浇道面积产品面积渣包面积滑块面积1吨1.2Mpa cm2cm2cm2cm2cm22459.2128 1.28038.46414.261883225.960整体料筒充满度整模产品所占料筒长度产品重量渣包重量浇道重量材料密度∏/4料筒d 2100%mm g g g g/cm30.785mm234.78%125.1938350056100 2.670.7852500分体料筒充满度整模产品所占料筒长度产品重量渣包重量浇道重量材料密度∏/4料筒d 2100%mm g g g g/cm30.785mm221.77%125.1938350056100 2.670.7852500铝台设备快压高速位置设定浇口前的体积浇口前的重量产品重量渣包重量材料密度料筒截面积快压射行程mm cm2gg g g/cm3cm2mm 181.70159243.44569650550100 2.6738.4663.298412压铸机吨位的选择充满度计算压铸机设备快压射位置、高速位置冲头速度的合理范围在2m/s~3m/s高速低速铸造压力tan楔紧块1角度滑块面积2tan楔紧块2角度大型机械50~90MPa cm2普通品60MPa000耐压气密品90MPa¢50冲头截面16.62cm2¢60冲头截面28.26cm2¢70冲头截面38.46cm2¢80冲头截面50.24cm2¢90冲头截面积63.58cm2整体料筒长度料柄厚度mm mm34020料筒长度定模厚度飞流嘴高度料柄厚度mm mm mm mm 3403008015压射快压射设定位置机器原点位置电气、油压系统延迟快速之增升料柄厚度mm mm mm mm mm 118.29841300102025速位置设定定增壓気泡。

压铸机、重力铸造设备的规格,技术参数,用途等文章标题:深度探析压铸机及重力铸造设备的规格、技术参数及用途一、引言压铸机和重力铸造设备是现代工业生产过程中常见的金属成型设备,它们的规格、技术参数和用途对生产效率和产品质量有着重要的影响。

本文将从深度和广度两方面分析压铸机和重力铸造设备的相关内容,旨在帮助读者全面了解这两种设备,以及它们在工业生产中的重要作用。

二、压铸机的规格、技术参数及用途1.规格压铸机的规格通常涵盖了锁模力、注射容量、射频能力、模具尺寸等重要参数。

其中,锁模力是指压铸机能够提供的锁模力大小,注射容量则是指压铸机每次工作时能够注入的金属液体容量,而射频能力则是指压铸机每小时能够实现的射频次数。

2.技术参数压铸机的技术参数包括注射压力、注射速度、模具尺寸等。

注射压力和注射速度是影响压铸产品成型质量的重要参数,而模具尺寸则直接关系到压铸机能够加工的产品尺寸范围。

3.用途压铸机主要用于生产各种铝合金、镁合金、锌合金等金属制品,如汽车零部件、电器外壳、工业零配件等。

其高效、精准的成型工艺,使得压铸机在工业生产中扮演着重要角色。

三、重力铸造设备的规格、技术参数及用途1.规格重力铸造设备的规格一般包括了铸造能力、浇注周期、浇注半径等参数。

其中,铸造能力指的是设备一次性能够铸造的最大铸件重量,浇注周期则是指设备完成一次铸造所需的时间。

2.技术参数重力铸造设备的技术参数包括了浇注压力、浇注速度、浇注温度等重要参数。

这些参数直接关系到重力铸造产品的完整性和质量。

3.用途重力铸造设备主要用于生产大型零部件、铸铁、铸钢等金属制品,如机床床身、机械工业零配件等。

其特点是能够铸造大型、厚重的铸件,适用范围广泛。

四、个人观点及总结通过本文对压铸机和重力铸造设备的规格、技术参数及用途进行分析,我深刻认识到了这两种设备在工业生产中的重要作用。

压铸机以高效、精准的成型工艺,为各种金属制品的生产提供了有力保障,而重力铸造设备则以其适用范围广泛,能够满足大型铸件的生产需求。

压铸机参数-130T到3000T大| 中| 小[ 2009/03/06 10:43 | by aaaa ]压铸机参数145T-IMPRESS压射力(增压) KN 180射料行程 mm 320锤头直径 mm 40、50、60射料量(铝) Kg 0.7、1.15、1.6铸造压力(增压)Mpa 141、90、62铸造面积 cm2 90、140、205最大铸造面积(40Mpa)cm2 362压射室法兰直径 mm 110160T-northern压射力(增压) kN 200冲头直径 mm 40/50/60射料量(铝) kg 0.84/1.3/1.89铸造压力 MPa 159/102/70最大铸造面积(40MPa)c㎡ 400压射位置 mm 0 -70 -140180T-northern压射力(增压) kN 220冲头直径 mm 50/60射料量(铝) kg 1.4/2铸造压力 MPa 121/77最大铸造面积(40MPa)c㎡ 450 压射位置 mm 0 -140压射法兰直径 mm 110260T-northern压射力(增压) kN 300冲头直径 mm 50/60/70射料量(铝) kg 1.6/2.4/3.2铸造压力 MPa 152/106/77最大铸造面积(40MPa)c㎡ 650 压射位置 mm 0 -160280T-IMPRESS哥林柱直径 mm 110压射力(增压) KN 315射料行程 mm 400锤头直径 mm 50、60、70射料量(铝) Kg 1.5、2.1、2.9铸造压力(增压)Mpa 160、112.5、82.6 铸造面积 cm2 170、245、335最大铸造面积(40Mpa)cm2 700压射室法兰直径 mm 101.6350T-CIMOS压射力(增压) KN 360射料行程 mm 480锤头直径 mm 60、70、80射料量(铝) Kg 2.5、3.4、4.5铸造压力(增压)Mpa 120、88、67 铸造面积 cm2 285、390、510最大铸造面积(40Mpa)cm2 875 压射室法兰直径 mm 101.6400T-northern压射力(增压) kN 400冲头直径 mm 60/70/80射料量(铝) kg 2.5/3.4/4.5铸造压力 MPa 141/104/79最大铸造面积(40MPa)c㎡ 1000 压射位置 mm 0 -100 -200压射法兰直径 mm 130500T-northern压射力(增压) kN 490冲头直径 mm 70/80/90射料量(铝) kg 3.6/4.7/6铸造压力 MPa 127/98/77最大铸造面积(40MPa)c㎡ 1250压射位置 mm 0 -110 -220压射法兰直径 mm 130630T-northern压射力(增压) kN 600冲头直径 mm 70/80/90射料量(铝) kg 5.4/7.1/9铸造压力 MPa 156/119/94最大铸造面积(40MPa)c㎡ 1575压射位置 mm 0 -125 -250压射法兰直径 mm 165700T-CIMOS压射力(增压) KN 610射料行程 mm 700锤头直径 mm 80、90、100射料量(铝) Kg 6.5、8.3、10铸造压力(增压)Mpa 121、95.5、77.5铸造面积 cm2 570、725、895最大铸造面积(40Mpa)cm2 1750 压射室法兰直径 mm 150800T-northern压射力(增压) kN 750冲头直径 mm 80/100/120射料量(铝) kg 6.6/10.4/15铸造压力 MPa 149/95/66最大铸造面积(40MPa)c㎡ 2000 压射位置 mm 0 -140 -280压射法兰直径 mm 1801100T-northern压射力(增压) kN 900冲头直径 mm 90-130射料量(铝) kg 10.5-22铸造压力 MPa 67-141压射位置 mm 0 -160 -320压射法兰直径 mm 2401250T-northern压射力(增压) kN 1050冲头直径 mm 100-140射料量(铝) kg 13.2-26铸造压力 MPa 68-133最大铸造面积(40MPa)c㎡ 3125 压射位置 mm 0 -160 -320压射法兰直径 mm 2401600T-northern压射力(增压) kN 1250冲头直径 mm 110-150射料量(铝) kg 17.2-32铸造压力 MPa 70-131压射位置 mm 0 -175 -350压射法兰直径 mm 2602000T-northern压射力(增压) kN 1500冲头直径 mm 130-175射料量(铝) kg 21.1-45铸造压力 MPa 62-132最大铸造面积(40MPa)c㎡ 5000 压射位置 mm 0 -175 -350压射法兰直径 mm 2602500T-IMPRESS压射力(增压) KN 1800射料行程 mm 1050锤头直径 mm 140-180射料量(铝) Kg 30-50铸造压力(增压)Mpa 124-75铸造面积 cm2 2000-3330压射室法兰直径 mm 2802800T-northern压射力(增压) kN 1800冲头直径 mm 130-200射料量(铝) kg 25.35-60铸造压力 MPa 57-135最大铸造面积(40MPa)c㎡ 7000 压射位置 mm 0 -180 -360压射法兰直径 mm 3003000T-IMPRESS压射力(增压) KN 2110射料行程 mm 1180锤头直径 mm 150-190射料量(铝) Kg 39-62铸造压力(增压)Mpa 119-73铸造面积 cm2 2520-4110压射室法兰直径 mm 280。

压铸工艺参数表

摘要:

1.压铸工艺参数表的概述

2.压铸工艺参数表的分类

3.压铸工艺参数表的具体内容

4.压铸工艺参数表的应用领域

5.压铸工艺参数表的意义和作用

正文:

压铸工艺参数表是对压铸工艺过程中各项参数进行详细记录和整理的表格,对于保证压铸件质量和提高生产效率具有重要意义。

压铸工艺参数表主要分为以下几类:首先是模具参数,包括模具的尺寸、形状、材料等;其次是压铸机参数,包括压铸机的型号、吨位、压力等;再次是熔炼参数,包括熔炼炉的类型、温度、时间等;此外还有其他辅助参数,如喷涂、冷却、检测等。

具体的压铸工艺参数表内容可能因不同的压铸件和生产工艺而有所差异,但大体上都包含以上几类参数。

压铸工艺参数表广泛应用于压铸生产的各个环节,从模具设计、压铸机选型,到熔炼、压铸、后处理等,都需要参考和依据压铸工艺参数表来进行。