偏心工件加工及夹具设计

- 格式:doc

- 大小:476.50 KB

- 文档页数:16

工装夹具设计的方法1、夹具设计的基本要求由于产品结构的技术条件、施焊工艺以及工厂具体情况等的不同,对所选用及设计的夹具均有不同的特点及要求。

目前,就装配焊接结构生产中所使用的多数夹具而言,其共性的要求有以下几方面:(1)工装夹具应具备足够的强度和刚度夹具在生产中投入使用时要承受着多种力的作用,如焊件的自重、夹紧反力、焊接变形引起的作用力、翻转时可能出现的偏心力等,所以夹具必须有一定的强度与刚度。

(2)夹紧的可靠性夹紧时不能破坏工件的定位位置,必须保证产品形状、尺寸符合图样要求。

既不能允许工件松动滑移,又不能使焊件的拘束度过大而产生较大的拘束应力。

因此,手动夹具操作时的作用力不可过大,机动压紧装置作用力应采用集中控制的方法。

(3)焊接操作的灵活性使用夹具生产应保证足够的装配焊接空间,使操作人员有良好的视野和操作环境,使焊接生产的全过程处于稳定的工作状态。

(4)便于焊件的装卸操作时应考虑制品在装配定位焊或焊接后能顺利地从夹具中取出,还要注意制品在翻转或吊运时不受损坏。

(5)良好的工艺性所设计的夹具应便于制造、安装和操作,便于检验、维修和更换易损零件。

设计时,还要考虑车间现有的夹紧动力源、吊装能力以及安装场地等因素,降低夹具制作成本。

2、工装夹具设计基本方法为保证用设计出的夹具生产出符合设计要求的工件,就要了解工件在生产中及本身构造上的特点及要求,这是设计夹具的依据,是设计人员应细致研究并掌握的原始资料。

夹具设计的原始资料包括以下内容:(1)夹具设计任务单任务单中说明工件图号、夹具的功用、生产批量、对该夹具的要求以及夹具在工件制造中所占地位和作用。

任务单是夹具设计者接受任务的依据。

(2)工件图样及技术条件研究图样是为了掌握工件尺寸链的结构、尺寸公差及制造精度等级。

此外,还需了解与本工件有配合关系的零件在构造上它们之间的联系。

研究技术条件是为了明确在图样上未完全表达的问题和要求,对工件生产技术要求获得一个完整的概念。

![车床偏爱工件的装夹方法[精品]](https://uimg.taocdn.com/906206e07d1cfad6195f312b3169a4517723e5f0.webp)

车床偏心工件的装夹方式车床偏心工件一般都在车床上加工。

其车削方法主要是工件的装夹方法,即把需要加工的偏心部分的轴线调整到与车床主轴旋转轴线相重合的位置。

工件的偏心距精度主要是通过装夹精度保证的。

常用的装夹方法主要有:用四瓜单动卡盘、三爪自定心卡盘、偏心卡盘、花盘、在两顶尖间装夹以及用专用偏心夹具装夹等。

而偏心距的加工精度,则往往是通过划线和找正的方法保证的。

在四爪单动卡盘上加工当小批量加工长度较短、偏心距较小的偏心工件时,可装夹在四爪单动卡盘上加工。

其加工步骤是:1)锻造或圆钢下料,必要时应进行正火或调质处理。

2)车两端平面。

3)按工件最大直径车成圆柱体光轴。

4)划线。

车床划线的基本方法是:①将划线表面涂有显示剂的工件放置在V形铁或划线方箱的V形槽中,用高度游标划线尺测量出光轴上母线的高度后,车床把游标下移刊光轴半径尺寸处,用手压住工件,在光轴两端面和外圆两侧划出封闭的线痕。

车床然后将工件旋转180°。

②将工件旋转180°找平后,检测划线尺划线爪与线痕重合后,划线爪的位置即为工件的中心位置。

③将工件转动90°,用90°角尺对齐已划好的端面基准线后,再用已调好的划线尺在工件两端面和外圆两侧划幽封闭线痕,端面上两垂线的交点。

车床即为工件的轴心。

④将划线尺游标上移或下移所需要的偏心距,并在工件两端面和两侧划出偏心封闭线,端面十字交叉点n即为偏心部分的轴心,Oa即为偏心距。

⑤在。

点处和偏心线周边打样冲眼,并以偏心的轴心。

车床为圆心划圆心线,作为装夹找正的辅助参考线。

5)装夹与找正。

装夹与找正的基本方法如图6-82所示。

①将工件装夹在四爪单动卡盘上,为增加工件在找正时水平方向的自由度和防止外圆的损伤,在各卡盘卡爪处垫一窄条铜板。

②在床面上放一平板,用划线盘找正偏心的参考圆心线。

③用十字线校正法,将划线盘自左至右分别沿两侧的偏心线平行移动,并反转半周,反复校正工件位置和划针高度,使偏心线在左右和上下位置上均与划针高度一致为止(可参见4 6.1节中关于用划线盘找正的详细介绍)。

偏心工件的加工方法及车削技巧摘要:通过对偏心工件的加工工艺分析和加工方法的研究,总结用垫片加工偏心工件的方法和技巧及加工中容易出现的问题和需要注意的事项。

关键词:偏心工件;车削;垫片;技巧1.问题的提出通常把圆柱面轴线平行且不相重合的零件称为偏心工件。

在机械零件的加工中,经常会遇到偏心类零件的车削加工。

实际生产过程中,大批量加工偏心工件时可采用专用夹具或偏心套,单件或小批量加工时可采用四爪卡盘或垫片夹紧的方法加工。

本文主要介绍的是用垫片加工偏心工件的方法和车削技巧。

2.垫片的选择垫片夹紧的加工方法即根据偏心工件偏心距的大小在三爪卡盘的任一卡爪上垫一垫片,使工件不同部位的轴线产生一定距离来满足偏心距要求的加工方法。

所以对垫片的材料、形状、大小等均有相应的要求。

2.1.垫片的材料:一般采用45#调质钢料,且要有一定的硬度,以防止装夹或使用过程中产生变形,影响加工精度;2.2.垫片的形状:垫片与卡爪接触的一面应制成圆弧形,其圆弧的大小应等于或小于卡爪的圆弧,以贴合卡爪,提高装夹质量;2.3.垫片的大小:垫片的宽度一般采用8~10mm,不易太宽,防止产生过定位,影响校验;垫片的厚度可用公式计算:X=1.5e±K,其中K≈1.5△e式中X——垫片厚度,e ——偏心距,K ——修正值,△e ——实测偏心距误差。

由于一般卡盘卡爪的精度不高,所以实际的垫片厚度要比计算出的尺寸薄0.1~0.2mm。

3.装夹在卡盘(三爪自定心卡盘)的任一卡爪上垫上预先制作好的垫片,并装夹工件,夹紧力不易过大,然后利用百分表在工件的两端分别检查工件的正母线和侧母线与车床主轴轴线是否平行(找正),如图1,图1在用百分表检查找正时应注意以下问题:3.1.百分表应与工件表面垂直,否则测量出的偏心距有误差,如图2。

图2缓慢转动卡盘一周,观察百分表的跳动量,此时百分表读出的数值为2倍的偏心距。

若同一母线两端测出的数值不一致,应调整工件位置,直到读数一致为止。

数控车床盘类零件工装夹具设计摘要:随着工业科技的高速发展,当今各行各业对各种产品零件的需求也层出不穷。

在零件的机械加工中单靠传统的常规装夹方式很难满足实际生产中一些零件的加工,因此,必须要为产品零件设计能顺利完成其装夹进行加工且成本低、加工效率高、满足精度要求的夹具。

文章对机床夹具中圆偏心夹紧装置的设计进行了研究分析,以供参考。

关键词:机床夹具;夹紧装置;设计前言机床夹具行业迄今已发展起来,可分为三个阶段。

第一阶段主要由夹具和人的组合来表示。

此时,夹具主要用作人体加速和完善加工过程的简单辅助工具。

在第二阶段,夹具成为人与机床之间的桥梁。

夹具的功能发生变化,主要用于工件的定位和夹紧。

人们越来越认识到操作者和机床性能的提高密切相关,因此夹具备受关注;第三阶段是夹具和机床的组合,夹具成为机床的一部分并成为加工不可或缺的工艺设备。

在夹具设计过程中,设计人员主要考虑加工零件定位和夹紧问题。

然而,夹具设计经常遇到一些小问题。

如果这些问题处理不当,会给夹具的使用带来很多不便,甚至影响工件的加工精度。

我们总结了多年来设计夹具时遇到的一些小问题:①清理根部的问题,在设计夹具端面和定位内孔时,会遇到清除根部的问题。

具体定位端面和定位外圆。

当端面和定位外圆被分成两个主体时,不会引起这个问题。

应根据工件的结构确定是否应移除夹具。

如果零件定位内孔的倒角很小或没有倒角,则必须清除根部。

如果零件定位孔的倒角很大或没有孔,则不需要根部,并且接头可以是圆形的。

当定位端面和外圆时,它与上面相同。

②让刀问题,当设计用于盘式工具(例如铣刀,砂轮等)的夹具时,应考虑铣刀或砂轮切削或磨削后铣刀或砂轮的退回位置。

铣刀或砂轮的位置应根据所用铣刀或砂轮的直径确定,并应超过刀具半径。

③更换问题,在设计一系列具有相同或相似结构和不同尺寸的产品零件和夹具时,为了降低生产成本并提高夹具的利用率,夹具通常设计为通用夹具,仅替换一个或几个部分。

1 机床夹具中定位与夹紧的研究1.1工件定位方案机床夹具的组成主要有以下几个部分组成:(1)定位元件,是夹具中确定工件位置的装置,主要的定位结构有支撑钉、V形块等;(2)夹紧装置,该装置是对工件进行夹持,保持工件在加工的时候不发生移动;(3)导向、对刀装置,是保证零件在加工的时候具有正确的位置;(4)夹具体,该装置是夹具的整个基础,是承载各种零件的基座;(5)其他装置,上下料装置、顶出器等。

常州机电职业技术学院毕业设计课题:偏心轴零件加工工艺及夹具设计专题:专业:机械制造及自动化学生姓名:班级:学号:指导教师:完成时间:I摘要本设计是基于偏心轴零件的加工工艺规程及一些工序的专用夹具设计。

偏心轴零件的主要加工表面是外圆及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,本设计遵循先面后槽的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

主要加工工序安排是先以支承孔系定位加工出顶平面,在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。

夹具选用专用夹具,夹紧方式多选用手动夹紧,夹紧可靠,机构可以不必自锁。

因此生产效率较高。

适用于大批量、流水线上加工。

能够满足设计要求。

关键词:偏心轴类零件;工艺;夹具;IIABSTRACTThe design is based on the body parts of the processing order of the processes and some special fixture design. Body parts of the main plane of the surface and pore system. In general, the plane guarantee processing precision than that of holes machining precision easy. Therefore, this design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of holes to ensure machining accuracy. Datum selection box input shaft and the output shaft of the supporting hole as a rough benchmark, with top with two holes as a precision technology reference. Main processes arrangements to support holes for positioning and processing the top plane, and then the top plane and the supporting hole location hole processing technology. In addition to the follow-up processes individual processes are made of the top plane and technological hole location hole and plane processing. Supported hole processing using the method of coordinate boring. The whole process of processing machine combinations were selected. Selection of special fixture fixture, clamping means more choice of pneumatic clamping, clamping reliable, institutions can not be locked, so the production efficiency is high, suitable for large batch, line processing, can meet the design requirements.SKey words: Angle gear seat parts; fixture;III目录摘要 .................................................................................................... II ABSTRACT ............................................................................................. III 第1章加工工艺规程设计. (1)1.1 零件的分析 (1)1.1.1 零件的作用 (1)1.1.2 零件的工艺分析 (1)1.2 偏心轴加工的主要问题和工艺过程设计所应采取的相应措施 (2)1.2.1 孔和平面的加工顺序 (2)1.2.2加工方案选择 (2)1.3 偏心轴加工定位基准的选择 (2)1.3.1 粗基准的选择 (2)1.3.2 精基准的选择 (3)1.4 偏心轴加工主要工序安排 (3)1.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (5)1.6选择加工设备及刀、量具 (5)1.7确定切削用量及基本工时(机动时间) (6)第2章偏心轴钻孔夹具设计 (17)2.1设计要求 (17)2.2夹具设计 (17)2.2.1 定位基准的选择 (17)2.2.2 切削力及夹紧力的计算 (17)2.3定位误差的分析 (20)2.4夹具设计及操作的简要说明 (21)结论 (23)参考文献 (24)致谢 (26)IV第1章加工工艺规程设计1.1零件的分析1.1.1零件的作用题目给出的零件是偏心轴。

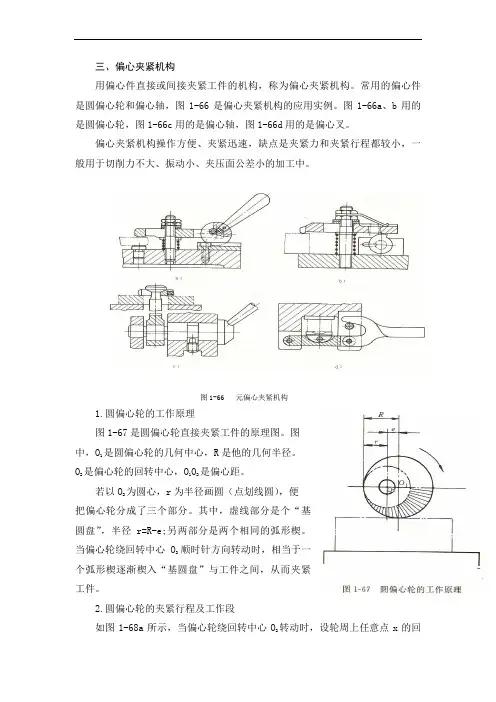

三、偏心夹紧机构

用偏心件直接或间接夹紧工件的机构,称为偏心夹紧机构。

常用的偏心件是圆偏心轮和偏心轴,图1-66是偏心夹紧机构的应用实例。

图1-66a、b用的是圆偏心轮,图1-66c用的是偏心轴,图1-66d用的是偏心叉。

偏心夹紧机构操作方便、夹紧迅速,缺点是夹紧力和夹紧行程都较小,一般用于切削力不大、振动小、夹压面公差小的加工中。

图1-66 元偏心夹紧机构

1.圆偏心轮的工作原理

图1-67是圆偏心轮直接夹紧工件的原理图。

图

中,O

1

是圆偏心轮的几何中心,R是他的几何半径。

O

2

是偏心轮的回转中心,O

1

O

2

是偏心距。

若以O

2

为圆心,r为半径画圆(点划线圆),便

把偏心轮分成了三个部分。

其中,虚线部分是个“基

圆盘”,半径r=R-e;另两部分是两个相同的弧形楔。

当偏心轮绕回转中心O

2

顺时针方向转动时,相当于一

个弧形楔逐渐楔入“基圆盘”与工件之间,从而夹紧

工件。

2.圆偏心轮的夹紧行程及工作段

如图1-68a所示,当偏心轮绕回转中心O

2

转动时,设轮周上任意点x的回。

偏心轴套件的加工及工艺摘要:数控车床又称为CNC 车床,即计算机数字控制车床,是目前国内使用量最大,覆盖面最广的一种数控机床,数控车床是数控机床的主要品种之一,它在数控机床中占有非常重要的位置。

关键词:数控车床;偏心轴;加工本课题来源于偏心工件零件的生产制造,在传动机构中,一般常用偏心件来完成回转运动与往复运动相互转换的功能,如偏心轴带动油泵,内燃机中的曲轴等,因此偏心件对机器的工作性能,可靠性和耐久性有很大的影响。

偏心类工件是轴线与轴线平行但不重合的工件,它在机械加工中比较常见,是轴类零件中比较难加工的,但加工方法也很多,如用三爪卡盘车削、四爪卡盘车削、特殊自制夹具车削等。

三爪车削法适用加工单件小批量、小偏心距、精度要求不高的工件,车削方法一般分如下几步:1)先把偏心工件不是偏心的部分外圆车好。

2)根据外圆和偏心距计算垫片的厚度3)将试车后的工件,缓慢转动,用百分表在工件上测量其径向跳动量,跳动量的一半就是偏心距,也可试车偏心,注意在试车偏心时,只要车削到能在工件上测出偏心距误差即可。

这种加工方法需要数学计算,垫块厚度X = 1 . 5e+ k ,式中:X为垫块厚度,e为工件偏心距,k为工件偏心距修正值。

四爪车削适用于加工少批量、偏心距较大、精度要求高的工件。

这种方法虽只需要掌握简单数学计算和专业理论知识,但对加工者操作技能的要求较高,装夹工件繁琐,同时效率低下,它具有以下不足:1)为保证偏心轴两轴线的平行度,应用百分表分别校正工件的水平和垂直的两个方向位置的侧母线,费时费力又不一定取得好效果。

2)根据实际偏心距数值要调整四爪之间的距离,使百分表最高点与最低点之间的读数差是图纸偏心距的二倍,这样做人为因素直接影响工件的加工精度。

3)工件经找正后,应将四个卡爪再拧紧一遍,再次用百分表测量看是否准确,因为加紧力的不同,会影响找正精度,而三爪卡盘这方面因素存在很小。

4)工件卸下后再次安装时需要重新找正、重新测量偏心距,根本没有互换的可能性。

多个小偏心工件车削的高精度夹具及方法作者:李群来源:《商品与质量·学术观察》2013年第06期摘要:车偏心工件的工装夹具和方法有多种,最常见的有:①用自定心卡盘加偏心垫块车削偏心工件,适用于加工精度较高偏心距尺寸公差较严格的工件,但使用起来步骤比较繁琐,每一步的使用要求比较严格,效率较低。

②用两顶尖顶住相应的偏心中心孔车削偏心工件,它适用于偏心距较大的偏心轴类零件(偏心距应大于两相应带保护锥中心孔的孔径尺寸之和,这样才能使中心孔基准不受损伤,保证中心孔的精度)。

③用专用工装夹具车削偏心工件,它适用于车削批量较大,偏心距的公差要求严格,偏心距大小不受限制,偏心数量不受约束,精度较高的偏心轴类工件。

关键词:小偏心距专用夹具1、工件分析在我们公司产品中,有如图1所示的偏心轴类零件,它是由成180°的两个偏心距大小不同的偏心轴段组成,两段偏心圆相对于基准轴段(以下简称基圆)的偏心距很小,且偏心距公差精度要求较高。

我们在加工此类偏心轴零件时采用两顶尖顶偏心套中心孔的专用夹具,但由于原始的夹具使用困难,且一次只能加工一种偏心,在加工完一种偏心距后要在平台上换上另一种偏心距的偏心套工装,就会造成使用过程的积累误差和人为因素误差的出现。

为了克服这些误差的出现,经过很多次的试验分析,最终对原有的工装进行了改进,设计了如图2所示的高精度、高效率车多个偏心的夹具。

它的主要特点是:工件在一次装夹后能同时完成两个偏心圆和基圆的车削加工,保证了两个偏心圆轴线和基圆轴线在同一个平面的要求,消除了加工不同偏心距换偏心套的人为积累误差的出现。

该夹具使用方便,定位精度高,很适合本公司双偏心轴的加工使用。

图1 双偏心轴2、工装夹具的设计此偏心夹具是在原有单偏心夹具的基础上设计改进而成的。

使两个偏心夹具合二为一,用一种工装来实现不同偏心工件的加工,减小了误差的积累。

如图2所示在原有的单偏心套背后铣开一16mm宽的键槽,然后再制作一个与键槽成过度配合(有相对阻力的滑动)的A型平键嵌入键槽,键在顶丝的作用力下在键槽中径向滑动来实现3.0mm和2.4mm偏心距的调节。

偏心零件的加工工艺及夹具设计①偏心零件是指在轴线上有一个偏心距离的零件,其加工工艺和夹具设计需要特殊考虑。

下面将介绍偏心零件的加工工艺和夹具设计的一些要点。

1. 加工工艺(1)加工顺序:在加工偏心零件时,应按照先外加工后内加工的顺序进行。

先加工外轮廓,并保持偏心距的准确性,然后再进行内孔的加工。

(2)加工装夹:加工偏心零件时,应通过合理的夹具设计确保工件在加工过程中的稳定性和准确性。

一般采用两点定位夹持工件,夹具上的定位装置应与工件上的定位面相适应,以确保工件的定位准确性。

(3)加工余量:在加工偏心零件时,需要考虑偏心距离对工件形状的影响,合理确定加工余量,以便在加工后得到满足要求的几何形状和尺寸。

(4)加工表面质量:由于偏心零件的特殊结构,加工表面往往会受到偏心距离的影响,容易出现误差和不均匀的问题。

为了获得较好的加工表面质量,需要采取合理的加工方法和工艺措施,如使用高精度刀具、减小切削速度、提高切削速度、采用光滑的加工方式等。

2. 夹具设计(1)夹具形式:针对偏心零件的特殊形态和需求,夹具应具有合理的结构形式和功能。

一般采用两点定位夹持工件,在夹具设计中要考虑工件的尺寸、形状和偏心距离等因素,确保夹具能够稳定地固定和定位工件。

(3)夹具材料:由于偏心零件的制作精度要求较高,夹具的刚度和稳定性也很重要。

在夹具设计中应选择高强度、高刚性的材料,如合金钢、铸铁等,以确保夹具的稳定性和耐久性。

(4)夹具调整:由于偏心零件的加工过程中易受到偏心距离的影响,因此需要在夹具设计中考虑一定的调整装置。

通过调整装置可以对工件的位置进行微调,使其偏心距离保持在允许范围内,以获得满足要求的加工精度。

加工偏心零件需要特殊考虑加工工艺和夹具设计。

通过合理的加工顺序、装夹方式和夹具设计,可以确保偏心零件的加工精度和表面质量,提高工件的加工效率和质量。

双偏心孔工件的专用夹具设计梁宇明(茂名职业技术学院,广东茂名525000)摘要:对双偏心孔零件在数控车床上的加工装夹进行了分析,阐述了双偏心孔工件专用夹具的相互定位与夹紧方式,以及专用夹具的制作工艺要求。

为了平衡离心力,设置了平衡块,并详细分析和计算了平衡块的参数尺寸与质心坐标。

经检验,达到了良好的效果。

该夹具造价低、加工效率高及加工精度好,为企业带来了良好的经济效益。

关键词:双偏心孔零件;数控车床夹具;夹具定位;平衡块设置中图分类号:TH122文献标识码:BDOI:10.19287/j・cnki.1005-2402・2021.04・007Special fixture design for double-eccentric-hole workpiecesLIANG Yuming(Maoming Vocational and Technical College,Maoming525000,CHN)Abstract:This paper analyzes the fabrication fixture of double-eccentric-hole parts on CNC lathes,and expounds the mutual positioning and clamping mode of the special fixture for double-e ccentric-hole workpieces,aswell as the requirements of craftsmanship for the special fixture.In order to balance centrifugal force,thecounterbalance is set up,and the parameter dimensions and centroid coordinates of the counterbalanceare analyzed and calculated in detail.Good results have been obtained through testing.The fixture cost ischeap,the processing efficiency is high,and the processing precision is good,which can bring good economic benefit for the enterprises.Keywords:double-eccentric-hole parts;CNC lathe fixture;fixture positioning;counterbalance setting在工业机械手设备加工过程中,经常会有一小部铝合金、不锈钢等材料,虽然它们都可以用加工中心或分的偏心件需要进行加工。

实验三:机床夹具设计姓名:谢银飞班级:机制152班学号:1420152372(22)姓名:朱嘉俊班级:机制152班学号:1420152373(23)一.明确设计任务1.设计任务加工拨叉上8.4mm孔(工件材料45钢)。

工件以15.81F8孔、叉口及槽在定位轴2、削边销1、偏心轮3上定位,由偏心轮夹紧工件,并利用偏心轮楔面的作用限制工件一个自由度。

本夹具采用铰链式钻模板,放松锁锁紧螺钉6,即可回转钻模板,以便于装卸工件。

图1所示为拨叉钻孔工序图。

设计在Z525立式钻床上钻拨叉零件上8.4mm的钻床夹具。

图 1 零件图图 2 三维实体图2.杠杆臂加工工艺分析(1)加工要求加工φ10 和φ13 两孔;孔距为78±0.5;U型槽对称轴线与8.4轴线的水平尺寸为3.1±0.1mm,垂直尺寸为12.5 两孔垂直;8.4对15.81F8轴线平行度公差为0.2;φ13对φ22 轴线垂直度公差为0.1。

Φ10 孔Ra 值为3.2,Φ13 孔Ra 值为12.5。

(2)加工工艺由于该工序中两个孔的位置关系为相互垂直,且不在同一个平面里,要钻完一个孔后翻转90°再钻削另一个孔,因此要设计成翻转式钻夹具。

分析零件图可知,该拔叉的叉角两端面厚度薄于连接的表面,但减少了加工面,使用淬火处理提供局部的接触硬度。

叉角两端面面积相对较大,可防止加工过程中钻头钻偏,保证孔的加工精度,及孔与叉角两端面的垂直度。

其它表面加工精度较低,通过铣削、钻床的粗加工就可达到加工要求;而主要工作表面虽然加工精度相对较高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工出来,可见该零件工艺性好。

二.定位方案与定位元件1.夹具设计要求已知工件材料为45钢,毛坯为模锻件,所用机床为Z525型立式钻床,大批生产规模。

试为该工序设计一钻床夹具。

2、夹具的设计方案分析:①孔8.4mm为自由尺寸,可一次钻削保证。

该孔在轴线方向的设计基准距离槽mm的对称中心线为 3.1mm±0.1mm;在径向方向的设计基准是孔15.81F8的中心线,其对称度要求为0.2mm,该尺寸精度可以通过钻模保证。

偏心轴零件加工工艺及夹具设计一、偏心轴零件加工工艺偏心轴是一种具有特殊工艺需求的零件,其在加工过程中需要采用一定的工艺和夹具设计来保证加工精度和质量。

下面将介绍一种常见的偏心轴零件加工工艺及夹具设计。

1.材料选择与加工准备:偏心轴常采用钢材进行制造,根据工件要求选择合适的材料。

在加工准备阶段,要进行工件的测量和标记,确定主轴线和偏心量,并将工件进行固定。

2.粗加工:根据偏心轴零件的形状和尺寸要求,采用铣削、车削等方法对工件进行粗加工,使其具备一定的形状和基本的尺寸精度。

3.精加工:对于形状较为复杂的偏心轴零件,需要进行精加工。

常采用线切割、弧形切削、磨削等方法,通过加工逐渐接近设计要求的形状和尺寸。

4.测量与检验:在加工过程中,需要不断对偏心轴零件进行测量和检验,确保其加工精度和质量满足要求。

常用的检测手段有测量标准件、CMM测量、投影仪测量等。

5.修整与整形:在精加工之后,通常还需要进行修整与整形工艺。

根据设计要求,对偏心轴零件的表面进行研磨、抛光等处理,使其表面形状和质量更加精细。

二、夹具设计在偏心轴零件加工过程中,夹具是至关重要的一部分。

夹具设计的好坏直接影响零件的加工精度和质量。

以下是夹具设计的一般步骤:1.分析零件形状及加工特点:首先需要对偏心轴零件进行形状和加工特点的分析。

根据零件的具体要求,确定夹具的结构形式和功能。

2.确定夹紧方式:根据偏心轴零件的形状特点,可以选择不同的夹紧方式,如机械夹紧、液压夹紧、磁力夹紧等。

要根据零件的实际加工需求选择合适的夹紧方式。

3.设计夹具结构:根据偏心轴零件的形状和夹紧方式,进行夹具结构的设计。

夹具结构包括定位元件、夹持元件和固定元件等,要保证结构的刚性和稳定性。

4.确定夹具导向:根据偏心轴零件的加工要求,设计导向装置,使夹具和工件在加工过程中保持正确的位置和方向,防止误差积累。

5.考虑加工力和切削力:在夹具设计过程中,要考虑加工力和切削力对夹具的影响。

偏心工件的加工方法偏心工件是指在外观上或重心位置上存在偏心的工件。

由于其不规则的形状或分布的材料,其在加工过程中可能会导致一些问题,如振动、变形或加工不均匀等。

为了解决这些问题,可以采用以下几种加工方法。

1. 先加工重心位置。

首先确定工件的重心位置,然后通过加工方式来调整。

如果可以直接改变工件内部的材料分布,可以通过挖空或填充的方式来改变重心位置。

如果不可更改材料分布,可以通过加工方法来调整重心,例如,在偏心位置加工一个均匀分布的材料,将重心调整到正确的位置。

2. 采用特殊夹具。

设计合适的夹具可以有效地减少偏心工件在加工过程中的不稳定性。

夹具的设计应考虑工件的形状和重心位置,确保夹具能够稳固地固定住工件,并减少振动和变形的可能性。

3. 分阶段加工。

对于超大型或复杂形状的偏心工件,可以采用分阶段加工的方法。

即将工件按照不同的部分进行加工,以减少整体形状的变形或不均匀加工的可能性。

可以通过分拆工序、分解工艺来实现分阶段加工。

4. 采用合适的刀具和工艺参数。

针对偏心工件的特点,选择合适的刀具和工艺参数是非常重要的。

刀具的选择应考虑工件的材料、形状和重心位置,选择合适的刀具类型、刀具材质和刀具尺寸等。

工艺参数如切削速度、进给速度和切削深度等也需要根据工件的特点进行合理调整,以确保加工的稳定性和准确性。

5. 采用支撑结构或辅助设备。

对于容易变形或材料分布不均的偏心工件,可以考虑采用支撑结构或辅助设备来增强加工的稳定性。

例如,可以在工件表面加装支撑物,或者使用专门的夹具来支撑工件,以减少变形和振动的可能性。

6. 使用数控机床进行加工。

数控机床具有高精度、高稳定性的特点,适合加工偏心工件。

通过预先编程,可以实现精确的加工路径和参数控制,避免人为因素对加工造成的不均匀性,提高加工的精度和稳定性。

7. 加强工艺监控和质量检验。

对于偏心工件的加工过程,应加强工艺监控和质量检验。

通过加工过程中的实时监控,可以及时发现加工异常和不均匀性,并采取相应的调整措施。

工装夹具偏心夹紧机构设计计算文章目录[隐藏]•(1)夹紧力的计算•(2)自锁条件•(3)扩力比•(4)应用场合偏心夹紧机构是靠偏心轮回转时其半径逐渐增大而产生夹紧力来夹紧工件的,偏心夹紧机构常与压板联合使用,如图1所示。

常用的偏心轮有曲线偏心和圆偏心。

曲线为阿基米德曲线或对数曲线,这两种曲线的优点是升角变化均匀或不变,可使工件夹紧稳定可靠,但制造困难;圆偏心外形为圆,制造方便,应用广泛。

下面介绍圆偏心夹紧机构。

图1偏心夹紧机构图2 偏心夹紧原理偏心夹紧机构的夹紧原理与斜楔夹紧机构相似,只是斜楔夹紧的楔角不变,而偏心夹紧的楔角是变化的。

如图2(a)所示的偏心轮展开后,其情形如图2(b)所示。

(1)夹紧力的计算如图3所示为偏心轮在P点处夹紧时的受力情况。

此时,可以将偏心轮看做是一个楔角为a的斜楔,该斜楔处于偏心轮回转轴和工件垫块夹紧面之间,可得圆偏心夹紧的夹紧力Fw为F w=PL/ρ[ tanφ2+ tan(α+φ1)]图3圆偏心夹紧力计算.1-垫块;2-工件(2)自锁条件根据斜楔自锁条件,可得圆偏心夹紧机构的自锁条件为e/R≤tanφ2= μ2式中e一偏心轮的偏心距,mm;R一偏心轮的半径,mm;μ2一偏心轮作用点处的摩擦因数。

若μ2=0.1~0.15,则圆偏心夹紧机构的自锁条件可写为(R/e≥7 ~10)。

(3)扩力比圆偏心夹紧机构的扩力比远小于螺旋夹紧机构的扩力比,但大于斜楔夹紧机构的扩力比。

(4)应用场合圆偏心夹紧机构的优点是操作方便、夹紧迅.速、结构紧凑;缺点是夹紧行程小.夹紧力小.自锁性能差。

因此,常用于切削力不大、夹紧行程较小、振动较小的场合。

摘要轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、凸轮以及连杆等传动件,按照结构类型不同,轴可以分为很多种如:阶梯轴、锥度心轴、空心轴、凸轮轴等,轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间,轴用轴承支承,与轴承配合的轴段称为轴颈。

轴颈是轴的装配基准,它们的精度和表面质量一般要求较高。

根据零件的结构类型、及其功能,运用定位夹紧的知识从而完成了夹具设计。

关键词:轴类零件、轴颈、夹具、工艺分析The shaft parts are one of the typical parts of the machine.. It in the machinery is mainly used to support gear, cam and connecting rods and other transmission parts, according to the different structure types of axis can be divided into many types such as stepped shaft, taper mandrel, a hollow shaft, camshaft, long shaft diameter ratio is less than 5 for short axis, more than 20 are referred as the slender shaft, most of the shaft in between, shaft bearing, and bearing with the shaft segment known as the axle journal. The axis of the journal is the axis of the assembly reference, and their accuracy and surface quality are generally higher. According to the structure type and function of parts, the fixture design is accomplished by using the knowledge of positioning and clamping..目录目录 (1)偏心工件的加工一.问题的引出 (2)二、垫片厚度与垫片形状的选择 (3)三、偏心工件的车削 (4)四、加工偏心工件时容易产生的问题及应注意的事项....................................... 5.6五、结语.... .. (6)偏心工件夹具设计一.偏心夹具的设计思路 (7)二.偏心夹具结构分析 (8)三.线切割找正和加工 ..........................................9.10.11四.锁紧装置结构特点 (12)五.夹具的应用 (13)结束语 (14)致谢词 (15)偏心工件的加工及夹具设计对偏心工件车削加工的研究一、问题的引出人们通常把圆柱面轴线平行且不相重合的零件称为偏心工件,平行轴线之间的距离叫偏心距。

在机械传动中,回转运动与往复直线运动之间的相互转换,一般都是利用偏心零件来实现的。

如偏心轴带动的油泵,内燃机中的曲轴等。

在实际生产中对于加工精度要求不高且偏心距在10mm以下的偏心工件,都是通过用在三爪卡盘的一卡爪垫上垫垫片的方法来加工偏心工件的,本文仅分析如何选择合适垫片,怎样在三爪卡盘上垫垫片加工,才能满足偏心工件的加工要求。

二、垫片厚度与垫片形状的选择对偏心工件的车削通常是根据偏心工件偏心距的大小在三爪卡盘的一卡爪上垫一垫片的方法来加工的,通过垫垫片使工件不同部分的轴线产生一定距离来满足偏心距要求,下面分两种情况加以讨论。

1、工件的偏心距较小时,即e 在(5mm~6mm )时,采用在三爪卡盘的一个卡爪垫上垫垫片的方法使工件产生偏心,如图1,垫片的厚度x 与偏心距e 间的关系可用公式(1)表示 )21(5.1Dee x -= (1) e ——偏心工件的偏心距,mm;D ——夹持部位的工件直径,mm 。

当D 相对于e 较大时上式可简化为x ≈1.5e ±kk ≈1.5△ek ——偏心距修正值,正负按实测结果确定,mm; △e ——试切后实测偏心距误差,mm;2、工件的偏心距较大时使用扇形垫片,扇形垫片厚度x 与偏心距e 的关系可用公式(2)表示,切削偏心距较大时, 垫片使用扇形垫片,如图2,扇形垫片厚度的x与偏心距e 的计算公式为x=1.5e(eD e72+) (2)在车削偏心精度要求较高的工件时,先按以上公式计算出垫片厚度,试车削后,实测偏心距误差,再对厚度进行修正,修正公式为x=x ±1.5△e三、偏心工件的车削偏心工件的车削方法一般分如下几步:1、先把偏心工件中不是偏心的部分外圆车好。

2、根据外圆D和偏心距计算预垫片厚度。

3、将试车后的工件,缓慢转动、用百分表在工件上测量其径向跳动量,跳动量的一半就是偏心距,也可试车偏心,注意在试车偏心时,只要车削到能在工件上测出偏心距误差即可。

4、修正垫片厚度,直至合格。

四、加工偏心工件时容易产生的问题及应注意的事项1、开始装夹或修正X后重新装夹时,均应用百分表校正工件外圆,使外圆侧母线与车床主轴线平行,保证偏心轴两轴线的平行度。

2、片的材料应有一定的硬度,以防装夹时发生变形。

垫片与圆弧接触的一面应做成圆弧形,其圆弧的大小应等于或小于卡爪的圆弧。

3、当外圆精度要求较高时,为防止压坏外圆,其它两卡爪也应垫一薄垫片,但应考虑对偏心距e的影响,如果使用软卡爪,则不应考虑对偏心距e的影响.4、由于工件偏心,开车前车刀不能靠近工件,以防工件碰坏车刀,切削速度也不宜高。

5、为防止硬质合金刀头破裂,车刀要有一定的刃倾角,切深量大时进给量要小。

6、由于车削偏心工件可能一开始为断续切削,故采用高速钢车刀较好。

但要注意飞溅碎片伤人。

7、测量后如果不能满足工件质量要求,需修正垫片厚度后重新加工,重新安装工件时,应注意其它垫片的夹持位置。

五、结语由上可知偏心的加工是一个测量、加工不断交替的过程。

本文仅分析了如何在三爪卡盘上加工偏心工件,对于用三爪卡盘无法满足加工要求的偏心工件,可利用四爪卡盘或利用两顶尖来加工或别的方法加工。

偏心工件夹具设计偏心工件一般分为偏心轴类、偏心盘类、偏心孔类等,通常情况在车床上进行工。

普遍采用的方法是在四爪单动卡盘上,或者利用弯板、花盘等简单的工装夹具,通过较为复杂的调整偏心距、定位基准等工序进行加工。

这些办法操作过程复杂,工件定位安装调整困难,对操作者技术水平要求较高,一般进行单件零件的试制加工,不能适应大批零件的生产,难以保证产品零件的质量,且生产效率较低。

因此在加工偏心零件时经常使用各种专用夹具来进行装夹加工。

1.偏心夹具的设计思路在夹具设计时,必须使工件的加工质量、生产效率、劳动条件和经济性等四方面达到辩证的统一,其中能稳定地保证工件加工质量是最基本的要求。

为了提高生产率,夹具采用先进的结构和机械传动装置以及快速高效的夹紧装置,以缩短辅助时间。

既要满足产品零件大批量生产需要,又要满足工件加工质量、生产效率、劳动条件和经济性的要求,因此需根据工件的类型、技术要求等特点设计制造一些专用工装夹具来实现。

在实际工作中遇到如图1所示的工件,此工件要求车削加工端面上的两个偏心孔及其内螺纹。

图1工件示意图采用常规夹具满足不了大批生产的需要且操作复杂,调整困难,工件装夹时间长。

如果到专门的工装模具加工企业外协加工该专用夹具,其设计、制造成本费用较高而且往往达不到最佳使用效果。

笔者根据工件的结构特点,设计制造一种结构简单、制造成本低廉、具有自动定心功能且重复定位准确、无须调整找正、操作方便快捷的专用偏心夹具,特别适应于大批产品零件的生产。

2.偏心夹具结构分析夹具结构! 该夹具整体结构如图2所示,由工件定位、锁紧装置和夹具装夹定位三大部分组成。

图2 偏心夹具示意图 1.弯板 2.定位锥孔 3.螺栓 4.固紧螺母 5.圆盘 6.定位轴夹具装夹定位部分上的定位轴6用45钢加工制成。

定位轴6的后端加工成与车床主轴锥孔相配合的锥面,此锥体面是整个夹具的定位基准。

工件定位主体上的弯板1为钢板焊接制成后与圆盘5焊接在一起。

螺栓3焊接固定在圆盘5上,其轴心与定位轴6偏心,和安装后的工件轴心重合。

螺栓3为较大螺距的正旋螺纹,有利于工件的快速紧固与松开,根据实际应用中的效果来看,加工成4mm螺距的单线梯形螺纹效果最佳,具有旋进速度快捷、锁紧力大、持久耐用性高等特点。

固紧螺母4前端有较大面积的圆平面与螺栓3配合在一起,形成对工件的锁紧装置。

定位轴6与圆盘5焊接成一体,且具有较高的同轴度、垂直度要求。

以定位轴6的锥面组装在车床锥孔内定心后车削加工圆盘5的外圆至圆整,以便每次安装夹具时调整检验夹具的精度。

在弯板1上加工两个定位锥孔,锥孔2和圆盘5的外圆必须以定位轴6的锥面与车床主轴锥面定位后一次装夹加工而成,目的是保证夹具整体和车床主轴具有较高同轴度。

两定位锥孔2的偏心距和工件1的两个锥圆偏心距完全相同,锥度尺寸与工件的两锥度圆锥度配合加工而成。

三.线切割找正和加工凸凹模模坯排样图如图3所示图3 凸凹模模坯排样图1.钼丝位12.钼丝位23. 钼丝位34.钼丝位45.钼丝位5(1)以C面作为底面定位基准面,水平放置在线切割工作台面上,在钼丝位1找正B 侧面与机床Y轴平行。

(2)钼丝在B侧面“碰火花”,用工作台手轮将工作台Y 轴移动至钼丝位2,再用手轮将工作台X轴移动距离(m+钼丝半径/2+放电间隙0.01mm)至钼丝位3,使钼丝位3、钼丝预备孔中心的连线与Y轴平行。

(3)用钼丝在A 面钼丝位4“碰火花”,用手轮将工作台Y轴移动(n +钼丝半径/2+ 放电间隙0.01mm);使钼丝中心与钼丝预备孔中心重合。

(4)穿钼丝入钼丝预备孔,开始加工刃口内孔。

(5)加工第二支凸凹模时,x轴移动k 距离至钼丝位5,穿丝切割。

以此类推,一次装夹找正后,割完整块工件上的凸凹模。

结语通过改进中小规格链板凸凹模制造工艺,按照“基准统一原则”,钳工钻孔和线切割加工统一定位基准面,消除了定位误差;用钻模代替划线钻孔提高了工效和凸凹模同轴度;线切割时以“碰火花”方法找正穿丝,取代凭眼睛观察钼丝是否在预备孔中心的传统方法。

解决了凸凹模刃口和沉孔加工不同轴而报废的问题,同时极大提高了生产效率。

四.锁紧装置结构特点常规的锁紧装置一般是利用压板和螺栓对工件紧固的形式,操作时要交替旋动,至少两个螺母使工件夹紧,实际应用中常有对工件的夹持力不均匀及夹伤、夹坏工件的现象,而且调整、紧固时间长不利于生产效率的提高。