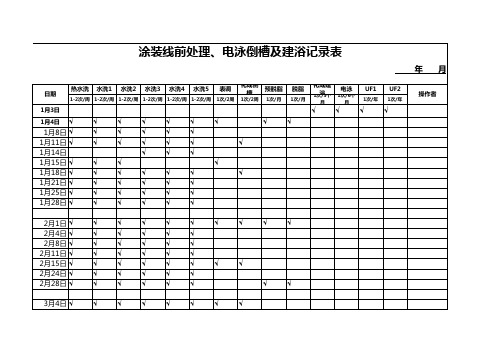

前处理电泳检测记录表

- 格式:xls

- 大小:24.00 KB

- 文档页数:1

前处理电泳情况分析报告首先,我们对前处理电泳的样品制备情况进行了调查。

根据调查结果显示,大部分实验者在样品制备过程中,请确保样品的纯度、浓度和完整性,并排除可能的污染物。

这些步骤能够显著提高前处理电泳的结果准确性和可重复性。

其次,我们对前处理电泳的仪器设备进行了评估。

结果显示,实验室使用的前处理电泳仪器主要包括电泳槽、电源供应器、浓缩器等。

这些设备能够满足实验者对前处理电泳的基本需求,但也有一些仪器存在老化、故障等问题,可能会对前处理电泳的结果产生一定的影响。

因此,建议实验室在设备维护和更新方面加强管理,确保前处理电泳的正常进行。

在前处理电泳的操作步骤方面,我们发现实验者普遍掌握了前处理电泳的基本操作步骤,包括样品加载、电极连接、电解质配制等。

但也有一些实验者在操作上存在一定的不规范性,例如加载样品时不均匀、电解质配制不准确等,可能会对前处理电泳的分离效果产生一定的影响。

为此,建议实验者在前处理电泳的操作过程中严格按照操作规范进行操作,确保结果的准确性和可重复性。

另外,我们还对前处理电泳的结果进行了统计和分析。

根据统计结果显示,前处理电泳的分离效果有一定的提高,但仍存在一些问题,例如带状分离不清晰、条带扩散等。

这些问题可能与前处理电泳的操作步骤、电解质浓度等因素有关。

因此,建议实验者在前处理电泳的实验过程中加强对分离结果的观察和分析,及时调整实验参数,提高前处理电泳的分离效果。

最后,综合以上分析结果,我们结合前处理电泳的操作规范和实验要求,提出了一些建议。

首先,在样品制备过程中,要严格控制样品的纯度和完整性,避免可能的污染物的干扰。

其次,在仪器设备管理方面,要加强设备的维护和更新,确保前处理电泳的正常进行。

第三,在操作步骤上,要严格按照规范操作,确保前处理电泳的分离效果。

最后,在结果分析方面,要及时观察和分析前处理电泳的结果,调整实验参数,提高分离效果。

综上所述,通过对前处理电泳情况的分析,我们可以发现一些问题,并提出一些改进的建议,从而进一步提高前处理电泳的准确性和可重复性。

前处理及电泳的基础知识汇总涂装前处理及电泳基础知识一、前处理常规工艺路线:热水洗(喷淋)→预脱脂(喷淋)→脱脂(浸)→自来水洗→自来水洗→表调→磷化→自来水洗→自来水洗→循环纯水洗→纯净纯水洗(不同生产线有所不同,但基本内容是一样的)1.热水洗:目的○1提前给工件(车身)加温,减少预脱脂降温。

○2洗掉工件表面的灰尘异物。

○3软化工件表面的油污,提高脱脂效果。

温度:一般是65+5℃。

常出问题:1 堵喷头,要经常清理检查喷头。

2 生锈,提前加少量的脱脂剂进去调整PH值到9-10。

3、定期清理槽底沉淀物。

2.预脱脂:目的○1除油○2影响脱脂效果的几个因素a.脱脂剂的质量b.脱脂槽液的浓度、温度、喷淋压力、喷淋的时间、喷头的角度、油水分离器的效果等。

3.脱脂:目的○1进一步彻底除油。

除去内腔、死角等喷淋不到的部位的油污。

○2影响脱脂效果的因素 a脱脂剂的质量b.脱脂槽液的浓度、温度、全浸的时间c.槽液搅拌情况、油污含量等。

4-5自来水洗:洗去工件上残留的脱脂剂常出问题:返锈工件清洗太干净或不干净均易生锈,要调整好水的“污染度”保持碱度“2-5”点最好。

如果是新换的水,可以加入少量的脱脂剂,最好是加磷化液的中和剂和促进剂(少量),可解决生锈问题。

6表调:目的,改善工件表面的金属状态,提供很多的磷化结晶核,可以改善磷化的均匀性、磷化速度,减少沉渣,降低膜厚等作用。

一般表调都是“胶肽”类表调剂,效果好,但寿命低,一般只有5-6天。

如果水洗不干净,带入杂质离子太多,失效速度更快,补加也无效,必须换槽重配。

它是一种胶体溶液,应该具备“丁达尔现象”。

否则就失效了。

应经常检测。

此序很重要。

7磷化:要求均匀,致密、薄,灰色或深灰色,不能发花、发黄、挂灰。

一般在阴极电泳线上,均采用“三元磷化”即“锌、锰、镍”的磷化。

它的特点是致密均匀,有一定的硬度。

耐碱性能好,不易在电泳中返溶,P比高(≥85%),一般只有2~4um,膜重大约在1-3g/㎡,结晶细密,只有2~7um 左右。

前处理电泳两步法和三步法一、前处理常规工艺路线:热水洗(喷淋〉一预脱脂(喷淋)一脫脂(浸)一自来水洗一自来水洗一表调一磷化一自来水洗一自来水洗一循环纯水洗一纯净水洗(不同生产线有所不同,但基本内容是一样的)1. 热水洗:目的:①提前给工件(车身)加温,减少预脱脂降温。

②洗掉工件表面的灰尘异物。

③软化工件表面的油污,提高脱脂效果。

温度:一般是 65+5°C。

常出问题:1、堵喷头,要经常清理检杳喷头。

2、生锈,提前加少量的脱脂剂进去调整 PH值到9-10。

3、定期清理槽底沉淀物。

2.预脱脂:目的:除油;影响脱脂效果的几个因素 a.脱脂剂的质量 b.脱脂槽液的浓度、温度、喷淋压力、喷淋的时问、喷头的角度、油水分离器的效果等。

3.脱脂目的:①进一步彻底除油。

除去内腔、死角等喷淋不到的部位的油污。

②影响脱脂效果的因素:a、脱脂剂的质量;b、脱脂槽液的浓度、温度、全浸的时间;c、槽液搅拌情况、油污含量等。

二、电泳工艺常规流程电泳一UF1 洗一>UF2 洗一纯水洗一纯净纯水洗一沥水一烘干。

一、电泳:它包含几大系统:1、循环系统;2、超滤系统;3、阳极及阳极液循环系统;4、过滤系统;5、温控系统;6、加漆系统;7、直流电源系统等。

主要控制参数:a、循环量,要求4-6个循环/小时:b、阴阳极面积比,4-6;c、槽底流速≥0.4米/秒;d、液面流速≥0.2米/秒;e、主槽与副槽液位差 5-15cm;f、工件与阳极最小距离≥20cm;g、工件距液面≥30cm;h、最好是两段电压,入槽后带电,而不是带电入槽;i设计时,应采用“逆流”方式,即副槽的位置,层流的方向与车身进行的方向相反为好。

槽液及生产管理参数有:电压、电流、电泳时间、槽液温度、固体份含量、PH值、电导率、MEQ 值、超滤量、超滤液的PH值、电导率、阳极液电导、PH值、超滤液的流失量、溶剂含量、UF 液的固体份含量、过滤袋的压差、加漆记录、泳透力、细菌含量及杀菌剂含量等。