111-13(隧道窑工作原理、结构特点)

- 格式:ppt

- 大小:3.36 MB

- 文档页数:39

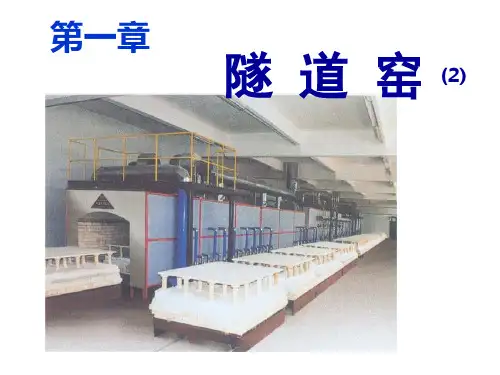

一、隧道窑的工作原理及其优点隧道窑一般是一条长的直线形通道,两侧及顶部有固定的窑墙及窑顶(顶部有平顶和拱顶之分),底部铺设的轨道上运行着窑车,窑车上装载着烧成产品,依次窑车进车,窑尾出车。

窑体构成了固定的预热带,冷却带,通常称为隧道窑的“三带”。

燃烧产生的高温烟气在隧道窑前端烟囱或在引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

隧道窑的中间为烧成带,在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段制品,鼓入的冷风经制品而被加热后,再抽出送入干燥窑作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

烧结砖隧道窑使用的燃料有固体、液体和气体3种不同的燃料。

目前我国大部分隧道窑使用的是固体燃料,也就是煤。

称作内燃烧结,有条件的地方也使用外烧结法,也就是油和气作为燃烧原料。

隧道窑是连续化生产,中间没有间断期,烧成周期短产量大,不受自然天气的影响,节约燃料。

它主要是利用逆流原理工作,因此热利用率较高,与常规轮窑相比热利用率高达50%左右。

隧道窑生产可节省劳力,能改善劳动环境,可减少环境污染,操作简便,装卸产品便于实现机械化。

减轻了工人的劳动强度。

在提高产品质量上,与轮窑相比,减少了工人二次倒运,烧成温度可控可调。

容易掌控其烧成规律,破碎率较低。

隧道窑和窑体内配套设备比较耐用,因为隧道窑与轮窑相比窑内不受急冷急热的影响,所以窑体使用寿命较长,一般在5年内不大修。

隧道窑在占地面积上与相同产量和规格的轮窑相比要少2|3。

隧道窑与轮窑所用砌筑材料和配备设备不一样。

因此,投资造价要高于轮窑,但后期生产成本低于轮窑。

二、隧道窑的种类与结构隧道窑可按内宽、产量、结构、运转自动化程度等各项指标进行分类。

(一)按隧道窑的断面宽度分类可分为3.0m,3.3m,3.6m,4.6m,4.8m,6.9m,7.3m,9,3m,10.3m等不同宽度的隧道窑。

(二)按窑炉结构分类(1)按窑顶结构可分成拱顶隧道窑,吊平顶隧道窑两大结构。

5.4.3隧道窑的构造及工作原理

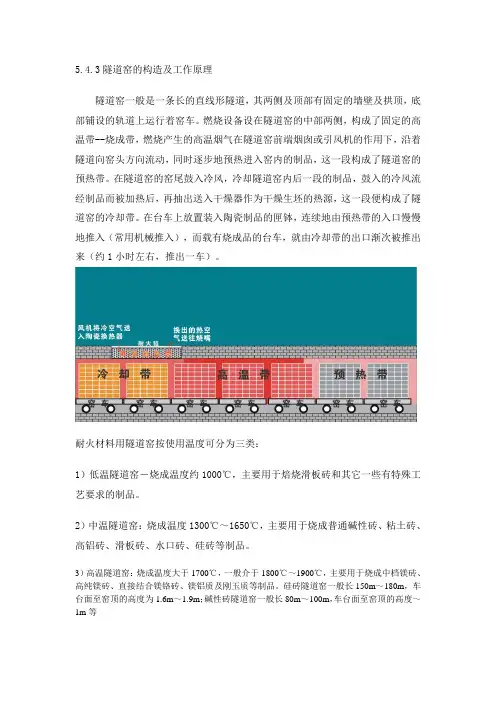

隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。

燃烧设备设在隧道窑的中部两侧,构成了固定的高温带--烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

在台车上放置装入陶瓷制品的匣钵,连续地由预热带的入口慢慢地推入(常用机械推入),而载有烧成品的台车,就由冷却带的出口渐次被推出来(约1小时左右,推出一车)。

耐火材料用隧道窑按使用温度可分为三类:

1)低温隧道窑-烧成温度约1000℃,主要用于焙烧滑板砖和其它一些有特殊工艺要求的制品。

2)中温隧道窑:烧成温度1300℃~1650℃,主要用于烧成普通碱性砖、粘土砖、高铝砖、滑板砖、水口砖、硅砖等制品。

3)高温隧道窑:烧成温度大于1700℃,一般介于1800℃~1900℃,主要用于烧成中档镁砖、高纯镁砖、直接结合镁铬砖、镁铝质及刚玉质等制品。

硅砖隧道窑一般长150m~180m,车台面至窑顶的高度为1.6m~1.9m;碱性砖隧道窑一般长80m~100m,车台面至窑顶的高度~1m等。

隧道砖窑的工作原理隧道砖窑是一种常见的砖窑烧制设备,它的工作原理是通过将砖坯依次放置在隧道中,通过燃烧燃料加热,使砖坯经历干燥、预热、烧成等过程,最终完成砖坯的烧制。

隧道砖窑主要由炉室、烟道、进料口和出料口等部分组成。

炉室是砖窑的主要部分,它通常由耐火砖或耐火砖砌筑而成,具有良好的耐高温性能。

烟道用于排出燃烧产生的废气,保证砖窑内部的通风和排烟。

进料口和出料口则用于将砖坯送入和取出砖窑。

在砖窑烧制过程中,首先需要将砖坯依次放置在隧道中。

砖坯通常由黏土和其他添加剂混合而成,经过成型后进入砖窑。

为了确保砖坯的质量和烧制效果,砖坯的排列应该均匀、整齐,并且要留有空隙,以便燃气和烟气的流动。

随后,砖窑开始进行烧制过程。

燃料通常采用煤炭、天然气或重油等,通过燃烧产生高温烟气,进入炉室。

烟气在炉室内流动,与砖坯进行热交换,使砖坯逐渐升温。

同时,烟气中的水蒸气会与砖坯中的水分发生反应,使砖坯逐渐干燥。

随着砖坯温度的升高,砖窑内部的温度也逐渐增加。

当砖坯达到一定温度时,砖坯中的结晶水开始释放,砖坯进入预热阶段。

在预热阶段,砖坯温度继续升高,结晶水完全蒸发,砖坯内部的化学反应逐渐发生。

当砖坯温度达到烧结温度时,砖坯进入烧结阶段。

在这个阶段,砖坯中的黏土颗粒开始熔化,与其他添加剂发生化学反应,形成坚硬的砖体。

烧结过程需要一定的时间,通常要经历几个小时甚至几天的烧制时间。

砖窑的烧制过程需要严格控制温度和烟气的流动。

温度过高或过低都会影响砖坯的烧制质量,甚至导致砖坯的破损。

因此,砖窑通常会配备温度控制系统和烟气排放系统,以确保烧制过程的稳定性和砖坯的质量。

总结起来,隧道砖窑的工作原理是通过将砖坯依次放置在隧道中,利用燃烧燃料产生的高温烟气对砖坯进行干燥、预热和烧结,最终完成砖坯的烧制。

砖窑的烧制过程需要严格控制温度和烟气的流动,以确保砖坯的质量和烧制效果。

隧道砖窑是一种常见的砖窑烧制设备,广泛应用于建筑材料行业。

一、隧道窑的工作原理及其优点隧道窑一般是一条长的直线形通道,两侧及顶部有固定的窑墙及窑顶(顶部有平顶和拱顶之分),底部铺设的轨道上运行着窑车,窑车上装载着烧成产品,依次窑车进车,窑尾出车。

窑体构成了固定的预热带,冷却带,通常称为隧道窑的“三带”。

燃烧产生的高温烟气在隧道窑前端烟囱或在引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

隧道窑的中间为烧成带,在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段制品,鼓入的冷风经制品而被加热后,再抽出送入干燥窑作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

烧结砖隧道窑使用的燃料有固体、液体和气体3种不同的燃料。

目前我国大部分隧道窑使用的是固体燃料,也就是煤。

称作内燃烧结,有条件的地方也使用外烧结法,也就是油和气作为燃烧原料。

隧道窑是连续化生产,中间没有间断期,烧成周期短产量大,不受自然天气的影响,节约燃料。

它主要是利用逆流原理工作,因此热利用率较高,与常规轮窑相比热利用率高达50%左右。

隧道窑生产可节省劳力,能改善劳动环境,可减少环境污染,操作简便,装卸产品便于实现机械化。

减轻了工人的劳动强度。

在提高产品质量上,与轮窑相比,减少了工人二次倒运,烧成温度可控可调。

容易掌控其烧成规律,破碎率较低。

隧道窑和窑体内配套设备比较耐用,因为隧道窑与轮窑相比窑内不受急冷急热的影响,所以窑体使用寿命较长,一般在5年内不大修。

隧道窑在占地面积上与相同产量和规格的轮窑相比要少2|3。

隧道窑与轮窑所用砌筑材料和配备设备不一样。

因此,投资造价要高于轮窑,但后期生产成本低于轮窑。

二、隧道窑的种类与结构隧道窑可按内宽、产量、结构、运转自动化程度等各项指标进行分类。

(一)按隧道窑的断面宽度分类可分为3.0m,3.3m,3.6m,4.6m,4.8m,6.9m,7.3m,9,3m,10.3m等不同宽度的隧道窑。

(二)按窑炉结构分类(1)按窑顶结构可分成拱顶隧道窑,吊平顶隧道窑两大结构。

隧道窑的工作原理

隧道窑是一种用于烧制陶瓷、砖等材料的传统窑炉。

其工作原理如下:

1. 装载材料:首先,在隧道窑的入口处将要烧制的陶瓷或砖坯装载到窑内。

通常,窑内会有一条滚筒输送带,将材料逐渐推入窑内。

2. 预热和燃烧:当材料进入窑内后,窑炉的燃烧室内点燃燃料,如天然气或油,以提供燃烧所需的高温。

燃烧产生的热量会传递到窑内空气和材料表面,使其逐渐升温。

3. 热交换:隧道窑内通常有多个隔板,将窑腔分隔为不同区域。

隔板上开有孔洞,使烟气从窑炉经过旁边的窑腔,与正在升温的材料进行热交换。

这样可以提高热能利用效率,减少烟气排放。

4. 烧结和烧制:随着温度的升高,材料逐渐达到烧结和烧制的温度。

烧结是指将材料内部颗粒粘结在一起的过程,而烧制是指使材料表面形成坚固涂层的过程。

这两个过程通常需要较高的温度和持续一定时间。

5. 冷却和卸货:当材料完成烧制后,窑炉的燃烧会逐渐减弱,冷却气流进入窑内。

冷空气通过窑腔,使烧制完成的陶瓷或砖坯逐渐降温,防止其过快冷却而出现开裂。

最后,经过冷却的产品从窑口处卸下。

这就是隧道窑的基本工作原理。

通过燃烧产生的高温和热能,使材料完成烧制和烧结过程,从而得到所需的陶瓷或砖等制品。

隧道窑的原理

隧道窑是一种用于烧制陶瓷的窑炉,它的原理主要是通过控制

燃烧过程中的氧气供应和热量传递,以达到烧制陶瓷的效果。

隧道

窑通常由进料口、燃烧室、热风循环系统和出料口等部分组成,下

面我们来详细了解一下隧道窑的原理。

首先,进料口是将生坯陶瓷制品送入隧道窑内进行烧制的入口,燃烧室是燃料燃烧的地方,热风循环系统则是将燃烧产生的热风均

匀地吹送到窑内,使窑内温度均匀。

出料口则是烧制完成后将陶瓷

制品取出的地方。

隧道窑的原理主要包括燃烧原理和热传递原理。

在燃烧过程中,燃料在燃烧室中燃烧,产生高温烟气,然后通过热风循环系统将热

风送入窑内。

热风在窑内流动,使窑内温度升高,从而完成陶瓷制

品的烧制过程。

隧道窑的热传递原理是通过热风循环系统将热量均匀地传递到

窑内,使窑内温度保持均匀。

热风循环系统通常包括风机、燃烧室、管道和出风口等部分,通过这些部分将热风均匀地送入窑内。

隧道窑的原理还包括氧气供应原理。

在燃烧过程中,氧气是燃

料燃烧的必要条件,通过控制燃烧室的通风口和热风循环系统的风量,可以有效地控制氧气的供应,从而控制燃烧过程的温度和速度,保证陶瓷制品的烧制质量。

总的来说,隧道窑的原理是通过控制燃烧过程中的热量传递和

氧气供应,使窑内温度均匀,完成陶瓷制品的烧制过程。

隧道窑在

陶瓷工业中具有重要的地位,它的原理不仅涉及热力学和气体流动

等知识,还涉及工程技术和生产实践,对于陶瓷制品的质量和产量

都有着重要的影响。