第8章 常用结合件互换性及其检测

- 格式:ppt

- 大小:4.11 MB

- 文档页数:103

重点互换性与技术测量知识点互换性是指产品或零件在与其他产品或零件配合时所达到的要求。

在制造、装配和维修领域,互换性被认为是重要的技术指标之一。

互换性的作用互换性的作用是使得不同制造商生产的零件能够在不同系统之间交换使用,以提高整个生产过程的效率和生产成本的降低。

在一些关键领域,如汽车、航空工业、军工等领域,更是对互换性有着严格的要求,以确保产品的高质量和可维护性。

互换性方式1.尺寸互换性尺寸互换性是指通过使用符合同一标准设计、尺寸的零件或组件实现互换性。

2.材料互换性材料互换性是指通过使用不同材质、但作用相同的零件或组件实现互换性。

例如,使用不同材料制造的轴承、密封件等,能够互换使用。

3.功能互换性功能互换性是指不同制造商生产的零件或组件,虽然尺寸和材料不同,但能够在相同或相似的功能下互换使用。

例如无线电设备中的电子元件,它们能够互换使用,虽然其尺寸和材料可能不同。

1.测量精度测量精度是指测量结果与实际值之间的偏差度量。

在实际的测量过程中,测量仪器和测量方法的不确定性,都会对测量结果产生影响,从而导致测量误差的产生。

因此,精度是测量过程中最重要的指标之一。

2.测量标准测量标准是指用于校准和检验测量仪器、测量方法和测量程序的标准规范。

在测量标准中,通常包括测量装置的组成、测量原理、测量精度、使用规范等内容。

测量标准的制定与实施,对于确保测量结果的精度和可靠性,具有重要的意义。

3.测量误差分析测量误差分析是根据测量结果,确定误差的来源,以便进行校正和改进的过程。

测量误差的来源较多,包括仪器本身的误差、环境因素的影响、人为因素的影响等。

4.测量数据的处理测量数据的处理是指将测量所得到的数据进行整理、统计、分析和求解等处理过程,以得到所需的信息。

测量数据的处理通常包括数据的校准、数据的过滤、数据的平滑、数据的信号处理等。

总结互换性和技术测量是现代制造过程中不可缺少的两个方面。

互换性能够提高整个生产过程的效率和生产成本的降低,同时也能够保证产品的质量和可维护性。

互换性的技术测量方法与应用互换性是指不同部件之间的互换或替换能力,即在一定的限制条件下,不同的部件能够在同一装配或使用过程中互相替代。

互换性对于产品质量的保证和生产效率的提高非常重要,因此,确保部件的互换性成为现代工业制造中不可忽视的一个关键因素。

为了实现互换性的要求,技术测量方法和应用变得至关重要。

一、互换性的意义互换性的意义首先体现在产品质量的保证方面。

只有保证了部件的互换性,才能确保产品的各项功能和性能得到稳定和可靠的实现,同时也能降低产品出现缺陷或故障的风险,提高产品的安全性和可靠性。

其次,互换性对生产效率的提高有着积极的作用。

通过确保部件的互相替代能力,可以减少在生产过程中对不合格部件的调整和矫正步骤,降低了生产成本和生产时间,并且提高了生产线的灵活性和效率。

最后,互换性对于产品的维护和维修也具有重要意义。

若产品的部件具有互换性,可以很方便地进行维护和维修,提高了产品使用寿命和维护的便捷性,减少了维护成本和时间。

二、互换性的技术测量方法为了确保部件的互换性,需要采用一些技术测量方法来进行检测和验证,以保证产品的设计和生产在满足互换性要求的前提下进行。

以下是一些常用的互换性技术测量方法:1. 尺寸测量:尺寸是部件互换性的主要考虑因素之一。

通过使用精密的测量工具和设备,对部件的尺寸进行检测和验证,确保符合设计要求。

常用的尺寸测量方法包括千分尺、游标卡尺、投影仪等。

2. 几何形状测量:部件的几何形状对于其互相替代能力也非常关键。

采用光学影像测量技术、三维激光扫描等方法,对部件的几何形状进行测量和分析,保证其与设计要求的一致性。

3. 表面质量检测:部件表面的质量对互换性影响也很大。

通过使用表面粗糙度仪、表面硬度测试仪等设备,对部件表面的质量进行评估和检测,以保证其在互换时的适应性和兼容性。

4. 功能性测试:除了尺寸和形状等基本要素外,部件的功能性也是互换性的重要考虑因素之一。

通过进行功能性测试,如电气特性测试、力学特性测试等,对部件的功能性进行验证和评估,确保其在互换时能够满足产品的需求。

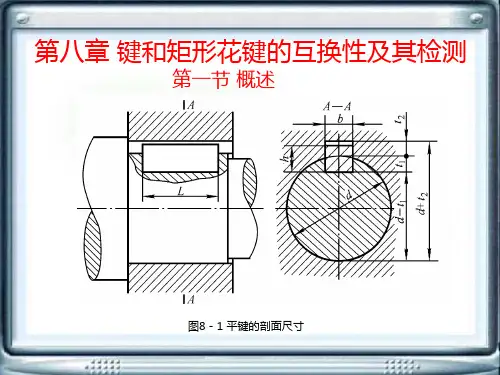

互换性与测量技术重点知识点总结绪言互换性是指在同一规格的一批零件或部件中,任取其一,不需任何挑选或附加修配就能装在机器上,达到规定的功能要求,这样的一批零件或部件就称为具有互换性的零,部件。

通常包括几何参数和机械性能的互换。

允许零件尺寸和几何参数的变动量就称为公差。

互换性课按其互换程度,分为完全互换和不完全互换。

公差标准分为技术标准和公差标准,技术标准又分为国家标准,部门标准和企业标准。

第一章圆柱公差与配合基本尺寸是设计给定的尺寸。

实际尺寸是通过测量获得的尺寸。

极限尺寸是指允许尺寸变化的两个极限值,即最大极限尺寸和最小极限尺寸。

最大实体状态是具有材料量最多的状态,此时的尺寸是最大实体尺寸。

与实际孔内接的最大理想轴的尺寸称为孔的作用尺寸,与实际轴外接的最小理想孔的尺寸称为轴的作用尺寸。

尺寸偏差是指某一个尺寸减其基本尺寸所得的代数差。

尺寸公差是指允许尺寸的变动量。

公差=| 最大极限尺寸- 最小极限尺寸|= 上偏差-下偏差的绝对值配合是指基本尺寸相同的,相互结合的孔与轴公差带之间的关系。

间隙配合:孔德公差带完全在轴的公差带上,即具有间隙配合。

间隙公差是允许间隙的变动量,等于最大间隙和最小间隙的代数差的绝对值,也等于相互配合的孔公差与轴公差的和。

过盈配合,过渡配合T=ai,当尺寸小于或等于500mm 时,i=0.45+0.001D(um), 当尺寸大于500 到3150mm 时,I=0.004D+2.1 (um ). 孔与轴基本偏差换算的条件: 1.在孔,轴为同一公差等级或孔比轴低一级配合 2. 基轴制中孔的基本偏差代号与基孔制中轴的基本偏差代号相当 3. 保证按基轴制形成的配合与按基孔制形成的配合相同。

通用规则,特殊规则例题基准制的选用: 1. 一般情况下,优先选用基孔制。

2.与标准件配合时,基准制的选择通常依标准件而定。

3. 为了满足配合的特殊需要,允许采用任一孔,轴公差带组合成配合。

公差等级的选用:1. 对于基本尺寸小于等于500mm 的较高等级的配合,由于孔比同级轴加工困难,当标准公差小于等于IT8 时,国家标准推荐孔比轴低一级相配合,但对标准公差大于IT8 级或基本尺寸大于500mm 的配合,由于孔德测量精度比轴容易保证,推荐采用同级孔,轴配合。

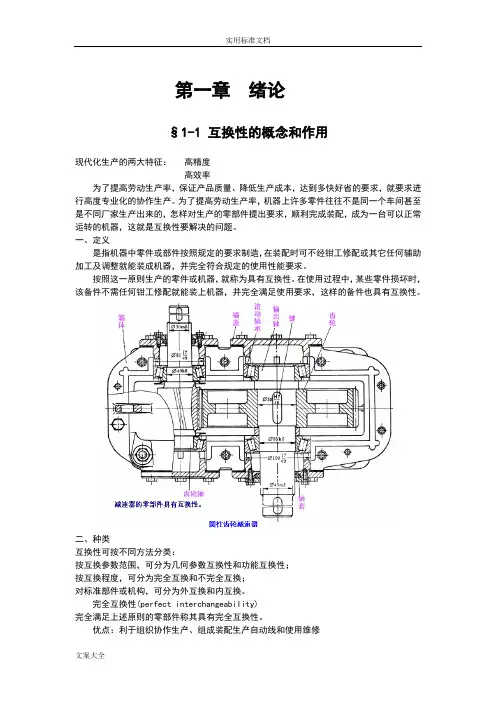

第一章绪论§1-1 互换性的概念和作用现代化生产的两大特征:高精度高效率为了提高劳动生产率,保证产品质量、降低生产成本,达到多快好省的要求,就要求进行高度专业化的协作生产。

为了提高劳动生产率,机器上许多零件往往不是同一个车间甚至是不同厂家生产出来的,怎样对生产的零部件提出要求,顺利完成装配,成为一台可以正常运转的机器,这就是互换性要解决的问题。

一、定义是指机器中零件或部件按照规定的要求制造,在装配时可不经钳工修配或其它任何辅助加工及调整就能装成机器,并完全符合规定的使用性能要求。

按照这一原则生产的零件或机器,就称为具有互换性。

在使用过程中,某些零件损坏时,该备件不需任何钳工修配就能装上机器,并完全满足使用要求,这样的备件也具有互换性。

二、种类互换性可按不同方法分类:按互换参数范围,可分为几何参数互换性和功能互换性;按互换程度,可分为完全互换和不完全互换;对标准部件或机构,可分为外互换和内互换。

完全互换性(perfect interchangeability)完全满足上述原则的零部件称其具有完全互换性。

优点:利于组织协作生产、组成装配生产自动线和使用维修不完全互换性(infinite interchangeability)有些零件使用要求很高,若按完全互换性生产,成本大大提高。

采用不完全互换性生产:将零件的尺寸公差放大,使加工经济合理,但为了保证使用要求,采用分组装配,也可插入补偿环节,或在装配时对某个零件进行少量的修配以及补充加工等办法来达到,这样一类生产方式称为不完全互换性或有限互换。

常常在单件生产的机器(如重型机器、特高精度机器)生产中应用。

内部互换性(internal exchangeability)内部互换性是指部件或机构内部零件的互换性,如滚动轴承内圈和钢球为部件内部之间的配合。

内部互换,一般要求装配精度较高,在本厂内部组装,故可采用不完全互换性(在使用过程中无须更换)。

外部互换(external exchangeability)外部互换是机器内部件或机构与相配件之间的互换性。

互换性与检测技术(5学时)§补-1 绪论现代化工业生产的显著特点是专业化协作的高度社会化的大生产。

在生产过程中,要求在保证产品质量的同时,大力提高产品的精度和生产率,以满足飞速发展的科学技术及人们日益增长的物质方面的需求。

实现社会化大生产的技术措施是产品应具有互换性及广泛的标准化。

这就要求设计者除具备设计能力外,还必须具备互换性、标准化、检测技术等方面的知识。

一、互换性涵义任何机器和产品都是由大小不同、形状各异的零部件组成的。

当这些零部件经过一定的机械加工装配在一起时能否顺利组装,装配后是否满足预定的使用性能要求,都与这些产品的互换性有关。

因此,产品的互换性要求是基本要求之一。

产品的互换性是指按同一规格标准制成的合格零部件在尺寸上和功能上具有相互替换的性能。

设计时,产品应按同一规格标准要求;制造时,零部件可分别在不同地区、不同工厂、不同时间完成;装配时,不需要挑选或附加修配,任选其一就能顺利组装,装配后能满足预定的使用性能要求。

这样的生产方式称为互换性生产,生产出来的零部件就称为具有互换性的零部件。

因而,互换性生产原则能满足专业化协作生产的要求。

机械制造业中的互换性通常包括几何参数(如尺寸)、力学性能(如强度、硬度)及理化性能(如化学性能)的互换,我们所介绍的相关知识仅讨论几何参数的互换。

零部件应具有互换性不仅是使用者的要求,也是生产制造者的要求。

在加工过程中,零部件具有互换性要求后,就可将一部机器中的所有零部件分散到不同工厂、不同车间进行专业化生产,然后再集中到一个工厂进行装配。

另外,加工中还可以采用高效率的专业设备,进而实现生产过程的自动化,既可促进自动化生产的发展,也有利于降低加工成本,提高产品质量。

在装配过程中,零部件具有互换性要求后,就可在装配时从按同一标准制成的合格零件中任选其一,不需挑选就能顺利组装,使装配过程能够连续而顺利地进行,从而大大缩短了装配周期。

也可以采用流水作业方式,使装配生产率大大提高(如汽车的总装线)。

互换性与技术测量知识点第1章绪言互换性是指在同一规格的一批零、部件中任取一件,在装配时不需经过任何选择、修配或调整,就能装配在整机上,并能满足使用性能要求的特性。

互换性应具备的条件:①装配前不换②装配时不调整或修配③装配后满足使用要求按互换性程度可分完全互换(绝对互换)与不完全互换(有限互换)。

按标准零部件和机构分外互换与内互换。

互换性在机械制造中的作用1.从使用方面看:节省装配、维修时间,保证工作的连续性和持久性,提高了机器的使用寿命。

2.从制造方面看:便于实现自动化流水线生产。

装配时,由于零部件具有互换性,不需辅助加工和修配,可以减轻装配工的劳动量,缩短装配周期。

3.从设计方面看:大大减轻设计人员的计算、绘图的工作量,简化设计程序和缩短设计周期。

标准与标准化是实现互换性的基础。

标准分类(1)按一般分:技术标准、管理标准和工作标准。

(2)按作用范围分:国际标准、国家标准、专业标准、地方标准和企业标准。

(3)按标准的法律属性分:强制性标准和推荐性标准。

国家强制性标准用代号“GB”表示。

国家推荐性标准用代号“GB/T”表示。

优先数系的种类(1)基本系列R5、R10、R20、R40(2)补充系列R80(3)派生系列选用优先数系的原则按“先疏后密”的顺序。

第2章测量技术基础测量过程的四要素:测量对象、计量单位、测量方法和测量精度。

测量仪器和测量工具统称为计量器具。

计量器具分类按其原理、结构和用途分为:(1)基准量具(2) 通用计量器具(3)极限量规类(4)检验夹具按测量值获得方式的的不同,测量方法可分为:1.绝对测量和相对(比较)测量法2.直接测量和间接测量法测量误差:测得值与被测量真值之差。

基本尺寸相同用∆评定比较测量精度高低基本尺寸不相同用ε评定(1)绝对误差Δ——测得值与被测量真值之差。

0x x -=∆(2)相对误差ε——测量的绝对误差的绝对值与被测量真值之比。

%100||||||000⨯∆≈∆=-=xx x x x ε (3)极限误差——测量的绝对误差的变化范围。