mlcc工艺流程

- 格式:docx

- 大小:3.62 KB

- 文档页数:2

mlcc叠层工艺MLCC(多层陶瓷电容器)叠层工艺是一种常见的电子组件制造工艺,用于制造高性能的陶瓷电容器。

MLCC是一种电子元件,它由多个薄层陶瓷片和金属电极交替叠加而成。

这种结构使得MLCC具有高电容密度、低损耗、良好的温度稳定性和可靠性等优点。

在本文中,我们将探讨MLCC叠层工艺的相关内容。

我们来了解一下MLCC的基本结构。

MLCC由多个薄层陶瓷片和金属电极交替叠加而成。

陶瓷片通常采用氧化铝等陶瓷材料,具有良好的绝缘性能和稳定性。

金属电极通常采用银浆或铜浆制成,用于连接电路。

通过多层叠加,可以实现较高的电容密度,满足各种电子设备对小型化和高性能的要求。

MLCC的制造过程中,叠层工艺是关键步骤之一。

首先,需要准备好陶瓷片和金属电极。

陶瓷片通常通过切割成薄片的方式制备,而金属电极则通过印刷或涂覆的方式施加在陶瓷片上。

然后,将陶瓷片和金属电极按照一定的顺序叠加在一起,形成多层结构。

在叠层的过程中,需要注意控制每一层的厚度和位置,以确保电容器的性能和可靠性。

在叠层过程中,还需要考虑陶瓷片和金属电极之间的粘结问题。

通常情况下,陶瓷片和金属电极之间使用玻璃粉或有机胶粘结,以确保层与层之间的粘合牢固。

粘结的质量对于电容器的性能和可靠性至关重要,因此需要严格控制粘结剂的质量和使用方法。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

烧结是将叠层结构加热到一定温度,使陶瓷片和金属电极之间形成致密的结合。

烧结的温度和时间需要根据具体的材料和工艺要求进行控制。

电极处理是在烧结后对金属电极进行加工,以便与外部电路连接。

总结一下,MLCC叠层工艺是制造高性能陶瓷电容器的关键工艺之一。

通过多层陶瓷片和金属电极的叠加,可以实现较高的电容密度和良好的性能。

在叠层过程中,需要注意控制层的厚度和位置,以及陶瓷片和金属电极之间的粘结质量。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

通过优化叠层工艺,可以生产出满足各种电子设备要求的高性能陶瓷电容器。

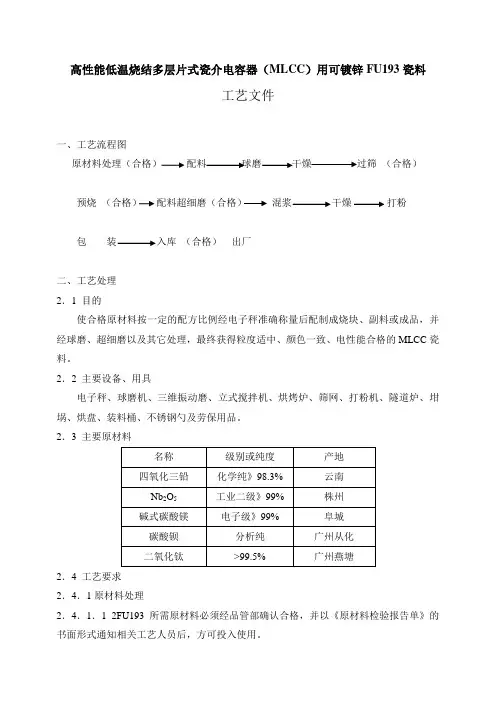

高性能低温烧结多层片式瓷介电容器(MLCC)用可镀锌FU193瓷料工艺文件一、工艺流程图原材料处理(合格)配料球磨干燥过筛(合格)预烧(合格)配料超细磨(合格)混浆干燥打粉包装入库(合格)出厂二、工艺处理2.1 目的使合格原材料按一定的配方比例经电子秤准确称量后配制成烧块、副料或成品,并经球磨、超细磨以及其它处理,最终获得粒度适中、颜色一致、电性能合格的MLCC瓷料。

2.2 主要设备、用具电子秤、球磨机、三维振动磨、立式搅拌机、烘烤炉、筛网、打粉机、隧道炉、坩埚、烘盘、装料桶、不锈钢勺及劳保用品。

2.3 主要原材料2.4 工艺要求2.4.1原材料处理2.4.1.1 2FU193所需原材料必须经品管部确认合格,并以《原材料检验报告单》的书面形式通知相关工艺人员后,方可投入使用。

2.4.1.2 主材料Nb2O5、碱式碳酸镁、四氧化三铅在使用前24小时内,由专业人员测试水份,测试条件如下:根据原材料的水分含量,扣除水份后再配料.2.4.2 配料2.4.2.1 目的:按配料单准确配制各制各瓷料(包括成品、瓷浆、烧块、副料)。

2.4.2.2 配料前检查所需用具及场地,用具要求专用,且清洁无污迹,场地必须清洁,电子秤称盘无杂物靠近。

2.4.2.3 使用天平坚持“一水平,二调零,三称量”的原则,使用电子秤需预热5分钟以上。

2.4.2.4 称量时对电子秤的要求MN副料的配制:使用16公斤(0.1g感量)电子秤,60公斤电子秤(感量10g),150公斤电子秤(感量50g),16公斤电子秤称量小料(掺杂改性用),每次称量《12公斤;60公斤电子秤称量MN副料,每次称量《50公斤;150公斤电子秤称量四氧化三名,每次称量《130公斤,投料次序:首先称量加入四氧化三铅,然后加入重量经复核称量后的小较,跟着用盛装四氧化三铅后的装料桶称量MN副料,投入球磨机,最后按要求加入电子率》5MΩ.cm的纯水。

2FU193成品的配制:用150公斤电子秤称量2FU193烧块(已烧好),16公斤电子秤称量碳酸钡等。

电容的生产工艺流程包括材料准备、电极制备、电解液注入、封装和测试等步骤。

具体如下:

流延:将陶瓷浆料通过流延机的浇注口,使其涂布在绕行的PET膜上,形成一层均匀的浆料薄层,经干燥后可得到陶瓷膜片。

印刷:按照工艺要求,通过丝网印版将内电极浆料印刷到陶瓷膜片上。

叠层:把印刷有内电极的陶瓷膜片按设计的错位要求,叠压在一起,形成MLCC的巴块。

制盖:制作电容器的上下保护片。

叠层时,底和顶面加上陶瓷保护片,以增加机械强度和提高绝缘性能。

层压:用层压袋将巴块装好,抽真空包封后,用等静压方式加压使巴块中的层与层之间结合更加紧密。

切割:将层压好的巴块切割成独立的电容器生坯。

烧端:端接后产品经过低温烧结,确保内外电极的连接。

mlcc电容的生产工艺

MLCC(多层陶瓷电容器)的生产工艺主要有三种:干式流延工艺、湿式印刷工艺和瓷胶移膜工艺。

以下是具体流程:

干式流延工艺:在基带上流延出连续、厚度均匀的浆料层。

在表面张力的作用下浆料层形成光滑的自然表面,干燥后形成柔软如皮革状的膜带,再经印刷电极、层压、冲片、排粘、烧结后形成电容器芯片。

湿式印刷工艺:将陶瓷介质浆料通过丝网印刷制成陶瓷薄膜作为多层陶瓷电容器的介质,金属电极和上下保护片都采用丝网印刷形成,达到设计的层数后进行烘干,再按片式电容器的尺寸要求切割成芯片。

瓷胶移膜工艺:以卷式胶膜为载体,通过特殊浆料挤出设备,将陶瓷浆料均匀挤在载体上,以获得陶瓷介质层连续性卷材,膜厚精准,可做到2μm以下,实现介质层的超薄制作。

制作电容器时,以陶瓷介质卷材为基础,在上面印刷金属电极后再套印瓷浆层。

MLCC工艺简介配流工序原则上讲,配方和生产工艺是影响和决定陶瓷材料质量和性能的两大方面。

配料和流延工序不但包含了配方的确定过程,而且是mlcc制备工艺中的起始工序,该环节的工序质量对后续生产有重要影响。

因此,从产品的角度讲,配流可以说是整个生产过程中最重要的环节。

1. 配料工序配料工序包括两个过程,备料和分散。

后续成型工艺的不同对原料的种类要求不同。

针对流延成型来讲,备料是指按照配方要求给定的配比准确称量瓷粉、粘合剂、溶剂和各种助剂,混和置入球磨罐中准备分散;分散是指以球磨机或者砂磨机为工具通过机械粉碎和混合的原理达到细化粉粒、均匀化浆料的目的。

1.1 关于原料1.1.1 瓷粉瓷粉是电容行为发生的主体,整个工艺是围绕瓷粉为核心进而展开的。

不同体系瓷粉其主要成分不同,比如高频陶瓷常采用BT系、BTL三价稀土氧化物系、ZST系材料,中高压陶瓷常采用BT系、SBT系以及反铁电体材料。

我公司所采用瓷粉全部为外购瓷粉,因此对瓷粉材料的成分本身不用太为苛刻,一般只按照使用的产品类型和牌号来进行标识。

目前,公司使用的瓷粉按照端电极材料可以分为BME(based metal electrode)及NME(noble metal electrode)两大系列,按照其容温特性又可具体细分如下:(NP0) 高频热稳定材料:CG-32BME (X7R) 低频中介材料:AN342N、X7R252N、AD352N等(Y5V) 低频高介材料:AD143N、YF123B等(NP0)高频热稳定材料:CG800LC、C0G150L、CGL300、VLF220B NME(X7R)低频中介材料:AD302J、X7R262L等对于粉体材料,控制其物理性能的稳定性对最终产品的一致性有重要意义。

常用的性能参数有:振实密度、比表面积、颗粒度以及微观形貌。

特别是对于有烧结行为的陶瓷电容器粉体材料,为了得到生长适度的晶粒,控制颗粒的初始粒径以及一致性是非常必要的。

MLCC 结构

积层陶瓷贴片电容(标准品)的端子电极是由铜(Cu)底层、镍(Ni)镀层、锡(Sn)镀层构成的。

铜底层使多层累积的内部电极得到电气连接,其次镀上镍镀层,再镀上锡镀层以提高“焊料润湿性”。

焊料润湿性是指熔融焊料象润湿电极一样铺展开来的状态。

这是因其表面形成合金而造成的。

焊料是锡和铅的合金,容易与端子电极的锡镀层形成合金,焊料润湿性很高。

但是如果表面有氧化膜的话,就不容易形成合金,润湿性也因此降低。

在焊接过程中使用助焊剂(松香等),就是为了除掉表面的氧化膜。

焊炉在氮气氛围中进行焊接,也是为了防止焊料的氧化。

焊接,就物理角度来看也是非常深奥的

从陶瓷电容的结构上,我们可以看出,陶瓷材料的特性,也就是介电常数、微粒结构、陶瓷层的精细程度,是整个电容的关键因素。

同时厂家的设计不同、也会影响整体的可靠性、比如内部电极的设计,面积的大小等也会产生影响。

mlcc主要流程The primary processes of MLCC (Multi-Layer Ceramic Capacitor) manufacturing involve a series of intricate steps that transform raw materials into the final product. Initially, the ceramic powder is mixed with binders and other additives to create a slurry, which is then tape-cast into thin sheets. These sheets are dried and cut into precise dimensions, forming the dielectric layers.随后,导电浆料被丝网印刷在陶瓷介质层上,形成电极图案。

这一步骤至关重要,因为它决定了电容器的电气性能。

接着,通过层压技术,将多个带有电极的介质层叠加在一起,形成电容器的基本结构。

在此过程中,必须严格控制温度和压力,以确保层间紧密结合且无气泡。

After the lamination, the stacked layers are fired in ahigh-temperature kiln to sinter the ceramic and solidify the electrodes. This sintering process enhances the mechanical strength and electrical properties of the MLCC. Once sintered, the outer terminations are attached, typically by soldering or welding, to provide electrical connections to the internal electrodes.接下来,电容器会经过一系列严格的电气性能测试,包括容量、漏电流、损耗角正切等,以确保其符合规格要求。

MLCC 制作工艺流程1、原材料——陶瓷粉配料关键的部分(原材料决定MLCC的性能);2、球磨——通过球磨机(大约经过2-3天时间球磨将瓷份配料颗粒直径达到微米级);3、配料——各种配料按照一定比例混合;4、和浆——加添加剂将混合材料和成糊状;5、流沿——将糊状浆体均匀涂在薄膜上(薄膜为特种材料,保证表面平整);6、印刷电极——将电极材料以一定规则印刷到流沿后的糊状浆体上(电极层的错位在这个工艺上保证,不同MLCC的尺寸由该工艺保证);7、叠层——将印刷好电极的流沿浆体块依照容值的不同叠加起来,形成电容坯体版(具体尺寸的电容值是由不同的层数确定的);8、层压——使多层的坯体版能够结合紧密;9、切割——将坯体版切割成单体的坯体;10、排胶——将粘合原材料的粘合剂用390摄氏度的高温将其排除;11、焙烧——用1300摄氏度的高温将陶瓷粉烧结成陶瓷材料形成陶瓷颗粒(该过程持续几天时间,如果在焙烧的过程中温度控制不好就容易产生电容的脆裂);12、倒角——将长方体的棱角磨掉,并且将电极露出来,形成倒角陶瓷颗粒;13、封端——将露出电极的倒角陶瓷颗粒竖立起来用铜或者银材料将断头封起来形成铜(或银)电极,并且链接粘合好电极版形成封端陶瓷颗粒(该工艺决定电容的);14、烧端——将封端陶瓷颗粒放到高温炉里面将铜端(或银端)电极烧结使其与电极版接触缜密;形成陶瓷电容初体;15、镀镍——将陶瓷电容初体电极端(铜端或银端)电镀上一层薄薄的镍层,镍层一定要完全覆盖电极端铜或银,形成陶瓷电容次体(该镍层主要是屏蔽电极铜或银与最外层的锡发生相互渗透,导致电容老衰);16、镀锡——在镀好镍后的陶瓷电容次体上镀上一层锡想成陶瓷电容成体(锡是易焊接材料,镀锡工艺决定电容的可焊性);17、测试——该流程必测的四个指标:耐电压、电容量、DF值损耗、漏电流Ir和绝缘电阻Ri(该工艺区分电容的耐电压值,电容的精确度等)。

mlcc工艺流程

MLCC(多层陶瓷电容器)是一种常见的电子元件,广泛应用于电子产品中。

MLCC工艺流程是指制造MLCC的一系列工艺步骤和流程。

本文将介绍MLCC工艺流程的主要步骤和相关内容。

1. 原材料准备:制造MLCC的主要原材料包括陶瓷粉末、导电粉末和电极材料。

这些原材料需要经过筛选、称量和混合等步骤,以确保原材料的质量和配比的准确性。

2. 陶瓷材料成型:将混合好的陶瓷粉末通过成型工艺,如注射成型、挤出成型或压坯成型,制成具有一定形状和尺寸的陶瓷基片。

这些陶瓷基片通常是长方形或圆形的。

3. 电极材料制备:将导电粉末与有机胶粘剂混合,形成电极浆料。

然后,将电极浆料涂覆在陶瓷基片的表面,形成电极层。

通常,陶瓷基片的两侧都涂覆有电极层。

4. 层叠和压合:将涂有电极层的陶瓷基片进行层叠,形成多层结构。

在层叠过程中,需要注意电极层的对称性和对准度。

然后,将层叠好的多层结构进行压合,使其形成坚固的整体。

5. 烧结:将压合好的多层结构放入高温炉中,进行烧结处理。

在烧结过程中,通过控制温度和时间等参数,使陶瓷基片和电极层之间的材料相互融合,形成致密的陶瓷电容体。

6. 电极粘结:在烧结后的陶瓷电容体上涂覆金属粘结剂,并将金属电极材料(如银浆)涂覆在金属粘结剂上。

这一步骤是为了连接外部电路和MLCC的电极,以便电荷的传递和电流的流动。

7. 电极成型:通过切割、研磨和抛光等工艺,将涂有电极的陶瓷电容体切割成具有一定尺寸和形状的单个电容器。

这些单个电容器即为成品MLCC。

8. 电性能测试:对成品MLCC进行电性能测试,包括容量、电阻、电压等参数的测试。

这些测试是为了确保MLCC的质量和性能达到要求。

9. 包装和贮存:将测试合格的MLCC进行包装,并进行标识和分类。

然后,将其存放在干燥、无尘的环境中,以确保其质量和稳定性。

MLCC工艺流程包括原材料准备、陶瓷材料成型、电极材料制备、层叠和压合、烧结、电极粘结、电极成型、电性能测试以及包装和贮存等步骤。

每个步骤都需要严格控制和管理,以确保MLCC的质量和性能符合要求。

MLCC作为一种重要的电子元件,其工艺流程的完善和改进将进一步推动电子产品的发展和应用。