VDO 西门子项目管理入门教程

- 格式:ppt

- 大小:845.00 KB

- 文档页数:15

目录1 安全信息 (1)术语定义 (1)前言 (1)2定位器的供货范围 (2)3组装…………………………………………………………………概述…………………………………………………………………定位器在潮湿环境中的使用……………………………………定位器在易受到强加速作用力或震动场合的使用……………直行程执行机构的连接附件………………………………………组装顺序……………………………………………………………角行程执行机构的连接附件………………………………………组装顺序………………………………………………………………4可选附件的安装……………………………………………………5电气连接……………………………………………………………6气动连接……………………………………………………………注入仪表空气开关………………………………………………..限流器………………………………………………………………7调试(见散页“操作—简要说明”)………………………………直行程执行机构调试准备…………………………………………直行程执行机构的自动初始化…………………………………直行程执行机构的手动初始化…………………………………角行程执行机构调试准备…………………………………………角行程执行机构的自动初始化…………………………………角行程执行机构的手动初始化…………………………………故障校正……………………………………阀门定位器的简明操作指南………………..附录一………………………………………………………………………附录二………………………………………………………………………1 安全信息1.2 前言本操作说明描述了定位器组装、连接、调试的基本步骤,不能取代SIPART PS2电气阀门定位器的操作手册,操作手册中包含了组装、功能、操作的详细信息。

无危险使用关于安全方面,定位器出厂时已达到完美状态,如果要保持此状态,用户必须要遵守本操作说明中安全提示。

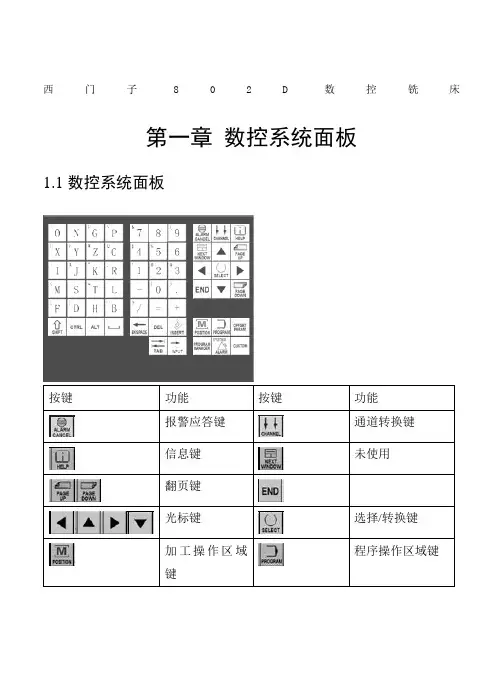

西门子802D数控铣床第一章数控系统面板1.1数控系统面板按键功能按键功能报警应答键通道转换键信息键未使用翻页键光标键选择/转换键程序操作区域键加工操作区域键参数操作区域键程序管理操作区域键报警/系统操作区域键字母键上档键转换对应字符数字键上档键转换对应字符上档建控制键替换键空格键退格删除键删除键插入键制表键回车/输入键1.2机床控制面板按键功能按键功能增量选择键点动参考点自动方式单段手动数据输入主轴正转主轴翻转主轴停Z轴点动X轴点动Y轴点动快进键复位键数控停止数控启动急停键主轴速度修调进给速度修调1.3屏幕显示区显示屏右侧和下方的灰色方块为菜单软键,按下软键,可以进入软键左侧或上方对应的菜单;有些菜单下有多级子菜单,当进入子菜单后,可以通过点击“返回”软键,返回上一级菜单;第二章手动操作2.1返回参考点1.进入系统后,显示屏上方显示文字:0030:急停;点击急停键,使急停键抬起;这时该行文字消失;2.按下机床控制面板上的点动键,再按下参考点键,这时显示屏上X、Y、Z坐标轴后出现空心圆如下图;3.分别按下、、键,机床上的坐标轴移动回参考点,同时显示屏上坐标轴后的空心圆变为实心圆,参考点的坐标值变为0;2.2 JOG运行方式2.2.1JOG运行1.按下机床控制面板上的点动键;2.选择进给速度;3.按下坐标轴方向键,机床在相应的轴上发生运动;只要按住坐标轴键不放,机床就会以设定的速度连续移动;2.2.2JOG进给速度选择使用机床控制面板上的进给速度修调旋钮选择进给速度:右键点击该旋钮,修调倍率递增;左键点击该旋钮,修调倍率递减;用右键每点击一下,增加5%;用左键每点击一下,修调倍率递减5%;2.2.3快速移动先按下快进按键,然后再按坐标轴按键,则该轴将产生快速运动;2.2.4增量进给1.按下机床控制面板上的“增量选择”按键,系统处于增量进给运行方式;2.设定增量倍率;3.按一下“+X”或“-X”按键,X轴将向正向或负向移动一个增量值;4.依同样方法,按下“+Y”、“-Y”、“+Z”、“-Z”按键,使Y、Z轴向正向或负向移动一个增量值;5.再按一次点动键可以去除步进增量方式;2.2.5设定增量值1.点击“设置”下方的软键;2.显示如下窗口,可以在这里设定JOG进给率、增量值等;3.使用光标键移动光标,将光标定位到需要输入数据的位置;光标所在区域为白色高光显示;如果刀具清单多于一页,可以使用翻页键进行翻页;4.点击数控系统面板上的数字键,输入数值;5.点击输入键确认;2.3 MDA运行方式1.按下机床控制面板上的MDA键,系统进入MDA运行方式:2.使用数控系统面板上的字母、数字键输入程序段;例如,点击字母键、数字键,依次输入:G00X0Y0Z0;屏幕上显示输入的数据;3.按数控启动键,系统执行输入的指令;第三章程序编辑3.1进入程序管理方式1.点击程序管理操作区域键;2.点击程序下方的软键;3.显示屏显示零件程序列表;3.2软键软键功能如果零件清单中有多个零件程序,按下该键可以选定待执行的零件程序,再按下数控启动键就可执行程序;输入新程序把选择的程序拷贝到另一个程序中;删除程序打开程序更改程序名3.3输入新程序1.按下;2.使用字母键,输入程序名;例如,输入字母:JI;3.按“确认”软键;如果按“中断”软键,则刚才输入的程序名无效;4.这时零件程序清单中显示新建立的程序;3.4编辑当前程序当零件程序不出于执行状态时,就可以进行编辑;1.点击程序操作区域键;2.点击编辑下方的软键;3.打开当前程序;4.使用面板上的光标键和功能键来进行编辑;5.删除:使用光标键,将光标落在需要删除的字符前,按删除键删除错误的内容;或者将光标落在需要删除的字符后,按退格删除键进行删除;第四章数据设置4.1进入参数设定窗口1.按下系统控制面板上的参数操作区域键,显示屏显示参数设定窗口:2.点击软键,可以进入对应的菜单进行设置;用户可以在这里设定刀具参数、零点偏置等参数;4.2设置刀具参数及刀补参数4.2.1设置刀具参数的基本方法1.点击“刀具表”下方的软键;2.打开刀具补偿设置窗口,该窗口显示所使用的刀具清单;3.使用光标键移动光标,将光标定位到需要输入数据的位置;光标所在区域为白色高光显示;如果刀具清单多于一页,可以使用翻页键进行翻页;4.点击数控系统面板上的数字键,输入数值;5.点击输入键确认;4.2.2软键一级菜单二级菜单功能手动确定刀具补偿参数清除刀具所有刀沿的刀具补偿参数显示刀具的所有参数点击该键,进入下一级菜单,用于显示和设定其他刀沿;选择下一级较高的刀沿号选择下一级较低的刀沿号建立一个新刀沿复位刀沿的所有补偿参数输入刀具号,搜索特定刀具暂未开通;建立新刀具的刀具补偿设定钻刀刀具号设定铣刀刀具号4.2.3建立新刀具点击软键新刀具,显示屏右侧出现钻削和铣刀两个菜单项,可以设定两种类型刀具的刀具号;例如,要建立刀具号为6的铣刀,其操作步骤如下:1.点击;2.点击,显示屏如下显示:3.使用数控系统面板上的数字键,输入数字6;4.点击右下方的“确认”软键,完成建立;这时刀具清单里会出现新建立的刀具;4.3设置零点偏置值1.点击“零点偏置”下方的软键;2.屏幕上显示可设定零点偏置的情况;3.使用光标键移动光标,将光标定位到需要输入数据的位置;光标所在区域为白色高光显示;4.点击数控系统面板上的数字键,输入数值;5.点击输入键确认;第五章自动运行操作5.1进入自动运行方式1.按下系统控制面板上的自动方式键,系统进入自动运行方式:2.显示屏上显示自动方式窗口,显示位置、主轴值、刀具值以及当前的程序段;5.2软键1.点击自动方式窗口下方菜单栏上的“程序控制”软键;2.显示屏右侧出现程序控制菜单的下一级菜单;按键功能按下该键后,所有到进给轴和主轴的给定值被禁止输出,此时给定值区域显示当前运行数值进给轴以空运行设定数据中的设定参数运行程序在运行到有M01指令的程序段时停止运行前面有“/”标志的程序段将跳过不予执行每运行一个程序段,机床就会暂停按快速修调键,修调开关对于快速进给也生效5.3选择和启动零件程序1.按下自动方式键;2.选择系统主窗口菜单栏“数控加工”-“加工代码”-“读取代码”,弹出windows打开文件窗口,在电脑中选择事先做好的程序文件,选中并按下窗口中的“打开”键将其打开,这时显示窗口会显示该程序的内容;3.按数控启动键,系统执行程序;5.4停止、中断零件程序●停止:按数控停止键,可以停止正在加工的程序,再按数控启动键,就能恢复被停止的程序;●中断:按复位键,可以中断程序加工,再按按数控启动键,程序将从头开始执行;。

ContentsIntroduction: (3)Process steps in FMEA (4)Risk priority number (RPN) (8)IntroductionProduct development and operations managers can run a failure modes and effects analysis (FMEA) to analyze potential failure risks within systems, classifying them according to severity and likelihood, based on past experience with similar products or processes. The object of FMEA is to help design identified failures out of the system with the least cost in terms of time and money.FMEA defines the term “failure mode” to identify defects or errors, potential or actual, in a product design or process, with emphasis on those affecting the customer or end user.A “failure effect” is the result of a failure mode on the product or system function as perceived by the user. Failure effects can be described in terms of what the end user may see or experience. The study of consequences of identified failures is called effects analysis.FMEA prioritizes failures according to severity, frequency and detectability. Severity describes the seriousness of failure consequences. Frequency describes how often failures can occur. Detectability refers to degree of difficulty in detecting failures.FMEA also involves documenting current knowledge about failure risks.FMEA seeks to mitigate risk at all levels with resulting prioritized actions that prevent failures or at least reduce their severity and/or probability of occurrence. It also defines and aids in selecting remedial activities that mitigate the impact and consequences of failures.FMEA can be employed from the earliest design and conceptual stages onward through development and testing processes, into process control during ongoing operations throughout the life of the product or system.Process steps in FMEA• Step 1: Identify potential failures and effects• Step 2: Determine severity• Step 3: Gauge likelihood of occurrence• Step 4: Failure detection• Risk priority number (RPN)Step 1: Identify potential failures and effectsThe first FMEA step is to analyze functional requirements and their effects to identify all failure modes. Examples: warping, electrical short circuit, oxidation, fracture. Failure modes in one component can induce them in others. List all failure modes per function in technical terms, consider-ing the ultimate effect(s) of each failure mode and noting the failure effect(s).Examples of failure effects include: overheating, noise, abnormal shutdown, user injury.Step 2: Determine severitySeverity is the seriousness of failure consequences of failure effects. Usual practice rates failure effect severity (S) on a scale of one to 10 where one is lowest severity and 10 is highest. The following table shows typical FMEA severity ratings and their meanings:Step 3: Gauge likelihood of occurrenceExamine cause(s) of each failure mode and how often failure occurs. Look at similar processes or products and their docu-mented failure modes. All potential failure causes should be identified and documented in technical terms. Failure causes are often indicative of weaknesses in the design. Examples of causes include: incorrect algorithm, insufficient or excess voltage, operating environment too hot, cold, humid, etc. Failure modes are assigned an occurrence ranking (O), again from one to 10, as shown in the following table.Step 4: Failure detectionAfter remedial actions are determined, they should be tested for efficacy and efficiency. Also, the design should be verified and inspections procedures specified.1. Engineers inspect current system controls that prevent failure mode occurrence, or detect failures before they impact the user/customer.2. Identify techniques used with similar products/systems to detect failures.These steps enable engineers to determine the likelihood of identifying or detecting failures. Then, each combination from steps one and two is assigned a detection value (D), which indicates how likely it is that failures will be detected, and ranks the ability of identified actions to remedy or remove defects or detect failures. The higher the value of D, the more likely the failure will not be detected.Risk priority number (RPN)After the foregoing basic steps, risk assessors calculate Risk Priority Numbers (RPNs). These influence the choice of action against failure modes. RPN is calculated from the values of S, O and D as follows:RPN = S * O * D (or RPN = S x O x D)RPN should be calculated for the entire design and/or process and documented in the FMEA. Results should reveal the most problematic areas, and the highest RPNs should get highest priority for corrective measures. These measures can include a variety of actions: new inspections, tests or procedures, design changes, different components, added redundancy, modified limits, etc. Goals of corrective measures include,in order of desirability:• Eliminate failure modes (some are more preventable than others)• Minimize the severity of failure modes• Reduce the occurrence of failure modes• Improve detection of failure modesWhen corrective measures are implemented, RPN is calculated again and the results documented in the FMEA.Siemens PLM SoftwareHeadquartersGranite Park One5800 Granite ParkwaySuite 600Plano, TX 75024USA+1 972 987 3000AmericasGranite Park One5800 Granite ParkwaySuite 600Plano, TX 75024USA+1 314 264 8499EuropeStephenson HouseSir William Siemens SquareFrimley, CamberleySurrey, GU16 8QD+44 (0) 1276 413200Asia-PacificSuites 4301-4302, 43/FAIA Kowloon Tower,Landmark East100 How Ming StreetKwun Tong, KowloonHong Kong+852 2230 3308/plm© 2016 Siemens Product Lifecycle Management Software Inc. Siemens, the Siemens logo and SIMATIC IT are registered trademarks of Siemens AG. Camstar, D-Cubed, Femap, Fibersim, Geolus, I-deas, JT, NX, Omneo, Parasolid, Polarion, Solid Edge, Syncrofit, Teamcenter and Tecnomatix are trademarks or registered trademarks of Siemens Product Lifecycle Management Software Inc. or its subsidiaries in the United States and in other countries. All other logos, trademarks, registered trademarks or service marks belong to their respective holders.60071-A3 10/16 F About Siemens PLM SoftwareSiemens PLM Software, a business unit of the Siemens Digital Factory Division, is a leading global provider of product lifecycle management (PLM) and manufacturing operations management (MOM) software, systems and services with over 15 million licensed seats and more than 140,000 customers worldwide. Headquartered in Plano, Texas, Siemens PLM Software works collaboratively with its customers to provide industry software solutions that help companies everywhere achieve a sustainable competitive advantage by making real the innovations that matter. For more information on Siemens PLM Software products and services, visit /plm.。

西门子Wincc新手入门教程1.西门子Step7和Wincc通讯搭建1.1Step7新建一个项目1.2建立和Wincc的通讯1.3画面编辑及测试2.Wincc画面制作--窗口的使用2.1整体规划2.2画面切换2.3画面下拉菜单跳转画面2.3画面弹出窗口3.Wincc画面制作--动态变化3.1多个位置变化3.2位置动态变化3.3驱动跟踪4.Wincc画面制作--报警4.1WinccAlarmControl控件使用4.2语音报警5.Wincc画面制作---C脚本的使用5.1调用同一个窗口画面实现不同的指令功能5.2对按钮做密码保护5.3截取字符串5.4数据限幅5.5保存数据至TXT文件使用环境:Win732位操作系统Step7V5.5S7-Plcsim V5.4Wincc V7.21.西门子Step7和Wincc通讯搭建1.1Step7新建一个项目:打开Step7,新建一个S7-300站,简单做一个硬件配置,此处以CPU315-2PN/DP 为例,此CPU可以通过MPI,DP或者以太网用S7-PLCSIM模拟,如下:在OB1中简单添加一段程序:下载到PLCSIM就可以仿真了,在下图的Modify可以任意赋值:1.2建立和Wincc的通讯新建一个Wincc的工程,打开变量管理:选择“添加新的驱动程序”->S7Protocol Suite,然后新建一个TCP/IP连接当然,建立MPI或者Profibus都是可以的,此处我是通过TCP建立STEP7和PLCSIM通讯的,因此Wincc也通过以太网通讯。

在TCP/IP属性选择PLCSIM(TCP/IP)并且在NewConnection_1的属性根据实际填写参数,IP就是CPU的IP,机架号0,插槽2,如下:设置完成后,在右边添加变量,一个BOOL 量,2个浮点数,名字可以和Step7中定义的不同,但地址就是在Step7中建立的变量地址:1.3画面编辑及测试新建一个画面,并设置为启动画面编辑画面,此处新建了一个输入输出域,在它的输入输出属性的输出一栏编写代码,并设置触发器:点击设置触发器当M0.0触发时,显示MD200,否则显示MD204同理,对闪烁进行设置:最后,通过仿真测试效果:下图是M0.0不同的情况,MD200为40,MD204为50,那么此时画面应该显示50并且不闪烁:至此,Wincc 和PLC 通过仿真器建立好通讯了,接下来所有的测试例子均基于此。

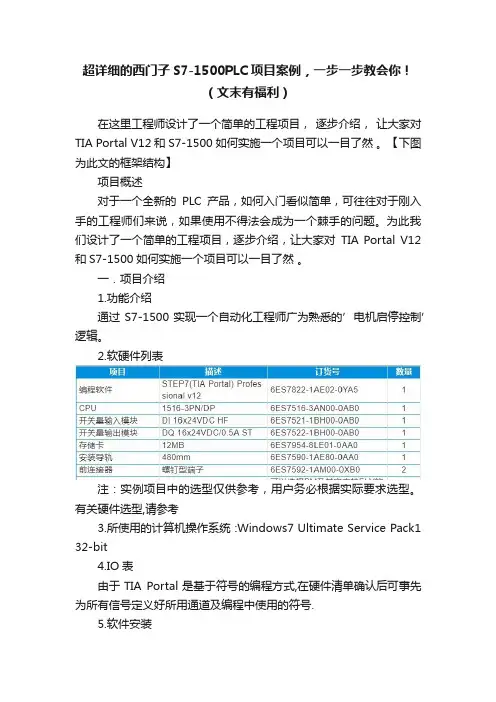

超详细的西门子S7-1500PLC项目案例,一步一步教会你!(文末有福利)在这里工程师设计了一个简单的工程项目,逐步介绍,让大家对TIA Portal V12和S7-1500如何实施一个项目可以一目了然。

【下图为此文的框架结构】项目概述对于一个全新的PLC产品,如何入门看似简单,可往往对于刚入手的工程师们来说,如果使用不得法会成为一个棘手的问题。

为此我们设计了一个简单的工程项目,逐步介绍,让大家对TIA Portal V12和S7-1500如何实施一个项目可以一目了然。

一.项目介绍1.功能介绍通过S7-1500实现一个自动化工程师广为熟悉的’电机启停控制’ 逻辑。

2.软硬件列表注:实例项目中的选型仅供参考,用户务必根据实际要求选型。

有关硬件选型,请参考3.所使用的计算机操作系统 :Windows7 Ultimate Service Pack1 32-bit4.IO表由于TIA Portal是基于符号的编程方式,在硬件清单确认后可事先为所有信号定义好所用通道及编程中使用的符号.5.软件安装硬件安装在安装时如图所示按图号顺序安装,总结一句话就是:先导轨,模块先左后右装,U块勿忘模块间。

接线编辑项目1.双击桌面上的图标,打开STEP 7 Professional V12 软件。

2.在欢迎界面中,我们点击“创建新项目”,填写项目名称并选择存放路径后,请点击“创建”按钮:3.项目成功创建后,我们点击左下角的“项目视图”转到编辑界面:4.点击项目名称左边的小箭头展开项目树,双击“添加新设备”5.接下来我们先插入一个CPU1516-3PN/DP:请依次点击“控制器”、“SIMATIC S7-1500”、“CPU”、“CPU 1516-3PN/DP”左侧的小箭头展开项目树,然后选择PLC订货号“6ES7 516-3AN00-0BA0”,最后点击“确认”按钮插入:6.成功插入PLC后,STEP 7 Professional V12 软件会自动跳转到设备视图。

西门子plc1200实用项目程序(入门级)

一、起保停控制

项目控制要求:

1.按下启动按钮,电机启动;

2.按下停止按钮,电机停止。

程序编写:

二、正反转控制

项目控制要求:

1.按下正转按钮,电机正转启动;

2.按下反转按钮,电机反转启动;

3.按下停止按钮,电机停止。

程序编写:

三、混合控制

项目控制要求:

1.按下点动按钮,可以点动控制电机;

2.按下长动启动按钮,电机启动并保持运行;

3.按下长动停止按钮,电机停止。

程序编写:

四、顺序控制

项目控制要求:

1.每按一次启动按钮启动一台电机;

2.每按一次停止按钮,停掉最后启动的那台电机;

3.按下紧急停止按钮,停止所有的电机。

(结束)

大家想学习的留言,有大量的工控资料,可以分享给大家。

后面会继续分享各种工控的软件、资料及自动化的经验

大家喜欢的给我点个赞加个关注。

代维项目管理操作手册目录第一章现代项目管理简述 (6)第一节现代项目管理的现状 (6)第二节什么是项目 (8)一、项目的定义 (8)二、项目的特性 (10)第三节什么是项目管理 (14)第四节现代项目管理的知识体系 (18)第五节现代项目管理过程 (22)一、项目过程 (22)二、项目管理过程 (24)三、项目管理具体过程之间的关系 (26)四、项目管理具体过程的描述 (27)第一节通信网络综合代维项目 (30)一、通信网络综合代维项目内容 (30)二、通信网络综合代维项目管理办法 (30)第二节通信网络综合代维项目经理基本要求 (43)一、项目经理的作用 (43)二、项目经理的技能要求 (43)三、项目经理的素质要求 (57)四、通信网络综合代维项目经理要求 (59)第三节通信网络综合代维项目管理框架体系 (59)3.1目标管理的基本概念 (62)3.2通信网络综合代维项目的代维内容 (62)3.3通信网络综合代维项目的工作内容 (64)3.4通信网络综合代维项目的质量目标 (67)一、维护标准和响应时限 (67)二、质量目标 (68)3.5通信网络综合代维项目的维护考核 (69)一、月度代维考核 (69)二、年度代维考核 (69)第四章过程控制体系 (71)一、通信网络综合代维项目组织架构 (71)二、代维人员的配置标准见 (73)三、站点、车辆、仪表配置标准见 (75)第二节通信网络综合代维项目的制度建设 (79)4.2.1人员管理 (79)4.2.2车辆管理 (81)4.2.3仪器仪表管理 (81)4.2.4维护料管理 (82)4.2.5维护图表的管理 (82)4.2.6维护资料要求见第二章第一节。

(83)第三节通信网络综合代维项目的业务流程 (84)第四节通信网络综合代维项目的检查监督考核 (87)一、质量管理通则 (87)二、质量统计与分析 (88)三、质量统计、分析和报告 (89)四、质量监督检查 (89)五、质量考核评定 (90)第五章安全保障体系 (90)5.1安全生产管理 (90)5.2安全生产规范 (93)5.3车辆安全管理 (93)5.4安全生产教育 (93)5.5应急预案制定和演练 (94)5.6机房安全管理 (94)5.7保密规定 (96)参考文献 (98)第一章现代项目管理简述第一节现代项目管理的现状项目管理的实践从人们开始共同合作,进行社会生产与活动之日起就已经开始了,但是现代项目管理却是近年来发展起来的一个管理学科的新领域。