数控插补仿真系统开发

- 格式:doc

- 大小:412.00 KB

- 文档页数:38

摘要数控机床是当今机械制造业的工作母机,在我国的应用越来越广泛。

对数控操作人员的培训已经成为一个非常重要的问题。

该文详细阐述了数控车床的功能、特点和广州数控车床操作过程。

利用VB6. 0作为开发工具,设计出基于网络的数控车床操作仿真软件。

该仿真软件具有基于Windows全中文的操作环境,良好的人机交互界面,便于学生学习。

同时该软件能实现数控车床的基本操作过程。

包括各级子界面操作,同时能完成程序的打开输入、保存、选择,图形界面显示区的范围设定,刀具偏置参数输入等功能,并在仿真过程中实现数据的动态显示和轨迹的动态显示。

同时本文还对下一步的工作做出展望,为以后的工作指出方向。

关键词计算机数控;模拟仿真;图形界面;VB6.0AbstractNumerical control machine tool is working master in machine-made industry in the current time, which is used more and more in China. It became a very important that train themanipulatorof CNCmachinetool. This paper amply discusses the CNC lathe's fuNction, characteristics and the operating process of CNC lathe of guangzhou after the LAN's composing technologies and basic ideas.It schemes out operating simulation of CNC lathe basing on network using the tool of VB6.0.Thesimulation software has Chinese operating condition based on windows and well man-machine interface convenient for students to study.Alsothe simulation can actualize all process about CJK6032 CNC lathe operating,including the operating of primary interface and every sub interface, and it can achieve such function as programopen -ing,input,save,choice, design of size range,of graphical interfaces, eNtering parameter of tool wrap ,also it can dynamic show the data and track in the process of simulation. Finally this paper "makes way and expectation to point out next work.Keywords Computer Numerical Control Operating Simulation GUI VB6.0目录1绪论 (1)1.1数控仿真技术的概述 (1)1.1.1数控加工仿真的发展现状 (1)1.1.2数控加工仿真存在的问题 (1)1.2选题背景与意义 (2)1.3数控仿真系统的研究现状及其发展趋势 (3)2系统开发工具及运行环境 (5)2.1面向对象技术 (5)2.1.1面向对象程序中的基本概念 (5)2.1.2面向对象的三大特征 (5)2.2面向对象的Visual Basic6.0 (6)2.2.1VB语言概述 (6)2.2.2可视化设计基本控件 (7)2.2.3可视化设计高级控件 (7)2.2.4常见的用户触发事件 (8)2.2.5窗体的设计 (8)2.2.6控件设计 (8)2.2.7交互界面设计 (9)2.2.8系统界面的整体布局 (10)2.3本章小结 (11)3数控车削加工及NC代码的处理 (12)3.1数控车床加工工件的成形原理 (12)3.2程序设计的任务 (12)3.3车削仿真系统的设计 (12)3.3.1车削加工仿真的任务 (12)3.3.2工件毛坯的模型设计 (13)3.3.3刀库的建立 (14)3.4NC代码的处理 (15)3.4.1仿真接口的设计和实现 (15)3.4.2NC代码编译器的设计原理 (16)3.4.3NC代码的翻译流程 (16)3.4.4NC代码的修改与确认 (17)3.4.5NC代码翻译与仿真系统的集成 (19)3.5本章小结 (19)4数控插补原理和模拟仿真加工 (20)4.1插补仿真系统的设计 (20)4.2插补仿真系统的实现 (22)4.3仿真数据的记录 (22)4.4零件加工过程干涉碰撞检查 (22)4.4.1干涉检查算法 (23)4.4.3产生干涉报告 (25)4.5数控仿真系统的模拟车削实例 (25)4.6综合加工零件 (31)4.7 本章小结 (32)5结论与展望 (33)5.1结论 (33)5.2展望 (33)致谢 (35)参考文献 (36)附录 (37)附录1 (37)附录2 (47)附录3 (48)附录4 ....................................................................................... 错误!未定义书签。

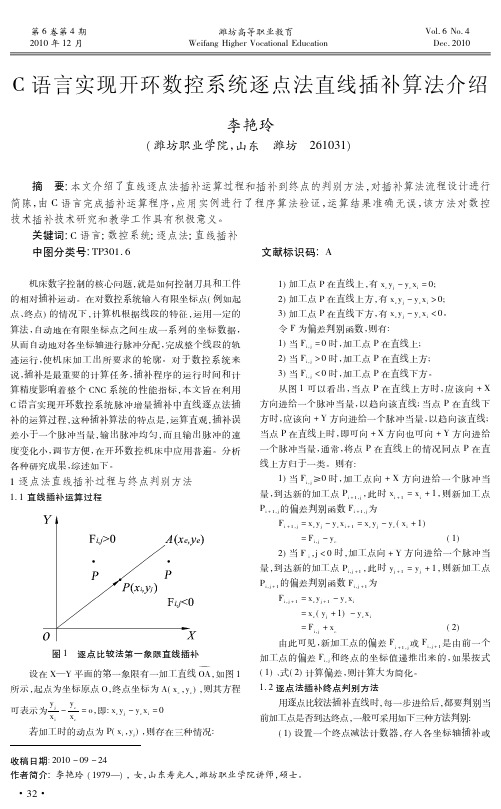

数控系统插补的方法和原理数控机床上进行加工的各种工件,大部分由直线和圆弧构成。

因此,大多数数控装置都具有直线和圆弧的插补功能。

对于非圆弧曲线轮廓轨迹,可以用微小的直线段或圆弧段来拟合。

插补的任务就是要根据进给速度的要求,在轮廓起点和终点之间计算出若干中间掌握点的坐标值。

由于每个中间点计算的时间直接影响数控装置的掌握速度,而插补中间点的计算精度又影响整个数控系统的精度,所以插补算法对整个数控系统的性能至关重要,也就是说数控装置掌握软件的核心是插补。

插补的方法和原理许多,依据数控系统输出到伺服驱动装置的信号的不同,插补方法可归纳为脉冲增量插补和数据采样插补两种类型。

一、脉冲增量插补这类插补算法是以脉冲形式输出,每次插补运算一次,最多给每一轴一个进给脉冲。

把每次插补运算产生的指令脉冲输出到伺服系统,以驱动工作台运动。

一个脉冲产生的进给轴移动量叫脉冲当量,用δ表示。

脉冲当量是脉冲安排计算的基本单位,依据加工的精度选择,一般机床取δ=0.01mm,较为精密的机床取δ=1μm或0.1μm 。

插补误差不得大于一个脉冲当量。

这种方法掌握精度和进给速度低,主要运用于以步进电动机为驱动装置的开环掌握系统中。

二、数据采样插补数据采样插补又称时间标量插补或数字增量插补。

这类插补算法的特点是数控装置产生的不是单个脉冲,而是数字量。

插补运算分两步完成。

第一步为粗插补,它是在给定起点和终点的曲线之间插入若干个点,即用若干条微小直线段来拟合给定曲线,每一微小直线段的长度△L 都相等,且与给定进给速度有关。

粗插补时每一微小直线段的长度△L 与进给速度F和插补T周期有关,即△L=FT。

图1 数据采样插补其次步为精插补,它是在粗插补算出的每一微小直线上再作“数据点的密化”工作。

这一步相当于对直线的脉冲增量插补。

数据采样插补方法适用于闭环、半闭环的直流或沟通伺服电动机为驱动装置的位置采样掌握系统中。

毕业设计(论文)题目数控插补仿真系统开发专业机械设计制造及其自动化班级姓名学号指导教师机械工程学院目录中文摘要Abstract1.选题背景 (6)1.1数控加工仿真简介 (6)1.2 数控加工仿真的发展现状与存在的问题 (6)1.2.1 数控加工仿真的发展现状 (6)1.2.2 数控加工仿真存在的问题 (6)1.3选题依据 (7)2.仿真系统的总体设计 (7)2.1仿真系统的总体设计思想 (7)2.1.1数控加工的编程方法 (7)2.1.2系统的设计原则 (8)2.1.3系统的结构 (8)2.1.4仿真模块总体流程 (8)2.2仿真对象类的建立 (9)3.数控车削加工及NC代码的处理 (9)3.1 数控车床加工成型原理 (9)3.2程序设计任务 (10)3.3 NC代码的处理 (10)3.3.1 仿真接口的设计和实现 (10)3.3.2 NC代码编译器的设计原理 (11)3.3.3 NC代码的编译流程 (11)3.3.4 NC代码的输入、解释和编译 (11)4.仿真系统插补器(刀具轨迹仿真) (12)4.1插补仿真原理 (13)4.2直线插补模块: (13)4.2.1直线插补偏差计算公式 (13)4.2.2终点判断的方法 (14)4.2.3其它象限的直线插补计算 (14)4.2.4直线插补流程图(见下图) (15)4.2.5直线插补源代码(见附录) (15)4.3圆弧插补模块 (15)4.4插补仿真系统的实现 (19)5.基于VB语言绘制仿真加工环境 (20)5.1系统界面的整体布局 (20)5.2 窗体设计 (21)5.3 控件设计 (22)5.4操作按钮功能代码编写 (23)6.致谢语 (24)7.参考文献 (24)8.附录 (24)中文摘要随着数控车床慢慢占据机械制造业的主流,数控仿真技术正逐渐成为CAD/CAM集成领域的一项重要技术。

本文在分析了数控加工仿真的发展现状与存在的问题的基础上,比较现有的数控仿真系统理论和方法,结合技术水平和现有条件,对数控仿真系统进行了研究。

提出了基于Visual Basic 语言环境的总体设计思路——“界面总体设计,功能单独实现”的模块化设计方案,确定了设计步骤,运用可视化和面向对象的编程,模拟仿真,开发了一个数控插补仿真系统,模块化设计为该系统功能扩展提供了良好的开发平台。

本文着重于刀具插补算法和NC代码处理的研究。

对《数控技术》一书中的插补方法全部用VB实现。

关键词:数控车床仿真插补Visual BasicAbstractWith CNC lathe gradually occupy the mainstream of the machinery manufacturing industry, the NC graphic simulation is becoming a key technology in the CAD/CAM field.Analyzed the current condition and existing problem of NC maching, compared NC simulation system theory and methods in existence ,combined the limit in technical level and experiment restrictions, the design principle, i.e.-general layout for interface and independent realization for function module is advanced in this paper based on the Visual Basic developing environment. The specific designing and developing steps are described. By using visible and face-object programming tools, the simulating methods of the NC turning machine-work surrounding in the planar display mode is presented.The methods of expanding function for further system arealso forwarded.This article focuses on the cutter running and NC interpolation algorithm code processing research.Of all, author interpolation method in numerical control technology using VB to realizeKeywords: NC machining simulation running Visual Basic1.选题背景1.1数控加工仿真简介仿真技术作为一门独立的学科已有四十多年的历史了。

它具有多个领域的技术相互融合的性质。

由于仿真时基于模型,甚至是基于虚拟模型的试验科学,它通过构造系统模型,在模型上做试验并对结果进行分析,取得和事实事件相同的效果,节省了人力、物力等诸多方面的资源消耗,同时加快了产品的开发周期,因而具有安全、经济、高效、可控、便于观测、无破坏性、可多次重复等显著的有优点。

仿真技术所具有的的显著优点和所取得的明显效益,赋予了仿真应用强大的生命力,推动了仿真理论不断的向更深层次发展。

八十年代初以来得到了迅速发展的制造系统发展技术,广泛应用于制造过程的规划、设计、运行、分析的各个阶段,特别是数控加工过程的计算机图形仿真,是仿真技术的一个新的重要研究领域,对开展虚拟制造技术的研究具有重要的理论意义和实用价值,成为制造系统管理者和制造工程师有力的支撑工具。

1.2 数控加工仿真的发展现状与存在的问题1.2.1 数控加工仿真的发展现状数控加工仿真一般包括以下几个过程:(1)对图样进行分析,确定需要数控加工的部位;(2)利用图形软件对需要数控加工的部分进行几何造型;(3)根据加工条件,选择合适的加工参数,生成刀具轨迹;(4)仿真检验;(5)生成NC代码并传给机床。

由此可见,上述工作需要人与计算机相互配合、共同完成。

软件需要大量的计算和重复性工作,而人只需指定加工部位与工艺条件。

优秀的计算机仿真数控加工软件可以让用户方便地建立其工件的几何模型,同时只要用户在系统的引导下输入少量数据(工艺参数等),就可以迅速地完成相关的加工编程工作。

目前,流行的计算机数控加工仿真系统主要有以下几种:UG,是高档CAM代表。

CAXA 是国内软件的代表,主要应用在中小企业。

数控加工仿真软件的主要特点是具有CAD/CAM的系统集成性,比较成熟的CAM系统主要以两种形式实现CAD/CAM系统集成:一体化的CAD/CAM系统(如:UG、ProE)和相对独立的CAM系统(如:Mastercam、Surfcam)。

前者以内部统一的数据格式直接从CAD 系统获取产品几何模型,而后者主要通过中性文件从其他CAD系统获取产品几何模型。

1.2.2 数控加工仿真存在的问题目前进行的机械加工过程仿真,主要存在以下两种情况。

一种是从研究金属切削的角度出发,研究其切削机理,供生产设计与研究应用。

另一种是将加工过程仿真作为系统的一部分,重点在于构造完整的虚拟制造系统。

但这两种方式的仿真方法相同,即对机械加工工艺系统建立连续变化的模型,然后利用数学离散方法将连续模型离散为断续点,通过分析这些离散点的物理因素变化情况来仿真加工过程。

仿真手段限制仿真系统的发展。

仿真技术的发展与计算机技术紧密相连。

目前应用C++语言及面向对象的方法(OOP)开发仿真系统已成为发展潮流。

以上问题已引起研究人员的重视,今后的仿真制造系统将朝着快速运行、面向多种加工方式,更加符合实际情况的方向发展。

1.3选题依据根据本学校编辑的《数控技术》一书,其中对数控插补系统算法有详细的讲解和对vb 的学习,对数控机床仿真系统的组件的了解,通过本课题,能巩固这方面的知识,更能加深了解,数控仿真系统更是在机械领域有很大的前景,此课题对学生各方面的累积与实践有很大的帮助。

数控仿真系统对教学有很大的帮助,目前对数控车床学习,一般在传统的插补技术教学中,通常是教师在黑板上列出插补的计算方法流程图和具体例子,但由于算法的表达形式比较粗象,学生的掌握程度并不高。

而高级编程语言vb( 应用广泛,是通用的可视化编程软件编程易于上手。

因此结合vb编程语言来实现数控插补的仿真教学具有低成本,易操作的优点。

考虑物理仿真与几何仿真的难度差距,本课题,开发一个基于VB的数控车削二维几何仿真系统。

2.仿真系统的总体设计2.1仿真系统的总体设计思想以Visual Basic 开发环境为支撑,运用可视性和面向对象的编程,模拟数控插补仿真系统。

2.1.1数控加工的编程方法数控机床常用的编程方法有两种,分为手工编程和自动编程。

1.手工编程手动编程使用一般的计算工具,从写算式、填写程序单等都由人工完成,因此,速度慢,很容易出错。

适用于中等复杂程度以下、计算量不大的数控编程2.自动编程是计算机把人们易懂的零件程序改写成数控机床能执行的数控加工程序,编程人员只需根据零件图纸及工艺要求,输入有关工艺参数、工件材料,计算机自动进行处理,计算出刀具中心轨迹。

掌握手工编程技术对掌握CAM软件的使用方法、正确使用数控设备、理解自动编程系统的设计原理、自行设计特殊零件加工的数控编程系统等,具有重要的意义。

2.1.2系统的设计原则为了缩短零件从加工到设计的开发周期,提高加工质量,本系统在设计时遵守以下原则:1. 实用性:即设计的仿真系统应具有实际的应用前景。

2. 可靠性:即系统能够准确的模拟加工数控加工过程,仿真结果可靠3. 可移植性:系统采用标准的编程语言和图形软件进行编码实现,尽量减少对硬 图2.1 系统模块总体结构图件的依赖性2.1.3系统的结构在上述原则的指导下,对系统进行进行了结构设计,系统的总体结构如上图各功能模块功能:1. 文件输入输出模块:系统中存在着许多文件,如NC 文件、几何模型文件,刀位文件等,输入输出模块对这些文件进行管理。

2. 插补器模块:确定刀具轨迹,就是控制刀具与工件的相对运动。

更重要的一块就是坐标系的确定与变更。

3. NC 程序的编辑、修改和调试模块:系统能对代码进行编辑和各种错误检查,并能够生成刀具位置数据。