超声波焊接机培训资料

- 格式:doc

- 大小:84.00 KB

- 文档页数:15

超声波焊接机知识超声波塑料焊接机的工作原理。

当超声波作用于热塑性的塑料接触面时,会产生每秒几万次的高频振动,这种达到一定振幅的高频振动,通过上焊件把超声能量传送到焊区,由于焊区即两个焊接的交界面处声阻大,因此会产生局部高温。

又由于塑料导热性差,一时还不能及时散发,聚集在焊区,致使两个塑料的接触面迅速熔化,加上一定压力后,使其融合成一体。

当超声波停止作用后,让压力持续几秒钟,使其凝固成型,这样就形成一个坚固的分子链,达到焊接的目的,焊接强度能接近于原材料强度。

超声波塑料焊接的好坏取决于换能器焊头的振幅,所加压力及焊接时间等三个因素,焊接时间和焊头压力是可以调节的,振幅由换能器和变幅杆决定。

这三个量相互用有个适宜值,能量超过适宜值时,塑料的熔解量就大,焊接物易变形;若能量小,则不易焊牢,所加的压力也不能达大。

这个最佳压力是焊接部分的边长与边缘每1mm的最佳压力之积。

超声波焊接原理基本原理是利用换能器,使高频电子能转换为高频机械振动,超声波焊接是在塑胶组件上,通过二万周/秒(20KHZ)之高频振动,使塑胶和塑料胶和金属而产生一秒钟二万次的高速熟磨擦,令塑胶溶合。

按其方式可分为直接与传导二种熔接法。

直接熔接:即先使材质如线或带相互重叠,固定于塑胶熔接机之夹具上,让其能量转换器(HORN)直接在上面产生音波振动效能而熔接。

超声波在塑料加工中的应用原理:塑料加工中所用的超声波,现有的几种工作频率有15KHZ,18KHZ,20KHZ,40KHZ。

其原理是利用纵波的波峰位传递振幅到塑料件的缝隙,在加压的情况下,使两个塑料件或其它件与塑料件接触部位的分子相互撞击产生融化,使接触位塑料熔合,达到加工目的。

超声波焊机的组成部分超声波焊接机主要由如下几个部分组成:发生器、气动部分、程序控制部分,换能器部分。

发生器主要作用是将工频50HZ的电源利用电子线路转化成高频(例如20KHZ)的高压电波。

气动部分主要作用是在加工过程中完成加压、保压等压力工作需要。

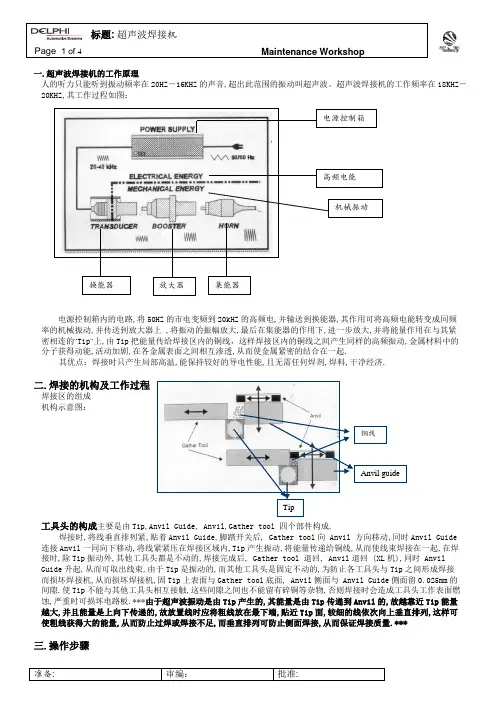

一.超声波焊接机的工作原理人的听力只能听到振动频率在20HZ-16KHZ的声音,超出此范围的振动叫超声波。

超声波焊接机的工作频率在18KHZ-20KHZ,其工作过程如图:电源控制箱内的电路,将50HZ的市电变频到20kHZ的高频电,并输送到换能器,其作用可将高频电能转变成同频率的机械振动,并传送到放大器上 ,将振动的振幅放大,最后在集能器的作用下,进一步放大,并将能量作用在与其紧密相连的®Tip©上,由Tip把能量传给焊接区内的铜线,这样焊接区内的铜线之间产生同样的高频振动,金属材料中的分子获得动能,活动加剧,在各金属表面之间相互渗透,从而使金属紧密的结合在一起.其优点:焊接时只产生局部高温,能保持较好的导电性能,且无需任何焊剂,焊料,干净经济.二.焊接的机构及工作过程焊接区的组成机构示意图:Tip工具头的构成主要是由Tip,Anvil Guide, Anvil,Gather tool 四个部件构成.焊接时,将线垂直排列紧,贴着Anvil Guide,脚踏开关后, Gather tool向 Anvil 方向移动,同时Anvil Guide连接Anvil一同向下移动,将线紧紧压在焊接区域内,Tip产生振动,将能量传递给铜线,从而使线束焊接在一起,在焊接时,除Tip振动外,其他工具头都是不动的,焊接完成后, Gather tool 退回, Anvil退回 (XL机),同时 Anvil Guide升起,从而可取出线束,由于Tip是振动的,而其他工具头是固定不动的,为防止各工具头与Tip之间形成焊接而损坏焊接机,从而损坏焊接机,固Tip上表面与Gather tool底面, Anvil侧面与 Anvil Guide侧面留0.025mm的间隙.使Tip不能与其他工具头相互接触,这些间隙之间也不能留有碎铜等杂物,否则焊接时会造成工具头工作表面燃蚀,严重时可损坏电路板.***由于超声波振动是由Tip产生的,其能量是由Tip传递到Anvil的,故越靠近Tip能量越大,并且能量是上向下传递的,故放置线时应将粗线放在最下端,贴近Tip面,较细的线依次向上垂直排列,这样可使粗线获得大的能量,从而防止过焊或焊接不足,而垂直排列可防止侧面焊接,从而保证焊接质量.***三.操作步骤A Schunck Minic Automatic(有电脑显示器的sonic机)1.生产前检查检查设备联接是否良好,各按钮是否可用及电线有无破损,气源有无漏气,确保气压应在6-8bar之间,各安全保护装置是否完好. 检查自检牌与放行牌并做好日常保养表里面的内容.2.操作步骤2.1.打开主电源开关.根据显示屏上的显示来进行操作.2.2. 击MENU 进入系统操作界面。

第一章:超声波金属焊接机工作原理一、焊接原理简介:换能器把超声频大功率振荡信号,变换成相应频率的机械能,施加到需焊接的金属片的界面,使金属片相合处瞬间生热,进而使金属晶格中的粒子激活,使金属片相合处的分子相互渗透而焊接在一起。

超声波点焊机是一种固相焊接方法,焊件之间的连接是通过声学系统的高频弹性振动以及在工件之间静压力的夹持作用下实现的。

其中超声波发生器是一个变频装置,将工频电流改变为超声波频率的振荡电流,换能器则依靠“压电效应”将发生器馈入的超声波频率电能转换成机械振动能。

增幅器是用来放大振幅并用来耦合负载,焊件是在静压力及弹性振动能量的共同作用下,将弹性振动能量转变成工件间摩擦能、形变能和热能,致使两工件表面形成一层表面氧化膜,从而达到摩擦焊接。

当不同的金属材料焊接时,会形成混合分子界面,产生冶金焊接。

二、电路结构:超声波金属焊接机采用开关电源方式,属于D类放大。

第二章:超声波金属点焊机结构图1、超声波发生器(详细阅示意图)2、超声波机头(详细阅示意图)说明:以上个别元件会因焊接工艺不同,功能元件选用稍有改变。

例如数显继电器和PLC装置分别是使用于需要二次超声波和不需要二次超声波功能的工艺。

如需要二次超声波选用PLC装置。

超声波金属点焊机外观结构图机型图一:机型图二第三章:超声波金属点焊机操作规程及安装步骤一、工作调整1、按图示正确接线。

2、正确接入工作电源线,启动复位开关,风扇转动。

3、按“超声测试”红色按纽(接触时间必须小于1秒),观察“过载灯”,若灯亮时,说明设备有故障或频率调整不当,若灯不亮并且电流表指示在空载测试2A以内为正常(注意:空载电流偏小于2A为准,手摸模具,有油滑的感觉,听声音清脆。

)若超出2A时请重新调整频率至合符要求方可投入使用。

调节频率请打开机箱右侧小门内的频率跟踪按纽,慢速转动调节,模拟类似于调节收音机频道方法调节。

4、按下“超声测试”,如果按第3、方法处理都无法合符要求,电流表指针大于2A时,用电笔检查换能器或模具是否带强电,若带强电,表示换能器线接反,需调整后才能使用。

一.超声波焊接机的工作原理人的听力只能听到振动频率在20HZ-16KHZ的声音,超出此范围的振动叫超声波。

超声波焊接机的工作频率在18KHZ-20KHZ,其工作过程如图:电源控制箱内的电路,将50HZ的市电变频到20kHZ的高频电,并输送到换能器,其作用可将高频电能转变成同频率的机械振动,并传送到放大器上 ,将振动的振幅放大,最后在集能器的作用下,进一步放大,并将能量作用在与其紧密相连的®Tip©上,由Tip把能量传给焊接区内的铜线,这样焊接区内的铜线之间产生同样的高频振动,金属材料中的分子获得动能,活动加剧,在各金属表面之间相互渗透,从而使金属紧密的结合在一起.其优点:焊接时只产生局部高温,能保持较好的导电性能,且无需任何焊剂,焊料,干净经济.二.焊接的机构及工作过程焊接区的组成机构示意图:Tip工具头的构成主要是由Tip,Anvil Guide, Anvil,Gather tool 四个部件构成.焊接时,将线垂直排列紧,贴着Anvil Guide,脚踏开关后, Gather tool向 Anvil 方向移动,同时Anvil Guide连接Anvil一同向下移动,将线紧紧压在焊接区域内,Tip产生振动,将能量传递给铜线,从而使线束焊接在一起,在焊接时,除Tip振动外,其他工具头都是不动的,焊接完成后, Gather tool 退回, Anvil退回 (XL机),同时 Anvil Guide升起,从而可取出线束,由于Tip是振动的,而其他工具头是固定不动的,为防止各工具头与Tip之间形成焊接而损坏焊接机,从而损坏焊接机,固Tip上表面与Gather tool底面, Anvil侧面与 Anvil Guide侧面留0.025mm的间隙.使Tip不能与其他工具头相互接触,这些间隙之间也不能留有碎铜等杂物,否则焊接时会造成工具头工作表面燃蚀,严重时可损坏电路板.***由于超声波振动是由Tip产生的,其能量是由Tip传递到Anvil的,故越靠近Tip能量越大,并且能量是上向下传递的,故放置线时应将粗线放在最下端,贴近Tip面,较细的线依次向上垂直排列,这样可使粗线获得大的能量,从而防止过焊或焊接不足,而垂直排列可防止侧面焊接,从而保证焊接质量.***三.操作步骤A Schunck Minic Automatic(有电脑显示器的sonic机)1.生产前检查检查设备联接是否良好,各按钮是否可用及电线有无破损,气源有无漏气,确保气压应在6-8bar之间,各安全保护装置是否完好. 检查自检牌与放行牌并做好日常保养表里面的内容.2.操作步骤2.1.打开主电源开关.根据显示屏上的显示来进行操作.2.2. 击MENU 进入系统操作界面。

超声波焊接培训讲义一、超声波的定义:超声波是与声音频率有关的,超出人类听觉范围的声波,通常的频率在18-20KHz。

二、超声波焊接过程:超声波焊接是将超声波传于塑料制品上,并以每秒2~3万Hz的超声波频率及适当的振幅,使两塑料制品的接触面之间和分子之间剧烈摩擦,结合处温度急剧升高。

当温度高的足以使塑料溶化时,接合面处的材料将产生“塑流”。

在振动停止后,材料将在压力下固化,从而形成均匀的焊接。

(整个焊接过程在0.1~3秒内完成)三、焊接参数及定义:1.焊接压力:焊接压力指焊接时施加在两塑料制品上,使整个结合表面可以相互接触的力。

2.焊接时间:焊接时间指超声波作用的时间,(焊接时间过长飞边和毛刺,同时使远离焊接区的塑料制品表面溶化或破裂。

焊接时间过短则产生欠焊。

)3.保压时间:保压时间指超声波作用停止后,被焊接的塑料制品在压;力下固化所持续的时间。

4.延迟时间:延迟时间是指超声波滞后于按下启动按钮的时间,其作用在于补偿焊接头下降的行程时间和维持气压到设定值。

四、操作方法:1.校准焊接头和夹具:由现场施工员将焊接头和夹具安装在机床上,并调整好夹具的位置,使夹具与焊接头对齐;2.校准产品:将待焊的产品固定在夹具上;3.设置参数:根据焊接面积的大小和焊接的强度要求设置焊接压力、焊接时间、保压时间和延迟时间;4.试焊接: 按下启动按钮进行超声波试焊;5.检验:按相关工艺文件的规定进行首件检验;6.首件封样:专检合格后封样;7.继续生产:封样完成后方可继续生产,焊接产品。

五、超声波焊接应满足的要求:1.焊接的两零件应相互平行、对齐,不得有倾斜、错位现象;2.不得产生影响外观质量的毛刺、飞边等多余物;3.零件不应有压痕、扭曲、变形、折断等损伤;4.焊接后的尺寸或形状应符合相关工艺文件的规定。

六、常见故障的分析与处理:序号问题解决办法1 焊接不足增加焊接时间增加功率增加压力2 焊接过量减少焊接时间减少压力减少功率3 焊件接合面不坚固增加焊接时间增加保压时间增加功率增加压力4 焊接后,产品表面损坏减少功率减少焊接时间增加压力检查焊接头与变幅杆之间的接合面检查焊接头是否出现破裂检查焊头与被焊件的位置是否适当检查焊件与底模是否接触检查底模是否固定5 系统出现过载减少压力调校功率放大器检查焊接头与变幅杆的接面6 焊件接合面焊接不均匀检查焊接的大小(上下是否吻合)加垫片于底模重新设计底模与焊头在焊接时检查焊件有否移动检查焊接与底模是否接触恰当七、超声波焊接注意事项:1.超声功能未调试好,千万不能进行产品焊接,否则要损坏超声波发声器。

超聲波培訓資料用途特點:1.用途:超聲波塑料焊接機用於可熔塑性塑料焊接、鈕接、成型、金屬與塑料地鑲嵌。

廣泛用與電子、電器、汽車零件、塑料玩具、日用品、工藝品、化裝品等各個行葉。

2.特點:超聲波焊接機采用電子程序控制,自動化程度高,操作容易,使用安全功率大,效率高等特點。

工作原理:1.焊接原理:220V交流電由超聲波變壓器轉換為高頻直流電,通過換能器把電能轉換機械能通過變幅桿增大或減少它的振動頻率(通常是增大振動頻率)然後由模具施加與所需焊接塑膠件的接觸面,焊接件接合處劇烈摩擦瞬間產生的高熱量,使分子交替融合,從而達到焊接的效果。

影響焊接質量的因素:1.在進行焊接時,需要對焊接件施加必要的壓力,同時嚴格控制焊接時間和超聲功率,壓力、時間、功率是確保焊接質量的三個要素。

焊接壓力:對焊接件施加是為了給它形成一個較穩定的焊接負載,由於對焊接件施加靜壓力,焊接件材料將由彈性向塑性過渡,這樣材料的粘彈系數增加了,就能吸收更多的超聲能量。

從而達到水密和氣密。

延時時間:當焊頭對焊接件施加壓力到預訂值時,才觸發超聲器工作,使超聲發生器負載相對穩定的工作狀態,有利於焊接質量。

,焊接時間短了,焊接件粘不上。

焊接時間長了,造成焊接件變形,有時還會在焊接部位出現變色,熔渣。

保壓時間:超聲停止後,焊接件還要在壓力下保持一旦時間,以便冷卻定型。

2.除了焊接設備外,來之於塑料外部或內部的各種因素,對焊接質量有一定的影響。

塑料的吸濕性:如果焊接潮濕的塑膠零件,水將在100度時作為蒸汽跑出在焊接面上出現氣泡,這樣一來焊接面就失去了氣密性,吸濕較為嚴重的有尼龍,丙希酸。

焊接前必須采用乾燥措施塑料中的填充物質如:玻璃纖維、滑石、雲母、它們改變了材料的物理特性,塑料中的填充料的含有率對塑料的可焊性和焊接質量有很大關系含有百分之二十以內填充料的塑料能正常焊接,不需要特殊的方法和設計,在折合范圍內還可以改善一些塑料的可焊性。

當填充物大於百分之二十時,因塑料表面存在著顆粒,從而增加了焊頭的磨損,這時焊頭就要選擇熱處理過的鋼或鈦合金。

超声波焊接机知识超声波塑料焊接机的工作原理。

当超声波作用于热塑性的塑料接触面时,会产生每秒几万次的高频振动,这种达到一定振幅的高频振动,通过上焊件把超声能量传送到焊区,由于焊区即两个焊接的交界面处声阻大,因此会产生局部高温。

又由于塑料导热性差,一时还不能及时散发,聚集在焊区,致使两个塑料的接触面迅速熔化,加上一定压力后,使其融合成一体。

当超声波停止作用后,让压力持续几秒钟,使其凝固成型,这样就形成一个坚固的分子链,达到焊接的目的,焊接强度能接近于原材料强度。

超声波塑料焊接的好坏取决于换能器焊头的振幅,所加压力及焊接时间等三个因素,焊接时间和焊头压力是可以调节的,振幅由换能器和变幅杆决定。

这三个量相互用有个适宜值,能量超过适宜值时,塑料的熔解量就大,焊接物易变形;若能量小,则不易焊牢,所加的压力也不能达大。

这个最佳压力是焊接部分的边长与边缘每1mm的最佳压力之积。

超声波焊接原理基本原理是利用换能器,使高频电子能转换为高频机械振动,超声波焊接是在塑胶组件上,通过二万周/秒(20KHZ)之高频振动,使塑胶和塑料胶和金属而产生一秒钟二万次的高速熟磨擦,令塑胶溶合。

按其方式可分为直接与传导二种熔接法。

直接熔接:即先使材质如线或带相互重叠,固定于塑胶熔接机之夹具上,让其能量转换器(HORN)直接在上面产生音波振动效能而熔接。

超声波在塑料加工中的应用原理:塑料加工中所用的超声波,现有的几种工作频率有15KHZ,18KHZ,20KHZ,40KHZ。

其原理是利用纵波的波峰位传递振幅到塑料件的缝隙,在加压的情况下,使两个塑料件或其它件与塑料件接触部位的分子相互撞击产生融化,使接触位塑料熔合,达到加工目的。

超声波焊机的组成部分超声波焊接机主要由如下几个部分组成:发生器、气动部分、程序控制部分,换能器部分。

发生器主要作用是将工频50HZ的电源利用电子线路转化成高频(例如20KHZ)的高压电波。

气动部分主要作用是在加工过程中完成加压、保压等压力工作需要。

程序控制部分控制整部机器的工作流程,做到一致的加工效果。

换能器部分是将发生器产生的高压电波转换成机械振动,经过传递、放大、达到加工表面。

3.换能器部分由三部分组成:换能器(TRANSDUCER);增幅器(又称二级杆、变幅杆,BOOSTER);焊头(又称焊模,HORN或SONTRODE)。

①换能器(TRANSDUCER):换能器的作用是将电信号转换成机械振动信号。

将电信号转换成机械振动信号有两种物理效应可以应用。

A:磁致伸缩效应。

B:压电效应的反效应。

磁致伸缩效应在早期的超声波应用中较常使用,其优点是可做的功率容量大;缺点是转化效率低,制作难度大,难于大批量工业生产。

自从朗之万压电陶瓷换能器的发明,使压电效应反效应的应用得以广泛采纳。

压电陶瓷换能器具有转换效率高,大批量生产等优点,缺点是制作的功率容量偏小。

现有的超声波机器一般都采用压电陶瓷换能器。

压电陶瓷换能器是用两个金属的前后负载块将压电陶瓷夹在中间,通过螺杆紧密连接而制成的。

通常的换能器输出的振幅为10μm左右。

②焊头(HORN):焊头的作用是对于特定的塑料件制作,符合塑料件的形状、加工范围等要求。

换能器、变幅杆、焊头均设计为所工作的超声频率的半波长,所以它们的尺寸和形状均要经过特别的设计;任何的改动均可能引致频率、加工效果的改变,它们需专业制作。

耐用根据所采用的材料不同,尺寸也会有所不同。

适合做超声波的换能器、变幅杆和焊头的材料有:钛合金、铝合金、合金钢等。

由于超声波是不停地以20KHZ左右高频振动的,所以材料的要求非常高,并不是普通的材料所能承受的。

超声波工作原理:热可塑性塑料的超声波加工,是利用工作接面间高频率的摩擦而使分子间急速产生热量,当此热量足够熔化工作时,停止超声波发振,此时工件接面由熔融而固化,完成加工程序。

通常用于塑料加工的频率有20KHZ和15KHZ,其中20KHZ仍在人类听觉之外,故称为超声波,但15KHZ仍在人类听觉范围只内。

超声波机构原理:将220V,50HZ转变为15KHZ(或20KHZ)之高压电能,利用震动子转换成机械能。

如此的机械振动,经由传动子,焊头传至加工物,并利用空气压力,产生工作接面之摩擦效果。

振动子和传动子装置在振筒内,外接焊头,利用空压系统和控制回路,在事先设定之条件下升降,以完成操作程序。

组件功用说明:1.延迟时间设定:调整开始发振时间,在限制开关动作后0~9.99秒开始发振。

2.熔接时间设定:调整熔接时间长短,在延迟时间终了发振0~9.99秒之范围。

3.硬化时间设定:调整发振终了工作物熔接处冷却定型时间在0~9.99秒之范围。

4.计数器:工作循环次数记录用,附有归零压扣。

5.调整及压力表:工作压力之指示及调整压力用。

6.声波调整:调整振动子系与发振回路之共振匹配,使转换效率达到理想。

7.振幅表:显示声波空载或负载工作之振幅强弱。

8.电源开关及灯:电源开关之控制,及指示开路之信号9.选择开关(自动/手动/声波检查):自动或手动之选择,及作声波空载检视之按纽。

10.声波出力调整纽:声波出力段数之设定用,1~2段为一般使用,3~4段为强力输出用。

11.声波过载灯:显示声波过载之不正常,需做声波调整,至过载灯不会显示为止。

(若仍无法解除,请来电洽询)12.频率指示:调试机器时做机器频率显示13焊头:传动振动能量于工作物之上,使之熔接。

14上升/下降缓冲调整:调整孔位于机台侧面可适当调整,使升降惯性适中。

15下降速度调整:调整合理适当之下降工作速度用。

16熔接位置视窗:检视正常熔接时焊头压附工作物之状况。

17.最低点微调螺丝:在熔接熔化块,或外形尺寸需精确时使用可限制汽缸之下降。

18水平微调螺丝:调整此四支螺丝,可使焊头平均压附在工作物上。

19输出电缆及插座:联接机体振动子系统与发振箱线路用。

20控制电缆及插座:联接机体控制单元与发振箱自动控制回路用。

21接地螺母:电子回路之接地线连接用,漏电时之安全保障。

22保险丝座:电子线路之过载保护。

机器安装法:1.将发振箱放置于机体附近操作员易于观察及调整之处。

2.接地:将地线一端接地,另一端接于发振箱后面之接地旋钮。

3.发振箱与机体联接:将机体之输出电缆插头及控制电缆插头接于发振箱插座及机体插座上4.接空压源:将高压气压管引清净干燥之空压源与熔接机体上空气滤清器入口接头以管束结合锁紧。

5.接电源:发振箱后面之电源线及插头,请接上AC220V,∮60/50HZ电源。

各部调整及熔接前准备工作:1.装焊头:(1)先将换能器(CONE)及焊头(HORN)以及焊头螺丝,以酒精或汽油擦洗干净,再将焊头螺丝及换能器,焊头结合面抹上一层薄薄的黄油脂再将焊头螺丝锁于焊头上。

注意:换能器,焊头之结合面若有损伤时,振动之传达效率会递减,应谨保养。

(2)再紧固4支焊头水平调整螺丝,将换能器固定在其旋转范围之中间位置处。

(3)把焊头用手旋入换能器到不能回转为止。

(4)以焊头锁紧扳手焊头旋紧(约300Kg/cm之扭力),此时特别注意不让换能器旋转,以防止转梢扭断。

(若发现旋转则4支焊头水平调整螺丝要再紧固些)。

2.焊头调整:(1)调整准备:①打开气压源,并调整压力至2kg/C㎡。

②打开发振箱上之总电源开关,此时电源指示灯亮。

(2)焊头方向调整:①放松4支水平调整螺丝,将焊头之方位与工作物对正,再按机体升降开关使焊头压附工作物。

(3)焊头水平调整:轻拍焊头四周,使焊头与工作物吻合状况后,平均固定4支水平调整螺丝。

(4)焊头高低位置调整:①若工作物之熔接对于高低需准备时,调整最低点微调螺丝顶于升降筒在熔接后最适当位置。

(5)熔接准备:①依工作物之状况,设定出力段数于适当位置。

(应从低段数试起以维寿命)再按声波检查开关,并转声波调整螺丝,使振幅表之指示在最低刻度为止。

注意:按声波检查开关,应按下三秒停止一秒间歇方式,以维护振动子寿命。

熔接操作:熔接延迟时间及硬化时间设定方法1.手动/自动:手动自动转换。

2.声波检测:测试声波是否正常。

3. 1.00S:时间增加1秒。

4.0.10S:时间增加0.1秒。

5.0.01S:时间增加0.01秒。

6. 设定:设定延迟时间/熔接时间和硬化时间7.时间显示:显示全部时间时为自动待机状态,数字全部显示为“0”时机器处于手动状态,数字为单组时间显示另两组不显示时为设定状态。

(每三个数字(8.88)为一组时间,共三组时间)时间设定方法:1.按“设定”钮,延迟时间与熔接时间变暗不显示,硬化时间处于设定状态。

此时可通过时间设定键增加相应的时间(例:按1.00S键及增加1秒,依次类推按0.10S及增加0.1秒,按0.01S增加0.01秒)。

时间为循环式设定,及相应的时间到“9”以后在增加时间及又从“0”开始。

(例:时间显示为9.99时,按1.00S键后时间即变为0.99。

)2.延迟时间和硬化时间与熔接时间调整方法相同。

按设定键一次为硬化时间设定,再按一次为熔接时间设定,再按一次为延迟时间设定。

再按一次及回到工作状态。

(三组时间中单一显示的一组时间及为正在设定的时间。

)3.完成上述之各部调整及熔接前准备后,按手动/自动按钮,使机器处与自动状态。

(三组时间均显示为正常的预设时间)4.熔接按钮试熔接,熔接机即可自动熔接工作一次。

5.视察熔接工作状况及熔接后工作物形态,再调整焊头,并重新设定工作条件,再试熔,重复调整至工作物理想熔接条件。

(延迟时间、硬化时间之设定,从较长时间递减设定至理想条件,声波出力及熔接时间之设定,则需由小而大渐增方式设定,以维护振动子之寿命。

)4.设定至理想熔接条件后。

即可从事作业生产,生产前,首先将计数器归零,及做声波检查,并清除工作机上不必要之物品,再行作业。

熔接动作说明:1.焊头下降:在发振箱导入电源及气压源接通后,按下熔接按钮(WELD),焊头即下降。

2.延迟时间:焊头下降至限制开关动作之同时,延迟时间计时器即开始计时。

3.熔接时间:延迟时间计时终了之同时,熔接时间计时器即开始计时,振动子同时发振熔接。

4.硬化时间:熔接时间计时终了之同时,硬化时间计时器即开始计时。

5.焊头上升:硬化时间计时终了,焊头随之上升,计数器即累计一次,完成一次循环动作。

注意事项:1.本机请勿置于潮湿或多尘及过热之场所,机器上方勿放置流体物,平时注意整洁,随时擦拭,但不可使用液体清洗。

2.人体请勿重压于发振之焊头,以免灼伤,自动操作中遇危险请按紧急按钮(EMERGENCY STOP)。

3.非本公司设计之焊头请勿使用在本机台上。

4.声波检查在无负荷时,振幅表勿超过1A,超过1A时请调整声波调整螺丝,若经调整仍不能降至1A以下,则可能焊头或机台有异常,请联络本公司处理。

5.按声波检查开关以间歇方式按下,勿连续按超过三秒以维护振动子寿命。