切削过程中的物理现象分析

- 格式:ppt

- 大小:632.50 KB

- 文档页数:14

机械制造技术切削过程切削过程切削过程是刀具从工件表面上切除多余材料,从切屑形成开始到已加工表面形成为止的完整过程。

一、切屑的形成过程在刀具的作用下,切削层金属经过一个复杂的过程变成切屑。

在这一过程中,切削层的形态发生了变化。

产生这一变化的根本原因是切削层金属在刀具的作用下产生老变形,这就是切削过程中的变形。

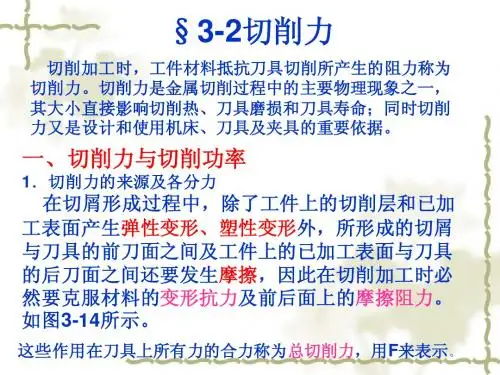

伴随切削过程的变形,出现一系列的物理现象,如切削力、切削热、切削温度、刀具磨损、积屑瘤等。

切削过程的变形是研究切削过程的基础。

图1 塑性金属材料的剪切破坏 削过程三个变形区图1所示模型说明了切削过程的变形。

塑性金属材料在刀具的作用下,沿与作用力成45o 的方向产生剪切滑移变形,当变形达到一定极限值时,就会沿着变形方向产生剪切滑移破坏。

若刀具连续运动,虚线以上的材料就会在刀具的作用下与下方材料分离。

金属切削过程与上述过程基本相似。

如图2所示,在刀具的作用下,切削层金属经过复杂的变形后与工件基体材料分离形成了切屑。

这一过程中产生的变形可以划分为三个区域,即三个变形区,它们是位于切削刃前OAM之间的第I变形区、靠近前刀面的第II变形区和位于后刀面附近的第III变形区。

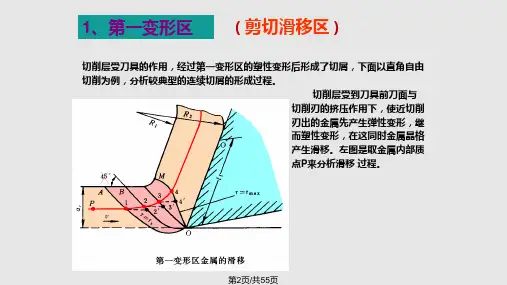

图2 切削过程三个变形区(1) 第一(Ⅰ)变形区切削层金属从开始塑性变形到剪切滑移基本完成的过程区,也就是图3所示OA与OM之间的区域就是第一(Ⅰ)变形区。

图3 金属切削过程的三个变形区金属材料在OA线以左发生弹性变形。

在OA线上,材料的剪应力达到屈服强度τs,开始塑性变形,产生滑移,OA称为始滑移线。

随着刀具的连续移动,原来处于滑移线上的金属不断向刀具靠拢,应力和变形也逐渐增大,达到OM线时,应力和变形达到最大值。

超过OM线,切削层金属将沿前刀面流出,形成切屑,完成切离。

OM线称为终滑移线。

OA线和OM线之间的区域是塑性变形区域。

第一变形区是金属切削变形过程中最大的变形区,在这个区域内,金属将产生大量的切削热,并消耗大部分功率。

此区域较窄,宽度仅0.02~0.2mm。

金属切削原理一、引言金属切削是一种重要的加工方法,广泛应用于机械制造、航空航天、汽车制造等领域。

金属切削的原理是将金属材料通过刀具的切削力和磨擦力进行去除,从而得到所需形状和尺寸的工件。

本文将详细介绍金属切削的原理。

二、金属材料的物理特性金属材料具有高强度、高硬度、高塑性等特点。

在进行切削加工时,需要考虑到这些特性对加工过程和结果的影响。

1.硬度硬度是指材料抵抗外界力量侵蚀和破坏的能力。

在进行金属切削时,硬度会影响到刀具对材料的切削深度和速度。

硬度越大,材料越难被去除,需要采用更高强度和更耐磨损的刀具。

2.韧性韧性是指材料抵抗断裂和变形的能力。

在进行金属切削时,韧性会影响到刀具对材料的变形程度和断裂情况。

韧性越大,材料越容易被刀具弯曲和拉伸,需要采用更大的切削力和更耐磨损的刀具。

3.塑性塑性是指材料在受到外力作用下发生变形的能力。

在进行金属切削时,塑性会影响到材料的变形程度和表面质量。

塑性越大,材料越容易被切削并留下较光滑的表面。

三、切削力的产生金属切削过程中,主要有三种力对工件进行去除:正向切削力、侧向切削力和径向切削力。

这些力产生的原因如下:1.正向切削力正向切削力是指沿着工件表面方向施加在主轴上的推进力。

它是由于主轴上旋转的刀具与工件之间产生了摩擦而引起的。

2.侧向切削力侧向切削力是指垂直于工件表面方向施加在主轴上的推进力。

它是由于主轴上旋转的刀具与工件之间产生了摩擦而引起的。

3.径向切削力径向切削力是指垂直于工件表面方向施加在主轴上的推进力。

它是由于主轴上旋转的刀具与工件之间产生了摩擦而引起的。

四、切削过程中的热效应金属切削过程中,由于摩擦和变形,会产生大量的热量。

这些热量会对材料和刀具造成影响。

1.材料的热变形在金属切削过程中,由于高速旋转的刀具与工件之间产生了摩擦,会使得材料表面温度升高。

当温度达到一定值时,材料就会发生热变形,导致尺寸和形状发生变化。

2.材料的热软化在金属切削过程中,由于高速旋转的刀具与工件之间产生了摩擦,会使得材料表面温度升高。

刀具切削的工作原理刀具切削是现代工业中常见的加工方式之一,它广泛应用于各个行业,如机械制造、汽车制造、航空航天等等。

本文将详细介绍刀具切削的工作原理,并分点列出其重要的方面。

一、切削工具与刀具材料1. 切削工具:包括刀具刀片、钻头、铣刀等。

它们的形状、尺寸和材料的选择直接影响到切削加工的效果。

2. 刀具材料:常见的刀具材料包括硬质合金、高速钢、陶瓷等。

不同材料具有不同的硬度、韧性和耐磨性,能够应对不同材料的切削需求。

二、切削原理1. 花削原理:切削刀具在工件上作圆周运动,通过将切屑削掉的方式实现切削。

适用于外圆、内圆等工件的加工。

2. 铣削原理:切削刀具以较高速度旋转,通过将工件上一层或多层金属削下来的方式实现切削。

适用于直线、曲线等多种形状的加工。

3. 钻削原理:切削刀具以旋转的方式进入工件内部,通过刮削或削下的方式实现切削。

适用于孔加工。

4. 切下原理:切削刀具削下工件上的金属,如钻孔、车削等。

适用于各种形状的加工。

三、切削过程的物理现象1. 切削力:切削过程中,切削刀具对工件施加一定的力。

切削力的大小和方向会影响切削刀具和工件的磨损、加工精度等。

切削力分为切削力和切向力两个方向。

2. 切削热:切削过程中,由于切削力和摩擦力的作用,会产生大量的热量。

高温会导致刀具变软、变形,也会对工件表面造成损伤。

因此,切削过程需要保持适当的冷却和润滑。

3. 切削震动:切削过程中,由于刀具和工件的摩擦以及其它因素,会产生切削震动。

切削震动会导致切削失准、加工表面质量差等问题。

因此,需要采取措施来减小切削震动。

四、切削参数的选择1. 切削速度:切削速度是指切削刀具和工件之间的相对速度。

选择合适的切削速度可以提高生产效率,同时也要考虑刀具材料的耐磨性。

2. 进给量:进给量是指刀具单位时间内移动的距离。

合理的进给量能够控制加工负荷和加工精度。

3. 切削深度:切削深度是指刀具在一次切削过程中进入工件的深度。

切削深度的选择与切削力、切削热等因素密切相关。

第40卷第6期2020年12月西安工业大学学报Journal of Xi'an Technological UniversityVol40No6Dec2020DOI:1016185/jjxatu edu cn202006004h t p://xb xatu educn 骨材料切削过程中切削力及切削温度分析万宏强,贾娟娟,李凡聪(西安工业大学机电工程学院,西安710021)摘要:为获得可靠的骨钻孔切削参数以及骨钻孔的影响因素,借助ABAQUS有限元仿真软件,对于骨材料在骨科手术中的钻孔过程进行了切削力和切削温度的仿真实验。

结果表明:在切削用量中,进给速度对切削温度的影响最显著,转速的影响次之,骨科钻头直径对切削温度的影响最小,为骨钻孔过程的参数选取提供了参考依据。

关键词:骨材料;切削过程;切削力;切削温度中图号:TG501.1文献标志码:A文章编号:16739965(2020)06061706Analysis of Cutting Force and Cutting Temperature in BoneMaterial Cutting ProcessWAN Hongqiang,JIA J u anjuan,LI Fancong(School of Mechatronic Engineering,Xi7an Technological University,Xi'an710021,China)Abstract:In order to obtain reliable bone drilling parameters and influencing factors for bone drilling, with the help of ABAQUS finite element simulation software,simulation experiments of cutting force andcu t ingtemperaturewerecarriedoutonthedri l ingprocessofbonematerialsinorthopedicsurgery The results show that the feed rate has the most significant effect on cutting temperature,the second is the speed,and the orthopedic dri ll diameter has the least effect on cutting temperature.This study provides a reference for the selection of parameters in the bone drilling process.Key words:bone material;cutting process;cutting force;cutting temperature骨材料是一种具有复合材料特性和生物活性的材料。

金属切削过程中的物理现象

金属切削过程是指通过刀具把被加工金属的多余部分去除,从而获得所需要的形状、尺寸和表面质量的过程。

在这个过程中,会出现许多有趣的物理现象。

其中一个物理现象是切屑的形成。

当刀具切入工件时,工件材料会受到挤压、摩擦和剪切等力的作用,从而发生塑性变形并形成切屑。

切屑的形状和尺寸与刀具的几何形状、切削参数、工件材料等因素有关。

另一个物理现象是切削力。

在金属切削过程中,刀具会受到工件材料的阻力,这个阻力称为切削力。

切削力的大小和方向会影响刀具的寿命、加工质量和加工效率。

因此,在金属切削过程中,需要合理选择刀具材料、刀具几何形状和切削参数等,以减小切削力。

此外,还会出现切削热的现象。

在金属切削过程中,刀具与工件之间的摩擦会产生大量的热量,这些热量会使工件和刀具的温度升高。

过高的温度会降低工件材料的力学性能和刀具的寿命,因此需要采取适当的冷却措施来降低温度。

总之,金属切削过程中会出现许多有趣的物理现象,这些现象对于理解金属切削加工过程、提高加工质量和效率具有重要意义。

切削加工物理现象切削加工这事儿,说简单也简单,说复杂也挺有门道。

咱们平时用的刀具,咔嚓咔嚓地往材料上一剁,那材料就像豆腐一样,乖乖地被切成了咱们想要的形状。

但这背后的物理现象,那可真是热闹非凡,就像一场精彩的杂技表演。

想象一下,刀具锋利的刃口,就像是杂技演员手里的那把锐利的剑,而材料呢,就像是那个等着被征服的大舞台。

当刀具一接触到材料,嘿,那可真是火花四溅,就像舞台上突然绽放的烟花,炫目又刺激。

这火花,其实就是刀具和材料摩擦产生的热量,它们俩就像是一对冤家,一碰面就火花带闪电,互不相让。

但切削加工可不仅仅是一场热闹的“烟火秀”,它更像是一场精心策划的“舞蹈”。

刀具和材料在接触的那一刹那,就开始了它们之间微妙的“舞蹈”。

刀具得小心翼翼地绕着材料的“腰”转,既不能切得太深,伤了材料的“筋骨”,又不能切得太浅,留下难看的“疤痕”。

这可得靠师傅们的手艺和经验,才能把这“舞蹈”跳得既优雅又精准。

说到这,就不得不提切削力了。

这切削力啊,就像是舞蹈中的那股“劲儿”,它得恰到好处,才能让刀具和材料之间的“舞蹈”顺利进行。

切削力大了,刀具就像脱缰的野马,容易失控;切削力小了,又像是没吃饱饭的懒汉,干起活来没精打采。

所以,这切削力的大小,那可真是得拿捏得死死的,才能确保切削加工的质量。

还有啊,切削加工中还有个挺有意思的现象,那就是切削热。

这切削热啊,就像是舞蹈结束后的那股子热乎劲儿,让人忍不住想擦擦汗。

刀具和材料摩擦产生的热量,就像是被点燃的火焰,虽然看起来挺吓人,但其实也是切削加工中不可或缺的一部分。

它能帮助刀具和材料更好地“融合”,让切削过程更加顺畅。

当然啦,这切削热也不能太高,不然就像是大夏天的火炉,谁受得了啊?切削加工这事儿啊,还真是挺有意思的。

它就像是一场精心策划的杂技表演,又像是一场优雅精准的舞蹈,还像是一次热烈激昂的“火焰秀”。

每一种物理现象,都像是这场表演中的一个小插曲,让人看得津津有味,回味无穷。