叠合板施工工艺介绍PPT课件

- 格式:ppt

- 大小:12.79 MB

- 文档页数:12

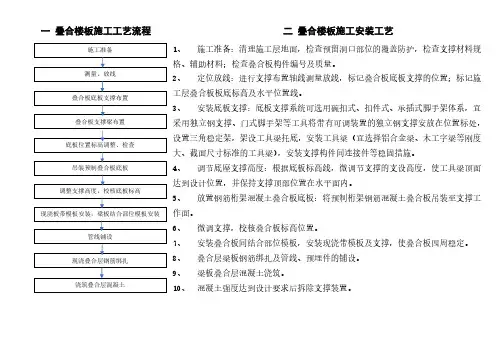

一 叠合楼板施工工艺流程 二 叠合楼板施工安装工艺1、 施工准备:清理施工层地面,检查预留洞口部位的覆盖防护,检查支撑材料规格、辅助材料;检查叠合板构件编号及质量。

2、 定位放线:进行支撑布置轴线测量放线,标记叠合板底板支撑的位置;标记施工层叠合板板底标高及水平位置线。

3、安装底板支撑:底板支撑系统可选用碗扣式、扣件式、承插式脚手架体系,宜采用独立钢支撑、门式脚手架等工具将带有可调装置的独立钢支撑安放在位置标处,设置三角稳定架,架设工具梁托底,安装工具梁(宜选择铝合金梁、木工字梁等刚度大、截面尺寸标准的工具梁),安装支撑构件间连接件等稳固措施。

4、 调节底座支撑高度:根据底板标高线,微调节支撑的支设高度,使工具梁顶面达到设计位置,并保持支撑顶部位置在水平面内。

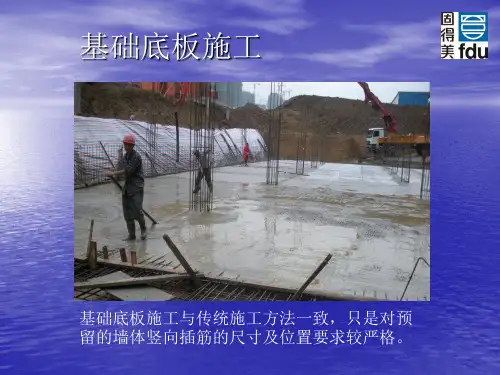

5、放置钢筋桁架混凝土叠合板底板:将预制桁架钢筋混凝土叠合板吊装至支撑工作面。

6、微调支撑,校核叠合板标高位置。

7、 安装叠合板间结合部位模板,安装现浇带模板及支撑,使叠合板四周稳定。

8、 叠合层梁板钢筋绑扎及管线、预埋件的铺设。

9、梁板叠合层混凝土浇筑。

10、 混凝土强度达到设计要求后拆除支撑装置。

三叠合楼板施工控制要点四叠合楼板支撑布置示意图1、水平楼板的模板及支撑方案须满足承载力、刚度及稳定性设计要求,支撑布置须满足构件在施工荷载不利效应组合状态下的承载力、挠度要求。

模板及支撑严格根据施工设计要求及施工方案设置。

采用门式、碗扣式、盘扣式等钢管架搭设的支架,应采用支架立柱杆端插入可调托座的中心传力方式,其承载力、刚度、抗倾覆按国家现行相关标准规定进行验算。

2、混凝土浇筑前,应按设计要求检查接合面粗糙度和预制构件的外露钢筋的位置和尺寸。

3、安装预制受弯构件时,端部的搁置长度应符合设计要求,支座处的受力状态应保持均匀一致,端部与支撑构件之间应座浆或设置支撑垫块,座浆或设置支撑垫块厚度不宜大于20mm。

4、施工荷载宜均匀布置且符合设计规定,并应避免单个构件承受较大的集中荷载。

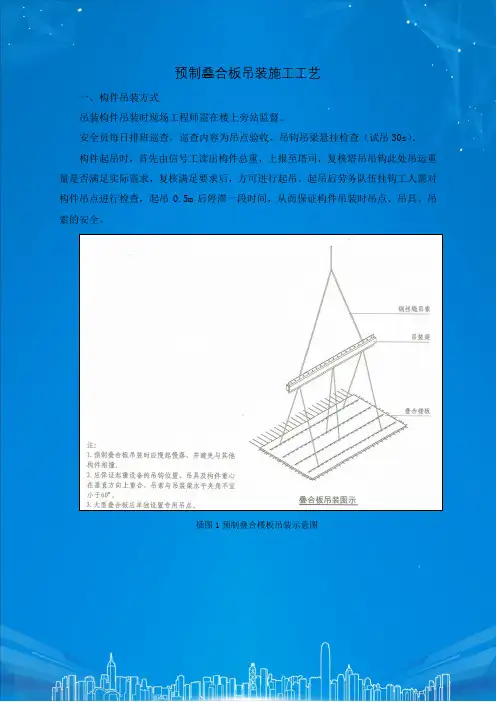

预制叠合板吊装施工工艺一、构件吊装方式吊装构件吊装时现场工程师需在楼上旁站监督。

安全员每日排班巡查,巡查内容为吊点验收、吊钩吊梁悬挂检查(试吊30s)。

构件起吊时,首先由信号工读出构件总重,上报至塔司,复核塔吊吊钩此处吊运重量是否满足实际需求,复核满足要求后,方可进行起吊。

起吊后劳务队伍挂钩工人需对构件吊点进行检查,起吊0.5m后停滞一段时间,从而保证构件吊装时吊点、吊具、吊索的安全。

插图1预制叠合楼板吊装示意图二、构件工艺流程构件进场叠合梁板起吊复核叠合梁板标高摘钩并重复以上工序合格吊装前准备工作偏移较小使用撬棍进行调节;偏移较大需要重新起吊落位调节丝扣或重新起吊落位不合格叠合梁板落位位置、标高确认无偏移偏移测量叠合梁板底部的标高支撑架体的搭设放线根据测量调节支撑架体插图2叠合板吊装工艺流程图三、构件吊装方法及技术措施要求流程节点操作步骤注意事项1.弹1m线和板底支撑搭设弹出开间内的1m标高线确认支撑布置平面图,支撑类型、立杆位置、间距提前布置好按平面布置图搭设支撑,通过立杆调节,确保木方顶标高和平整度符合要求支撑的数量、位置应根据策划方案确定不能随意乱摆乱放2.确认待吊构件及起吊对照吊装顺序图,确认待吊构件编号,并在车上找到相应构件根据板尺大小选择合适吊点数量(小于4m采用4点起吊,大于等于4m,采用8点起吊)用吊钩挂住叠合板上吊环,慢慢起吊,确保各钢丝绳受力均匀构件吊装时遵循“慢起”、“快升”、“慢落原则”3.吊运及落位按照指定构件吊运路线将构件吊运至安装位置在离安装位置1m高左右,静停,确认叠合板方向,确保安装方向正确确认方向正确后,每边一个操作工进行位置控制,并缓缓下降/4.安装就位及起钩在叠合楼板于叠合梁搭接处,贴单向泡沫胶条,保证拼缝严密防止漏浆操作工4名,调整干涉钢筋,使得叠合板缓缓降落至支撑面调整叠合板的搭接宽度,受力端搭接距离为15mm,安装完毕后取钩叠合板伸出钢筋易与梁箍筋及剪力墙钢筋干涉,需人工调整5.构件校核与验收检查叠合板受力端的搭接宽度15mm是否符合要求检查板底所有支撑是否有均匀受力,有松动的情况应及时调整立杆长度。