X-RAY 测厚仪用户培训手册

- 格式:pdf

- 大小:2.20 MB

- 文档页数:27

X-射线仪器用户培训(仅共参考,以仪器跟机英文操作说明书为准)一.原理X-射线原理1)在X射线管中,由加热阴极产生的电子,在受到最大为50KV的可调高压的加速后,轰击阳极(通常由钨或钼组成)。

2)电子的动能主要转化为韧致辐射。

此外,在阳极(例如钨)上还会产生独特的,高强度的X射线荧光辐射。

初级辐射就是这两种辐射的组合。

最大能量为50KeV。

3)采用不同大小和形状(圆形,正方形,槽型)的视准器,可选择X射线射到工件上的形状和尺寸,这样就可以测量小到约50Ⅹ50 µm的测量点。

视准器由通透的可进行测量点光学成像的材料组成。

4)有一个光源(图中没有画出)用于样品的照明。

采用一块反射镜和透镜可直接反射光线到彩色的视频摄像头上。

反射镜的中心有一个孔,用于通过初级辐射。

5)初级辐射激励镀层和底材发射X射线荧光辐射。

这是由于初级辐射量子碰撞内部的某一电子层上的电子所致(光电效应)。

6)由于能量的缘故,产生的空位由外层的一个电子填充,能量差以X射线荧光辐射(Kα,Kβ辐射,等等)的形式发出。

该能量差是相应材料的特征能级差。

7)辐射信号使用辐射探测器来测量,通常采用充满氙气的比例计数器。

X射线荧光辐射电离氙原子。

释放出的电子朝着处于计数器中央的高压轴线加速。

自由电子的数目与X射线荧光辐射的能量成正比。

8)撞击轴线的电子转换为电脉冲,由放大器放大,脉冲的高度与辐射能量成正比。

9)脉冲按照它们产生的能量和频率(强度)进行排序。

这样就可以获得给定的镀层/底材组合的X 射线荧光辐射频谱。

采用基本参数方法,WinFTM®软件可根据相关的理论计算得出镀层厚度和成分,甚至可以允许无标准片测量。

10)测量数据和样品的图像可由彩色显示器显示。

测试台左方图示测试台右方图示测试台正面图示二.开关机顺序开机顺序:1. 打开计算机,显示器和打印机( 如果有的话) 。

2. 按动双稳开关打开FISCHERSCOPE X-RAY 仪器。

膜厚测试仪操作指导书膜厚测试仪操作指导书一.目的:规范作业人员操作此仪器的正确性,确保测试的准确性及作好仪器的保养。

二.范围:各种电镀产品金属镀层的厚度。

三.作业内容:3.1.开机顺序:开启电脑→开启X-RAY电源开头(POWER)→开X-RAY V3专业测试软件。

输入密码T后,按OK,此后待电压升至47.1KV后会自动进入软件。

3.2.关机顺序:退出X-RAY V3专业测试软件,点击主窗口的关闭键,等电压降至OKV,软件界面会随即关闭→关测试仪→关电脑。

3.3.每天开机后,先预热半小时。

3.4.预热时间满足后,点选出System Adjust窗口,用定位片放在镜头下,按下START.每天需做此动作,且在一定的时间段后软件会自动弹出System Adjust窗口,这时,必须重复定位的动作,在测试产品之前,必先保证测试的准确性,这就需要先测量膜厚标准块,测试数据在允许误差范围内(Sn 5% Ni5% Au5%)方可进行产品的测量。

3.5.测量产品,确定产品的底材及镀层元素,选择对应的测量程序。

时间10~30/S为宜,金层应选择上限时间。

所测产品的面要尽可能的平整,以免出现较大误差。

3.6.保存测试报告,在设定报告界面上,输入产品的信息,而后选择导出BMP图,也可直接打印。

四.注意事项:4.1.放置产品和聚焦时勿触碰到镜头,且在移动测量台面当仪器报警时,说明所移动方向的位移已到极限,此时应立即朝反方向移动。

4.2.发现有问题及需建测量程序时,应立即通知道厂商过来解决。

4.3.工作室应该保持室内温度在18~30度为宜,相对湿度在70%以下为佳,保持仪器及工作台面的清洁。

4.4.勿频繁开头仪器,否则电流容易冲击硬件设施,另雷电天气就关闭仪器。

第一章设备概况和性能指标RTX10D型测厚仪是马鞍山市锐泰科技有限公司专为冷轧带钢生产线设计的。

被测钢板的厚度范围从0.1mm 到 4.0mm。

RTX10D型测厚仪在国外进口测厚仪的基础上,根据现场实际使用情况和用户的建议,从使用方便,提高可靠性,便于维护等方面进行了改进和创新,测厚仪的关键器件均采用进口和军品器件,如进口电离室、数摸转换(A/D)板、专用芯片、军品电阻和国外测量软件模型。

在工艺技术上采用了多项独特设计,使设备的性能可靠性同第一代相比有了很大提高。

RTX10D型测厚仪的C型架驱动有液压驱动和电机驱动两种方式。

C型架的开口高度从200mm到400mm。

性能指标(测试条件和方法按国际标准IEC1336)C型架开口:200mm`~400mm测量范围:0.10 ~ 4.0 mm采样时间:小于 1 ms静态精度(2 sigma)测量范围内的精度小于测量厚度的± 0.15%或±0.5um(取两者之中的最大者)。

噪声指标测量值的0.1% ,2Sigma(95%)的噪声。

长期漂移(稳定性)八小时内小于± 0.2% 或±1um动(两者取其中最大值)重复性(2 sigma)好于测量厚度±0.1%响应时间10 ms 到1000 ms可调第二章测厚仪工作原理第一节测厚仪工作原理RTX10D测厚仪其发射出X射线的能量随着射线管上加的高压而变化,因此X射线测厚仪可以根据不同的被测物体厚度选择合适的射线能量,保证测量效果(精度和噪音)在最佳状态。

当X射线穿过物质时,(主要)产生有光电效应和康普敦效应的作用,故尔其强度将随着所通过带钢厚度的增加而逐渐减弱,与被穿透的物体厚度呈现出一种指数衰减的函数关系。

所有的X射线都具有两个基本特性:1、能量:类似于可见光的颜色或者声音的频率;加在X射线管上的高压不同,能量会随之变化2、密度:类似于可见光线的亮度或声音的音量;X射线管电流的大小影响射线的密度。

1. Purpose: 目的让所有X-RAY的操作员能熟练操作X-RAY, 及时反馈信息到相关人员来提高产品质量。

2. Scope: 适用范围本文件适用于XX (公司) 有X-RAY设备的岗位。

3. Define: 定义无4. Responsibility职责:4.1所有X-RAY的操作者按照此文件来操作X-RAY机器。

4.2X-RAY技术员或工程师要及时培训新的X-RAY操作员。

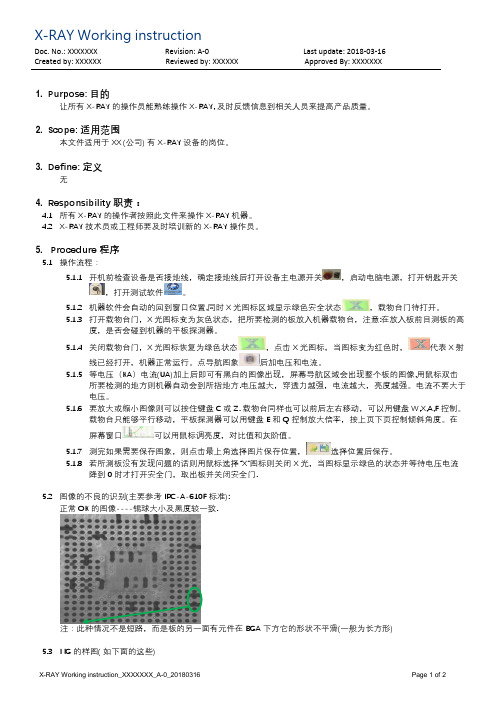

5. Procedure 程序5.1操作流程:5.1.1开机前检查设备是否接地线,确定接地线后打开设备主电源开关,启动电脑电源,打开钥匙开关,打开测试软件。

5.1.2机器软件会自动的回到窗口位置,同时X光图标区域显示绿色安全状态,载物台门待打开。

5.1.3打开载物台门,X光图标变为灰色状态,把所要检测的板放入机器载物台,注意:在放入板前目测板的高度,是否会碰到机器的平板探测器。

5.1.4关闭载物台门,X光图标恢复为绿色状态,点击X光图标,当图标变为红色时,代表X射线已经打开,机器正常运行。

点导航图象后加电压和电流。

5.1.5等电压(KA)电流(UA)加上后即可有黑白的图像出现,屏幕导航区域会出现整个板的图像,用鼠标双击所要检测的地方则机器自动会到所指地方.电压越大,穿透力越强,电流越大,亮度越强。

电流不要大于电压。

5.1.6要放大或缩小图像则可以按住键盘C或Z. 载物台同样也可以前后左右移动,可以用键盘W,X,A,F控制。

载物台只能够平行移动,平板探测器可以用键盘E和Q控制放大倍率,按上页下页控制倾斜角度。

在屏幕窗口可以用鼠标调亮度,对比值和灰阶值。

5.1.7测完如果需要保存图象,则点击最上角选择图片保存位置,选择位置后保存。

5.1.8若所测板没有发现问题的话则用鼠标选择“X”图标则关闭X光,当图标显示绿色的状态并等待电压电流降到0时才打开安全门,取出板并关闭安全门.5.2图像的不良的识别(主要参考IPC-A-610F标准):正常OK的图像----锡球大小及黑度较一致.注:此种情况不是短路,而是板的另一面有元件在BGA下方它的形状不平滑(一般为长方形)5.3NG 的样图( 如下面的这些)1.气泡---主要表现为黑色锡球中的白色 2 .偏位:锡球与焊盘分开部分(一般以汽泡的面积超过整个锡球的面积的30%为不良3 .少锡----主要表现为锡球黑度较4 . 短路----主要表现为锡球之间其它淡或球的直径较小5.4注意事项:5.4.1每天在机器开机操作时应先预热15分钟(机器开机后自动进入预热程序),预热完成后再进行操作。

- 1 -X-ray 测厚仪器操作指引一、 开 机打开测试主机、电脑、显示器,打印机电源(无须顺序)二、 进入程式待电脑启动完成后在windows 桌面双击SmartLink FP 图标会出现输入密码的对话框,此时输入合适密码。

三、 升 压待机器完成初始化(即Z 轴走台上下移动一周,直至走台声音停止),图像下方的灰色GO 键转换成绿色时表示升压工作完成(电压升至45.0KV ,电流升至0.8mA 测量电流,然后自动降为0.2mA 待机电流)。

四、 预 热关机超过3个小时开机必做。

点击“波数”,将波谱校准片“Spect cal ”放入仪器,将Ag 部分移至十字线中间,镭射聚焦,设定测量时间为6S重复测量次数为30~50次, 点击Go 键,等待自动连续测量完成。

五、 波谱校准不关机状态下每日必做一次或每次关机3小时以上再次重开机必做,目的让仪器进行自我补偿调整。

首先点击任务栏中的“波谱校准”然后将波谱校准片“Spect cal ”放入仪器,将Cu-Ag 合金部分移至十字线中间,镭射聚焦,测量(点击Go 键)。

待仪器自动完成每一步,红色STOP 键会转变成绿色GO 键后,将纯Ag 部分移至十字线中间,镭射聚焦,测量(点击Go 键),完成后出现“波谱校准成功!”字样的对话框时,点击“确定”即可。

若不成功,检查是否做错,或中途是否停止过,或有无移动过波谱片,此时需要重新完整再做一次波谱校准。

六、 测 量回到测量界面,点击上方“测量123”,依据不同的测试样品选择影像下方的“应用档案(App )”,点击右方的黄色文件夹(即打开档案夹),选择对应镀层的合适档案,开启档案,放入待测试样品,将样品测试点移至十字线中间,镭射聚焦,点击GO 键开始测量,测量完成后可在右上方的显示框中直接看到结果。

七、 打 印点击上方任务栏的“统计”下拉菜单中的“列印”选项,选择列印“所有的”或“单一数据”,离开后点击“确定”打印即可。

xray检测仪操作规程X-ray检测仪操作规程第一章:概述1.1 引言X-ray检测仪是用来检测物体内部结构和组成的一种非破坏性检测设备。

本操作规程旨在指导操作人员正确操作X-ray检测仪,确保安全和检测的准确性。

1.2 适用范围本操作规程适用于所有使用X-ray检测仪进行检测的操作人员。

第二章:安全操作规程2.1 操作人员要求2.1.1 操作人员必须接受专业培训并持有相关证书。

2.1.2 操作人员必须熟悉X-ray检测仪的基本原理和操作方法,并掌握常见故障的排除方法。

2.1.3 操作期间操作人员必须佩戴合适的个人防护装备,包括防护眼镜、防护手套和防护服等。

2.2 检测环境要求2.2.1 检测区域必须保持干燥和整洁,避免任何杂物干扰检测结果。

2.2.2 检测区域必须有良好的通风系统,以防止X-ray 辐射和有害气体的积聚。

2.2.3 检测区域必须设置明显的警示标志,指引他人远离辐射区域。

2.3 设备操作要求2.3.1 在进行任何操作之前,操作人员必须检查X-ray 检测仪的电源和设备连接是否正常。

2.3.2 操作人员必须按照设备说明书的要求进行设备的开机和关机步骤。

2.3.3 操作人员必须遵守设备的最大电压和曝光时间限制,防止过度曝露和辐射危害。

2.3.4 操作人员在调整设备参数时,必须根据被检测物体的类型和尺寸进行合理的设定。

2.3.5 操作人员在使用X-ray检测仪时,必须保持仪器干净,并及时清理设备表面的任何杂物和污渍。

2.3.6 操作人员在设备故障或异常情况下,必须立即停止使用并联系维修人员进行检修。

第三章:操作流程3.1 开机准备3.1.1 检查设备电源和连接是否正常。

3.1.2 切换设备到待机模式,确保设备处于安全状态。

3.1.3 穿戴个人防护装备。

3.2 开始操作3.2.1 根据被检测物体的类型和尺寸,调整设备参数。

3.2.2 将被检测物体放置在检测区域,并确保物体位置准确。

3.2.3 启动设备,根据设备说明书要求进行检测。

X-射线仪器用户培训(仅共参考,以仪器跟机英文操作说明书为准)一.原理X-射线原理1)在X射线管中,由加热阴极产生的电子,在受到最大为50KV的可调高压的加速后,轰击阳极(通常由钨或钼组成)。

2)电子的动能主要转化为韧致辐射。

此外,在阳极(例如钨)上还会产生独特的,高强度的X射线荧光辐射。

初级辐射就是这两种辐射的组合。

最大能量为50KeV。

3)采用不同大小和形状(圆形,正方形,槽型)的视准器,可选择X射线射到工件上的形状和尺寸,这样就可以测量小到约50Ⅹ50 µm的测量点。

视准器由通透的可进行测量点光学成像的材料组成。

4)有一个光源(图中没有画出)用于样品的照明。

采用一块反射镜和透镜可直接反射光线到彩色的视频摄像头上。

反射镜的中心有一个孔,用于通过初级辐射。

5)初级辐射激励镀层和底材发射X射线荧光辐射。

这是由于初级辐射量子碰撞内部的某一电子层上的电子所致(光电效应)。

6)由于能量的缘故,产生的空位由外层的一个电子填充,能量差以X射线荧光辐射(Kα,Kβ辐射,等等)的形式发出。

该能量差是相应材料的特征能级差。

7)辐射信号使用辐射探测器来测量,通常采用充满氙气的比例计数器。

X射线荧光辐射电离氙原子。

释放出的电子朝着处于计数器中央的高压轴线加速。

自由电子的数目与X射线荧光辐射的能量成正比。

8)撞击轴线的电子转换为电脉冲,由放大器放大,脉冲的高度与辐射能量成正比。

9)脉冲按照它们产生的能量和频率(强度)进行排序。

这样就可以获得给定的镀层/底材组合的X 射线荧光辐射频谱。

采用基本参数方法,WinFTM®软件可根据相关的理论计算得出镀层厚度和成分,甚至可以允许无标准片测量。

10)测量数据和样品的图像可由彩色显示器显示。

测试台左方图示测试台右方图示测试台正面图示二.开关机顺序开机顺序:1. 打开计算机,显示器和打印机( 如果有的话) 。

2. 按动双稳开关打开FISCHERSCOPE X-RAY 仪器。

*3. 在钥匙开关中插入钥匙并转动到“ON”位置(向右上方转动),打开供应X射线管的高压(如果钥匙不在“ON”位置)。

4. 计算机自检结束后,在计算机桌面上找到WinFTM 图标,鼠标左键双击打开。

5. 使FISCHERSCOPE®X-RAY仪器与WinFTM软件进行联线。

在“WinFTM 启动”窗口选择[确定]。

★如果在”WinFTM 启动”窗口选择了[示范模式] 按钮,X-RAY 与WinFTM 软件的联线仍然没有完成。

在进行测量之前,必须进行联线(选择菜单条”一般→联线”。

X-RAY 仪器与WinFTM 软件进行联线,仪器准备测量。

)9. 选择[确定] 后,WinFTM 软件的”测量”应用窗口出现,仪器准备测量。

最近的测量结果自动显示。

★为了正确测量,打开FISCHERSCOPE X-RAY仪器之后必须首先预热X射线管。

预热最好是让仪器进行至少30分钟的不间断测量。

详细见(四、基准测量)例如,这些测量可以在频谱子程序中进行。

调用频谱子程序,开始连续测量,30分钟以后结束测量。

(可以放一个Ag 纯元素调校标准片,在做基准测量就可以直接测了)★如果持续一段时间(例如,整个夜晚,整个周末或假期)不使用FISCHERSCOPE X-RAY仪器,就应该关闭仪器!这样可以延长仪器的使用寿命。

关机顺序:1. 点击右上角红X或选择菜单条”文件- 结束”,退出WinFTM 软件。

*2. 在钥匙开关中插入钥匙并转动到“OFF”位置(向左方转动),关闭供应X射线管的高压.3. 按关掉FISCHERSCOPE X-RAY 仪器。

4. 关闭计算机,显示器和打印机。

窗口窗口四.基准测量进行基准测量,需要:●一个Ag 纯元素调校标准片(作为Ag 基准)在下面的情况下应进行基准测量:● FISCHERSCOPE X-RAY 仪器投入使用,●指令窗口显示“进行基准测量!”信息。

●建议机器长时间不用,如白天机器只工作8小时,仪器关机16小时。

在开机进行“进行基准测量”。

开始基准测量前,必须先预热FISCHERSCOPE X-RAY 仪器。

打开仪器后,不间断测量至少半小时。

完成正常的开机步骤后,点击图标开始不间断测量。

30分钟(1800S)后按动图标停止测量,再按动4.基准测量结束时,显示“基准测量正确,接受?”信息。

5.选择”确定”后,测量基准结束, WinFTM 软件的’测量”应用窗口再次出现。

仪器现在准备测量。

五.进行测量1.完成开机步骤,并进行预热及基准测量后,就可以开始测量样品了。

2.进行测量的步骤如下:1)根据待测样品的镀层情况,“命令按钮[选择]位置(或按鼠标一下点击菜单产品程式-选择...)”相应的产品程式。

选择测试程式a) 例﹕测试单层金,基材铜,则移至 Ag/Cu位置,再按鼠标一下。

测试双层金及镍,基材黄铜,则移至 Au/Ni/CuZn位置,再按鼠标一下。

b)选择测试程式后,移至[确定]位置,再按鼠标一下。

2)将样品置于工作台上,调整其位置并聚焦清晰,使其清楚显示在视频窗口十字线中央。

3)按显示屏左下角的按钮“测量(s)”或仪器控制台上的“START”键开始测量,倒计时结束后即完成一次测量。

测量注意事项1)测量时间的选择。

测量时间越长稳定度越好。

一般来说,单镀层不少于15秒,双镀层和合金比例测量时间不少于30秒,三镀层测量时间不少于45秒,镀液主盐离子浓度测量时间在30~60秒之间。

2)样品放置原则从正面看,X射线荧光接受器在所放置样品的前边。

必须正确放置样品,保证X射线荧光不受干扰地到达探测器。

对于标准片之类的表面很平的样品来说,把它们放在测量台上就足够了。

对于棒状的圆柱形样品来说,放置时应注意使样品在测量台上的纵轴与仪器轴平行。

圆柱形或弧形部件必须有一个最小的直径或曲率半径(对于小直径或弧度的部件来说,测量的涂镀层厚度要比实际的大些。

这是因为在测量点的边缘,辐射以某一角度穿过涂镀层,从而导致荧光强度的增加)。

为了正确测量涂镀层厚度,样品的直径¢应大于测试面积的四倍:¢ > 4 M对于曲率半径r,相应公式为: r > 2M根据上图可以看出,圆柱形的工件正确的放置方法是垂直放置。

并且一定要放置到工件正中央轴线上。

角形或台阶式样品的放置十分重要,样品不能挡住X荧光。

3)如果测量结束后,出现“错误:不能测量”及“错误:光谱无效”信息,此时应进行如下操作:A:检查所测样品镀层情况是否与所选择的产品程式一致。

B:进行底材修正。

C:进行基准测量。

D:做“归一化”。

4)测量之前应检查待测样品的底材成分与设定的底材是否一致。

方法是直接测量底材,如果测量结果偏离零点较大,则应进行底材修正。

把底材放在工作台上,选择菜单“调校-底材修正”,当出现“元素:测量产品的底材物料”后,按“确定”进行底材修正即可。

1、更改测试时间1)移至工作列[资料] 位置,按鼠标一下。

2) 移至[测量时间(秒)]更改测试时间。

(注:测试时间越长稳定度越好,一般测试时间单层15秒,双层及合金为30秒)测试次数:“点一下开始(S)”是连续测量的次数3) 更改测试时间后,移至[确定]位置,再按鼠标一下。

4)公制(μm)和英制(u")的切换六.打印报表1.选择正确的报表格式(默认)2.打印报表a) 选择菜单“结果计算—读数组报告”或点击工具栏上移至工具列第四按钮c) 请移到工具列最后,从列表中选择要打印的测量数据组。

d) 欲打印时,把工具列第二个图标(打印机图标按照下面图中的说明进行修改。

修改完毕退出时出现“储存已更改的打印范本”提示,点击“是(Y)”保存修改。

七、删除读数A、删除某一数据组内的单个读数或删除一个数据组。

用鼠标点击需删除的读数或数据组,然后点击工具列第三个图标即可删除。

B、删除所有读数请移到菜单[结果计算]--[删除全部读数]点一下,显示“警告:所有读数将会被删除!”信息,按[确定]即可将所有读数删除。

C、关闭数据组(当有不同批号产品时,需分别计算其统计数据)当同一批号产品测试完之后,鼠标移至工具列第六个图标(钥匙) 按一下鼠标,该图标变为灰色,表示该数据组已关闭,再测试时,会开启一个新的数据组。

八.调校产品程式(详细操作步骤见演示动画)《调校包含归一化和底材修正》正确的调校是保证仪器测量精度的必要条件。

在调校之前必须充分预热仪器并进行基准测量。

这点非常重要。

确定是否应进行调校,可通过测量调校标准片来检验。

选择菜单“产品程式-测量调校标准片”,放置标准片在工作台上,移动标准片测量几次。

如果测量数据平均值与标准片之差不符合标准片的精度,则可以进行“归一化”操作。

如果归一化后,仍然不符合标准片的精度,则应进行调校。

调校步骤:1) 选择要调校的产品程式。

2)点击菜单“调校”→“调校标准片”,进入“输入调校标准片”窗口。

在此点击“输入/修改”依次输入现有的标准片或更改成现有的标准片。

完成后按“确定”退出。

如果标准片已经输入或一直没有改变则略过此步。

3)选择菜单“调校”→“调校”开始进行“调校”。

屏幕左下角的指令窗口会出现下一步的操作指示。

按照指示放置相应的材料和标准片进行测量。

如果一个纯元素或底材要测量几次,轻轻移动标准片或底材几次。

如果没有该纯元素,则点击菜单“测量”→“元素来自光谱库”跳过即可。

调校结束后,“输入调校标准”窗口出现,按“确定”结束调校。

九、底材修正步骤用途:底材修正用于修正该程式的零点。

注:1) 此底材必须为同一系列合金,例如都是CuSn合金,因为不同批次或不同厂家,其中的Cu和Sn的含量可能有所不同,所以要做底材修正,否则底材的变化会对镀层厚度产生影响。

2) 如底材为单一元素,如纯铜,则不需要做底材修正。

3)不能用不同类型的底材做底材修正,否则会造成测量错误。

底材修正的步骤如下:首先点击菜单“调校”-“底材修正”,出现下面的提示框。

2.把没有镀层的素材放在测量台上后聚焦使图像清晰。

3.点击“确定”后开始倒计时测量。

4.倒计时结束后完成底材修正。

注意:底材修正对于正确地测量样品是非常重要的,所以必须引起必要的重视。

十.归一化步骤(详细操作步骤见演示动画)用途:归一化用来当前的产品程式进行修正,从而使测量更加精确。

原因:仪器在外部条件改变(如随着使用时间的增加,更换准直器或改变阳极电流等等)的情况下,软件计算出的光谱与实际测得的光谱会有一定的差别。

这样有时在计算测量结果的时候会产生一定的偏差。

而通过“归一化”操作可以消除这种偏差,从而使测量结果更加精确。

“归一化”的步骤如下:1.首先点击按钮“资料”---“应用程式”---“Def.MA(本程式)”,进入“设定应用程式的测量条件”,检查“测量元素”复选框是否选中,如果没有选中则点击选中后按“确定”退出该窗口,再按“确定”退出“修改产品程式”窗口2. 依次点击“调校”---“”归一化,进入“归一化”子程序。