无冒口钢锭凝固过程温度场数值模拟及应用

- 格式:docx

- 大小:36.66 KB

- 文档页数:1

大型钢锭凝固过程三维数值模拟

李文胜;沈丙振;周翔;沈厚发;柳百成

【期刊名称】《大型铸锻件》

【年(卷),期】2010(000)003

【摘要】开发了大型钢锭凝固过程三维模拟程序.利用本程序对53 t钢锭的凝固过程进行了模拟,预测的钢锭和锭模中典型测试点的冷却曲线、钢锭完全凝固时间及冒口一次缩孔形状等与商用有限元软件ProCAST的计算结果吻合良好.

【总页数】4页(P1-4)

【作者】李文胜;沈丙振;周翔;沈厚发;柳百成

【作者单位】清华大学机械工程系,北京100084;中信重工机械股份有限公司,河南471039;中信重工机械股份有限公司,河南471039;清华大学机械工程系,北京100084;清华大学机械工程系,北京100084

【正文语种】中文

【中图分类】TG156.3

【相关文献】

1.大型垂直定向凝固钢锭凝固过程数值模拟 [J], 徐建辉;孙利刚

2.工艺参数对电渣重熔空心钢锭凝固过程影响的数值模拟 [J], 陈旭;刘福斌;李星;景馨;姜周华

3.冒口对钢锭凝固过程固相转变影响的数值模拟 [J], 袁林华;于景坤;李志强

4.钢锭凝固过程中温度场和流场的数值模拟研究 [J], 赵静;周湛;张捷宇;翟启杰

5.大型铸钢轧辊三维充型与凝固过程数值模拟 [J], 孙逊;单永和

因版权原因,仅展示原文概要,查看原文内容请购买。

u71mn大方坯凝固坯壳与结晶器铜管温度场的数值模拟【实用版】目录一、引言1.1 研究背景1.2 研究目的1.3 研究方法二、大方坯凝固坯壳与结晶器铜管温度场模拟的基础理论2.1 大方坯凝固坯壳温度场的基础理论2.2 结晶器铜管温度场的基础理论三、数值模拟方法3.1 数值模拟的基本原理3.2 数值模拟的具体方法四、模拟结果与分析4.1 大方坯凝固坯壳温度场的模拟结果与分析4.2 结晶器铜管温度场的模拟结果与分析五、结论5.1 研究结论5.2 研究展望正文一、引言1.1 研究背景近年来,我国钢铁工业得到了快速发展,在产量和质量上都取得了显著的成果。

大方坯连铸是钢铁生产中的重要环节,其质量直接影响到后续钢材产品的性能。

因此,研究大方坯凝固坯壳与结晶器铜管温度场,对提高连铸坯质量具有重要意义。

1.2 研究目的本研究旨在通过数值模拟方法,研究大方坯凝固坯壳与结晶器铜管温度场,为优化大方坯连铸工艺提供理论依据。

1.3 研究方法本研究采用数值模拟方法,对大方坯凝固坯壳与结晶器铜管温度场进行模拟,并对模拟结果进行分析。

二、大方坯凝固坯壳与结晶器铜管温度场模拟的基础理论2.1 大方坯凝固坯壳温度场的基础理论大方坯凝固坯壳温度场模拟的基础理论主要包括热传导理论和凝固理论。

热传导理论主要研究热量在物体中的传递规律,而凝固理论主要研究物质从液态到固态的相变过程。

2.2 结晶器铜管温度场的基础理论结晶器铜管温度场模拟的基础理论主要包括热传导理论和热对流理论。

热传导理论同样研究热量在物体中的传递规律,而热对流理论主要研究流体中热量的传递规律。

三、数值模拟方法3.1 数值模拟的基本原理数值模拟的基本原理是将连续的物理量(如温度、压力等)离散化,通过求解离散方程组,得到离散点上的物理量分布。

3.2 数值模拟的具体方法本研究采用有限元法进行数值模拟。

首先建立几何模型和数学模型,然后对模型进行网格划分,最后求解离散方程组,得到温度分布。

HRB400钢连续铸造凝固过程数值模拟

徐卫平;伍权;肖纯

【期刊名称】《热加工工艺》

【年(卷),期】2009()11

【摘要】针对连铸坯凝固过程中存在的疏松、偏析、裂纹等问题,以现场实际连铸机为研究对象,依据120mm×120mmHRB400钢种的连铸工艺,利用有限元软件ANSYS,建立板坯连铸凝固过程的数学模型,确定了边界条件,初始条件,不同冷却段的表面热流,以及所研究钢种的物性参数,并对坯壳的厚度、温度场进行模拟。

模拟计算结果与实际铸机上的测试结果吻合较好,从而为调整连铸工艺参数,提高连铸坯质量找到依据。

【总页数】3页(P55-57)

【关键词】HRB400钢;连铸坯;凝固;传热模型;数值模拟

【作者】徐卫平;伍权;肖纯

【作者单位】贵州师范大学机电工程学院;贵州师范大学材料与建筑工程学院【正文语种】中文

【中图分类】TG249.7

【相关文献】

1.基于Fluent的重力铸造充型凝固过程数值模拟研究 [J], 邱常明; 谭宽

2.基于FEPG平台的铸造凝固过程数值模拟软件研发 [J], 杨曼云

3.大型高铬铸铁叶轮凝固过程应力场数值模拟及铸造工艺优化 [J], 史东丽;钱坤才

4.数学模型与数值模拟在铸造充型过程的应用研究——评《铸造充型凝固过程数值模拟系统及应用》 [J], 陈志伟;董萍萍;刘涛

5.连续铸造凝固过程数值模拟的研究进展 [J], 高吉祥;张卫文;费劲;周照耀;李元元因版权原因,仅展示原文概要,查看原文内容请购买。

空心钢锭凝固过程温度场模拟与缩孔、疏松预测

张向琨;赵长春

【期刊名称】《铸造》

【年(卷),期】2000(49)6

【摘要】无

【总页数】1页(P344)

【作者】张向琨;赵长春

【作者单位】无

【正文语种】中文

【相关文献】

1.模铸40 t钢锭凝固过程温度场研究

2.铸钢件凝固过程三维温度场热应力场的数值模拟与缩孔(松)热裂的判定

3.模壁厚度对大钢锭传热及疏松缩孔影响的数值模拟

4.大钢锭凝固过程的温度场计算及缩孔疏松预测

5.铸钢锭凝固过程数值模拟和缩孔缩松预测

因版权原因,仅展示原文概要,查看原文内容请购买。

大型垂直定向凝固钢锭凝固过程数值模拟

徐建辉;孙利刚

【期刊名称】《上海电机学院学报》

【年(卷),期】2005(008)006

【摘要】采用顶注式对20MnMo钢进行定向凝固的试验,通过对试验结果解剖分析得出缩松缩孔缺陷出现的区域范围.同时通过PROCAST软件对试验过程进行了模拟.分析得出的缩松缩孔缺陷产生深度与实际情况基本相符.

【总页数】6页(P22-27)

【作者】徐建辉;孙利刚

【作者单位】上海电机学院科研处,上海,200240;上海电机学院招生就业处,上海,200240

【正文语种】中文

【中图分类】TF771.2

【相关文献】

1.工艺参数对电渣重熔空心钢锭凝固过程影响的数值模拟 [J], 陈旭;刘福斌;李星;景馨;姜周华

2.冒口对钢锭凝固过程固相转变影响的数值模拟 [J], 袁林华;于景坤;李志强

3.钢锭凝固过程中温度场和流场的数值模拟研究 [J], 赵静;周湛;张捷宇;翟启杰

4.大型圆台钢锭定向凝固的数值模拟 [J], 任子平;刘坤;刘鹏

5.大型钢锭凝固过程三维数值模拟 [J], 李文胜;沈丙振;周翔;沈厚发;柳百成

因版权原因,仅展示原文概要,查看原文内容请购买。

薄板坯连铸凝固过程的数值模拟技术及应用薄板坯连铸凝固过程数值模拟一直是冶金领域中研究的重点,旨

在提高铸坯的质量和生产效率。

本文将从计算方法、模型建立、参数

选择等方面详细介绍薄板坯连铸凝固过程的数值模拟技术及应用。

计算方法:薄板坯连铸凝固过程的数值模拟可采用有限元方法、

有限体积法、边界元法等多种计算方法。

其中有限元法是应用最广泛

的方法,其主要思想是把物体离散成有限数量的单元,在每个单元内

建立数学模型,通过有限元之间的连接关系来模拟整个物体的动态、

力学及热力学性质。

模型构建:薄板坯连铸凝固过程的数值模拟需要建立复杂的数学

模型,主要包括物理模型、数学模型和计算模型等。

其中物理模型描

述了物质在实际生产过程中的变化规律,数学模型则是对物理模型的

抽象和简化,计算模型则是运用计算机对数学模型进行求解得到数值解。

在模型构建中,还需要考虑铸坯形变、物质流动、热传导等多种

机理。

参数选择:薄板坯连铸凝固过程的数值模拟需要选择合适的参数

才能得到适合实际工艺的模拟结果。

参数选择中涉及到温度梯度、结

晶生长速度、界面热阻等多个因素的综合考虑。

应用场景:薄板坯连铸凝固过程的数值模拟技术已广泛应用于钢铁、铝合金等行业的生产过程中,有效提高了铸坯的质量和生产效率。

同时,数值模拟技术也成为创新的生产手段,为钢铁、铝合金等行业的技术升级和发展带来积极的推动作用。

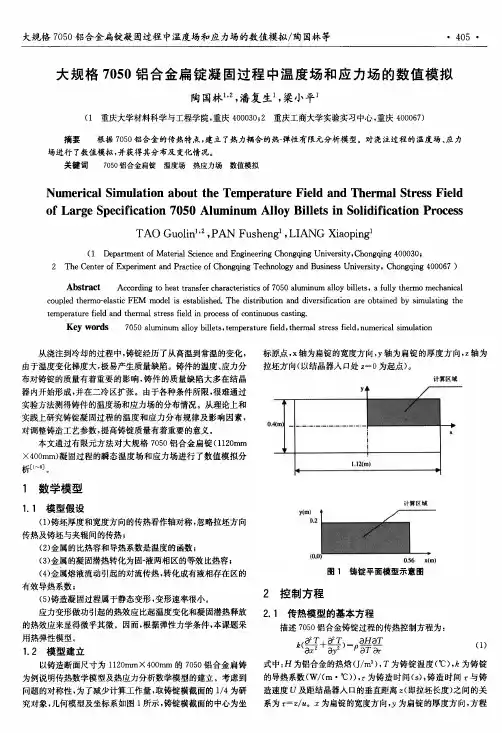

大规格7050铝合金扁锭凝固过程中温度场和应力场的数值模拟/陶国林等・405・大规格7050铝合金扁锭凝固过程中温度场和应力场的数值模拟陶国林1’2,潘复生1,梁小平1(1重庆大学材料科学与工程学院,重庆400030;2重庆工商大学实验实习中心,重庆400067)摘要根据7050铝合金的传热特点,建立了热力耦合的热一弹性有限元分析模型。

对浇注过程的温度场、应力场进行了数值模拟,并获得其分布及变化情况。

关键词7050铝合金扁锭温度场热应力场数值模拟NumericalSimulationabouttheTemperatureFieldandThermalStressFieldofLargeSpecification7050AluminumAlloyBilletsinSolidificationProcessTAOGuolinl”,PANFushen91,LIANGXiaopin91(1DepartmentofMaterialScienceandEngineeringChongqingUniversity,Chongqing400030;2TheCenterofExperimentandPracticeofChongqingTechnologyandBusinessUniversity,Chongqing400067)AbstractAccordingtoheattransfercharacteristicsof7050aluminumalloybillets,afullythermomechanicalcoupledthermo-elasticFEMmodelisestablished.Thedistributionanddiversificationareobtainedbysimulatingthetemperaturefieldandthermalstressfieldinprocessofcontinuouscasting.Keywords7050aluminumalloybillets,temperaturefield,thermalstressfield,numericalsimulation从浇注到冷却的过程中,铸锭经历了从高温到常温的变化,由于温度变化梯度大,极易产生质量缺陷。

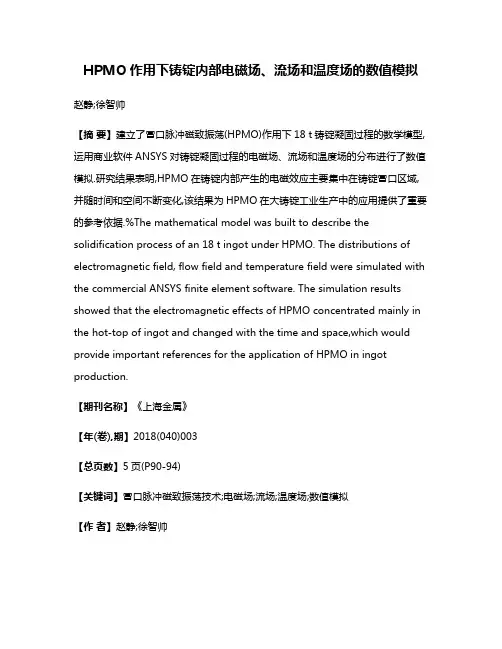

HPMO作用下铸锭内部电磁场、流场和温度场的数值模拟赵静;徐智帅【摘要】建立了冒口脉冲磁致振荡(HPMO)作用下18 t铸锭凝固过程的数学模型,运用商业软件ANSYS对铸锭凝固过程的电磁场、流场和温度场的分布进行了数值模拟.研究结果表明,HPMO在铸锭内部产生的电磁效应主要集中在铸锭冒口区域,并随时间和空间不断变化,该结果为HPMO在大铸锭工业生产中的应用提供了重要的参考依据.%The mathematical model was built to describe the solidification process of an 18 t ingot under HPMO. The distributions of electromagnetic field, flow field and temperature field were simulated with the commercial ANSYS finite element software. The simulation results showed that the electromagnetic effects of HPMO concentrated mainly in the hot-top of ingot and changed with the time and space,which would provide important references for the application of HPMO in ingot production.【期刊名称】《上海金属》【年(卷),期】2018(040)003【总页数】5页(P90-94)【关键词】冒口脉冲磁致振荡技术;电磁场;流场;温度场;数值模拟【作者】赵静;徐智帅【作者单位】唐山学院机电工程系,河北唐山 063000;上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072【正文语种】中文由于大铸锭散热缓慢、凝固时间长,凝固过程中容易形成严重的晶粒粗大、组织不均匀、宏观偏析等缺陷。

铸坯凝固过程温度场和应力场的模拟分析的开题报

告

一、研究背景

铸造是一种重要的金属制造工艺,铸造过程中涉及到铸料凝固和收缩的问题,这些问题直接影响到铸件的质量和性能。

目前,工程师和学者们广泛应用数值模拟技术,以预测铸料凝固、收缩和热应力等现象,从而帮助铸造制造企业分析和优化铸造过程,提高铸件的质量和降低成本。

二、研究目的

本研究将利用数值模拟方法,对铸坯凝固过程中的温度场和应力场进行分析和模拟,旨在深入研究铸料凝固、收缩和热应力等现象,为铸造加工提供优化方案。

三、研究内容

(一)建立数学模型

铸坯凝固过程的数学模型是解决该问题的关键,本研究将建立凝固过程的数学模型,包括热传递方程、流体力学和控制方程。

(二)数值模拟方法

本研究将采用有限元数值模拟方法,对铸料凝固、收缩和热应力等现象进行模拟和分析,通过对铸坯凝固过程的模拟,获取温度场和应力场等信息。

(三)模拟分析

通过对铸坯凝固过程中的温度场和应力场进行模拟分析,研究不同条件下铸造过程的影响因素,寻找优化方案,提高铸件的质量和降低成本。

四、研究意义

本研究将为铸造制造企业提供铸坯凝固过程的模拟分析方案,通过

优化铸造过程和减少材料损耗,提高铸件的质量和降低成本,有利于企

业实现可持续发展。

五、研究方法

本研究将采用数值模拟方法,建立铸坯凝固过程的数学模型,并应

用有限元分析方法,通过模拟分析不同条件下的温度场和应力场等信息,寻求优化方案。

六、研究进展

当前,已经建立基本的数学模型,并已经开始进行铸坯凝固过程的

数值模拟。

预计将在十二月份完成研究。

材料数值模拟——温度场模拟材料数值模拟是利用计算机技术对材料的性质进行模拟和预测的方法之一、在材料科学领域,温度场模拟是一种非常重要的数值模拟方法,可以通过对材料的热传导过程进行数值计算,来预测材料的温度分布和温度变化情况。

本文将对温度场模拟进行详细介绍。

首先,温度场模拟是基于热传导方程进行计算的。

热传导方程描述了热量在材料中的传递过程,其一般形式可以写作:∂T/∂t=∇(k∇T)+Q,其中T表示温度,t表示时间,∇表示温度梯度,k表示热导率,Q表示体积热源项。

这个方程可以用来计算材料内部不同位置的温度分布,以及随着时间推移的温度变化。

在进行温度场模拟之前,首先需要确定模型的边界条件。

边界条件包括材料的初始温度分布和外部环境对材料的热辐射和对流散热等影响。

通过对边界条件的设定,可以更准确地模拟实际情况下的温度场。

其次,进行温度场模拟时,需要确定材料的热物理参数。

热物理参数包括热导率、比热容和密度等物性参数。

这些参数是计算热传导方程中的关键参数,对于模拟结果的准确性和可靠性有着重要的影响。

进行温度场模拟的关键步骤是将热传导方程离散化,并通过数值解法求解离散化后的方程。

提供了一种常用的数值求解方法,有限差分法。

有限差分法将连续的热传导方程离散化为差分方程,然后通过迭代计算得到温度场的数值解。

有限差分法不仅适用于简单的几何形状和边界条件,还可以通过适当的扩展和修正来处理复杂的几何形状和边界条件。

此外,为了提高温度场模拟的精度和效率,还可以采用一些优化方法和近似技术。

例如,可以使用自适应网格技术来调整网格的密度,使得在温度变化明显的区域网格更加细化,在温度变化缓慢的区域网格更加稀疏。

还可以使用多重网格方法和并行计算技术来加速计算过程,提高模拟效率。

最后,进行温度场模拟后,可以通过可视化技术将模拟结果以图像或动画的形式展示出来。

这样可以直观地观察温度分布和变化情况,揭示材料内部的热传导过程,并对实际系统的性能进行预测和优化。

项目名称:数值模拟方法和仿真技术在钢的精炼及连铸过程中的应用;推荐单位:北京科技大学;项目简介:本项目建立了一整套数值模拟方法和仿真技术,并应用于钢精炼及连铸过程。

研究内容包括:钢包吹氩精炼模拟仿真、RH真空精炼模拟仿真、连铸中间包模拟仿真、连铸结晶器模拟仿真、连铸一冷数值计算、连铸二冷数值计算等。

并自主开发或升级了相关模型,部分模型包括气泡浮选夹杂物模型、夹杂物碰撞聚合模型、夹杂物凝固捕捉模型、结晶器一冷模型等技术。

模型的开发实现了高品质钢生产全流程的智能预报。

项目主要内容及创新点如下:(1) 建立了钢包吹氩过程合金化和夹杂物去除模型。

合金化模型考虑了合金粒子的加入、运动、熔化和混匀等过程,并且通过用户定义程序(UDF),计算了全场域内的混匀时间。

夹杂物去除模型耦合了湍流强度对单个气泡对夹杂物去除率的影响。

该模型的应用可以更准确地预测实际生产钢包吹氩过程中成分均匀化过程和夹杂物的气泡浮选去除,提升钢液在钢包精炼过程中的洁净度。

(2) 建立了夹杂物碰撞长大和去除模型。

通过自主开发UDF子程序,对中间包内钢液三维流场和夹杂物浓度场进行耦合计算,使用粒子分组方法(PSG法)计算多组不同特征直径夹杂物颗粒间碰撞聚合长大过程。

(3) 建立了连铸坯凝固及夹杂物运动捕捉数值模型,实现了结晶器流场、传热凝固、磁场和夹杂物运动的耦合计算。

可预测连铸过程的流场、铸坯温度和坯壳厚度及夹杂物在整个铸坯断面上的分布规律。

(4) 建立了连铸结晶器内电磁、传热、流动多场多相耦合模型,准确计算出结晶器内钢液温度分布、坯壳厚度和温度分布、坯壳收缩量、固液渣相和气隙的温度和厚度、结晶器的温度分布等,并计算出适合不同钢种和浇铸参数的结晶器冷却水量,用于指导生产。

主要完成人及技术贡献:主要完成单位及创新推广贡献:北京科技大学,积极推进创新技术的成果转化,为本项成果在钢铁企业的推广应用做出了积极贡献。

推广应用情况:应用本项目建立的钢包模型,解决了青岛钢铁公司钢帘线拉拔过程中的断丝问题,显著降低了青钢LF炉钢包精炼软吹时间,降低率精炼成本;应用建立的RH过程模型,缩短了首钢迁钢公司真空冶炼的周期,显著提升了RH精炼能力;应用建立的中间包程模型,解决了宝钢德胜公司连铸中间包内存在的钢液停留时间短、死区体积所占比例较大等缺点;应用本项目建立的钢包和中间包模型,显著降低了宝钢八一钢铁有限公司B510L汽车大梁钢、Q345D/E风电钢和20CrMnTiH齿轮钢由于夹杂物引起的缺陷问题;应用本项目建立的结晶器凝固捕捉模型,显著升了铸坯洁净度;应用本项目建立的连铸一冷和二冷模型,解决了攀钢钒重轨钢中A类MnS夹杂物探伤不合的问题和首钢迁钢公司连铸坯角横裂纹问题。

第40卷 第3期 上 海 金 属 Vol.40,No.390 2018年5月 SHANGHAI METALS May ,2018基金项目:省部共建高品质特殊钢冶金与制备国家重点实验室开放课题(SKLASS 2015⁃04)作者简介:赵静,女,副教授,博士,研究方向为金属凝固理论及控制HPMO 作用下铸锭内部电磁场㊁流场和温度场的数值模拟赵 静1,2 徐智帅2(1.唐山学院机电工程系,河北唐山 063000;2.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072) 【摘要】 建立了冒口脉冲磁致振荡(HPMO )作用下18t 铸锭凝固过程的数学模型,运用商业软件ANSYS 对铸锭凝固过程的电磁场㊁流场和温度场的分布进行了数值模拟㊂研究结果表明,HPMO 在铸锭内部产生的电磁效应主要集中在铸锭冒口区域,并随时间和空间不断变化,该结果为HPMO 在大铸锭工业生产中的应用提供了重要的参考依据㊂【关键词】 冒口脉冲磁致振荡技术 电磁场 流场 温度场 数值模拟Numerical Simulation of Electromagnetic ,Flow and Temperature Distribution during Ingot Solidification Process under HPMOZhao Jing 1,2 Xu Zhishuai 2(1.Mechanical and Electronic Engineering ,Tangshan College ,Tangshan Hebei 063000,China ;2.State Key Laboratory of Advanced Special Steel ,Shanghai University ,Shanghai 200072,China ) 【Abstract 】 The mathematical model was built to describe the solidification process of an 18tingot under HPMO.The distributions of electromagnetic field ,flow field and temperature field were simulated with the commercial ANSYS finite element software.The simulation results showed that the electromagnetic effects of HPMO concentrated mainly in the hot⁃top of ingot and changed with the time and space ,which would provide important references for the application of HPMO in ingot production.【Key Words 】 hot⁃top pulsed⁃magneto oscillation (HPMO ),electromagnetic filed ,flowfiled ,temperature ,numerical simulation 由于大铸锭散热缓慢㊁凝固时间长,凝固过程中容易形成严重的晶粒粗大㊁组织不均匀㊁宏观偏析等缺陷㊂这些缺陷不仅为后续加工造成很大困难,还会成为产品使用中的潜在隐患[1],但是人们至今没有找到改善大铸锭铸造缺陷的理想方法㊂上海大学翟启杰等开发的脉冲磁致振荡技术(pulsed⁃magneto oscillation,简称PMO)通过电磁效应促进固液界面和熔体表面附近形核并形成 结晶雨”,从而细化整个铸坯和铸锭的凝固组织[2⁃4]㊂目前,该技术已经应用于连铸生产,但在模铸中的应用仍处于探索阶段㊂在此基础上,他们又提出了适用于铸锭生产的PMO 技术 冒口脉冲磁致振荡技术(hot⁃top pulsed⁃magnetooscillation,简称HPMO)㊂大铸锭的凝固过程十分复杂,无法采用试验研究的方法探明铸锭内部电磁场㊁流场和温度场的分布情况㊂本文采用数值模拟的方法研究了HPMO 作用下18t 铸锭内部电磁场㊁流场和温度场的分布,其结果可为HPMO 技术在大铸锭生产中的应用提供一定的理论依据㊂1 数学模型的建立(1)几何模型的建立数学模拟采用的几何模型以某钢厂18t 铸锭尺寸为原型,在计算模拟过程中,共分为铸锭㊁铸型㊁线圈㊁硅钢片㊁空气5个区域㊂单元类型为ANSYS 中的PLANE53[7],如图1所示㊂第3期 赵 静等:HPMO 作用下铸锭内部电磁场㊁流场和温度场的数值模拟91 图1 几何模型Fig.1 Geometric model (2)计算过程首先,根据实际生产设备提取物理模型,在一定的假设条件下进行合理的简化,获得进行数值模拟的几何模型;其次,运用ANSYS 软件对HPMO 作用下熔体内部的电磁场进行数值模拟,获取熔体内部电磁力和焦耳热等电磁分量的分布;最后,将电磁力和焦耳热作为动量方程和能量方程的源项以此研究电磁场对流场和温度场的影响㊂(3)控制方程麦克斯韦方程组能够描述一切宏观电磁场学问题㊂本次模拟以麦克斯韦方程组(式(1))为出发点,脉冲电流是由RLC 振荡回路产生的,电流随时间的变化关系如式(2)所示[8]㊂▽×→E =-∂→B ∂t,▽×→H =∂→D ∂t +→J ,▽㊃→D =0,▽㊃→B =0(1)I (t )=I 0exp(-ξt )sin(ωt )(2)描述流体湍流流动的方程为连续性方程㊁动量方程和K ⁃ε方程,可以用式(3)~式(6)进行描述[9]㊂∂ρ∂t +ρ∂u i ∂x i=0(3)∂(ρu i )∂t +∂(ρu i u j )∂x j =-∂P ∂x j +∂∂x j μ∂u i ∂x æèçöø÷j +∂∂x j μ∂u j ∂x æèçöø÷j +S(4)∂∂t (ρK )+∂∂x j (ρu j K )=∂∂x j μ+μt σk ㊃∂K ∂x æèçöø÷j +G K -ρε(5)∂∂t (ρε)+∂∂x j (ρu j ε)=∂∂x j μ+μt σε㊃∂ε∂x æèçöø÷j +εK (c 1G k-c 2ρε)(6)式中:ρ为钢液的密度,u i 为沿坐标轴方向的速度矢量,X j 为坐标轴的方向,P 为压力,S 为动量源,K 为湍动能,ε为湍动能耗散率㊂将电磁力F 以动量源的形式加载到动量方程中进行计算,由式(7)计算得到㊂F =→J ×→B(7) 运用ANSYS 程序中的FLOTRAN CFD 模块进行流体计算,所用计算单元为FLUID141,其结构特征与PLANE13(电磁场计算单元)类似㊂将电磁场模型中的钢液部分赋予FLUID141单元属性和流体属性,其他部分赋予零单元属性即得到流场计算的有限元模型,从而实现电磁场与流场的耦合计算㊂HPMO 作用下钢液内部的温度分布可以看成是具有内热源的热传导过程,可以用式(8)进行描述㊂ρC p ∂T ∂t +v x ∂T ∂x +v y ∂T ∂y +v z ∂T ∂()z=∂∂x k x∂T ∂()x +∂∂y k y∂T ∂()y +∂∂z k z∂T ∂()z+̇q V(8) 将焦耳热导入温度场计算模块中,从而得到HPMO 对铸锭内部温度分布的影响㊂ q =∫J (t )2σd t(9)式中:J 为电流密度,σ为电阻率㊂(4)初始条件和边界条件1)初始条件电磁场:本模拟中电磁场的计算周期为一个电脉冲的放电周期㊂计算开始时,各电磁量的初始值均为0㊂流场和温度场:由于充型过程相对于整个凝固过程而言,时间很短,且HPMO 为充型结束后对熔体进行处理㊂模拟中忽略充型过程对凝固过程的影响,计算开始时,设定熔体内各点的速度为0,温度为1550℃㊂2)边界条件电磁场:空气区域的外边界条件设为无限远边界条件,即A =0,φ=0㊂中心对称轴为超导边界条92 上 海 金 属 第40卷件,▽×A =0,∂A n∂n=0㊂不同介质之间,A 1=A 2,φ1=φ2,(σ1-σ2)∂A n ∂t =σ2∂φ∂æèçöø÷n 2-σ1∂φ∂æèçöø÷n 1㊂流场:液面处,法向流速V y =0㊂型壁处,V x =0,V y =0㊂对称轴,V x =0㊂温度场:液面处㊁型壁处只考虑对流换热,均采用第3类边界条件,即采用q =h (T -T a )的形式给出,其中T a 为环境温度,取25℃㊂液面处对流换热系数h =10w㊃(m 2㊃K)-1,型壁处h =1000w㊃(m 2㊃K)-1㊂对称面为绝热边界条件,q =0㊂(5)物性参数模拟所用电磁参数如表1所示㊂ 表1 电磁参数Table 1 Electromagnetic parameters相对磁导率电阻率熔体11.4e⁃6铸型1005e⁃6线圈12e⁃7硅钢片20000空气1 模拟所用材料为P 91钢,其热物性参数由ProCAST 的Level 模型计算得到㊂所有参数均随温度变化,变化曲线如图2所示㊂图2 P 91钢的热物性参数Fig.2 Thermal parameters of P 91steel2 电磁场分布2.1 磁感应强度的分布图3为一个周期内磁感应强度的分布规律㊂从图中可以看出,HPMO 作用下熔体内部磁感应强度大小和方向随时间和空间不断发生变化㊂在一个放电周期内的T /4和3T /4时刻,磁感应强度的最大值基本相同,但方向相反㊂当t >T 1(T 1为放电脉宽)时,熔体内部的磁场强度逐渐减弱,其大小不及放电期间的十分之一㊂从空间分布来看,由于趋肤效应的影响,HPMO作用下产生的感图3 一个周期内磁感应强度分布Fig.3 Distributions of magnetic field in a period应磁场主要集中在铸锭的上部,靠近冒口型壁线圈位置处磁感应强度的数值最大㊂2.2 焦耳热的分布变化的磁场会产生感应电流,感应电流会在熔体内部产生一定的热量㊂图4为一个周期内熔体内部焦耳热的分布情况㊂HPMO 产生的焦耳热主要集中在靠近线圈位置的熔体内部,相对整个铸锭,其作用区域很小㊂但其数值很大,在当前模拟条件下,其最大值达到2.2×107W /m 3㊂图4 一个周期焦耳热分布Fig.4 Distributions of Joule heat in a period第3期 赵 静等:HPMO 作用下铸锭内部电磁场㊁流场和温度场的数值模拟93 2.3 电磁力的分布电磁力为磁感应强度B 与感应电流I 的乘积,而磁感应强度与感应电流之间存在一定的相位差,因此电磁力的变化频率与磁感应强度不同㊂下面将一个放电周期内T /8㊁T /4㊁3T /8㊁T /2㊁5T /8㊁3T /4㊁7T /8㊁T 等8个时刻的电磁力分布进行分析,如图5所示㊂从整个放电周期来看,电磁力的大小和方向不断发生变化,但大部分时间指向熔体内部,在t =3T /4时,电磁力的数值最大,在t =T 时,电磁力数值最小㊂图5 一个周期内电磁力分布Fig.5 Distributions of electromagnetic force in a period3 流场分布HPMO 作用产生的电磁力会对熔体的流动产生一定的影响,该流动为强制流动㊂由图5可见,电磁力的作用区域主要分布在铸锭的冒口区域,因此HPMO 产生的强制流动也主要集中在冒口区域,在铸锭的下半部分流动很弱㊂图6为自降温开始后100㊁400㊁800㊁1200s 内铸锭内部的钢液流动情况㊂可以看出,HPMO 作用下在冒口区域形成了很强的回流区,靠近型壁处流速最大㊂由于电磁力的周期性变化,又因在0~1200s 内冒口处熔体温度一直处于液相线温度以上,因此铸锭内上半部分钢液的流动状态在0~1200s 内几乎保持不变㊂由于铸锭尺寸较大,内外散热不均匀,在熔体内部存在一定的温度场,引起密度的不同,会导致熔体内部产生一定的自然对流㊂因此,降温一段时间后,在熔体的下半部分形成了另一个回流区㊂图6 铸锭内部钢液流动随时间的变化Fig.6 Flow change over time in ingot4 温度场分布图7为自降温后100㊁400㊁800㊁1200s 内熔体内部温度变化,与无HPMO 处理时钢锭内部温度分布相比发现,HPMO 未改变铸锭的凝固顺序,仍然为 U”形凝固[10]㊂但HPMO 产生的焦耳热对冒口处钢液的温度产生了一定的影响,延长了冒口处钢液的凝固时间,增强了冒口的保温作用,有助于减少铸锭内部的缩孔,并利于熔体内部夹杂物的上浮㊂图7 铸锭内部温度分布Fig.7 Distributions of temperature in ingot 5 结论(1)HPMO 作用下电磁场分布主要集中在铸锭冒口区域,磁感应强度㊁电磁力和焦耳热均随输入电流的周期性变化而变化㊂(2)HPMO 产生的焦耳热延长了冒口处的凝固时间,增强了冒口的保温效果㊂(3)HPMO 产生的强制对流在铸锭上半部分94 上 海 金 属 第40卷形成一个回流区㊂参考文献[1]黄天佑,刘小刚,康进武,等.我国大型铸钢件生产的现状与关键技术[J].铸造,2007,56(9):899⁃904.[2]LI B,YIN Z,GONG Y Y,et al.Effect of temperature field onsolidification structure of pure Al under pulse magneto⁃oscillation [J].China Foundry,2011,8(2):172⁃176.[3]LIANG D,LIANG Z,ZHAI Q J,et al.Nucleation and grainformation of pure Al under Pulsed Magneto⁃Oscillation treatment[J].Materials Letters,2014,130:48⁃50.[4]徐智帅,李祺欣,梁柱元,等.脉冲磁致振荡下Al⁃4.5wt%Cu合金微观组织形态[J].上海金属,2015,37(2):31⁃35.[5]李祺欣,俞基浩,梁冬,等.脉冲磁致振荡细化工业纯铝机制研究[J].上海金属,2015,37(4):48⁃51.[6]EDRY I,MORDECHAI T,FRAGE N.Effects of treatmentduration and cooling rate on pure aluminum solidification upon pulse magneto⁃oscillation treatment [J ].Metallurgical and Materials Transactions A,2016,47(3):1261⁃1267.[7]Inc ANSYS.ANSYS 耦合场分析指南[M].SASI Inc,1998.[8]简柏敦.导电与导磁物质中的电磁场[M].北京:人民教育出版社,1981.[9]郭鸿志,张欣欣,刘向军,等.传输过程数值模拟[M].北京:冶金工业出版社,1998.[10]赵静,周湛,张捷宇,等.钢锭凝固过程中温度场和流场的数值模拟研究[J].上海金属,2014,36(1):55⁃58.收修改稿日期:2017⁃08⁃14(上接第89页)[4]杨天钧,段国锦,周渝生,等.高炉无料钟布料炉料分布预测模型的开发研究[J].钢铁,1991,26(11):10⁃14,28.[5]陈令坤.武钢新3号高炉无钟布料料面预测模型的开发[D].武汉:武汉科技大学,1993.[6]高征凯,杨天钧,赵永福,等.无钟布料仿真模型在美钢联Fairfield 厂8号高炉的应用[C]//全国炼铁生产技术暨炼铁年会文集.北京:中国金属学会,2002:646⁃653.[7]经文波,陈小雷.高炉应用数学模型研究[J].江西冶金,2003,23(6):72⁃74,83.[8]ZHAO H T ,ZHU M H,DU P,et al.Uneven distribution ofburden materials at blast burnace top in bell⁃less top with parallel bunkers[J].ISIJ International,2012,52(12):2177⁃2185.[9]ZHAO H T,DU P,REN L Q,et al.Simultaneouslyoverdeveloped central and peripheral gas flow of a blast furnace [J].ISIJ International,2015,55(10):2064⁃2073.[10]杜鹤桂,余艾冰.高炉无钟炉顶布料的模拟试验研究[J].钢铁,1986,21(11):1⁃9.[11]张建良,张雪松,张汝旺,等.无钟炉顶多环布料料面形状的模拟[J].过程工程学报,2008,8(S 1):135⁃139.[12]李志全,贾文君,毕耜友,等.邯钢高炉无钟布料实物模型研制及应用[C]//全国炼铁生产技术会议暨炼铁学术年会文集(下).北京:中国金属学会,2012:563⁃569.[13]JIMENEZ J,MOCHON J,FORMOSO A,et al.Burdendistribution analysis by digital image processing in a scale modelof a blast furnace shaft[J].ISIJ International,2000,40(2):114⁃120.[14]郭可信.宝钢2号高炉无料钟布料实践[J].宝钢技术,1993(1):5⁃10,34.[15]杜鹤桂.高炉无钟布料的重要环节 平台的形成[J].炼铁,1995,14(3):33⁃36.收修改稿日期:2017⁃09⁃22。

钢铁连续铸造中模具温度场的实验研究与数值模拟(1)铸造工程研究中心,大连理工大学,中国大连116024(2)材料科学与工程学院, 鞍山科技大学,中国鞍山114044原稿收于2005年11月9日,校订于2006年2月16日模具是连续铸造机械中的核心, 水冷模中的热传输与凝固在钢铁连续铸造中是最重要的因素,为了研究模具壁的温度分布,设计了一个模具模拟设备,并且用其做了一些实验,实验结果表明模具壁温度接近了冷却水的温度,在这个实验结论的基础上,提出并推论了一个等效热传导系数。

这个系数可用来解决熔融水和冷却水之间的热传输,还可用来描述模具的热传输体积。

通过这个等效热传导系数,可以非常容易和方便的对连续铸造的凝固过程进行数值模拟。

并且计算结果和实验结果是一致的,铸造速度和水流量对模具温度场的影响也进行了讨论。

关键词:连续铸造模温度场数值模拟1.引言钢铁工业是国家经济的支柱行业,连续铸造技术的水平也一直是现代化的象征。

在中国钢铁连续铸造的比例接近了90%,而世界其余地区在2003年底就超过了这个水平。

中国钢铁产业的规模大但不强。

创造高附加值产品是中国钢铁产业在未来的发展方向。

钢铁连续铸造的示意图如图1。

浇铸钢水连续通过模具冷却1区,喷水2区,辐射冷却3区。

从方坯的表面到中心发生凝固,然后完成整个方坯的铸造。

作为一个主要的热提取装置,要求模子能够把钢水中的热量转移到冷却水中,并能够凝固一个有足够厚度的壳以能够承受钢水的压力。

方坯的大部分缺陷形成于模子中,并在喷水区中扩展,所以,研究模子的温度分布是非常重要的。

它不仅能够优化模具获得更热应力,从而改善钢坯质量,而且还可以延长模具寿命提高生产效率和经济效益。

许多研究人员已经花了很多时间在这个领域上,其中包括在模具中凝固的研究和模具粉末的热传递。

在钢铁的连续铸造中,模具壁受1500摄氏度的高温钢和20摄氏度大流程率的冷却水的影响。

如果在古典的理论基础上根据热的导电率处理边界热传递的情况,模具壁温度超过铜的熔点。

无冒口钢锭凝固过程温度场数值模拟及应用

赵长春;顾江平

【期刊名称】《大型铸锻件》

【年(卷),期】1995(000)002

【摘 要】本文介绍了以数值模拟为工具开发的用于无冒口钢锭凝固过程温度场计

算及缩孔、疏松预测的应用软件,利用实际生产的无冒口钢锭及所制锻件的质量情

况了软件的可靠性,分析了部分工艺参数对无冒口钢锭内部质量的影响,提出了最

佳工艺方案。

【总页数】5页(P14-18)

【作 者】赵长春;顾江平

【作者单位】不详;不详

【正文语种】中 文

【中图分类】TF771

【相关文献】

1.冒口对钢锭凝固过程固相转变影响的数值模拟 [J], 袁林华;于景坤;李志强

2.钢锭凝固过程中温度场和流场的数值模拟研究 [J], 赵静;周湛;张捷宇;翟启杰

3.钢锭凝固过程温度场数值模拟 [J], 王晓花;厉英

4.锻造用钢锭凝固过程温度场数值模拟及其应用 [J], 王芹;袁守谦;邓林涛;罗玉立

5.锻造用钢锭凝固过程温度场数值模拟 [J], 董洁;袁守谦;邓林涛;刘晓燕

因版权原因,仅展示原文概要,查看原文内容请购买