钢锭传热过程分析

- 格式:doc

- 大小:183.50 KB

- 文档页数:2

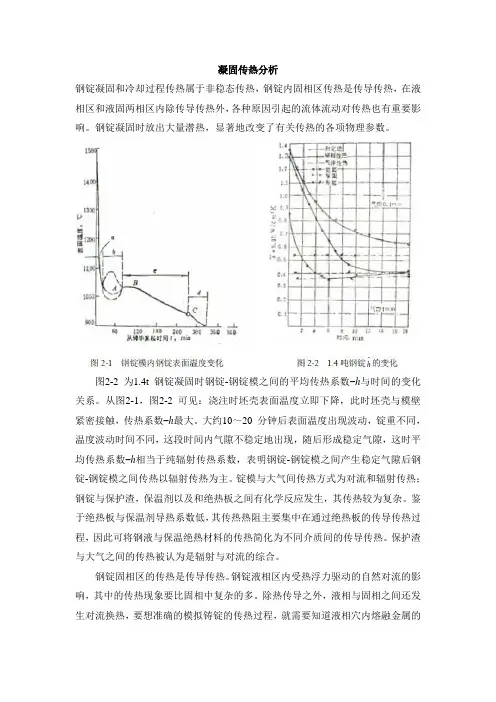

凝固传热分析钢锭凝固和冷却过程传热属于非稳态传热,钢锭内固相区传热是传导传热,在液相区和液固两相区内除传导传热外,各种原因引起的流体流动对传热也有重要影响。

钢锭凝固时放出大量潜热,显著地改变了有关传热的各项物理参数。

图2-2 为1.4t 钢锭凝固时钢锭-钢锭模之间的平均传热系数−h与时间的变化关系。

从图2-1,图2-2 可见:浇注时坯壳表面温度立即下降,此时坯壳与模壁紧密接触,传热系数−h最大。

大约10~20 分钟后表面温度出现波动,锭重不同,温度波动时间不同,这段时间内气隙不稳定地出现,随后形成稳定气隙,这时平均传热系数−h相当于纯辐射传热系数,表明钢锭-钢锭模之间产生稳定气隙后钢锭-钢锭模之间传热以辐射传热为主。

锭模与大气间传热方式为对流和辐射传热;钢锭与保护渣,保温剂以及和绝热板之间有化学反应发生,其传热较为复杂。

鉴于绝热板与保温剂导热系数低,其传热热阻主要集中在通过绝热板的传导传热过程,因此可将钢液与保温绝热材料的传热简化为不同介质间的传导传热。

保护渣与大气之间的传热被认为是辐射与对流的综合。

钢锭固相区的传热是传导传热。

钢锭液相区内受热浮力驱动的自然对流的影响,其中的传热现象要比固相中复杂的多。

除热传导之外,液相与固相之间还发生对流换热,要想准确的模拟铸锭的传热过程,就需要知道液相穴内熔融金属的流动状态,这就需要对紊流N-S 方程和能量方程联立求解,这就增加了问题的复杂性。

为了解决这个问题,E· A· Mizikar[46]认为液相内充分混匀,把对流换热的影响归于有效导热系数K eff,这样,钢锭任何时刻的传热方程就转化成一个导热方程。

凝固潜热释放是所有凝固过程的必然现象,经推算,钢锭在冷却至脱模温度时所散失的热量中,约有80%以上来自于凝固潜热的释放[48]。

另外,钢锭凝固的大部分时间内,固液两相区占据了钢锭很大一部分。

数值计算中,合理地描述凝固潜热释放规律对准确预报钢锭凝固过程和温度分布显得十分重要。

钢材加工过程中的传热计算与优化在钢材加工过程中,对温度控制的精确度要求极高。

准确的传热计算和优化对于确保产品质量和提高生产效率至关重要。

本篇将深入分析钢材加工过程中的传热问题,并提出相应的优化措施。

传热机制钢材加工过程中,传热主要通过三种方式进行:导热、对流和辐射。

导热是指热量通过物体内部的传递。

钢材作为固体,导热是其传热的主要方式。

钢材内部的温度梯度会导致热量从高温区域传递到低温区域。

根据傅里叶定律,导热速率可以表示为:[ q = - ]其中,( q ) 是热流量,( k ) 是材料的热导率,( A ) 是热传导的面积,( T ) 是温度差,( l ) 是热传导的距离。

对流是指热量通过流体的移动而传递。

在钢材加工过程中,如锻造、轧制等,钢材与机床或模具之间的相对运动会产生对流。

对流的热传递速率可以用牛顿冷却定律表示:[ q = h A (T_{obj} - T_{env}) ]其中,( q ) 是热流量,( h ) 是热交换系数,( A ) 是热交换的面积,( T_{obj} ) 是钢材的温度,( T_{env} ) 是环境的温度。

辐射是指热量通过电磁波的形式传递。

在钢材加工过程中,热量也会以辐射的形式从高温区域传递到低温区域。

辐射的热流量可以用斯蒂芬-玻尔兹曼定律表示:[ q = A T^4 ]其中,( q ) 是热流量,( ) 是斯蒂芬-玻尔兹曼常数,( A ) 是热辐射的面积,( T ) 是物体的温度。

传热计算准确的传热计算对于钢材加工过程中的温度控制至关重要。

根据实际情况选择合适的传热模型,并运用相应的计算方法可以有效预测和控制温度。

稳态与非稳态传热在钢材加工过程中,稳态传热和非稳态传热是需要考虑的两种情况。

稳态传热指的是温度分布不随时间变化,而非稳态传热则指的是温度分布随时间变化。

根据实际情况选择合适的传热模型进行计算。

传热模型的选择在钢材加工过程中,常用的传热模型有:一维传热模型、二维传热模型和三维传热模型。

江苏科技大学张家港校区CAE报告钢锭加热过程分析一.问题描述一个直径为500mm,高为800mm的钢锭,初始温度为30℃,被送入1200℃的炉子中加热。

设各表面同时受热,且表面传热系数α=180w/㎡∙k,钢锭的热传导系数k=50w/m∙℃,密度为7850kg/m³,比热容为460J/kg∙℃。

试计算10min后钢锭的温度分布情况,以及加热过程中钢锭的温度变化情况。

二.问题分析本题属于瞬态热分析,选用SOLID70三维六面八节点单元进行有限元分析,根据模型本身的对称特点,对钢锭的¼进行分析,温度采用℃,其他单位采用国际单位制。

三.操作步骤1.定义分析文件名执行Utility Menu→File→Change Jobname ,在弹出对话框中输入Exercise4,单击ok按钮。

2.定义单元类型Main Menu→Preprocessor→Element→Add/Edit/Delete,在弹出对话框Element Type对话框中单击Add按钮,弹出Library Solid和8node 70,即八节点六面体热单元,单击ok按钮。

3.定义参数在命令窗口输入以下参数定义:R=250E-3HG=800E-3AP=180T1=30T2=12004.定义材料属性Main Menu→Preprocessor→Material Props→Material Models,打开Define Material Model Behavior对话框(1)定义钢锭的导热系数选中Material Model Number 1,执行Material Models Available→Thermal→conductivity→Isotropic,在弹出对话框的KXX项输入50,单击ok按钮。

(2)定义钢锭密度Material Model Available→Thermal→Density,在DENS 项中输入7850,单击ok。

炼钢过程中的熔体流动和传热炼钢是一项重要的制造工艺,利用高温下的化学反应和物理过程将铁矿石中的杂质除去,并加入适量的合金元素,以使钢的性能得到优化。

而在炼钢的过程中,熔体流动和传热是其中至关重要的环节。

下面将探究炼钢过程中熔体流动和传热的相关知识。

1. 熔体流动的三种形式在炼钢过程中,熔体的流动形式可以分为三种:对流流动、演化流动和滴落流动。

对流流动是指熔体在受到加热或受到其他引起流动的力时,上下产生一定的循环流动。

在转动炉中煤气燃烧时,产生的热量会使炉内空气和煤气温度升高,热气向上流动时可使炉内的钢水流动。

同时,在转鼓炉中,炉内温度也会随极高的加热温度而升高,这种温度变化会引发熔体的对流流动,进而使炉内钢水的温度和成分均匀。

演化流动是指熔体在给定的条件下分层熔化,并随着加热逐渐升温而产生流动。

在炼钢过程中,常见的演化流动现象包括合金元素逐渐溶入炉内钢水中、钢水中渣浮于上部等。

滴落流动是指熔体从上方滴落至下方。

此类流动形式的产生原因通常是液体流体表面张力的影响。

2. 不同的传热方式在炼钢过程中,传热主要分为三种方式:传导、对流和辐射。

其中,传导和对流主要发生在炉炼炉壁及钢水内部,辐射则主要是通过辐射传递热量。

传导是指热量通过物体内部分子振动形成的热传导,在炼钢过程中,传导通常发生在炉壁和炉缸上,以及钢水内部。

对于炉壁及炉缸,将炉壁和内部设备散热处理,以增加热量传导、散热和加快炉壁的寿命。

对于钢水内部,通过在适当的时间和温度下对钢水进行搅拌,在钢水内部加快热量传导,以保证炼钢过程的正常进行。

对流是指热量传递借助流体的运动而实现的热传导。

炉内钢水的对流流动可以促进其温度均匀,从而加快钢水的熔化时间和提高钢水的质量。

在实际生产中,加强对流流动是提高钢水品质的关键。

辐射是指热量通过热辐射的方式传导。

在炼钢过程中,热量辐射主要是指炉内高温气体通过热辐射的方式将热量传递至炉内,然后再通过热对流和热传导将热量传递至钢水之中。

钢锭加热创建时间:2008-08-02钢锭加热(ingot reheating)使钢锭获得能满足热加工所需的温度并使之内外均匀的工序。

钢锭的加热温度,一般指出炉温度,通常要比热加工开始温度略高,因钢锭从炉子到加工设备存在温降。

钢锭加热的目的是使钢锭具有足够的塑性,降低轧制时的变形抗力,减少轧制能耗,改善内部组织。

钢锭加热过程主要有两个阶段:加热阶段(包括低温加热及高温加热),将钢锭表面温度提高到出炉温度;均热阶段,使钢锭内外温度均匀化。

由于钢锭断面大,均热阶段显得更突出。

对于断面大于500mm×500mm,重量大于2t的冷锭的均热需要较长时间向锭中心传送热量。

热锭,特别是液芯钢锭,因为中心温度高,加热时除了向锭表面供热外,还要充分利用钢锭中心部分的潜热往外扩散来达到均热的目的。

因此,钢锭加热常用坑式均热炉,而小钢锭(包括合金钢锭)可采用连续式加热:沪(见加热炉)。

此外,在锻压车间还使用室状加热炉,以满足小批量多品种的高合金钢锭加热的需要。

当钢锭的加热制度不合理时,会产生大量氧化铁皮、脱碳、过热、过烧以及过大的内应力等缺陷使钢锭质量恶化,造成废品。

因此,了解钢的加热理论,拟定合理的加热制度是很重要的。

钢锭的加热制度主要是指加热温度(见初轧温度规程)、加热速度和加热时间。

加热速度指单位时间内钢锭表面温升程度(℃/237h),也可用钢料横断面热透数值(mm/min)表示。

加热速度越快,炉子生产能力越高,燃料消耗和金属烧损相对就少。

所以快速加热是强化炉子生产能力的重要措施。

但是,提高加热速度有两个限制条件:一个是炉子最大可能的加热速度;另一个是钢料允许的加热速度。

最大可能的加热速度与炉子性能有关,决定于炉子结构型式、燃料种类及燃烧状况等因素。

钢锭允许的加热速度,则以保持钢锭的整体性不被破坏为限度。

它取决于钢在加热时所产生的应力,该应力与钢的导热性、力学性能和钢料断面尺寸等有关。

另外加热速度在不同加热阶段也是有区别的。

江苏科技大学张家港校区CAE报告钢锭加热过程分析一.问题描述一个直径为500mm,高为800mm的钢锭,初始温度为30℃,被送入1200℃的炉子中加热。

设各表面同时受热,且表面传热系数α=180w/㎡∙k,钢锭的热传导系数k=50w/m∙℃,密度为7850kg/m³,比热容为460J/kg∙℃。

试计算10min后钢锭的温度分布情况,以及加热过程中钢锭的温度变化情况。

二.问题分析本题属于瞬态热分析,选用SOLID70三维六面八节点单元进行有限元分析,根据模型本身的对称特点,对钢锭的¼进行分析,温度采用℃,其他单位采用国际单位制。

三.操作步骤1.定义分析文件名执行Utility Menu→File→Change Jobname ,在弹出对话框中输入Exercise4,单击ok按钮。

2.定义单元类型Main Menu→Preprocessor→Element→Add/Edit/Delete,在弹出对话框Element Type对话框中单击Add按钮,弹出Library Solid和8node 70,即八节点六面体热单元,单击ok按钮。

3.定义参数在命令窗口输入以下参数定义:R=250E-3HG=800E-3AP=180T1=30T2=12004.定义材料属性Main Menu→Preprocessor→Material Props→Material Models,打开Define Material Model Behavior对话框(1)定义钢锭的导热系数选中Material Model Number 1,执行Material Models Available→Thermal→conductivity→Isotropic,在弹出对话框的KXX项输入50,单击ok按钮。

(2)定义钢锭密度Material Model Available→Thermal→Density,在DENS 项中输入7850,单击ok。

大型钢锭及铸钢件中的传热传质工程问题研究摘要: 能源装备行业的快速发展对大型空心锻件的制造工艺提出了新的要求,在满足产品各项性能的前提下,应逐步提高钢锭的锻造收得率,降低能源消耗,减少工艺流程等。

特别是对于核电压力容器、大型化工容器和厚壁管道等,传统的制造工艺根据具体产品的大小,首先模铸一定吨位的实心钢锭,之后倒棱下料压钳口、镦粗冲孔、芯棒拔长、扩孔、热处理、机加工等。

这种工艺路线往往需要多火次锻造,不仅消耗了大量能源,而且由于切冒口水口、冲孔等工艺使得钢锭的整体利用率较低。

为了改变这种现状,发达国家相继开发出了空心钢锭。

应用铸造模拟软件ProCAST,对110t传统空心钢锭和新型空心钢锭的凝固过程进行了数值计算。

结果表明,双套筒空心钢锭具备一定的可行性,通过改变各层的厚度和冷却气体的流量能够实现对凝固过程的控制。

关键词:空心钢锭;凝固;ProCAST;数值计算和传统的实心钢锭相比,空心钢锭生产大型锻件省去了镦粗和冲孔两道工序,不仅减少了火次,降低了能源消耗,而且提高了钢锭的整体利用效率,缩短了工艺流程。

另外,实心钢锭基本上遵循“从下到上,从外到内”的凝固顺序,凝固速度较慢。

尤其是保温性能比较好的冒口,由于添加了发热剂和覆盖剂,冒口区域凝固时间较长,在一定程度上增加了钢锭的偏析程度,而空心钢锭是内外同时冷却,提高了冷却速度,使最后凝固的区域偏析减轻,钢锭成分整体上更加均匀。

由于空心钢锭提高了钢锭的利用率,在生产相同产品的情况下,采用空心钢锭吨位更小,从而变相提高了设备的最大负载能力。

1前处理设置1.1有限元模型以中国一重使用的110t空心钢锭及其附具为研究对象,建立相应的几何模型并划分网格,如图1所示。

图1110t空心钢锭模型传统空心钢锭的芯子为一管状铸件,材质为特配铸铁。

新型空心钢锭设计为双层套筒,中间填充30mm的铬铁矿砂,套筒厚度均为10mm。

另外,新型空心钢锭外层套筒的外径和传统空心钢锭芯子外径相同,在钢锭模相同的情况下,钢锭具有相同的尺寸。

钢锭凝固传热模型是用来模拟钢锭在凝固过程中的热物理过程的数学模型。

它主要考虑钢锭内部的热传导、对流、放热等因素,并以此预测钢锭内部的温度场、组织形态和力学性能变化。

常见的钢锭凝固传热模型包括:

简单一维热传导模型:忽略对流等非热传导因素,仅考虑钢锭的热传导。

多维热传导模型:考虑钢锭的多维热传导,模拟出钢锭的温度场。

动态热力学模型:考虑钢锭内部的热力学变化,模拟钢锭的组织形态和力学性能。

选择合适的钢锭凝固传热模型,是优化钢锭凝固工艺和提高钢锭质量的重要步骤。

它可以帮助钢锭生产者预测钢锭内部的温度场和组织形态,并以此优化钢锭凝固工艺,提高钢锭质量。

凝固传热分析

钢锭凝固和冷却过程传热属于非稳态传热,钢锭内固相区传热是传导传热,在液相区和液固两相区内除传导传热外,各种原因引起的流体流动对传热也有重要影响。

钢锭凝固时放出大量潜热,显著地改变了有关传热的各项物理参数。

图2-2 为1.4t 钢锭凝固时钢锭-钢锭模之间的平均传热系数−h与时间的变化关系。

从图2-1,图2-2 可见:浇注时坯壳表面温度立即下降,此时坯壳与模壁紧密接触,传热系数−h最大。

大约10~20 分钟后表面温度出现波动,锭重不同,温度波动时间不同,这段时间内气隙不稳定地出现,随后形成稳定气隙,这时平均传热系数−h相当于纯辐射传热系数,表明钢锭-钢锭模之间产生稳定气隙后钢锭-钢锭模之间传热以辐射传热为主。

锭模与大气间传热方式为对流和辐射传热;钢锭与保护渣,保温剂以及和绝热板之间有化学反应发生,其传热较为复杂。

鉴于绝热板与保温剂导热系数低,其传热热阻主要集中在通过绝热板的传导传热过程,因此可将钢液与保温绝热材料的传热简化为不同介质间的传导传热。

保护渣与大气之间的传热被认为是辐射与对流的综合。

钢锭固相区的传热是传导传热。

钢锭液相区内受热浮力驱动的自然对流的影响,其中的传热现象要比固相中复杂的多。

除热传导之外,液相与固相之间还发生对流换热,要想准确的模拟铸锭的传热过程,就需要知道液相穴内熔融金属的

流动状态,这就需要对紊流N-S 方程和能量方程联立求解,这就增加了问题的复杂性。

为了解决这个问题,E· A· Mizikar[46]认为液相内充分混匀,把对流换热的影响归于有效导热系数K eff,这样,钢锭任何时刻的传热方程就转化成一个导热方程。

凝固潜热释放是所有凝固过程的必然现象,经推算,钢锭在冷却至脱模温度时所散失的热量中,约有80%以上来自于凝固潜热的释放[48]。

另外,钢锭凝固的大部分时间内,固液两相区占据了钢锭很大一部分。

数值计算中,合理地描述凝固潜热释放规律对准确预报钢锭凝固过程和温度分布显得十分重要。