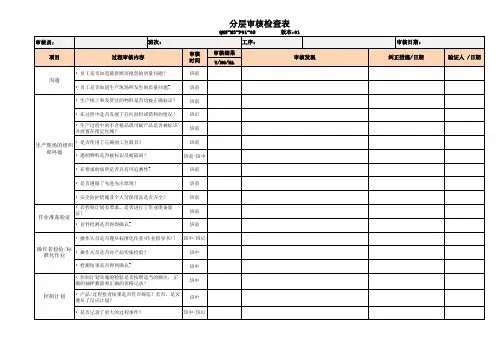

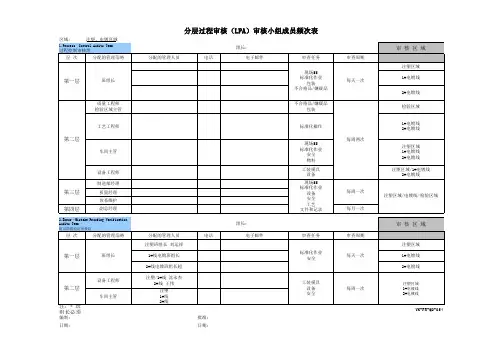

QSB分层审核检查表

- 格式:xls

- 大小:68.50 KB

- 文档页数:8

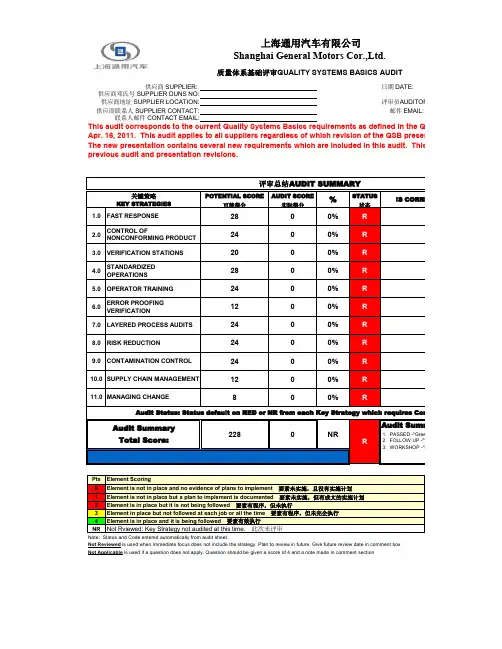

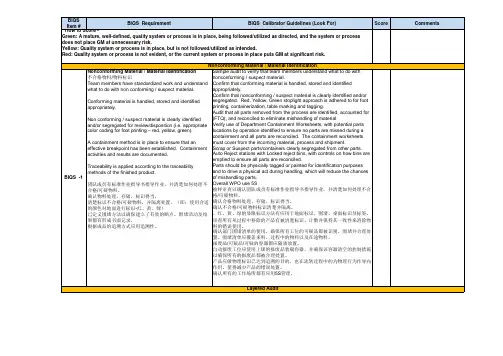

上海通用汽车有限公司质量体系基础评审QUALITY SYSTEMS BASICS AUDIT供应商 SUPPLIER: 日期 DATE:供应商邓氏号 SUPPLIER DUNS NO:供应商地址 SUPPLIER LOCATION:评审员AUDITOR:供应商联系人 SUPPLIER CONTACT:邮件 EMAIL: 联系人邮件 CONTACT EMAIL:This audit corresponds to the current Quality Systems Basics requirements as defined in the QSB presentation dated Apr. 16, 2011. This audit applies to all suppliers regardless of which revision of the QSB presentation was used for t The new presentation contains several new requirements which are included in this audit. This audit supersedes anyprevious audit and presentation revisions.Note: Status and Code entered automatically from audit sheet..Not Reviewed is used when immediate focus does not include the strategy. Plan to review in future. Give future review date in comment boxNot Applicable is used if a question does not apply. Question should be given a score of 4 and a note made in comment section上海通用汽车有限公司hanghai General Motors Cor.,Ltd.QUALITY SYSTEMS BASICS AUDITAUDITOR:lity Systems Basics requirements as defined in the QSB presentation dated after pliers regardless of which revision of the QSB presentation was used for training. w requirements which are included in this audit. This audit supersedes anyAUDIT SUMMARYPts Element Scoring0Element is not in place and no evidence of plans to implement1Element is not in place but a plan to implement is documented2Element is in place but it is not being followed3Element in place but not followed at each job or all the time4Element is in place and it is being followedNR Not Reviewed: Key Strategy not audited at this time. (Training Required, Follow-Up Required)Enter appropriate score based on R Y G score criteria and hit enter. Correct color will appear in R/Y/G cell.Not Reviewed is used when immediate focus does not include the strategy. Plan to review in future. Give future review date in comment box.。

通⽤汽车QSB审核检查表

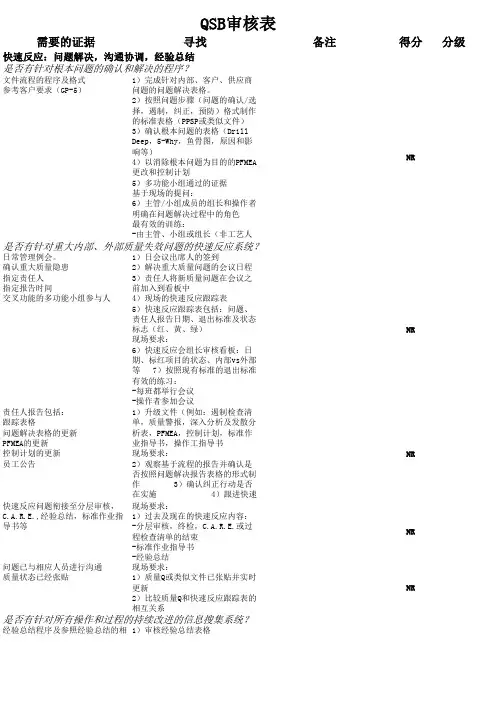

QSB审核表

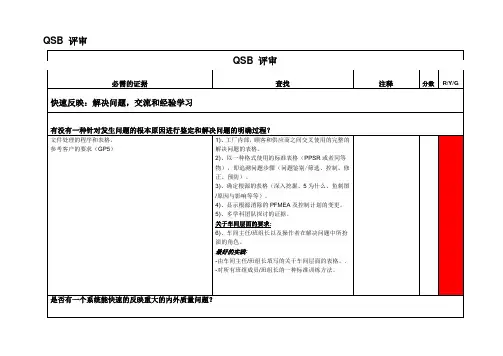

需要的证据寻找备注快速反应:问题解决,沟通协调,经验总结

低⼩组检查清单或备注

4)分层的供应商联系⽅式和审核过的装运⽂件

⼯位组织

护⼯作点组织的系统化。

2)5S流程是否专注于消除浪费?

3)有⽂件定义:

---什么是⼀个⼯作单元

---标签区域如何进⾏标签张贴及相应指导

4)对材料、设备、⼯装、通道、警告标志及个⼈物品的

⽤于维护清洁和组织的流程或操作指导书

现场要求:

3)询问⼩组成员如何制作⾼质量的部件。

4)质量检查

5)特殊⼯装的要求须列⽰

6)验证合格的标准项⽬及客户安全的要求必须在⽂件中

特别指出。

2)按照操作者的表现⽐较指导书:

3)跟踪改进进度的证据(趋势图,过程变更确认,分层审核流程)

是否有针对供应商的系统化的管理体系?

1评分标准

未执⾏:需要有相应的纠正⾏动

书⾯的执⾏计划:需要有相应的纠正⾏动

已执⾏,未跟进:需要有相应的纠正⾏动

黄⾊:部分已执⾏

绿⾊:完全符合要求

NR:还未经过审核230未审核仅存在于以下情况:

1)处于策略性考虑未⽴即专注---在备注栏中填上⽇后审核的⽇期2)计划于⽇后进⾏审核---在备注栏中填上⽇后审核的⽇期

3)问题或策略并不适⽤于供应商---在备注栏中进⾏解释

4NR

得分分级。

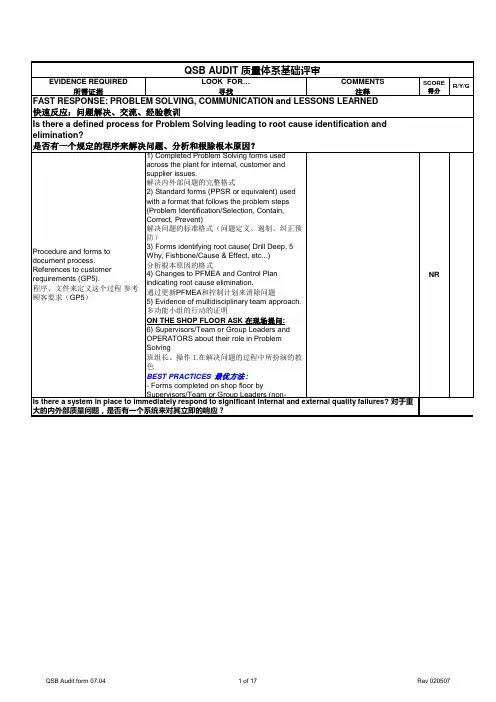

得分分级1)升级文件(例如:遏制检查清单,质量警报,深入分析及发散分析表,PFMEA,控制计划,标准作业指导书,操作工指导书现场要求:2)观察基于流程的报告并确认是否按照问题解决报告表格的形式制作 3)确认纠正行动是否在实施 4)跟进快速NR需要的证据寻找备注是否有针对重大内部、外部质量失效问题的快速反应系统?NRQSB审核表NR快速反应:问题解决,沟通协调,经验总结是否有针对根本问题的确认和解决的程序?1)完成针对内部、客户、供应商问题的问题解决表格。

2)按照问题步骤(问题的确认/选择,遏制,纠正,预防)格式制作的标准表格(PPSP或类似文件)3)确认根本问题的表格(Drill Deep,5-Why,鱼骨图,原因和影响等)4)以消除根本问题为目的的PFMEA 更改和控制计划5)多功能小组通过的证据基于现场的提问:6)主管/小组成员的组长和操作者明确在问题解决过程中的角色最有效的训练:-由主管、小组或组长(非工艺人文件流程的程序及格式参考客户要求(GP-5)1)日会议出席人的签到2)解决重大质量问题的会议日程3)责任人将新质量问题在会议之前加入到看板中4)现场的快速反应跟踪表5)快速反应跟踪表包括:问题、责任人报告日期、退出标准及状态标志(红、黄、绿)现场要求:6)快速反应会组长审核看板:日期、标红项目的状态、内部vs外部等 7)按照现有标准的退出标准有效的练习:-每班都举行会议-操作者参加会议日常管理例会。

确认重大质量隐患指定责任人指定报告时间交叉功能的多功能小组参与人快速反应问题衔接至分层审核,C.A.R.E.,经验总结,标准作业指导书等责任人报告包括:跟踪表格问题解决表格的更新PFMEA的更新控制计划的更新员工公告是否有针对所有操作和过程的持续改进的信息搜集系统?现场要求:1)质量Q或类似文件已张贴并实时更新2)比较质量Q和快速反应跟踪表的相互关系问题已与相应人员进行沟通质量状态已经张贴NRNR现场要求:1)过去及现在的快速反应内容:-分层审核,终检,C.A.R.E.或过程检查清单的结束-标准作业指导书-经验总结1)审核经验总结表格2)持续改进,APQP,新部件,客户重新分配(工装转移)及RPN降低小组检查清单或备注经验总结程序及参照经验总结的相关程序用以保证按照要求的联系和跟进活动的文件,如:1)客户电话日志2)客户联系清单3)审核过的装运日志4)分层的供应商联系方式和审核当存在遏制失效、重要损坏情况的潜在风险或实际发生时,是否有一套程序和专用表格用以告知客户并进行跟进方面的联系现场要求:(如果有合适的例子)1)在解除时或之前确认相应的证据 2)确认所有的再确认资料包含所有下游的检测,如防错验证3)如果不能重新引入到过程当中,确认一个文件化的返修确认流程已经实施。

(人员和设备)4)审核有什么方法用于传达标准返修作业5)一种标识符(序列号、特殊标记),可追溯供应商的记录以显示何时发生了什么。

是否有不合格品的报警和宣告程序以满足客户要求?包括完整的经验总结表格/记录的计算机文件或纸制文件是否有完善的系统用于防止不符合特殊要求的不良材料的错用?1)完成经验总结表格2)确认执行:审核日期,分配清单,及张贴的经验总结1)审核经验总结表格2)持续改进,APQP,新部件,客户重新分配(工装转移)及RPN降低小组检查清单或备注经验总结程序及参照经验总结的相关程序SCORE/POTENTIAL不良材料的控制1)完整的纠正行动表格2)持续改进小组的议程及记录3)管理层的议程及记录指明经验总结已经被审核通过正确的流程(新部件的项目管理,纠正行动,持续改进)需经过经验总结的审核。

管理层审核经验总结的流程已确保实施1)遏制工作表或同等物现场要求:2)不合格材料区域和相关的文件遏制表格或不合格材料表格标明了可疑材料的预期数量和地点。

遏制状态中的产品被合理的标识。

现场要求:1)废件容器的颜色代码,控制标签,废件标签,在程序中标签,运输器具,刳刨机等2)如果红色标签代表废件和可疑件,则标签必须合理管理3)可疑标签必须写明出现问题的操作工序有效训练:可视化的停止灯系统,用红色标明废件,黄色标明可疑件,绿色或其他非红、黄色标明合格件一致的标签系统用于确认可疑产品和不合格产品1)遏制程序和完整的表格现场要求:(如果有合适的例子)2)遏制程序,数据和不合格材料区域3)有授权的签字和通过检测的产品表格现场要求:1)隔离区域有专门的标示或有特定的区域2)废件的箱柜,返修台,存放区域等有标示或有特定的区域3)寻找标准的废件容器的颜色代码,控制标签,废件标签,在程序中标签,运输器具,刳刨机等界限点的维护需要100%的检查和授权已接触遏制状态不合格材料或可疑材料在合理标示的区域内被隔离返修完工的缺陷件重新放入线上时,必须注意要摆放在拿出生产线的工序之前。

管理层审核确认点活动和结果。

选择点的日管理工作及会议SCORE/POTENTIAL标准化操作现场要求:1)询问一个组员如何解释5S流程。

2)5S流程是否专注于消除浪费? 3)有文件定义:---什么是一个工作单元---标签区域如何进行标签张贴及用于维护清洁和组织的流程或操作指导书。

流程、指导书或其他文件用以支持和维护工作点组织的系统化。

信息看板安置在检验点现场要求:1)通过运作情况图解表和报告卡反映(如:日期-红/绿)反馈自下游客户2)用图表或报告卡反映与上游客户的沟通所得3)FTQ或废件分析按照时间趋势4)问题解决文件现场要求:1)签名表及会议签到表2)操作工报告结果和电话联系反应的证据3)在会上,完成现有的及上班次出现的问题的审核以决定过程是否有效针对即将达到报警界限的程序或指导书(C.A.R.E.的报警界限必须为1)现场要求:1)工位问题相关的问题解决行动的分派2)跟踪现场看板作为确认点行动的纠正行动的执行现场要求:寻找文件中的相关证据:1)什么时候联系谁2)由谁在何时进行回应3)及时的修护和纠正行动的执行和节点4)用以描述问题逐步趋势的文件5) 逐步的确认谁是下一个联系人及其联系方式确认点线上是否至少有一个在线检验点?(如果是GMPT供应商,必须执行C.A.R.E.)一套程序、操作指导或其他文件用于100%检测特殊失效和特性。

现场要求:1)列出需要关注的缺失点的清单,发生的数量,报警限值,增量等 2)当存在C.A.R.E.时,必须建立确认、检查客户满意度项目的文件:质保问题、pass-through 项目、PRR问题,过往的质量问题,高潜在风险项目等。

训练:至少找到每条生产线线尾或部门(如:模具、涂装等)的一个点1)周期性的摘要报告2)材料审核板的信息和签字动的文件,如:1)客户电话日志2)客户联系清单3)审核过的装运日志4)分层的供应商联系方式和审核过的装运文件管理层是否审核了遏制的结果?包含内部、外部的重大问题,遏制及沟通行动潜在风险或实际发生时,是否有一套程序和专用表格用以告知客户并进行跟进方面的联系SCORE/POTENTIAL工位组织是否有利用和维护工作点组织的系统化的方法?现场要求:1)询问小组成员/组长其开发标准工作的水平2)确认小组长、组员及团队主管在文件上有原始签名3)询问小组带头人是否了解他们各自在对标准化作业提供支持方面的作用和责任4)询问团队带头人是否针对工作元素的顺序在团队内及各班次所有人员间已有相应的程序(标准或非标准)?过程需要多功能小组和持续改进现场要求:1)操作者指导书必须在其工作区域内2)按照操作者的表现比较指导书: ---每个工作点保留3个循环:确认、主要步骤(什么)、关键工序(如何)及原因(为什么),并持续跟进。

3)询问小组成员如何制作高质量针对所有工作开发操作者指导书及流程是否有针对所有作业的开发标准化作业指导书(方法和顺序)的系统?现场要求:1)询问组员标准化操作指导书安置的地点2)作业指导书需放置在可以方便查询的位置(越靠近工位越好)3)在工位处要求的PPE、实用性文件 4)工作流程图,包括走位,标准作业堆放数,材料和工装5)可视化的工位布局和工作顺序标准化作业指导书需张贴在所有操作工位处1)操作工按照标准作业指导书培训的证据现场要求:2)问小组成员标准化作业指导书的实际使用情况所有相关的操作人员都已经就标准化作业指导书的使用进行了培训现场要求:1)询问生产、设备维护、质量、材料和办公室是否有工作位置的组织标准文件。

2)寻找已建立审核频度的证据并是否有跟进3)针对发现的问题、责任人、行动及纠正日期的“对策表”或相等物。

现场要求:1)询问一个组员如何解释5S流程。

2)5S流程是否专注于消除浪费? 3)有文件定义:---什么是一个工作单元---标签区域如何进行标签张贴及相应指导4)对材料、设备、工装、通道、警告标志及个人物品的定置拜访和标识5)任务启动/关闭的清单,5S或TPM检查清单,确认频度,时间和需要的工具。

6)先进先出-材料的统筹使用,先用老的后用新的7)目视化的支持用于支援程序流程 8)按照一定的频度更新工作点组织的流程用于维护清洁和组织的流程或操作指导书。

流程、指导书或其他文件用以支持和维护工作点组织的系统化。

标准化作业指导书操作者指导书是否有针对所有工作开发操作者指导书的系统?整洁、有秩序的工作区域。

标致项目,布局图或其他的标识域内2)按照操作者的表现比较指导书: ---每个工作点保留3个循环:确认、主要步骤(什么)、关键工序(如何)及原因(为什么),并持续跟进。

3)询问小组成员如何制作高质量的部件。

4)质量检查5)特殊工装的要求须列示6)验证合格的标准项目及客户安全的要求必须在文件中特别指出。

实战演练:主要步骤(什么)、关键工序(如何)及原因(为什么)必须合理的解释。

当过程及产品出现变更时,需再确认、维护并更新操作者指导书?SCORE/POTENTIAL标准操作者培训对于新员工或需要重新培训的员工,是否有一套定义培训内容及相应结果跟踪的系统?1)所有制造区域员工的完整表格的版本和日期信息。

2)记录的保存和快速恢复的程序实战演练:-单元的横向培训和认证级别的演示表格,如弹性表格。

-查找工作轮换的计划和日志。

小组轮换的频率如何?-每个工位的工作轮换计划中应标明小组成员的数量-如果没有,查找相应计划(如:2*2或4*4的矩阵表),用以演示状态,工位维持正常轮换人数的实际与计划的对比指定区域的操作者培训记录文件,包含:安全、质量记录维护及量具等。

现场要求:1)审核操作者指导书的版本历史信息2)就操作者指导书的级别版本与PFMEA或控制计划的版本级别进行比较3)检查是否有近期客户问题或CI 行动项目的特别标示、签名、和数据4)操作者培训记录的证据流程、指导书或其他文件用以执行和修订操作者指导书培训人定期确认所有标准都在严格执行。