真空灌注

- 格式:pdf

- 大小:90.87 KB

- 文档页数:1

高空长距离真空灌注工艺

一、总体概述

高空长距离真空灌注工艺是指利用真空泵系统在高空空间中实现深达百米的真空灌注,目的是为了减少或消除某些对人工灌注带来的湿度、气味等问题,并且可以使空间中的空气得到有效的干扰,从而提高空气污染物的排放效率。

二、技术细节

1、真空泵系统:

真空泵系统是高空长距离真空灌注工艺的关键设备,主要由真空泵、滤管、冷凝器组成,真空泵采用变频恒流电机,可以实现长距离真空灌注。

2、冷凝器:

冷凝器是真空泵的重要配件,主要起到将汽油或其它液体从深达百米的空间中回收到空间里。

3、湿度控制:

将高空长距离真空灌注的空间进行加湿,以减少建筑物内部的水分流失;并利用特殊的湿度控制设备,保持空气湿度在合理的范围内,以最大限度地减少湿气的吸附。

4、风量控制:

采用特殊的风量控制设备和技术,来控制高空长距离真空灌注的空气流量,以达到最佳的排放效果。

三、工艺结果的优点

1、可以有效降低空间的湿度和气味,改善恶臭。

2、可以有效消除空气污染物,提高空气质量。

3、灌注的深度可以达到百米,可以有效地改善室外的空气污染程度。

4、可以有效提高建筑物内部的温度,改善建筑物内部的空气质量。

5、真空灌注后,可以有效缩短空调房间通风时间,从而节省能源。

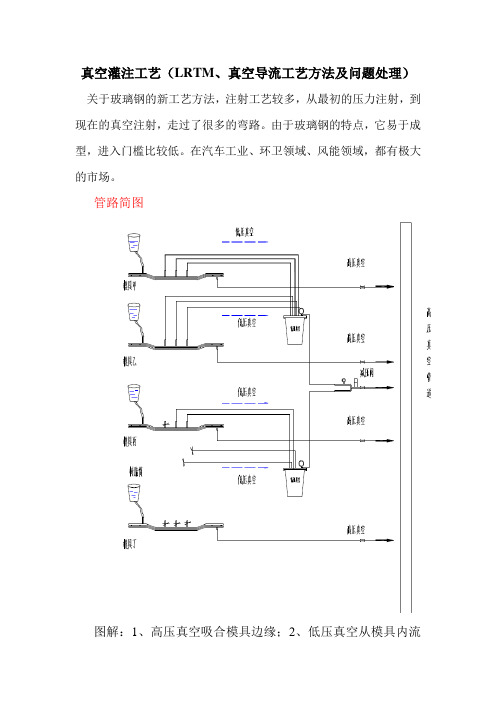

真空灌注工艺(LRTM、真空导流工艺方法及问题处理)关于玻璃钢的新工艺方法,注射工艺较多,从最初的压力注射,到现在的真空注射,走过了很多的弯路。

由于玻璃钢的特点,它易于成型,进入门槛比较低。

在汽车工业、环卫领域、风能领域,都有极大的市场。

管路简图图解:1、高压真空吸合模具边缘;2、低压真空从模具内流向真空筒;3、模具出胶时用大力钳锁紧出口;4、用丙酮涮洗真空管,并封住进口;5、最后卡住所有出胶口。

继续保持高压锁模;6、产品固化后脱模。

一、正面模具的制作:正面模具是制作模具的基础,只有正面模具,他直接影响模具的结构形式,他的表面质量在翻制反模时并不起作用。

但是他的表面胶衣质量要求很高,因为在一个封闭的空间里,玻璃钢固化放出的热量很多,积聚在模具内部灼伤磨具表面。

除了选用好的胶衣材料外,应当注意的还有以下几点。

1、分型面的确定一个产品的分型面,当然选取最大部分,但是如果产品如下图,中间分型面是选用那个面呢,应该选用下面,因为同样的能出产品,选用下面分型,可以很好的铺层,在铺层时有了参考边,否则,切割线被胶衣遮盖,铺层时没有依据。

2避免针孔:A.首先,选用优质的模具胶衣。

合适的的模具胶衣。

胶衣的流平性、消泡性、粘度和触变性固化特性稳定。

好的胶衣除基体树脂优异外,还有一定的消泡剂和流平助剂。

选用优秀的模具胶衣有很好的助剂类,可以有效降低针孔数量。

B.胶衣的固化体系容易产生针孔的原因之一,首先要防止固化时间过短,而且固化剂的比例添加适当。

为了更符合比例,建议采用预促进型,另外好的固化剂过氧化氢少,在引发聚合反应时分解的水分子少,从而提高了胶衣固化程度,减少针孔现象。

C.胶衣厚度均匀。

尽量使厚度均匀,所以采用喷涂方式,比手刷有利于气泡的排除,也是减少真空和气泡的方法之一。

D.喷涂用的压缩空气清洁度不高也是产生真空的原因之一,要使用干净的空气,避免油滴和水气造成针孔。

E.喷涂的方法。

有利于气泡排除,首遍的首层薄喷,间隔1-2 分钟后再涂盖前面的喷涂方法,易于气泡排除,另外,尽量减少或不用苯乙烯、丙酮稀释。

真空灌注成型工艺哎呀,说起这个真空灌注成型工艺,我可真是有一大堆话要说。

你瞧,这玩意儿听起来挺高大上的,其实就是一种制造东西的方法。

不过,别急,我得慢慢跟你聊聊。

首先,咱们得搞清楚,啥叫真空灌注成型。

简单点说,就是把树脂和玻璃纤维混合在一起,然后放在模具里,抽空空气,让树脂和玻璃纤维紧密地结合在一起。

这就好比是做蛋糕,把面糊和鸡蛋混合好,然后倒进模具里,烤熟了就是蛋糕。

我记得有一次,我去了一个朋友的工作室,他正好在做这个。

那家伙,他那工作室里头,各种工具、材料摆得满满当当的,跟个小型工厂似的。

他一边忙活,一边跟我解释,说这个工艺的好处是做出来的东西强度高,重量轻,而且可以做出各种复杂的形状。

他给我演示了一次,那过程,真是让我大开眼界。

首先,他把玻璃纤维布铺在模具上,一层一层的,就跟叠被子似的。

然后,他开始倒树脂,那树脂是透明的,黏糊糊的,有点像蜂蜜。

他一边倒,一边用刷子刷,确保树脂均匀地渗透到每一层玻璃纤维里。

接下来,就是抽真空的环节了。

他把模具盖上,然后用一个真空泵开始抽气。

我看着那模具,感觉就像是个气球,慢慢地瘪下去,直到完全贴在了玻璃纤维上。

他说,这样做是为了把空气都抽出来,让树脂和玻璃纤维更紧密地结合。

等了一会儿,他把模具打开,那成型的东西就出来了。

我看着那东西,光滑得跟镜子似的,而且非常坚硬。

他告诉我,这东西可以做成船的船体,飞机的机翼,甚至是赛车的车身。

说实话,我对这个工艺挺感兴趣的,尤其是它做出来的东西既轻又结实。

不过,我也知道,这玩意儿不是随便一个人就能搞的,需要一定的技术和经验。

而且,那树脂的味道,说实话,有点刺鼻,闻久了我头都有点晕。

最后,我问他,这东西有没有什么缺点。

他想了想,说,除了成本有点高,还有就是操作起来得小心,因为那树脂如果不小心沾到皮肤上,会有点刺激。

总的来说,这真空灌注成型工艺,真是挺神奇的。

它让我看到了,科技的力量,也让我对那些制造出各种神奇东西的工程师们,充满了敬意。

真空灌装机工作原理

真空灌装机是一种采用真空原理完成液体灌装的机器,是将液体通过真空泵抽成真空,使液体在密闭的容器中处于无空气状态,然后再通过液位计来显示出已灌装液体的高度。

采用气动控制方式,真空泵、气缸、电磁阀和液位计是该设备的主要组成部分。

灌装完成后,通过电磁阀来切断灌装过程中的真空源,完成对包装容器的密封。

与传统灌装机相比,具有无需打盖、自动定量、计量精确、操作方便等优点。

在灌装过程中,由于自动控制系统作用,灌装量准确可靠。

本机采用压缩空气为灌装动力,利用液体的重力自流进灌装阀中,再通过活塞将液料送至计量阀中,计量阀根据液位自动调节输出阀门的开度来控制液位高度,从而实现自动定量包装。

本机采用真空吸瓶原理将产品装入瓶中,并通过抽真空形成负压将瓶中的空气抽出,从而达到对瓶子进行真空处理的目的。

本机适用于各种规格的玻璃瓶、塑料瓶、塑料管等材料瓶子的定量灌装。

由于采用了真空抽吸处理,又可适用于高粘度液体(如油脂、甘油)以及小颗粒物料(如奶粉、面粉等)。

—— 1 —1 —。

复合材料真空灌注-RTM成型⼯艺及应⽤概述真空辅助树脂灌注成型⼯艺(VacuumAssisted Resin Infusion Molding)简称VARIM⼯艺,是在RTM(Resin Transfer Molding)⼯艺基础上发展起来的⼀种⾼性能、低成本的复合材料成型⼯艺。

⾃80年代末开发出来,VARIM⼯艺作为⼀种新型的液体模塑成型技术(Liquid Composite Molding,简称LCM),得到了航空航天、国防⼯程、船舶⼯业、能源⼯业、基础结构⼯程等应⽤领域的⼴泛重视,并被美国实施的低成本复合材料计划(Composite AffordabilityInitiative,简称CAI)作为⼀项关键低成本制造技术进⾏研究和应⽤。

如图1所⽰,VARIM⼯艺的基本原理是在真空负压条件下,利⽤树脂的流动和渗透实现对密闭模腔内的纤维织物增强材料的浸渍,然后固化成型。

VARIM⼯艺的基本流程包括:(a) 准备阶段。

包括单⾯刚性模具的设计和加⼯、模具表⾯的清理和涂覆脱模剂、增强材料(纤维织物、预成型件、芯材等)和真空辅助介质(脱模介质、⾼渗透导流介质、导⽓介质等)的准备等。

(b) 铺层阶段。

在单⾯刚性模具上依次铺设增强材料、脱模布、剥离层介质、⾼渗透导流介质、树脂灌注管道、真空导⽓管道等。

(c) 密封阶段。

⽤密封胶带将增强材料及真空辅助介质密封在弹性真空袋膜内,并抽真空,保证密闭模腔达到预定的真空度。

(d) 灌注阶段。

在真空负压下,将树脂胶液通过树脂灌注管道导⼊到密闭模腔内,并充分浸渍增强材料。

(e) 固化阶段。

继续维持较⾼的真空度,在室温或加热条件下液体树脂发⽣固化交联反应,得到产品预成型坯。

(f) 后处理阶段。

包括清理真空袋膜、导流介质、剥离层介质、脱模布等真空辅助介质和脱模修整等,最终得到制品。

图1 真空辅助模塑成型(VARIM)⼯艺⽰意图和传统的开模成型⼯艺以及RTM⼯艺相⽐,VARIM⼯艺具有以下优点:(1) 模具成本低。

真空浇注设备工作原理

真空浇注设备是一种常用于电子、光电、制药等行业的设备,其工作原理主要包括以下几个步骤:

1. 创建真空环境:设备通过抽取容器内部的空气,将其压力降至较低的真空状态。

这可以通过真空泵等装置来实现。

2. 准备浇注材料:将需要浇注的材料准备好,并确保其具有流动性和适合在真空环境下工作的特性。

这些材料可以是液体、粉末状或者半固体。

3. 浇注准备:将待浇注材料注入到浇注设备中,并调整设备的参数(例如温度、压力等)以提高浇注效果。

4. 浇注过程:当真空环境和浇注材料准备完毕后,将浇注设备移动至需要浇注的目标位置。

设备会以预设的速度和轨迹进行浇注操作,确保浇注材料的均匀分布。

5. 固化和固定:浇注完成后,待浇注的材料需要进行固化。

这可以通过控制周围环境的温度、湿度等参数来实现。

6. 保持真空状态:持续维持设备内的真空状态,以确保浇注材料固化和固定的效果。

需要注意的是,不同的真空浇注设备可能会有相应的工作原理和细节上的区别。

真空灌注机舱罩、轮毂罩成型工艺培训课件一、真空袋成型工艺概述:真空袋成型工艺是将产品密封在真空袋和模具之间,通过抽真空使体系形成负压,从而使铺层受压,产品更加密实,力学性能更好的成型工艺。

该工艺可分为湿法和干法两种,可配备手糊、喷涂、预浸料等成型工艺,可配备烘箱辅助加热和热压罐的使用。

二、真空袋成型工艺特点1、纤维含量高、产品力学性能更好;2、有效控制含胶量和产品厚度,比手糊作业节约胶量约12%左右;3、体系均匀受压一次成型,产品层间结合性能和整体性好;4、消除产品气泡、裂纹等缺陷;5、90%微毒控制在真空袋内,全面改善生产环境;6、减轻劳动人员的工作强度。

三、真空袋湿法成型真空袋湿法成型,是利用真空负压将已浸树脂的增强材料压实,并将多余的树脂吸出,从而达到控制产品树脂含量,减少气泡,增加层间粘接强度和力学性能的成型工艺。

该工艺主要用于预浸料成型,轻木、泡沫、蜂窝等夹芯铺垫。

四、真空树脂导入法真空树脂导入法是将纤维、夹芯等增强材料预先在模具上铺好,然后用真空袋膜、密封胶带等将体系密封并抽真空,利用体系内外压差将树脂导入并浸润增强材料的成型工艺。

1、真空袋成型的辅助材料(1)真空袋膜:PA材质,最高耐温120~200℃,气密性好,高拉伸强度和断裂延伸率,柔韧性好,以片状、筒状供货。

(2)密封胶带:橡胶,最高耐温120~232℃,耐侵蚀性好,适合于聚酯、环氧、酚醛等树脂体系,密封性好,容易从模具上撕下。

(3)脱模布:尼龙或聚酯材料,最高耐温160~200℃,脱模效果、抗撕裂性能好,高温稳定性好,表面清洁,无转移,易于后续粘接处理。

(4)纤维胶带:粘接固定每层纤维材料,更加环保。

(5)导流网:主体编制结构,有利于空气和树脂流动,成本低。

(6)吸胶粘:接固定每层纤维材料。

(7)隔离膜:用于将层压制品和透气毡隔开,起到脱模和控制树脂含量的作用,分有孔和无孔两种。

(8)透气毡:吸收多余的树脂同时将空气、溶剂和树脂固化产生的气体趋向真空抽气孔。